无头铆钉成型过程的有限元仿真与试验分析

2023-12-23吕晓敏吴林轩曹臣鹏王天鹏

吕晓敏 吴林轩 曹臣鹏 王天鹏 刘 晚

(天津航天长征火箭制造有限公司,天津 300462)

文 摘 采用ABAQUS 建立有限元分析模型,分析了66°锥形铆模压铆无头铆钉的成型过程。对成型后的试片进行了力学及金相分析,并将结果与普通半圆头铆钉进行对比。研究结果表明,无头铆钉的压铆变形过程为钉杆中间最早涨粗,墩头部分成型,随后钉杆部分逐步与孔壁均匀挤压的过程;随着压铆位移的增加,无头铆钉拉脱强度及剪切强度均呈上升趋势;与传统平铆模成型的半圆头铆钉相比,在锥形铆模的作用下,金属材料向钉杆流动更加均匀,墩头两侧的绝热剪切效应明显弱化。

0 引言

铆接作为常用的一种固定连接方式,在航空航天领域广泛应用,目前航天中常用半圆头铆钉。无头铆钉主要用于航空壁板组合件的干涉密封铆接。无头铆钉钉杆成型时,需要在两侧同时加载形成墩头,对两侧载荷、位移等参数有极高的要求。随着自动钻铆工艺的发展,采用静态压铆的方式更易控制,无头铆钉双面加载的形式具有了替换航天有头铆钉的应用基础。国内刘连喜等[1]用对无头铆钉埋头窝型铆接结构进行研究,得到了该类型铆钉的最优工艺参数组合。

李奕寰等[2-3]对无头铆钉在锥形铆模电磁铆接的研究表明,锥形铆模对铆接完成后的铆接件的形变以及铆接结构的疲劳性能都有很大影响,并以66°铆模形成的干涉量最理想,但研究主要集中于电磁铆接,对静态压铆的研究较少。

采用有限元分析可以对铆接过程进行求解计算。刘平[4]等采用有限元分析法对铆接变形过程进行了分析。朱亚蓉等[5]采用有限元仿真对玻璃钢(GFRP)与铝合金叠层压铆过程中GFRP 层的损伤问题进行了分析并获取了GFRP/铝合金叠层低损伤的压铆工艺参数。张洪双等[6]对埋头铆钉连接时铆钉和被连接件的变形过程进行了仿真研究。

本文通过数值模拟和铆接试验,分析锥形铆模结构下无头铆钉成型的工艺参数,对压铆后的力学性能进行对比,同时对铆钉剖面进行金相分析,结果可为运载火箭产品无头铆钉铆模的静态压铆工艺选择提供参考。

1 有限元模型建立

铆钉长度是关乎铆接质量的重要参数,铆钉过长,铆钉墩头就过大,钉杆易弯曲;铆钉过短,则墩粗量不足,钉头成型不完整,影响铆接强度和紧密性。

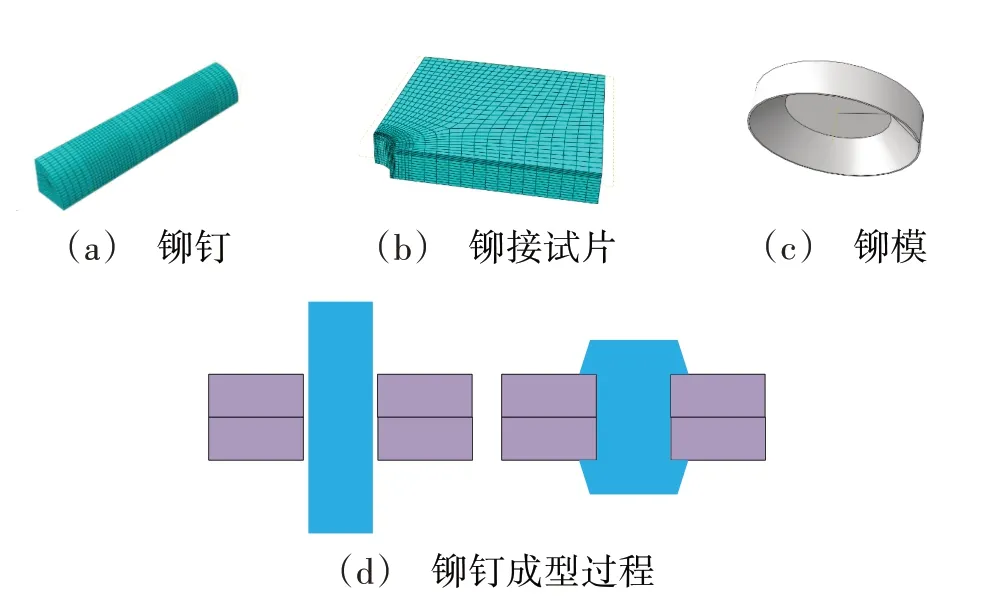

文中采用常用的直径为4 mm×14 mm 的2A10 铝合金无头铆钉,夹层材料采用3 mm+3 mm 厚度2A12铝合金板材结构,铆模结构66°。

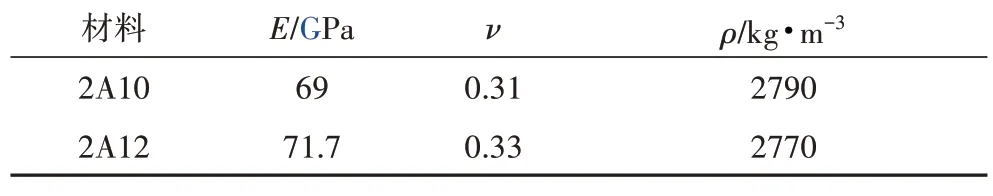

铆钉与夹层材料的具体性能指标如表1 所示。网格采用减缩积分单元C3D8R。对变形大的区域及钉孔接触区域采用细网格控制。

表1 铆钉与夹层材料性能指标Tab.1 Properties of rivet and sandwich materials

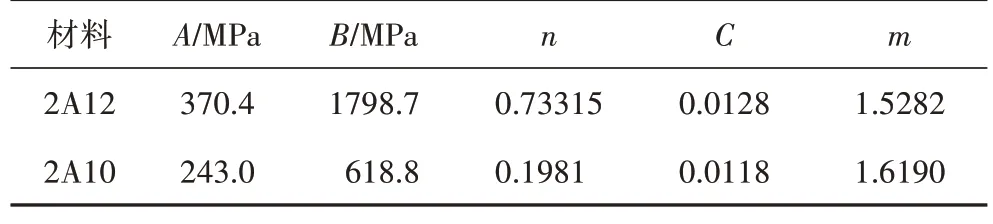

表2 Johnson-Cook模型参数Tab.2 Parameters of Johnson-Cook model

本文采用Johnson-Cook 模型描述材料的本构关系,J-C本构关系表达式为:

式中,A为材料初始屈服应力;B为材料硬化模量;n为应变硬化指数;C为应变强化参数;m为热软化指数。

2 模拟结果分析

2.1 铆钉成型的残余应力分析

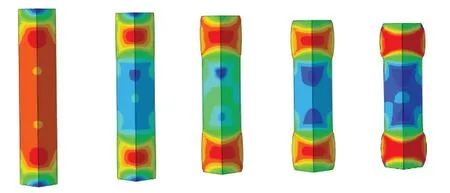

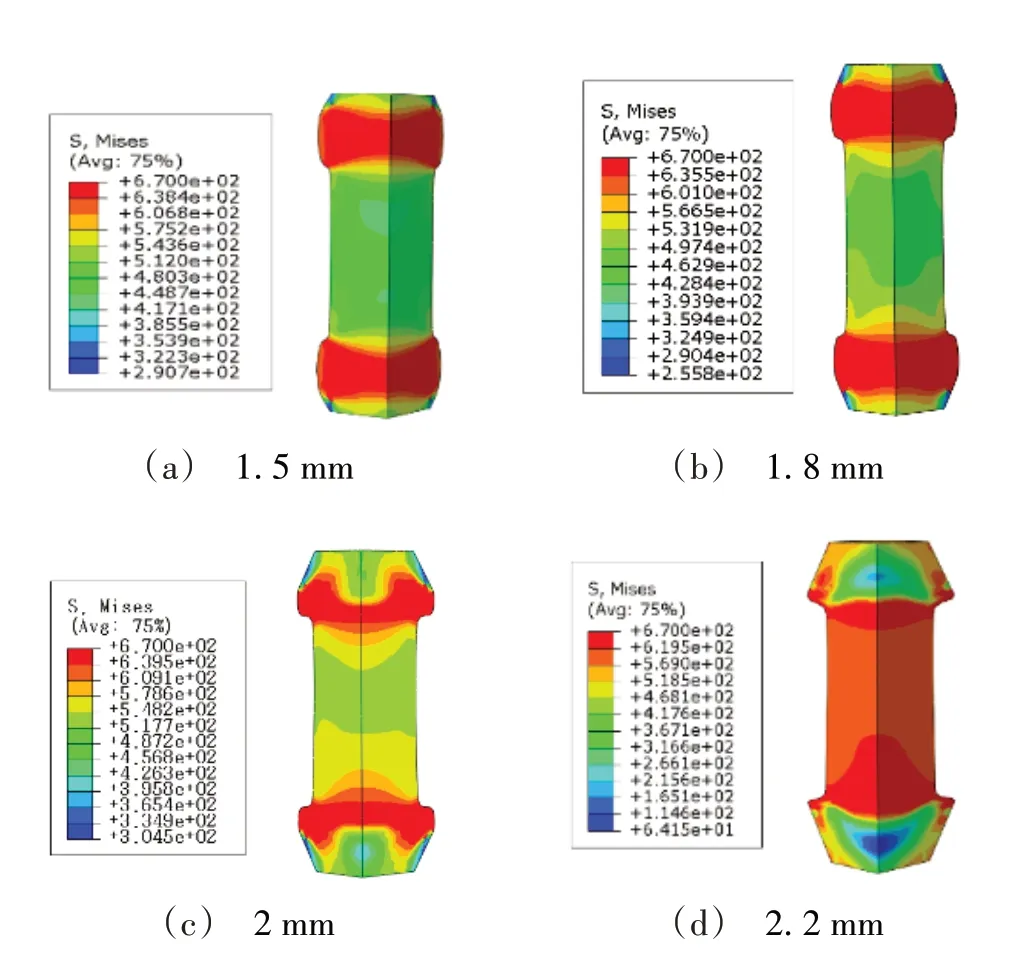

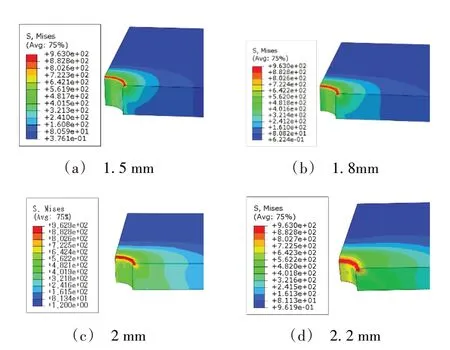

用66°锥度的铆模对4 mm 铝合金铆钉的成型过程进行模拟。压铆位移分别为1.5、1.8、2、2.2 mm,结果见图2、图3。压铆过程中,铆钉钉杆中部首先发生整体镦粗变形,随着压铆位移的增加,变形逐渐转向钉杆中部两侧,并最终集中于墩头部分(图2)。

压铆位移1.8 mm 时,铆钉墩头基本成型。随着压铆位移的继续增加,铆钉墩头位置应力逐渐延伸至钉杆位置,在压铆位移2.2 mm 时,钉杆所受应力远远超出墩头位置的应力水平,该过程如图3所示。

孔壁应力分析结果见图4。可以看出,随着压铆位移的增加,钉杆不断涨粗,孔壁收到的挤压力也逐渐增加,墩头与孔壁接触的孔口位置应力最大。

2.2 模拟结果分析

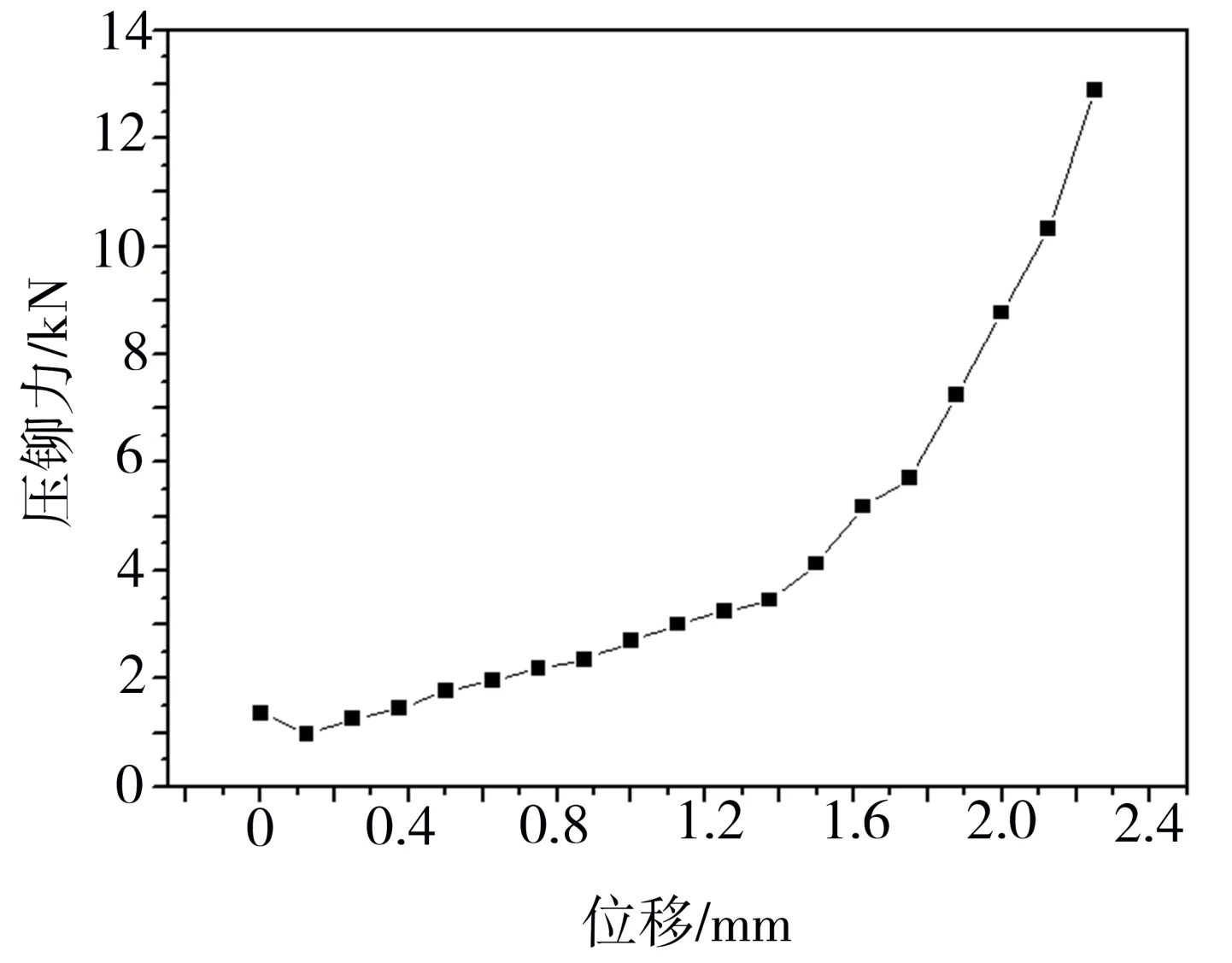

根据仿真结果分析得到压铆力-位移曲线(图5)。压铆力-位移曲线可反映出铆钉成型过程的应力变化。压铆位移在0~1.8 mm过程中压铆力变化相对平缓。随压铆位移继续增加,压铆力迅速攀升。

结合铆钉成型的仿真结果可知,压铆前期主要的压铆力作用于铆钉墩头的成型,墩头部分吸收了大部分的应变能。此后,墩头部分基本成型完成,压铆力开始作用于钉杆的墩粗,钉杆的干涉量逐步增加,钉杆向孔周不断挤压。被连接件孔周在挤压作用下产生较大的应力,该过程有助于被连接件材料孔周应力强化。压铆位移持续增加到2 mm 时,压铆力达到最大值8.77 kN。若持续到压铆位移2.25 mm时,压铆力迅速达到最大值12.89 kN。

3 铆钉成型力学试验研究

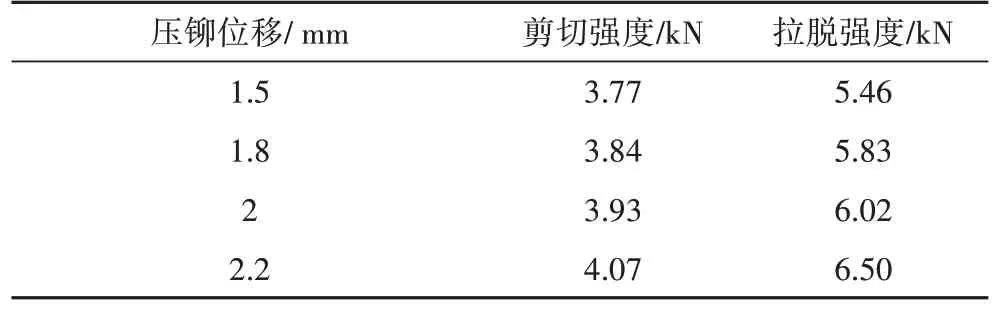

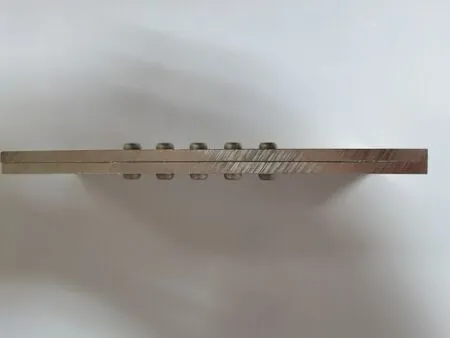

铆接后成型效果见图6。对成型后的试片进行剪切及拉脱力学性能测试,拉脱及拉伸加载速率均为3 mm/min。剪切及拉脱强度变化趋势分析见图7及表3。

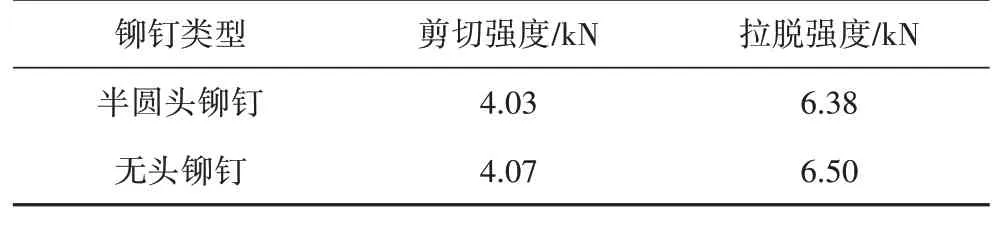

表3 试片力学强度对比结果Tab.3 Mechanical strength of test pieces

可以看出,随着压铆位移的增加,试片拉脱强度及剪切强度均呈现出上升趋势。拉脱强度提高更为明显:位移1.5 mm 时,剪切强度3.77 kN,拉脱强度5.46 kN;位移2.2 mm 时,剪切强度4.07 kN,拉脱强度6.50 kN,分别提高7.96%、19.05%。由此可见,增大压铆位移,有利于结构的增强。

失效照片可以直观观察出铆钉钉杆与墩头部分的强度对比情况,具体见表4。

表4 不同压铆位移下实物失效情况Tab.4 Failure conditions of rivets under different pressing displacements

位移1.5 mm 时,失效位置均在墩头和钉杆交界,说明成型后该位置较为薄弱,墩头成型效果较差。随着压铆位移的继续增加,1.8~2 mm 断裂位置与在“墩头与钉杆交界”、“钉杆中间”交替出现,墩头部分强度与钉杆部分水平基本持平。压铆位移2.2 mm 时,铆钉均在钉杆中间交界断裂,此时墩头部分强度已经超出此时钉杆部分的强度,成型效果已经达到最佳状态。此时,铆钉墩头部分已完全充满铆模型腔。继续增加压铆位移,孔周结构变形所需压铆力急剧增加,此时压铆模受力极难控制,结构件很容易发生变形,这在工程上的应用带来极大的阻力。因此,最优位移参数不宜大于2.2 mm。

对无头铆钉与半圆头铆钉的成型后力学性能进行比对,其中半圆头铆钉的成型按照QJ782A-2005《铆接通用技术要求》[7],结果见表5,可以看出,采用66°锥形结构铆模,在压铆位移为2.2 mm 条件下,铆钉的剪切强度、拉脱强度均已略高于半圆头铆钉。

表5 力学性能对比Tab.5 Comparison of mechanical strength

4 金相分析

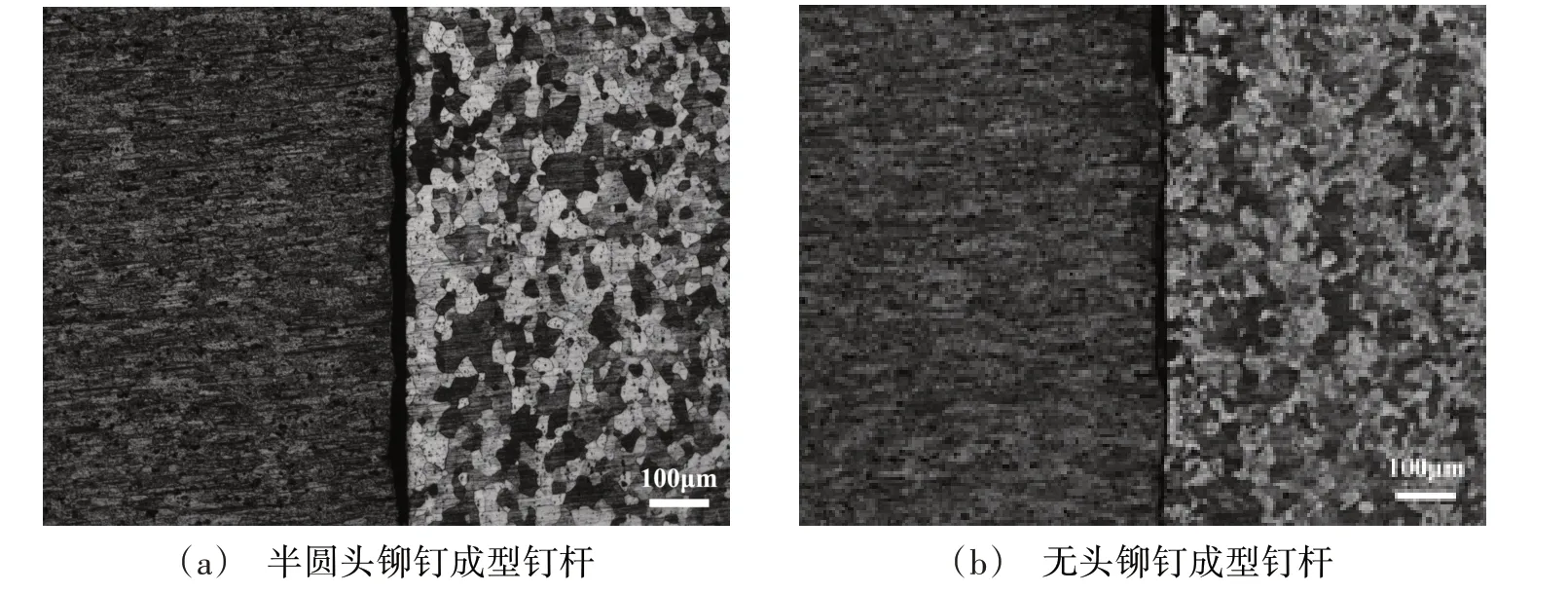

为分析铆钉的实际变形情况,试验对铆钉剖面进行金相分析,结果与普通半圆头铆钉进行对比。

图8 为铆钉钉杆位置的微观组织照片。采用锥形铆模成型的无头铆钉,材料轴向与径向流动更为平均,在钉杆位置呈现紧密配合。

从图9 中可看出,在镦头上、下部各出现一条类似抛物线形的绝热剪切带(Adiabatic hear band,ASB),剪切带起始端为截面孔边缘及铆钉边缘的四角位置。对于锥形铆模成型的铆钉墩头。绝热剪切带局部放大视图10表明其内部晶粒发生剧烈剪切破碎,形成纤维状变形组织。绝热剪切带中都存在再结晶现象,该区域剪切破坏裂纹产生的高发区,容易产生剪切失效行为。

图1 仿真模型的建立Fig.1 Simulation model establishment

图2 1.5 mm以下无头铆钉压铆应力云图Fig.2 Headless rivet Stress cloud for displacement below 1.5 mm

图3 不同压铆位移下应力云图Fig.3 Stress cloud at different pressing displacements

图4 不同压铆位移下孔壁应力云图Fig.4 Stress cloud of hole wall at different pressing displacements

图5 压铆力-位移曲线Fig.5 Pressure-displacement curve

图6 铆接试片Fig.6 Riveting test pieces

图7 不同压铆位移下力学强度对比图Fig.7 Mechanical strength under different displacements

图8 铆钉钉杆金相组织照片Fig.8 Metallographic images of rivet rod structure

图9 铆钉镦头金相组织照片Fig.9 Metallographic images of rivet head structure

图10 剪切带金相组织照片Fig.10 Metallographic image of shear band

绝热剪切带的产生是热-力耦合的结果[8-10]。在高速应变下,塑性变形由等热状态向绝热状态转变,剪切区域的形变温升明显高于其他区域,当温升软化效应大于应变硬化和应变速率硬化效应之和时,将会在此区域发生塑性失稳导致变形集中而形成绝热剪切带。塑性功转化的热量引起材料强度软化,强度软化又促进了塑性变形,进而产生更多热量,从而形成材料塑性变形和温度软化作用循环互动。

不同于电磁铆接的高速应变作用下的明显窄条形绝热剪切带[11],静态压铆产生的绝热剪切带宽度增加,边界有所弱化,但仍能发现相似的变形情况。

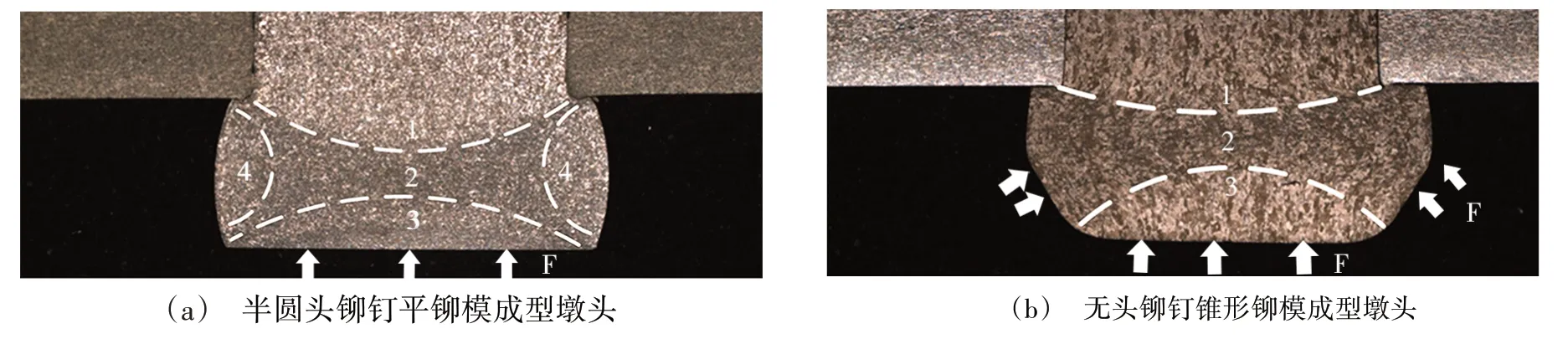

半圆头铆钉墩头变形区域共划分4 个。由于材料轴向与径向流动不均匀,位置1、3、4属于难变形区域(死区),2为变形区。难变形区域内金属塑性流动受限,晶粒仍然保持原始等轴晶状态。靠近剪切带附近晶粒被拉长呈流线形向剪切带内流动。2 区金属在受径向压应力及环向拉应力作用下,晶粒破碎。各区边界剪切带内晶粒被拉长。

剪切带的形成与其所处的应力状态密不可分,3区受到冲头摩擦力作用,1区受到钉杆限制金属流动受限。2区金属可沿着铆钉径向向侧面流动变形,这样不可避免会在1 区与2 区之间、3 区与2 区之间产生剪切作用。而由于锥形铆模增加了侧向的挤压力f,使得4区的金属流动性增强,并能最终与2区融合。

综上,采用锥形铆模成型的无头铆钉,墩头变形区域由四个区变为3个区,位于墩头两侧的难变形的4区由于受到铆模型腔的约束作用,材料受到轴向与径向的双向挤压力,在该力的作用下,金属可产生塑性流动,45°方向剪切效应明显弱化。

5 结论

(1)无头铆钉的压铆变形过程为:钉杆中间最早涨粗,随后墩头部分成型。随着压铆位移增加,钉杆部分应力逐渐增加,并最终与孔壁均匀贴合。压铆位移2.2 mm时,铆钉墩头部分已完全充满铆模型腔。

(2)压铆前期压铆力主要作用于铆钉墩头的成型。此后,墩头部分基本成型完成,压铆力开始作用于钉杆的墩粗,钉杆的干涉量逐步增加,钉杆向孔周不断挤压,被连接件孔周在挤压作用下产生较大的应力。

(3)随着压铆位移的增加,拉脱强度及剪切强度均呈上升趋势。压铆位移2.2 mm时,墩头部分断裂强度已超出钉杆部分。继续增加压铆位移,孔周结构变形所需压铆力急剧增加,此时压铆模受力极难控制。

(4)金相分析表明:与传统平铆模成型的半圆头铆钉相比,在锥形铆模的作用下,金属材料向钉杆流动更加均匀,钉杆与孔壁贴合更加紧密。位于墩头两侧的难变形区在铆模型腔的约束作用下,材料受到轴向与径向的双向挤压力,金属产生塑性流动,剪切效应明显弱化。