成型压力对EPDM绝热层性能影响研究

2023-12-23严文聪任雯君

凌 玲 严文聪 隋 琦 陈 雯 任雯君

(1 湖北航天化学技术研究所,襄阳 441003)

(2 西安航天复合材料研究所,西安 710025)

0 引言

橡胶制品硫化成型时,由于生胶料中包含的水分蒸发以及所包含的空气的释出,导致产生一种内压力,这种内压力使胶料易出现气孔。为了防止该现象的发生,硫化时就必须施加大于胶料可能发生内压力的硫化压力[1]。因此,为了防止制品在硫化过程产生气泡,提高硫化胶的致密性和物理机械性能,一般橡胶制品在硫化时需施加压力。同样的,为了保证发动机壳体绝热层的几何尺寸、结构密度和物理机械性能,同时也确保产品内部致密、无缺陷,橡胶基绝热层通常亦需在一定压力下硫化成型。

以EPDM 橡胶为基材的绝热层材料由于具有较低的密度和优良的耐老化性能和力学性能,从20 世纪90 年代开始广泛应用于固体火箭发动机壳体中[2-7]。国内外学者围绕EPDM 绝热层的烧蚀性能、密度、粘接性能和力学性能等已开展了大量的配方研究工作,但见诸报道的研究较少涉及EPDM 绝热层的硫化成型工艺对制品性能的影响。

随着我国战略战术导弹的高速发展,解决固体发动机壳体的孔隙、脱粘和分层等问题愈发迫在眉睫。在掌握壳体材料固化成型反应机理的理论基础上,研究固化工艺参数对材料性能的影响规律,为优化壳体的成型工艺提供设计依据,是解决壳体缺陷问题的关键技术。

温度、压力和时间是橡胶基绝热层硫化成型的三个关键参数,其中的温度和时间因素容易控制和调节,而压力条件则与硫化成型方式密切相关。

常用的绝热层的硫化成型方式主要包括:模压成型、纤维缠绕共固化成型、热压釜硫化成型等,其中的模压成型和热压釜成型工艺易于通过设备控制绝热层的硫化压力,而纤维缠绕共固化成型时绝热层承受的压力主要来自纤维缠绕时的张力,这个力值通常较小(<1 MPa)、不稳定、不直观。而且,实际应用也表明,压力是造成壳体成型缺陷的关键因素,纤维丝束缠绕在绝热层未硫化胶表面的张力值应适中,若张力值过大,纤维丝束会嵌入绝热层未硫化胶内,造成材料间的不规则流动;若张力值过小,则在成型后可能出现绝热层内部空穴缺陷、界面分层脱粘等质量问题[8-10]。此外,随着近年来壳体先进缠绕装备工艺技术的发展,壳体缠绕成型时可以对缠绕张力进行监控和超限预警设定。因此,为了提高壳体的成型质量,需开展硫化工艺边界条件对绝热层性能的影响研究,为固体发动机复合材料壳体的快速高质量制造提供技术支持。

本文研究了较低硫化压力下EPDM 绝热层的内部孔隙率、本体性能和粘接性能的变化规律,以期为减少复合材料壳体成型缺陷、优化壳体缠绕工艺提供指导。

1 实验

1.1 主要原材料

三元乙丙橡胶(EPDM):第三单体乙叉降冰片烯(ENB),中石油吉林石化分公司;芳纶短纤维:芳纶1414,长度为5~6 mm,中蓝晨光化工研究院;过氧化二异丙苯(DCP):工业级,国营太仓塑料助剂厂;气相白炭黑(HL-380):工业级,宜昌汇富硅材料有限公司;其他促进剂、补强填料和阻燃填料若干。

1.2 仪器设备

XK-160 开放式炼胶机,无锡双象橡塑机械有限公司;XLB-D500*500/1 000橡胶平板硫化机,宁波千普机械制造有限公司;GW-3 型电热鼓风干燥箱,上海实验仪器厂有限公司;LX-A 型橡胶硬度计,上海市轻工业局标准计量管理所;UTM 型力学拉伸试验机,深圳三思纵横科技股份有限公司;YS-2 型氧-乙炔烧蚀机,西安航天复合材料研究所;MSBTVTY 型数码电子显微镜,北京爱迪泰克科技有限公司。

1.3 试样制备

将EPDM 橡胶和各种填料助剂在开炼机上混炼均匀,出片备用。按照不同试样的受力面积计算出不同压力下的承重载荷,施加特定载荷后,在烘箱内制备相应的密度、力学性能、烧蚀性能和粘接性能等硫化试样。成型温度:室温→160 ℃/2 h→降至室温。

1.4 性能测试

按照标准QJ916—1985《固体发动机燃烧室内绝热、衬层材料拉伸试验》开展20 ℃,100 mm/min 拉速条件下的绝热层力学性能测试;按照标准QJ917A—1997《复合固体推进剂及衬层、绝热材料的密度测定方法》测试绝热层的密度;按照标准GB/T531.1—2008《橡胶袖珍硬度计压入硬度试验方法》测试绝热层的硬度;按照标准GJB323B—2018《烧蚀材料烧蚀试验方法》测试绝热层的烧蚀性能;按照标准GB11211—1989《硫化橡胶与金属粘合强度的测定拉伸法》测试绝热层的界面粘接强度。

2 结果与讨论

2.1 EPDM 绝热层的常规性能

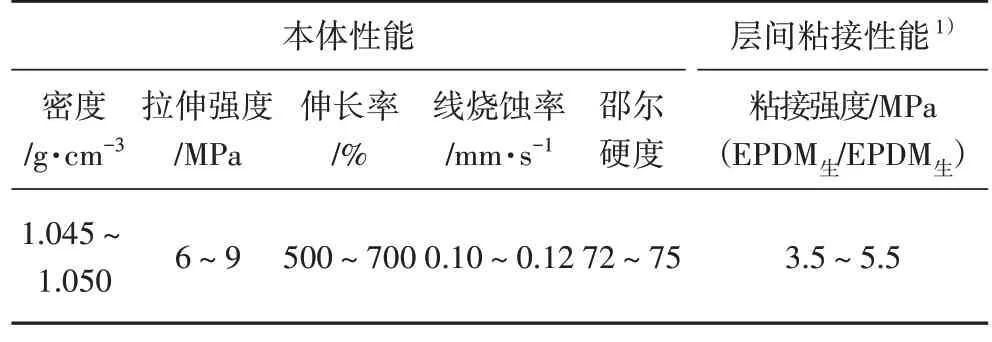

试验的绝热层配方由EPDM 橡胶、芳纶纤维、补强填料、阻燃剂、工艺助剂和过氧化物硫化剂等组成。该绝热层经160 ℃×10 MPa×1 h常规工艺模压硫化后的本体性能和层间粘接性能见表1。

表1 EPDM 绝热层的常规性能Tab.1 Standard performance of EPDM insulation

试验中降低绝热层的硫化成型压力范围,考察了绝热层本体性能和层间粘接性能的变化情况。

2.2 成型压力对绝热层本体性能的影响

2.2.1 密度

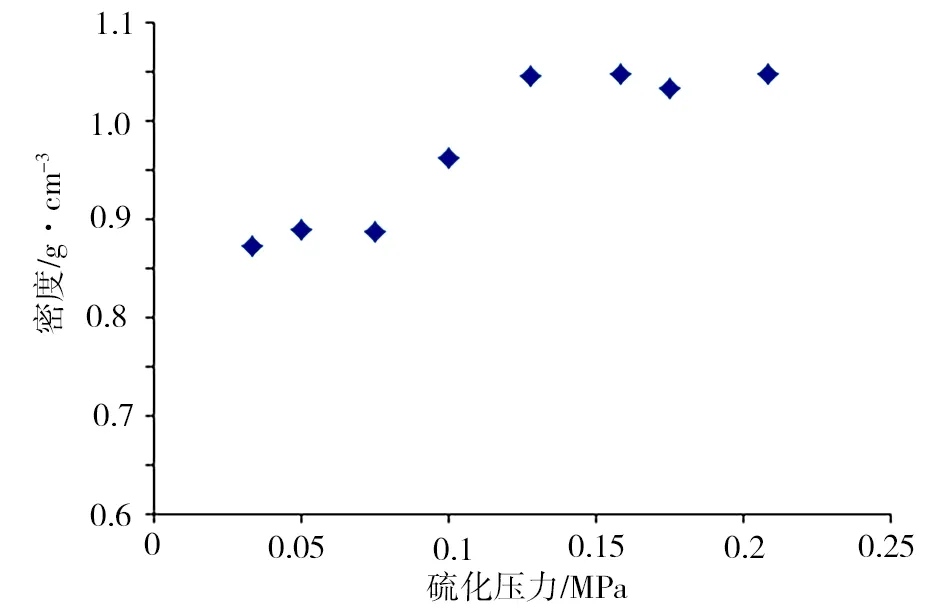

成型压力在0.03~0.22 MPa 范围内变化时,EPDM绝热层的密度变化规律见图1。

图1 成型压力对绝热层密度的影响Fig.1 Effect of molding pressure on insulation density

在较低压力(≤0.12 MPa)硫化时,绝热层的密度较低,随着硫化压力增加,密度亦达到接近表1 常规性能的稳定值。

2.2.2 拉伸力学性能

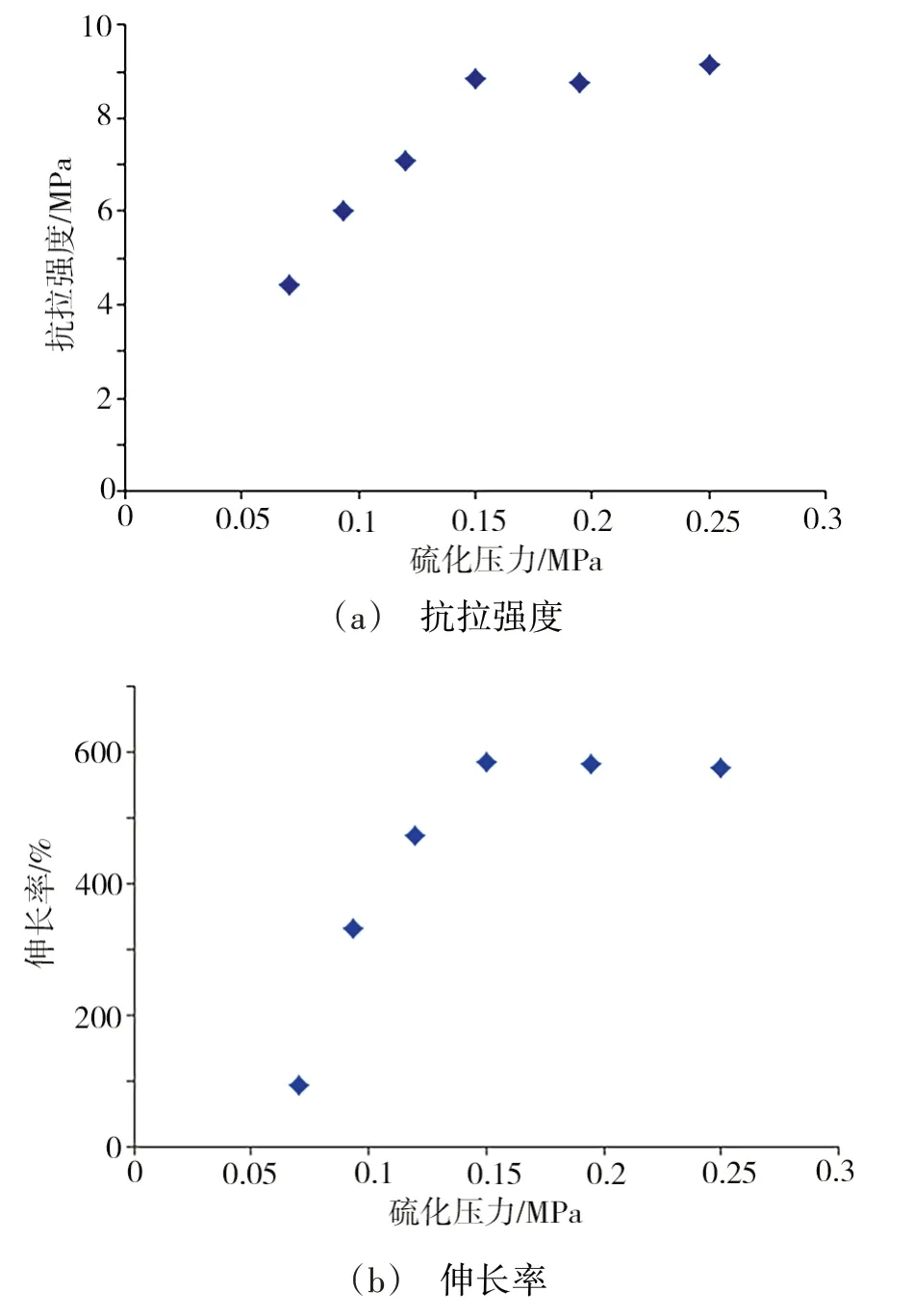

成型压力在0.07~0.25 MPa 范围内变化时,EPDM 绝热层的力学性能变化规律见图2。在低于0.15 MPa 的压力下硫化成型时,绝热层的力学性能明显低于正常水平,随着硫化压力逐渐增加,抗拉强度和伸长率亦不断增大,当压力高于0.15 MPa时,方可达到与表1常规性能相当的稳定范围。

图2 成型压力对绝热层力学性能的影响Fig.2 Effect of molding pressure on mechanical properties of insulation

2.2.3 烧蚀性能

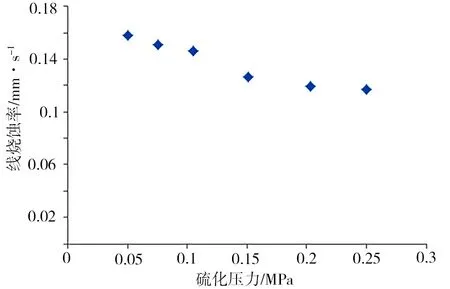

成型压力在0.05~0.25 MPa 范围内变化时,对EPDM 绝热层烧蚀性能的影响规律见图3。结果表明,硫化成型压力对绝热层的烧蚀性能影响较明显。在低于0.2 MPa 时,绝热层的烧蚀性能低于正常水平,随着硫化压力逐渐增加,线烧蚀率不断下降;当压力高于0.2 MPa 时,达到与表1 常规性能相当的范围。

图3 成型压力对绝热层烧蚀性能的影响Fig.3 Effect of molding pressure on ablative property of the insulation

试验结果也表明,施加较高的硫化压力不仅能消除内部气孔,而且还能提高胶料的致密性,从而改善绝热层的烧蚀性能。

2.2.4 硬度

成型压力在0.03~0.22 MPa 变化时,EPDM 绝热层硬度变化见图4。在低于0.17 MPa 的压力下硫化成型时,绝热层的硬度明显低于正常水平,随着硫化压力逐渐增加,硬度值不断增大,当压力高于0.17 MPa时,可达到与表1常规性能相当的稳定范围。

图4 成型压力对绝热层硬度的影响Fig.4 Effect of molding pressure on hardness of the insulation

2.3 成型压力对绝热层层间粘接性能的影响

发动机壳体绝热成型时,需按不同部位的厚度设计要求进行绝热层贴片,而绝热层较厚的部位通常由多层绝热层复合而成,因此,在复合材料壳体共固化成型的同时,绝热层层间也必须实现可靠粘接。

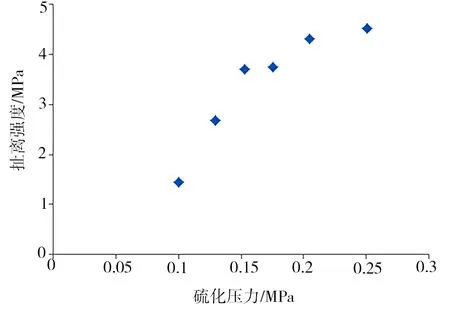

试验成型压力在0.10~0.25 MPa变化时,EPDM生/EPDM生界面粘接性能的变化情况见图5。结果表明,硫化成型压力对绝热层的层间粘接性能有明显影响。在低于0.2 MPa的压力下硫化成型时,绝热层的层间粘接性能明显低于正常水平,随着硫化压力逐渐增加,层间粘接性能不断增大,当压力高于0.2 MPa时,层间粘接性能稳定大于4 MPa,达到与表1常规性能相当的范围。

图5 成型压力对绝热层层间粘接性能的影响Fig.5 Effect of molding pressure on interface adhesive properties of the insulation

2.4 成型压力对绝热层致密性的影响

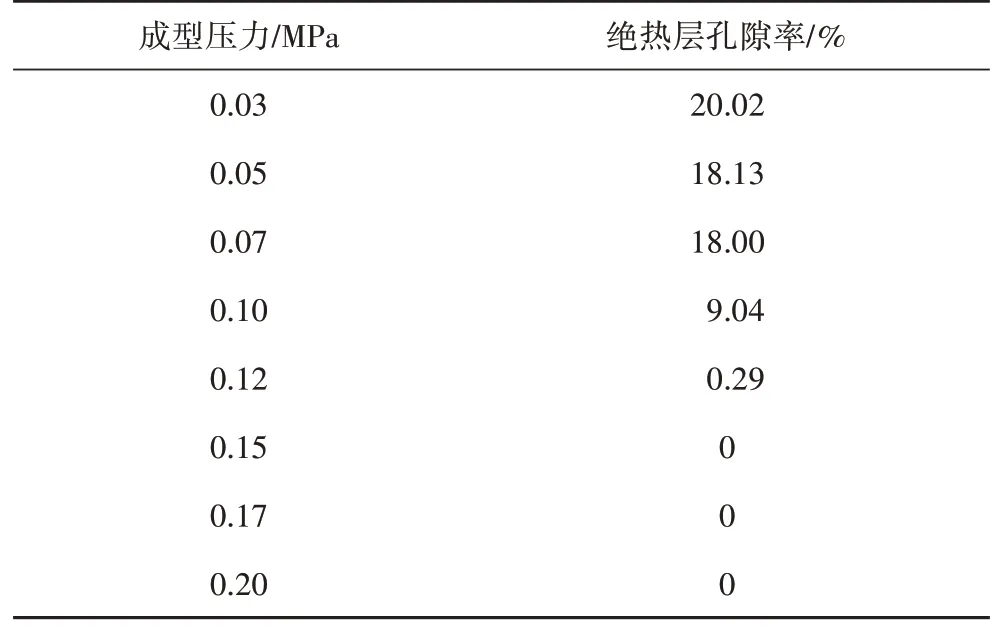

采用显微镜观察了成型压力在0.03~0.20 MPa变化时,EPDM 绝热层内部孔隙率的变化情况,结果见图6。当成型压力小于0.12 MPa 时,硫化后绝热层的内部不致密,存在较多孔隙缺陷,随着硫化成型压力增加,孔隙逐渐减少;当成型压力大于0.12 MPa时,硫化后的绝热层内部已无明显孔隙。

图6 成型压力对绝热层孔隙率的影响 180×Fig.6 Effect of molding pressure on insulation porosity 180×

采用质量法测量得到成型压力对绝热层孔隙率的影响规律见表2。结果表明,随着硫化成型压力增加,绝热层的孔隙率逐渐降低,当成型压力≥0.15 MPa时,绝热层内部的孔隙基本消失。

表2 成型压力对绝热层孔隙率的影响Tab.2 Correlation between moldming pressure and insulation porosity

综上所述,施加较高的硫化压力能够消除绝热层的内部气孔,提高胶料的致密性,从而改善硫化胶的许多物理机械性能。尽管成型压力对绝热层本体性能和界面粘接性能的影响程度略有差别,但综合成型压力对绝热层各项性能的影响规律研究结果,建议工程应用时EPDM 绝热层的硫化成型压力不应小于0.2 MPa。最终对硫化压力的选取还应根据绝热层胶料的配方特点、流动性、产品结构等来决定。

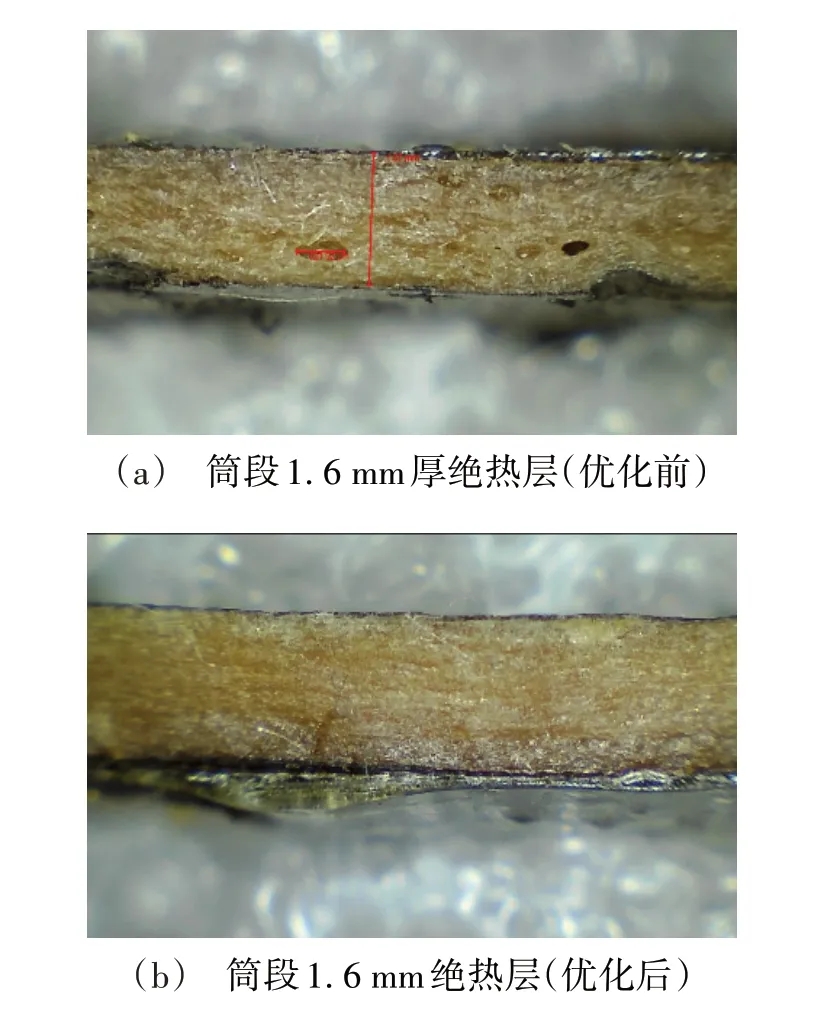

3 应用验证

根据上述工艺试验结果,调节了某型号复合材料壳体纤维缠绕参数,优化了EPDM 绝热层的硫化成型工艺,确保绝热层在硫化过程中的压力不小于0.2 MPa。工艺优化前后复合材料壳体的解剖情况对比见图7。验证结果表明,成型工艺优化后复合材料壳体出现绝热层内部空穴缺陷、界面分层脱粘等质量问题的情况得到改善。

图7 工艺优化前后复合材料壳体的解剖情况Fig.7 Anatomy of composite shell before and after process optimization

4 结论

(1)硫化成型压力对绝热层的本体性能和界面粘接性能影响较明显。低于0.2 MPa的压力下硫化时,绝热层的各项性能显著低于正常水平;当压力高于0.2 MPa时,方可达到与表1常规性能相当的范围;

(2)显微镜成像结果表明,当成型压力小于0.12 MPa 时,硫化后绝热层的内部不致密,存在较多孔隙缺陷;随着硫化成型压力增加,绝热层的孔隙率逐渐降低,当成型压力≥0.15 MPa 时,绝热层内部的孔隙基本消失;

(3)综合成型压力对绝热层本体性能和界面粘接性能的影响规律,建议工程应用时EPDM 绝热层的硫化成型压力不小于0.2 MPa。