框桁式火箭贮箱壁板结构激光焊接变形仿真研究

2023-12-23赵艳秋占小红顾远之王春林

赵艳秋 占小红 顾远之 王春林

(1 南京航空航天大学材料加工工程系,南京 211106)

(2 上海宇航系统工程研究所,上海 200000)

文 摘 针对框桁式火箭贮箱壁板结构双激光束双侧同步焊接(DLBSW)变形开展仿真研究。首先,建立了框桁式火箭贮箱壁板结构DLBSW 有限元模型,并通过试验验证了该模型的可靠性;其次,重点考察了焊接顺序与方向对框桁式火箭贮箱壁板结构激光焊接变形的影响,获得了变形控制策略;最后,采用该优化方案,成功完成了框桁式火箭贮箱DLBSW 壁板的研制。结果表明,采用“交叉中心焊”的焊接顺序,可极大程度地降低焊接变形;在焊接顺序优化的基础上,改变中间三条焊缝的焊接方向,可进一步降低焊接变形。

0 引言

2219 铝合金的比强度高、焊接性好、断裂韧性高、高低温性能好,广泛应用于航空航天领域中承载结构件的制造[1-2],目前我国新一代火箭贮箱已全面采用了2219 铝合金[3-4]。运载火箭贮箱的主要功能是作为压力容器存放推进剂,并承受竖直停放及飞行过程中的各种载荷[5]。

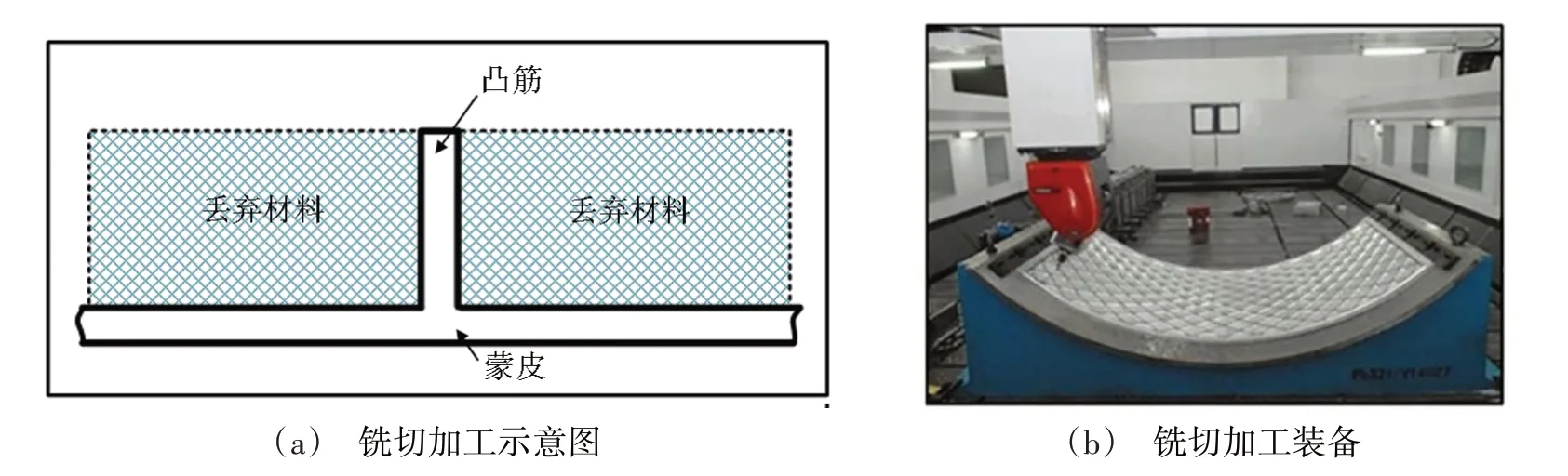

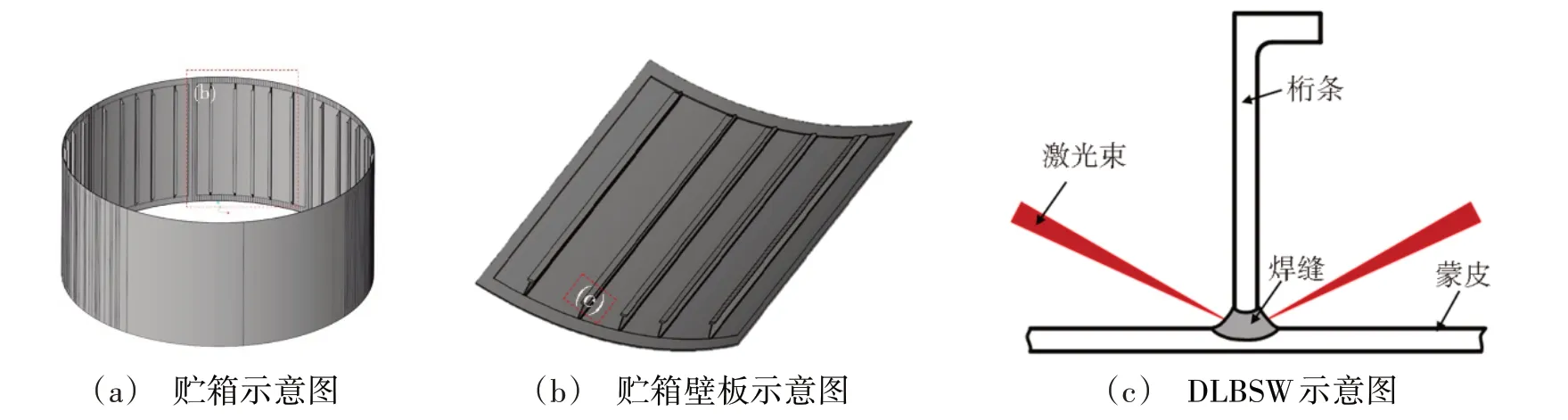

贮箱筒段通常由壁板结构拼焊连接形成。目前,贮箱壁板内弧面一般采用铣切加工出分布规则或不规则的网格凸筋,以实现贮箱的轻量化制造,包括机械铣切与化学铣切[5-6]。化学铣切的加工精度低,污染严重,目前已经逐步被机械铣切代替,机械加工示意图见图1,但机械铣切仍然存在加工效率低、材料利用率低、材料原始组织破坏等问题。若能采用双激光束双侧同步焊接(DLBSW)技术代替铣切加工技术,同时采用壁板-桁条T 型结构代替壁板-网格加强筋结构,可极大程度地提高生产效率与材料利用率,同时保证了贮箱结构的轻量化。DLBSW技术见图2,DLBSW 技术采用两束对称分布的激光束共同作用于蒙皮与桁条的连接处,最终形成对称且美观的角焊缝[5,7]。

图1 铣切加工技术[5]Fig.1 Milling technology[5]

图2 框桁式火箭贮箱壁板结构DLBSW技术Fig.2 DLBSW technology for frame-truss tank wall structure

T 型结构DLBSW 技术作为一种先进的连接技术,具有能量密度集中,焊接变形小,焊缝质量好等优点[8-9]。近年来,该技术已经逐渐应用于航空领域。欧洲空客公司已成功掌握了该技术,并成功用于A380 机身壁板的制造[10]。杨志斌采用DLBSW 技术完成了机身壁板蒙皮-桁条结构件的焊接,并采用双侧填丝补焊工艺有效地消除了焊缝的表面缺陷[11]。占小红等人采用数值模拟的方法分析了不同焊接顺序对机身壁板DLBSW 结构焊后变形的影响,获得了优化后的焊接顺序方案[12]。

目前,DLBSW 技术已经逐渐受到诸多航空航天科研院所的广泛关注。本文针对框桁式火箭贮箱壁板结构开展激光焊接技术研究,重点考察焊接顺序与方向对框桁式火箭贮箱壁板结构激光焊接变形的影响,以获得框桁式火箭贮箱壁板结构的变形控制方案,为将来DLBSW 技术在框桁式火箭贮箱壁板结构的应用奠定基础。

1 框桁式火箭贮箱激光焊接试验

激光焊接设备包括KUKA 机器人、TruDisk12003碟片激光器及相关配套夹具。两台KUKA 机器人对激光焊接头进行固定,通过机器人的六轴联动系统实现激光头方位的调整。

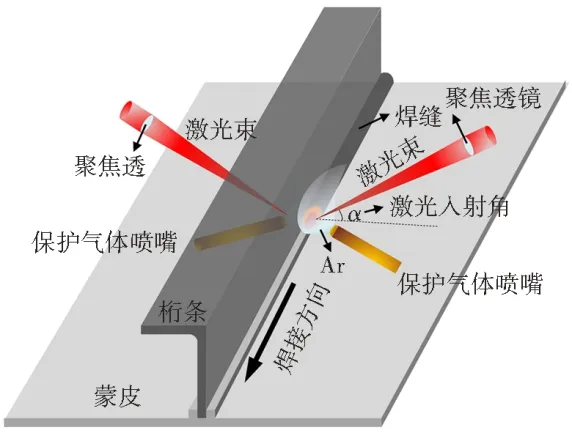

本文所用材料为2219铝合金。为保证焊接过程的稳定性,在蒙皮与桁条接触的两侧预加工了两个1.5 mm×1.5 mm 的小凸台以替代填丝。DLBSW 原理图如图3所示,激光热源分为两束功率相等的光束对T 型结构进行DLBSW 试验。在焊接过程中,桁条两侧焊缝在相同的焊接工艺参数条件下同步焊接。本文用于进行模型校核的主要焊接参数为:激光功率4.9 kW,焊接速度3.3 m/min,离焦量0,激光束与蒙皮之间夹角为30°。

图3 DLBSW原理图Fig.3 Schematic diagram of DLBSW and weldment

2 框桁式火箭贮箱壁板结构激光焊接有限元模型的建立

2.1 几何与网格模型

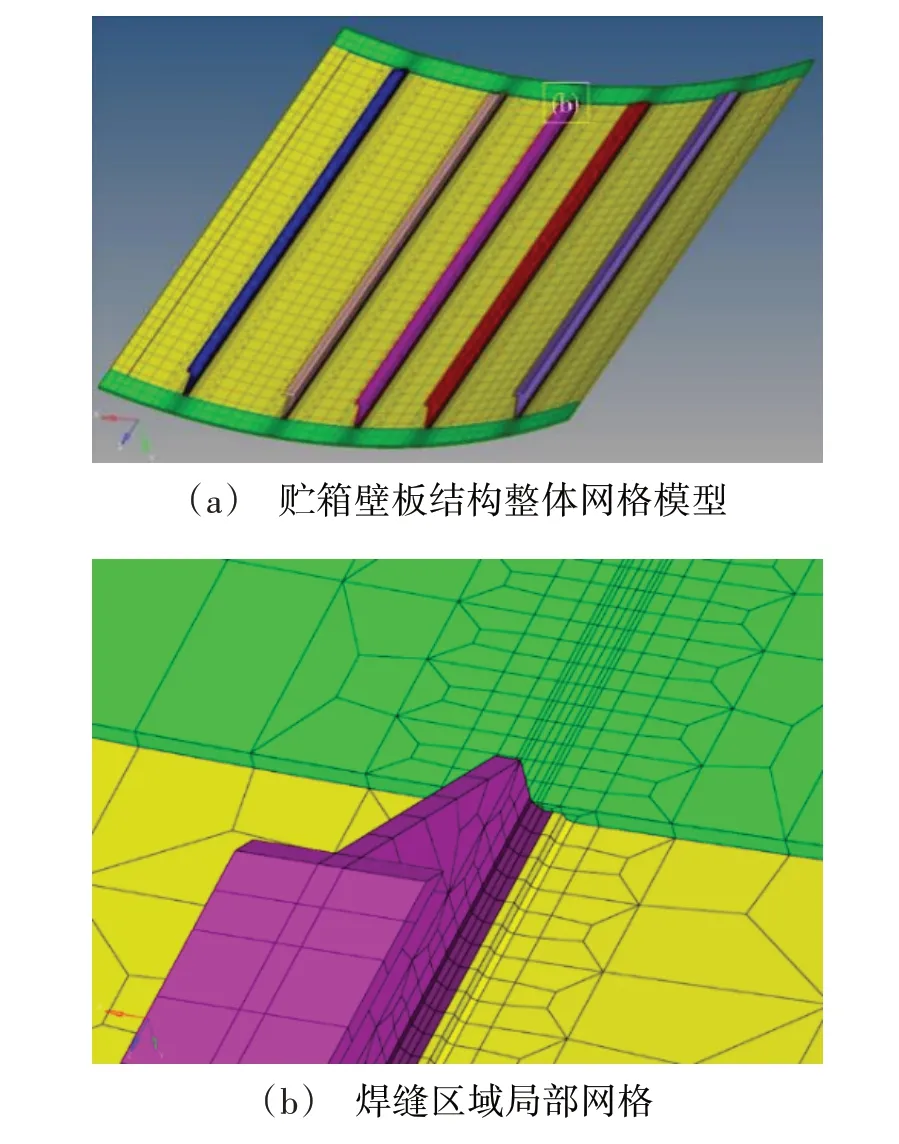

火箭贮箱壁板结构为筒段的八分之一,每块贮箱壁板上的桁条数量为5根,可防止实际焊接过程中激光头与桁条发生碰撞,保证焊接过程中激光束可顺利地以30°的入射角度作用于焊接位置。本文所采用的T型接头以预置双小凸台的方式替代填丝,因此在进行有限元网格划分时,需对凸台区域的几何进行简化,以满足仿真需求。如图4 所示,焊接接头在焊接前后的截面形状发生了变化,针对这一现象,将焊接接头的网格按照实际焊后形状进行网格划分。

图4 T型接头焊接前后的形貌示意图Fig.4 Cross-section of T-joint before and after welding

此外,为兼顾计算效率与精度,本文采用过渡网格划分的方式处理焊缝区和非焊缝区的网格尺寸[13],即在焊缝区对网格单元进行细化,在非焊缝区对其进行适当粗化。最终获得的框桁式火箭贮箱壁板结构有限元网格模型如图5(a)所示,约有12 万个网格单元,焊缝区域局部网格如图5(b)所示。

图5 贮箱壁板结构网格模型Fig.5 Mesh model of tank wall structure

2.2 热源模型建立及边界条件加载

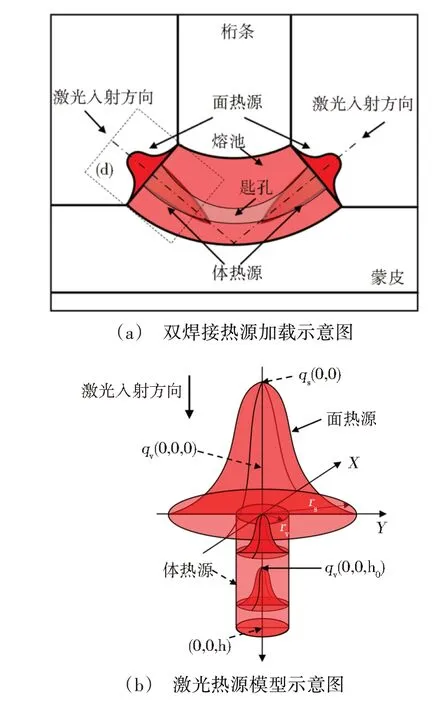

在T 型接头DLBSW 过程中,根据激光能量分布特征,采用如图6 所示的“高斯面热源+柱状体热源”组合的热源模型来模拟激光的加热作用[14]。其中,高斯面热源的热流密度分布服从式(1),柱状体热源的热流密度分布服从式(2),热源的总能量分配服从式(3)。

图6 激光焊接热源Fig.6 Schematic of laser welding source

式中:α、QS、rs分别代表面热流集中系数、面热源功率、面热源有效作用半径;β、γ、H、QV、rv、η分别代表体热流集中系数、体热源衰减系数、热源深度、体热源功率、体热源有效作用半径、热源有效吸收系数。

对于边界条件的加载,除加载焊接面热流,焊接体热流到焊缝区域单元外,还应考虑焊件与外界的热交换条件。焊接热量损失主要以热辐射与热对流为主,焊缝区主要以对流散热为主,辐射散热并不显著。为计算方便,在仿真中将工件的热辐射与热对流结合,设定外表面与空气对流换热,换热系数为40 W(/m2·℃)。

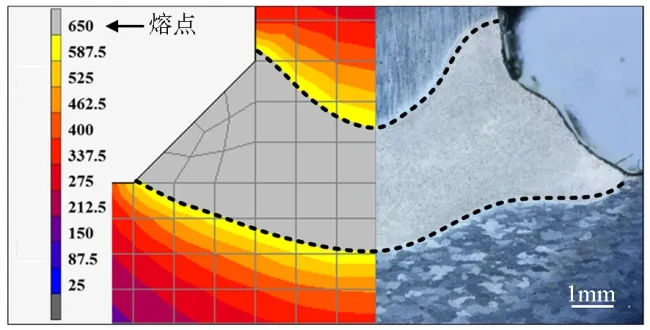

2.3 模型校核

如图7所示为所用热源的校核结果。可知,左侧为模拟的熔池截面形貌,右侧为实际焊接的T型接头焊缝宏观截面形貌。对比仿真结果与实验结果可知,两者的形貌基本吻合,说明该热源模型可用于后续的模拟计算中。

图7 实验与模拟结果对比Fig.7 Comparison between the experimental and simulated results

3 结果与讨论

3.1 温度场仿真结果分析

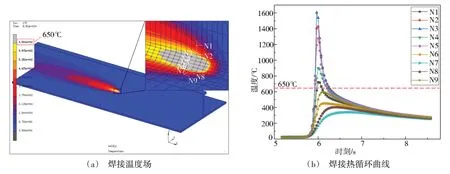

DLBSW过程温度场分布特征及热循环曲线如图8 所示,熔池表面形貌呈近似的椭圆形,且熔池后方区域的等温线分布较熔池前端以及侧端的等温线分布明显稀疏。

图8 焊接温度场分布特征及热循环曲线Fig.8 Temperature field distribution and thermal cycle curve during welding

由热循环曲线可知,当焊接热源移动至采样点所在横截面处,各点温度几乎同时开始上升。但不同位置节点升温速度不同,距焊缝中心距离由远到近,升温速度逐渐增大。其中,焊缝中心的升温速度远高于焊缝边缘,而距焊缝中心较远处的母材金属升温十分缓慢,在整个热循环曲线中,焊缝中心的温度峰值最高,达到了1 413.78℃,而焊缝边缘的温度明显较低,仅为644.51℃,这是由于激光加热作用高度集中的结果。在随后的冷却阶段,焊缝区域的温度又迅速降低,其中焊缝中心温度从1 413.78℃降低到600℃以下所需的时间不足0.5 s,这是由于铝合金具有较高的导热系数所导致的。

3.2 焊接顺序对火箭贮箱壁板结构激光焊接变形的影响

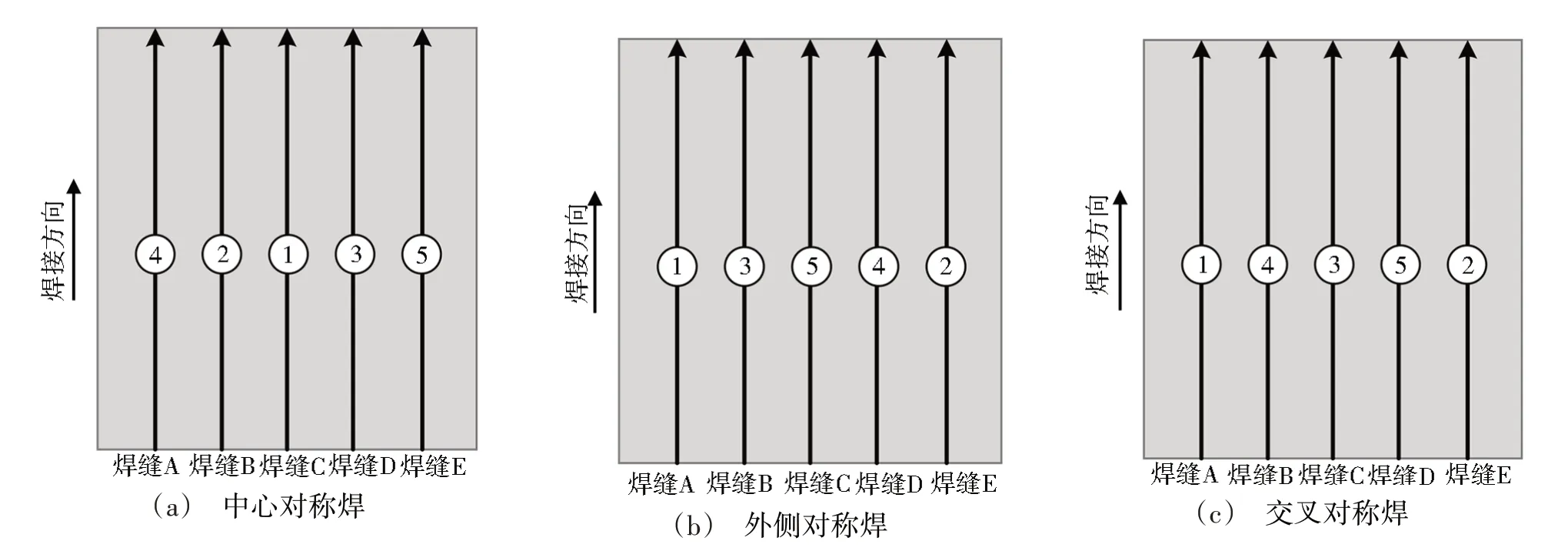

火箭贮箱壁板结构包括五根桁条,这意味着该结构的焊接存在若干种焊接顺序方案。本文设计了3种焊接顺序方案,如图9所示。

图9 贮箱壁板结构焊接顺序示意图Fig.9 Schematic diagram of welding sequence for tank wall structure

焊接顺序(1)“42135”先焊中间焊缝C,再依次焊接其相邻的焊缝B和D,随后焊接边缘的焊缝A和E,即“中心对称焊”;焊接顺序(2)“13542”先依次焊接外侧的焊缝A和E,再焊接其相邻的焊缝B和D,随后焊接最中间的焊缝C,即“外侧对称焊”;焊接顺序(3)“14352”先焊两边焊缝A 和E,再焊接中间焊缝C,随后依次焊接缝B和D,即“交叉对称焊”。

如图10 为3 种不同焊接顺序下的火箭贮箱壁板结构激光焊接变形仿真结果。可知,各顺序下的最大变形分别为15.63、13.45 和9.937 mm。在“交叉对称焊”方案下,其最大变形量明显小于其余焊接顺序方案。观察模拟结果,由于该结构为大型曲面壁板结构,加之激光焊接的热量集中,火箭贮箱壁板结构产生明显的挠曲变形和角变形。最大变形位置主要位于蒙皮纵向两侧中心位置,这是挠曲变形与角变形叠加的结果。由于5 根桁条所在位置受蒙皮的拘束度从中间到两侧逐渐减小,因此5根桁条的挠曲变形由中间到两边逐渐增大。

图10 不同焊接顺序下的贮箱壁板结构焊后变形分布Fig.10 Welding deformation distribution for tank wall structure under different welding sequence

综上,焊接顺序对火箭贮箱壁板结构焊后变形的影响十分显著,采用“交叉对称焊”的焊接顺序方案所获得的焊后变形最小。

3.3 焊接方向对火箭贮箱壁板结构激光焊接变形的影响

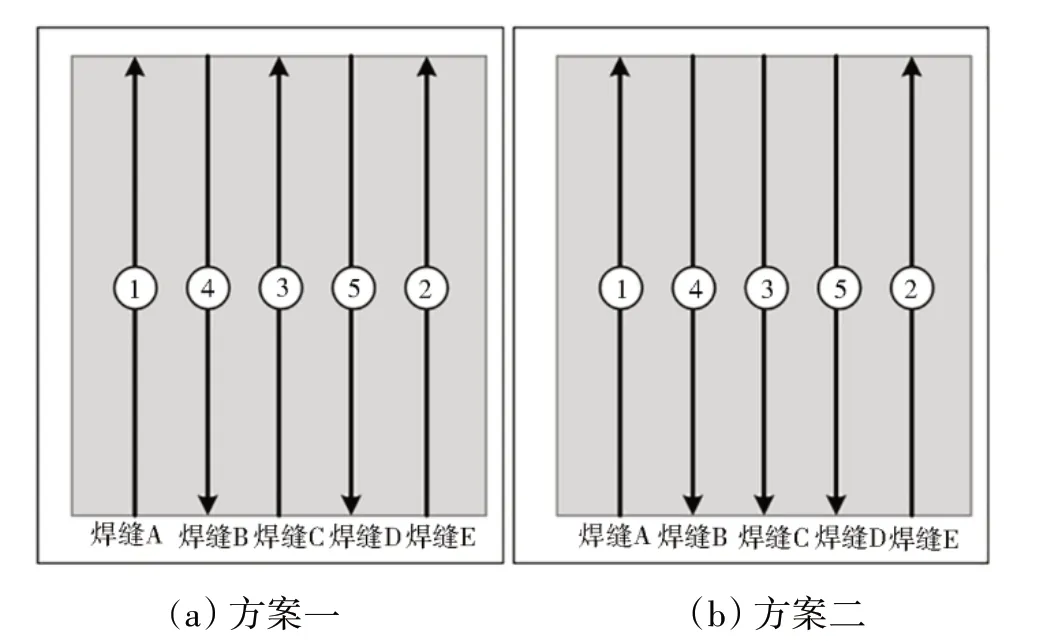

基于优化的焊接顺序,进一步分析焊接方向对火箭贮箱壁板结构激光焊接变形的影响。本文设计了两种焊接方向方案(图11)。方案一改变了焊缝B与D的焊接方向,方案二改变了焊缝B、C、D的焊接方向。

图11 贮箱壁板结构焊接方向示意图Fig.11 Schematic diagram of welding direction for tank wall structure

图12为不同焊接方向方案下的火箭贮箱壁板结构激光焊接变形仿真结果。方案一和方案二的最大变形分别为4.46、3.86 mm。对比图10 与图12 的仿真结果可知,最大变形位置同样主要集中在蒙皮纵向两侧中心位置,但改变贮箱壁板结构焊接方向可显著改善焊接变形,并且在改变焊缝B、C、D 的焊接方向情况下,可以获得相对较小的焊接变形。

图12 不同焊接方向下的贮箱壁板结构焊后变形分布Fig.12 Welding deformation distribution for tank wall structure under different welding direction

综上,在“交叉对称焊”焊接顺序方案的基础上,改变焊缝B、C、D 的焊接方向,可进一步降低火箭贮箱壁板结构的焊接变形。最终采用优化后的焊接方案完成了激光焊接贮箱壁板结构实物件的研制工作。

4 结论

本文针对框桁式火箭贮箱壁板结构开展激光焊接技术研究。采用“高斯面热源+柱状体热源”组合的热源模型,可有效地模拟2219 铝合金T 型结构DLBSW 过程的温度场分布特征,熔池表面形貌大致呈椭圆形。基于校核后的热源模型,针对火箭贮箱壁板结构开展焊接变形仿真研究。采用“交叉对称焊”顺序方案,并改变焊缝B、C、D 的焊接方向,可极大程度地降低焊接变形,仿真结果显示,最大焊后变形仅为3.86 mm。