铝合金表面贯穿式复合涂层设计、制备及性能研究

2023-12-23闫成旗贾竹英

闫成旗 贾竹英

(安阳工学院,安阳 455000)

文 摘 为了改善航空航天用铝合金的耐磨性能,尤其是保证在使用环境温度升高情况下铝合金的正常使用。本文在机械球磨涂层与基体之间扩散层形成原理的基础之上,设计三维立体状扩散层来增大涂层与基体之间结合性能;采用融合机械球磨、激光织构微孔和电沉积3种技术在铝合金表面制备贯穿式复合涂层,对复合涂层的力学和摩擦学性能进行测试分析。结果表明,电沉积Ni 涂层完全覆盖了机械球磨涂层的织构表面,经过热处理后机械球磨涂层和电沉积涂层显微硬度分别约为285和165 HV,并且铝合金基体、机械球磨涂层和电沉积涂层3 者界面处形成了三维立体结构扩散层。铝合金在室温情况下摩擦学性能表现正常,但在300 ℃下出现失效现象。针对4 种复合涂层,室温下N150 复合涂层的摩擦因数最低(约为0.7);300 ℃下N100、N150、N200 复合涂层摩擦因数约为0.5。两种温度环境下4 种样品的磨损率分布在(0.9~1.6)×10-3 mm3(/N·m),N100和N150复合涂层性能表现略好。采用该方法制备的贯穿式复合涂层在室温和300 ℃环境下有效的保护了铝合金基体,拓宽了铝合金的适用范围。

0 引言

目前,在航空航天用材料减重的迫切需求下,铝合金材料的需求扩大,进而苛刻环境下零部件所需的特殊性能也对铝合金材料提出了更高的要求。改善铝合金室温以及高温下的摩擦学性能,使其在宽温域环境中正常使用成为研究的重要工作之一[1-5]。

表面涂层技术是提高材料表面防护性能的重要途径之一,机械球磨制备涂层技术和电沉积制备涂层技术均得到了广泛的研究。V.ZADOROZHNYY等[6-8]通过机械球磨方法在Ni基体表面制备了Ni-Al复合涂层,制备的复合涂层中并未直接生成Ni-Al系金属间化合物,经过退火后形成了Al3Ni 和Al3Ni2相,金属间化合物的生成提高了涂层的力学性能,从而改善了其抗磨性能。沈以赴等对机械球磨方法在钛合金表面制备Ti-Cu-Al[9]、Cr-Al[10]、NiCrAlCoYAl[11]、Al-Si[12]和Al-B4C 等[13]复合涂层的扩散行为、金属间化合物生成和摩擦学性能进行了大量的研究。研究结果表明,机械球磨方法在样品表面可制备均匀的复合涂层,并且经过热处理后会有扩散层以及相应的金属件化合物增强相生成,能增强基体的抗磨性能。电沉积技术由一元电沉积发展到复合电沉积,由其致密的组织结构而提供了良好的力学、摩擦学和耐腐蚀等性能,在材料保护方面得到了广泛研究[14-20]。

机械球磨方法原理为固体与固体之间冷焊,有利于在铝合金表面制备高熔点复合涂层。铝合金表面强结合性涂层的制备是高性能铝合金的重要研究问题之一。本研究在机械球磨涂层与基体之间扩散层形成原理的基础之上,设计三维立体状扩散层来增大涂层与基体之间结合性能。首先在铝合金基体表面机械球磨制备Ni-Al复合涂层,然后对涂层进行激光织构打孔,最后在织构化表面电沉积Ni 涂层。经过热处理后使得机械球磨涂层内部生成金属间化合物,并且铝合金基体、机械球磨涂层和电沉积涂层三者界面处形成三维立体状扩散层,最后对复合涂层的力学和摩擦学性能进行测试分析研究。

1 实验

1.1 实验材料与涂层制备

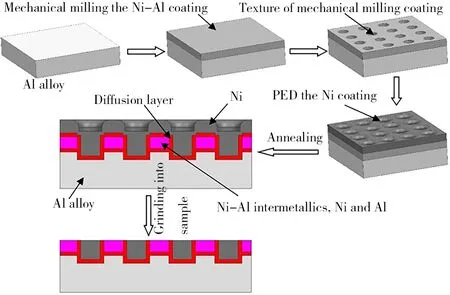

铝合金基体材料型号为ZL114A,外观尺寸约为12 mm×12 mm×3 mm;纯度为99%的Al 粉,75~150 μm;纯度为99.9%的Ni粉,<75 μm;将Ni粉与Al粉混合机械球磨制备Ni-Al复合涂层(原子比为1∶1,粉末总质量20 g);研究采用400 r/min 的转速旋转7 h,采用直径为6 和8 mm 的不锈钢球来提高其球磨能量,为了防止旋转过程中粉末温度上升,每球磨60 min 时停止10 min。在机械球磨涂层表面进行织构化,直径分别为50、100、150 和200 μm,深度约100 μm,圆间隔均为100 μm,分别命名为N50、N100、N150 和N200。电沉积制备Ni涂层120 min。电沉积溶液各成分浓度为:NiSO4·6H2O 240 g/L、NiCl2·6H2O 45 g/L、H3BO330 g/L、NaSO420 g/L。阴极电流密度为2.5 A/dm2;搅拌速度为100 r/min;水浴温度为50 ℃。最后将样品放进真空炉中进行退火处理(500 ℃,保温2 h,随炉冷却降温)。实验制备方法示意图见图1。

图1 实验过程示意图Fig.1 Schematic diagram of experimental process

1.2 测试

样品物相使用X 射线衍射仪(型号:Bruker-AXS D8 Advance)进行测定;涂层硬度使用显微硬度仪(型号:HXS 1000A)进行测试,载荷0.2 kg,加载时间10 s;样品微观形貌和元素分布使用场发射扫描电镜(型号:Quant 250FEG)进行分析测试。样品的摩擦学性能采用高温摩擦磨损试验机(型号:HT-1000)进行测试,摩擦对偶球为直径6 mm 的Si3N4陶瓷球,摩擦载荷500 g,滑动速度0.15 m/s,测试时间20 min,测试温度为室温和300 ℃。材料的磨损体积V=AL,式中,V为磨损体积,A为磨斑横截面积,L为磨斑直径)。磨损率W=V/SN,式中,S为滑动距离,N为外加载荷。

2 结果与分析

2.1 成分和微观组织分析

图2 列出了4 种样品的表面X 射线图谱。可以看出,样品表面均为Ni相,说明电沉积涂层完全覆盖织构化的机械球磨涂层,涂层的完全覆盖为实验顺利进行提供了良好基础。图3 分别列出了4 种涂层的截面组织及元素面分布图。可以看出,机械球磨Ni-Al 复合涂层厚度为40~60 μm,电沉积涂层均填满了4种不同织构尺寸凹坑,并且在样品表面厚度约为30 μm,与单纯的机械球磨涂层相比,增加了铝合金表面复合涂层的有效使用厚度。由各自阴影部分可以看出经过热处理后铝元素的扩散和其与Ni发生化学反应导致铝合金基体、机械球磨涂层和电沉积涂层三者两两界面处存在一定的扩散连接,三维立体状的扩散层连接可增加复合涂层与基体的结合强度。

图2 样品表面X射线衍射图Fig.2 X-ray diffraction pattern of the sample surface

图3 4种涂层截面和面分布图Fig.3 Cross-section microstructures and the elements distribution of four composite coatings

2.2 力学和摩擦学性能分析

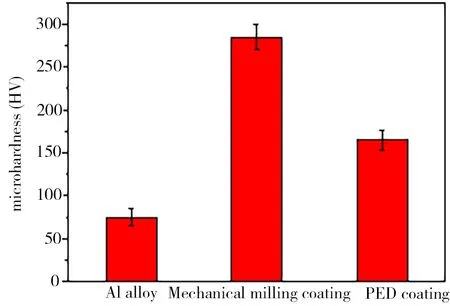

图4中分别列出了铝合金基体、机械球磨涂层和电沉积涂层的显微硬度。可以看出机械合金涂层和电沉积涂层的硬度分别大约为285 和165 HV。机械球磨涂层显微硬度偏高的主要原因为经过热处理后涂层内有Ni-Al 系金属间化合物生成。虽然电沉积涂层硬度低于机械合金涂层,但两种涂层的显微硬度均高于铝合金基体(约75 HV)。

图4 复合涂层硬度Fig.4 Hardness of composite coatings

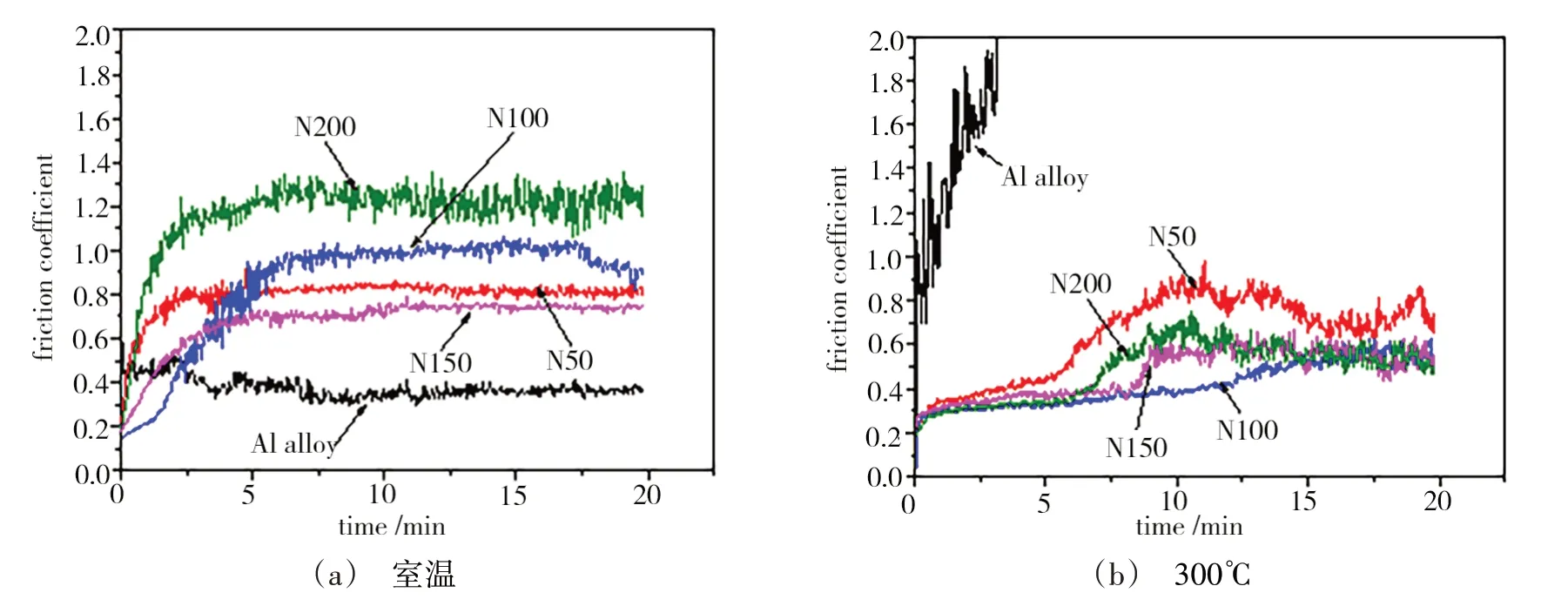

图5(a)可以看出,室温下铝合金基体具有最低的摩擦因数(约0.4)。在4 种复合涂层的摩擦因数N150 样品最低(大约0.7);N50 样品大约在0.8 左右;N100 样品大约在1.0 左右;N200 样品具有最高(大约在1.3 左右),这是因为涂层为抗磨涂层,其内部并未存在润滑相。图5(b)可以看出,300 ℃高温条件下铝合金基体由于其本身不耐高温而导致无法正常使用,4 种复合涂层在300 ℃环境温度下均可正常使用,并且N100、N150 和N200 样品具有接近的摩擦因数(大约为0.5左右),而N50样品摩擦测试稳定后具有较高的摩擦因数(大约为0.8 左右)。铝合金表面4 种复合涂层的制备使得铝合金使用温度拓宽到了300 ℃。

图5 4种涂层的室温和300 ℃摩擦曲线Fig.5 Friction coefficients of four samples at RT and 300 ℃

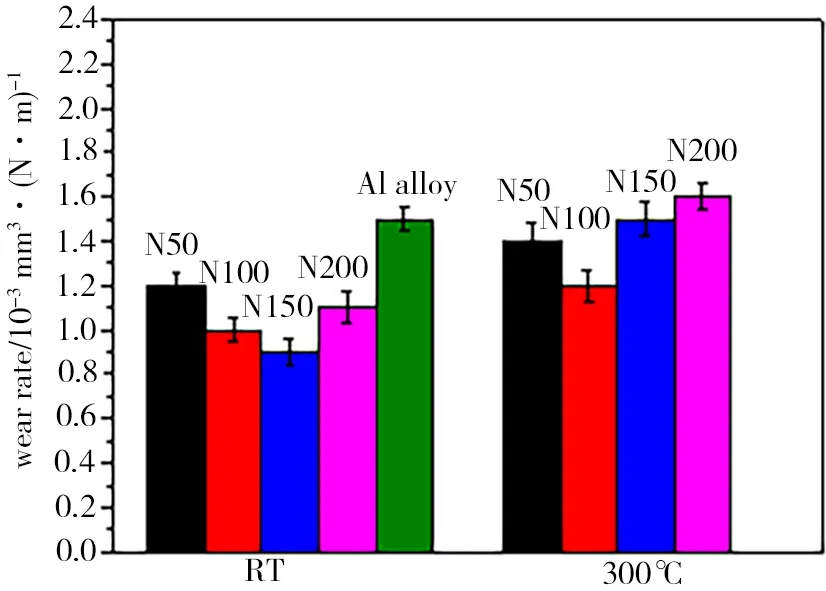

图6 中分别列出了铝合金和4 种复合涂层不同温度下的磨损率。可以看出,室温环境下铝合金基体磨损率约为1.6×10-3mm3(/N·m),四种复合涂层的磨损率均处于(0.9~1.2)×10-3mm3(/N·m)之间,与铝合金基体相比,表面硬度的升高降低了材料的磨损率。当环境温度为300 ℃时,四种复合涂层的磨损率均处于(1.2~1.6)×10-3mm3(/N·m)之间,复合涂层的制备使得铝合金的使用温度扩展到了300 ℃,并且磨损率与铝合金室温时磨损率接近,保证了材料的正常使用。

图6 4种样品在室温和300 ℃下的磨损率图Fig.6 Wear rate of four samples at RT and 300 ℃

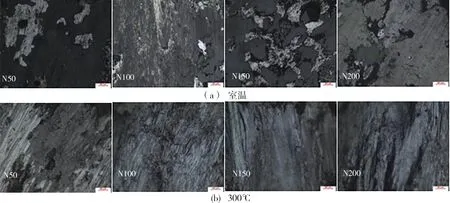

由图7中磨斑表面形貌可以看出,复合涂层在室温和300 ℃环境温度下磨斑表面均存在大量细小犁沟,并且在摩擦过程中因表面疲劳而产生大量微裂纹,主要原因为在未添加固体润滑剂的情况下的干摩擦。虽然有一定量的细小犁沟和微裂纹,但并未出现严重的剥落现象,未影响材料在摩擦过程中的正常使用。

图7 4种样品室温和300 ℃下的磨斑表面Fig.7 Wear surface of four samples at RT and 300 ℃

3 结论

(1)融合机械球磨、激光织构打孔和电沉积技术在铝合金表面制备了贯穿式结构的复合涂层。电沉积Ni 可以完全填充织构微孔,并且可以完全覆盖机械球磨涂层表面。

(2)铝合金在室温情况下摩擦学性能测试过程正常,但在300 ℃下由于铝合金不耐高温性能导致摩擦表面发生严重黏着使得摩擦学性能测试进行约2.5 min 后无法继续进行。4 种复合涂层在室温和300 ℃温度环境下均能正常进行摩擦学性能测试,N100 和N150复合涂层摩擦学性能比N50和N200表现略好。

(3)经过热处理后,铝合金基体、机械球磨涂层和电沉积Ni填充微孔三者界面处形成了三维立体结构扩散层。该结构涂层对铝合金表面制备强结合性复合涂层具有重要参考价值。