汽车轻量化连接用自流钻螺钉挤压成形工艺研究

2023-12-21施天寅石小岗潘黎曹民业胡成亮

施天寅,石小岗,潘黎,曹民业,胡成亮*

(1.泛亚汽车技术中心有限公司,上海 200120;2.内德史罗夫紧固件(昆山)有限公司,江苏 昆山 215300;3.上海交通大学 材料科学与工程学院,上海 200030)

随着汽车工业的发展,新能源汽车的轻量化问题得到了越来越多的重视[1-4]。如图1 所示[5],在传统的钢结构车身中,用高强钢和铝合金等轻质材料替代一些结构件,可以实现车身的高强度和轻量化[6-8]。然而,多元化车身材料的组合同时也给车身连接工艺带来了挑战[9-11]。

自流钻螺钉可以实现对铝合金、高强钢等复合材料的单面连接,被广泛应用于钢铝混合车身的连接中[12-13],其原理如下:当螺钉在一定压力下高速旋转时,其尾部摩擦熔融并穿透被连接材料,带螺纹杆部旋入被连接材料,从而实现2 块材料或者2 个构件的无预制孔连接[14-15]。Skovron 等[16]介绍了自流钻螺钉连接工艺流程,分析了拧紧力与钻孔速度对连接工艺的影响。Gould 等[17]将自流钻螺钉连接工艺与其他铝合金连接工艺进行了比较。徐文欢等[18]主要对工艺参数进行了研究,最终总结出不同板材组合所对应的合理工艺参数。林巨广等[19]通过正交试验设计方法对自流钻螺钉连接工艺进行了优化,研究了不同工艺参数对接头连接质量的影响。

国外对自流钻螺钉成形和应用的研究比较成熟。现有工艺先采用两工步冷锻成形螺钉毛坯,然后采用切削加工或者热滚压成形螺钉尾部特征,最后利用搓丝机搓出螺纹。若采用切削加工工艺,必然会大幅降低生产效率;若采用热滚压成形工艺,需对螺钉进行加热,但这样容易在螺钉中形成晶粒粗大的显微组织,同时增加了生产过程中管理的难度,不利于自流钻螺钉稳定生产[20]。此外,在实施热滚压成形工艺前需要对冷锻成形螺钉毛坯进行脱磷处理,这会增加制造成本。

本文以自流钻螺钉为研究对象,分析了其结构形状特点,最终确定了一种多工步冷挤压成形工艺,具体的成形工艺如下:坯料挤圆整形、螺钉尾部挤压成形、螺钉头部镦粗成形、螺钉杆部三角特征与头部法兰镦挤复合成形。利用有限元软件对该工艺过程进行模拟分析,最后根据模拟结果进行模具设计和小批量试制生产,以期对该类零件的冷挤压成形工艺提供一定的指导意义。

1 成形工艺分析

1.1 自流钻螺钉结构特征

自流钻螺钉材料为10B21 钢,其化学成分如表1所示。对材料进行力学性能测试,得到其抗拉强度为449.8 MPa,断面收缩率为76.3%,延伸率为28.3%,维氏硬度为146.3HV。

该零件结构形状复杂,由螺钉头部、带螺纹杆部和特定形状的螺钉尾部组成,如图2 所示。螺钉头部采用的是特殊的法兰头,在工作过程中与拧紧设备对应的刀头配合。螺钉头部下端有一圈沟槽,它可以容纳连接过程中板料向上变形流出的板材。杆部螺纹由紧固螺纹和攻丝螺纹组成,用于与板料形成紧密咬合。根据被连接材料特性设计螺钉尾部形状,以在板件上顺利钻出孔洞。

图2 自流钻螺钉尺寸Fig.2 Dimensions of flow drill screws: a) part drawing; b) forging drawing

1.2 冷挤压方案制定

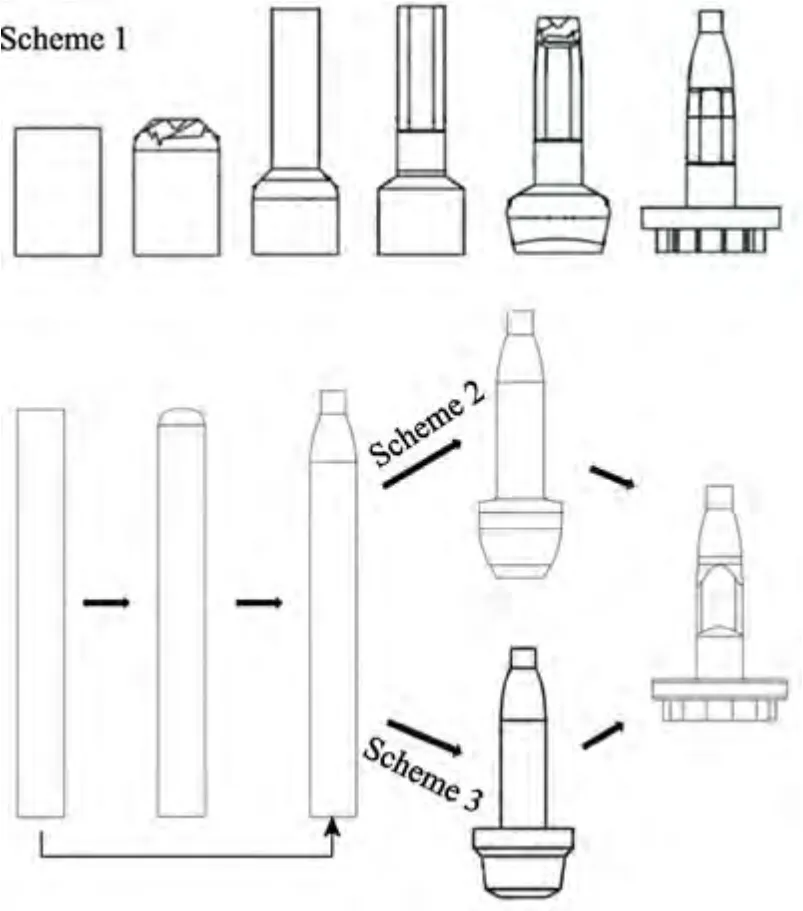

结合自流钻螺钉结构特点和成形过程中的难点,提出了3 种自流钻螺钉多工步冷挤压成形工艺,工艺简图如图3 所示。方案一的思路是减小头部变形量,利用与螺钉头部法兰尺寸相近的棒料在模具内正挤出螺钉杆部,然后成形螺钉尾部和头部形状。方案二、三的思路是减小杆部变形量,利用与螺钉杆部尺寸相近的棒料在模具内成形螺钉尾部,然后成形杆部特征和头部形状。其中,方案二和方案三的区别在于方案三省去了坯料尾部挤圆角整形这道工序,且二者螺钉头部预锻形状不同。

图3 自流钻螺钉冷挤压成形工艺简图Fig.3 Schematic diagram of cold extrusion forming processes for flow drill screws

2 多工步冷挤压成形工艺数值模拟

2.1 数值模拟参数

首先,确定坯料的尺寸。方案一选用的原始坯料直径为8.0 mm,根据最终锻件的体积,计算出坯料长度为12.0 mm。方案二、三选用的原始坯料直径为4.44 mm,长度为39.8 mm。其次,建立自流钻螺钉冷挤压成形工艺的有限元模型,在Solidworks 中绘制出所需模具工作部分的三维模型,导入DEFORM-3D 中。最后,根据实际生产条件,选用曲柄压力机并设置其运行参数,将摩擦因数设为0.12,热传导系数设为5 N/(s·mm· ℃)[21-22]。为节省计算时间,坯料采用1/6 模型,并设置相应对称面,划分网格数量为50 000,模具设置为刚体[23-25]。

2.2 方案一数值模拟结果

在DEFORM-3D 后处理中观察自流钻螺钉成形过程,如图4 所示。棒料在第一工序凹模的模腔中挤出尾部圆角,为了改善后续挤压过程中的材料流动情况,在尾部中心设计了锥形孔特征。随后,坯料在第二工序凹模内发生正挤变形,成形出螺钉杆部,当长度到位后停止挤压。坯料在第三工序凹模内挤压成形杆部三角面,为显示三角面特征的成形效果,对杆部进行局部网格细化。坯料在第四工序发生尾部缩颈和头部镦粗。最终,坯料在第五工序凹模内挤压出特定形状尾部和头部法兰。

图4 方案一数值模拟结果Fig.4 Numerical simulation results of scheme 1

由于原始坯料直径为 8 mm,锻件尾部直径为2.5 mm,所以正挤压变形量较大。当坯料挤压出螺钉杆部后,产生了加工硬化,变形抗力增大,再挤压成形螺纹尾部难度变大。数值模拟结果显示,锻件存在尾部填充不足和头部法兰处折叠的缺陷。分析螺钉的成形过程可知,各工序之间没有中间退火,在挤压过程中金属不断硬化,螺钉尾部在最后一道工序难以成形。头部预锻形状会影响最终法兰的成形质量,在与模具接触的2 个方向上金属流速差异较大,金属产生汇流,产生折叠缺陷。

2.3 方案二数值模拟结果

自流钻螺钉冷挤压成形方案二的模拟结果如图5所示。该方案可分为4 个工序:坯料挤圆整形;螺钉尾部挤压成形;螺钉头部镦粗成形;螺钉杆部三角特征与头部法兰镦挤复合成形。第一道工序是将圆棒坯料一端挤压出较大圆角,另一端同步整形获得平整断面,以便后续成形工步中的坯料定位。第二道工序是将经过挤圆整形的坯料置入具有特定型面特征的挤压模具中进行挤压,成形出特定的尾部形状。第三道工序是将尾部挤压成形后所得坯料的另一端进行镦粗变形,获得头部碗状大台阶。第四道工序是将头部镦粗成形后的坯料置入具有浮动结构的模具内进行镦挤复合成形,同步获得螺钉杆部的三角特征和头部带内梅花沉槽的法兰形状。

图5 方案二数值模拟结果Fig.5 Numerical simulation results of scheme 2

模拟结果显示,坯料通过挤圆整形后能够顺利挤压出螺钉尾部,在终锻成形时,螺钉头部法兰处产生了折叠缺陷,如图5 中局部放大图所示。锻件头部法兰最大直径为12.95 mm,由直径为4.44 mm 的细长坯料直接成形难度较大,因此,先将坯料头部镦粗,获得碗状大台阶后再成形法兰。螺钉头部预锻形状会影响其在终锻模具内的金属流动情况,在凹模台阶处金属径向流动阻力较大,材料流动不均匀,成形后期会产生折叠缺陷。

2.4 方案三数值模拟结果

自流钻螺钉三工步冷锻成形模拟结果如图7 所示。第一道工序是将圆棒坯料一端直接挤压出螺钉特定的尾部形状,该工序所需成形力为42.4 kN。第二道工序是将螺钉头部镦粗,该工序所需成形力为58.2 kN。第三道工序是终锻成形,该工序所需成形力为287.4 kN。模拟结果显示,终锻成形时坯料先在下凹模内成形杆部三角特征,然后在上凹模内成形头部法兰特征,在成形后期,螺钉头部逐渐充满模具型腔,载荷急剧增大。螺钉锻件充填饱满,无折叠缺陷。

图7 方案三各工序成形结果与凸模载荷Fig.7 Forming results and punch load of each process in scheme 3

综合上述分析可知,在方案一中,由圆棒料成形螺钉杆部再成形螺钉尾部,需经2 次正挤压变形,2次正挤压变形量分别为68.4%和69.1%。经第一次正挤压后,材料产生了加工硬化,塑性降低,螺钉尾部填充不满,头部法兰产生了折叠缺陷。在方案二中,由高径比大的细棒料通过四工步挤压成形,正挤压变形量为67.8%,螺钉尾部填充饱满,头部法兰产生了折叠缺陷。方案三减少了坯料挤圆整形工步,并调整了螺钉头部预锻形状,螺钉锻件充填饱满,无折叠缺陷。

3 工艺试验

自流钻螺钉三工步冷挤压终锻成形模具的装配图如图8a 所示。坯料在上凹模内成形头部法兰,在下凹模内成形杆部三角特征。三工位挤压模具实物如图8b 所示,实现了自流钻螺钉多工位连续生产。

图8 自流钻螺钉冷挤压模具Fig.8 Cold extrusion die of flow drill screws: a) diagram of final forging die assembly; b) three station extrusion die

将加工完成的挤压模具安装于数控机床上进行模具调试和工艺试验,按照方案三的工艺参数进行生产试制,试验得到的自流钻螺钉不同工序成形后的锻件实物如图9 所示。

图9 自流钻螺钉三工步冷挤压成形锻件实物Fig.9 Drawing of three step cold extrusion forming forgings for flow drill screws

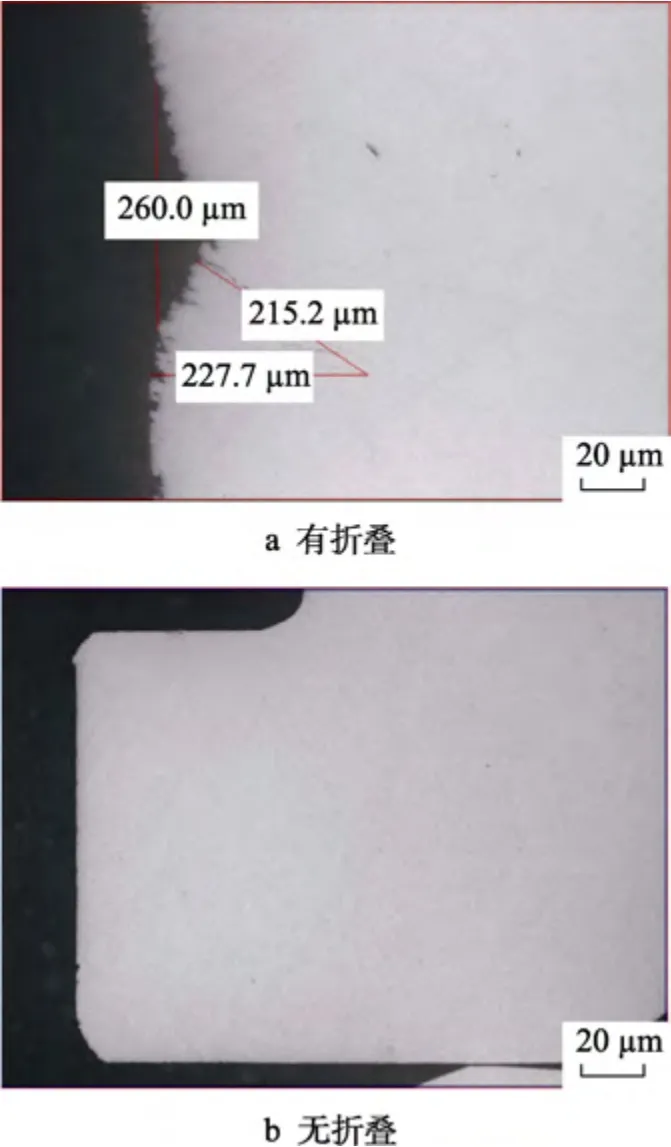

对成形后的自流钻螺钉头部法兰进行检测,发现部分产品存在折叠缺陷。分析发现,折叠产生于第三道工序,在成形杆部三角特征时同步成形头部法兰会使坯料在模具内发生轻微晃动,导致局部材料流动失稳、产生折叠。将终锻模具改为具有浮动结构的模具,通过控制凸模浮动行程使螺钉杆部在凹模腔内先成形,然后上凹模下压完成螺钉头部法兰成形。模具改进后生产的螺钉充填饱满,无折叠缺陷,检测结果如图10 所示。与现有产品相比,新工艺生产的自流钻螺钉在同样板材、同样设备情况下显著提升了自流钻螺钉样件的滑牙扭矩,在有效解决了安装过程中自流钻螺钉容易产生滑牙失效的同时,提高了自流钻螺钉的表面强度以及安装后的剪切力、剥离力、拉伸力。

图10 自流钻螺钉锻件法兰处金相检测结果Fig.10 Metallographic inspection results at flange of flow drill screw forgings: a) with folding; b) without folding

4 结论

1)通过有限元模拟,确定了自流钻螺钉三工步冷挤压成形工艺,提出了能够避免折叠产生的预制坯形状和模具结构设计。

2)通过试验验证,确定了稳定的成形工艺参数和可靠性较高的模具结构,试验锻件充填饱满,无锻造缺陷,且已实现该产品的批量生产。

3)与现有产品相比,新工艺生产的自流钻螺钉的表面强度以及安装后的剪切力、剥离力、拉伸力得到了显著提高。