选区激光熔化不锈钢全流程关键问题研究现状与进展

2023-12-21宗学文叶凡刘登科宋增全庞盈

宗学文,叶凡,刘登科,宋增全,庞盈

(西安科技大学 a.机械工程学院 b.增材制造技术研究所,西安 710054)

选区激光熔化(SLM)是一种新兴的增材制造(AM)技术,在众多行业具有广泛的应用[1]。SLM的基本原理如图1 所示,它涉及激光热源和金属粉末颗粒之间的相互作用,以分层打印、逐层熔化再凝固的模式累加构成完整零件。316L 不锈钢是一种低碳奥氏体不锈钢,具有高延展性、中等屈服强度、高可焊性、高耐腐蚀性和高抗氧化性等优异性能,且成本相对较低,是家居用品、航空航天、核工业等的必备合金结构材料。在从熔融态冷却至室温过程中,316L不锈钢通常不发生固态相变[2],其物理冶金过程相对简单,是进行SLM 研究的首选材料[3]。

通过SLM 获取具有优异力学性能的制件是众多学者研究的主要目的,大量学者针对SLM-316L 工艺参数与制件性能的关系展开了研究。同时,制件微观结构与SLM 打印316L 构件性能间的关系已成为学者们广泛关注的问题[4-6]。如图2 所示,制件的宏观性能取决于其微观组织构成,如晶胞、晶粒、织构等[2,7],而微观组织主要取决于SLM 制造的工艺参数、原料特性和前后处理方式[8]。这些宏观性能包括表面粗糙度[9]、表面硬度、致密度[10]等。成形零件的缺陷直接影响了宏观性能,包含球化、未融合孔隙(LOF)[6]、锁孔孔隙[11]、宏观和微观裂纹[12-13]。因此,深入研究工艺参数对缺陷和组织的影响,对预测理想力学性能的SLM 构件至关重要[14]。宗学文等[15]研究了体激光能量密度(Ev=P/vhd,P为激光功率,v为扫描速度,h为扫描间距,d为层厚度)的变化对SLM-316L 制件组织及性能的影响。研究表明,随着Ev的增大,成形件柱状晶的生长变得单一,沿构建方向等轴晶增多,各向异性增大;当Ev=65~85 J/mm3时,晶体生长方向与堆积方向一致,抗拉强度均大于700 MPa,断后伸长率均大于25%。综上所述,SLM 工艺参数与制件最终力学性能间的强烈相关性也取决于内在孔隙度和微观结构[16]。本文讨论了通过调控影响因素改善零件微观结构的可行性以及预测制件性能的可能性。然而,目前还缺乏有关原始粉末特性、保护气体、加工参数等影响因素与零件致密度和力学性能间关联性的研究。

图2 SLM 原料粉末、工艺参数、结构及性能之间的关系Fig.2 Relationship between SLM raw material powder, process parameters, structure and properties

本文以316L 不锈钢为对象,综述了SLM-316L制备全流程前中后期原始粉末、关键工艺参数及后处理方式的研究现状,其中关键工艺参数包括原始粉末特性和保护气体、激光输入功率/密度、扫描速度和策略、扫描间距、层厚、点距、曝光时间和构建方向等,并讨论了SLM-316L 不锈钢在粗糙度、硬度及抗拉强度等方面的研究进展,同时对SLM-316L 后处理微观结构及力学性能的演变机理进行了简要概括。笔者认为,必须清楚地了解这些工艺参数与微观结构之间的特定关系,进而得到优异力学性能的产品。因此,本文基于激光粉末床熔融工艺,提出通过调控SLM-316L 不锈钢的影响因素来预测成形零件力学性能的学术观点。

1 SLM-316L 打印前影响因素对制件性能影响

1.1 316L 原始粉末

原始粉末是SLM 制造的基础,其性能及特性决定着成形零件的质量[18]。因此,首先要对打印前的原始粉末进行研究,包括粉末颗粒的形态、粒度和分布、流动性和孔隙率等,以保证层间铺粉的均匀性。本文通过讨论原始粉末的尺寸、形状、分布和雾化条件等来确定金属粉末的合格性。316L 不锈钢是一种非磁性低碳奥氏体不锈钢,其化学成分如表1 所示(由VIGA-真空感应熔炼惰性气体雾化、GA-常规氮气雾化、WA-水雾化生产)[19]。为尽可能保证SLM-316L制件的质量,结合文献查阅结果,建议通过以下规则来选择原始316L 不锈钢粉末:1)尽可能多的球形颗粒;2)精细的表面、尽可能少的卫星(表面不规则,较小的颗粒黏附在较大颗粒的表面);3)内部孔隙率低,表面孔隙尽可能少,颗粒分布紧密,纯度高[20-25]。

表1 不锈钢粉末的化学成分[18]Tab.1 Chemical analysis results of stainless steel powder[18] wt.%

1.1.1 316L 粉末质量

316L 粉末缺陷如图3 所示。可以看到破碎的粉末粒、附着在粉末颗粒上的微小卫星、粉末颗粒表面的枝晶和粉末颗粒内部的孔隙率等。在气体雾化过程中,高压气体射流及高固化速率会导致气体滞留在粉末颗粒内,从而形成多孔粉末[26],当其用于SLM 铺粉时会降低粉末流动性并可能导致制件的孔隙率增大[27];粉末表面的氧化物、水分和异物等污染物会导致气孔和氧化物夹杂物的形成[26,28-29],较高的孔隙率代表制件密度和整体性能较低。

图3 316L 粉末缺陷[24]Fig.3 316L powder defect: a) particle fusion; b) gaseous impurities; c) agglomerate-sintered particles; d) dendritic granular structure; e) spherical particles; f) satellite particles of μm size (900×)[24]

1.1.2 316L 粉末粒径及分布

粉末层密度(PLD)是影响粉末床熔化零件成形质量的重要指标,可以通过调整颗粒粒径分布(PSD)提高粉末床的紧密程度[30],PLD 随颗粒直径与层厚度之比的增大而减小。层密度与粉末颗粒粒径大小的关联可以用壁效应现象来解释,壁效应指在金属粉末填充供粉缸时大小不一致的颗粒排列组合能减少空隙。316L 不锈钢混合粒径粉末的流动性和填充密度如表2 所示。随着粗粉末混合比的增大,粉末颗粒间的摩擦增大且流动性降低,导致层间铺粉产生不均匀性以及堆积密度增大。SLM-316L 适用的粉末颗粒大小通常为0.25~0.56 μm[31-32],分层厚度为0.02~0.05 mm。为保证高精度、高性能的打印制件,通常选择双峰分布的金属粉末为原料。

表2 316L 不锈钢混合粒径粉末的性能[23]Tab.2 Properties of 316L stainless steel powder mixture[23]

Yang 等[23]采用如图4 所示的气雾化316L 细粉末(D50=29.69 μm,表示颗粒累积分布50%的粒径是29.69 μm)和粗粉末(D50=82.78 μm),并利用球磨将质量比为8︰2、7︰3 和6︰4 的粉末进行混合,通过SLM 制备相对密度大于97%的试样。实验结果表明,SLM 中复杂的温度梯度和表面张力梯度会产生Marangoni 效应,形成典型的熔池形态、胞状和条带状亚晶粒结构。随着粗粉比例的增大,扫描轨迹形态由平整变为起伏,熔池的形态和亚晶粒结构被改变,未熔融颗粒可能会出现在SLM 样品的表面上。在引入适量大颗粒粉末(20%)的前提下,SLM 样品仍然具有良好的力学性能(662 MPa,47%)。较细的粉末颗粒的间隙小,并支持以更高的精度构建组件。但是,细粉末容易团聚结块[26],这些团聚体增大了SLM 工艺中铺粉颗粒间的摩擦,即导致粉末床密度降低。SLM-316L 不锈钢熔池形貌、胞结构的形成和晶粒生长将影响其组织性能,粉末粒径的具体组合方式是未来需要深入研究的一个方向。

图4 粗细粉末粉末粒度分布[23]Fig.4 Particle size distribution of coarse and fine powder[23]

1.1.3 316L 粉末颗粒形状

不锈钢粉末SEM 图如图5 所示。通过气体雾化生产的粉末并不完美,一些颗粒的形状也不是完美的球形,如不规则、细长形和圆柱形。含有卫星的颗粒如图6 所示。研究发现,当粉末混合物的形状不均匀性较高时,SLM 样品的相对密度和压缩性能较低[33]。金属粉末形态会直接影响粉末流动性和堆积密度,且形态特征一般由粉末生产方式(气体、水、等离子体或离心雾化,以及等离子体旋转电极)[28,34-35]决定。一般通过等离子体雾化方法和等离子体旋转电极生产具有高球形度的宽尺寸分布的球形颗粒粉末。实验表明,近球形粉末颗粒实现了316L 制件的低孔隙率[8,23-24],近球形粉末颗粒间有较低的摩擦以及更强的粉末流动性,从而产生了高PLD。相反,不规则的粉末颗粒会限制粉末流动,从而产生间隙/空隙。

图5 316L 原粉的SEM 图像(200×)Fig.5 SEM image of raw powder 316L (200×)

图6 卫星图示(1 000×)Fig.6 Satellite illustration (1 000×)

1.1.4 316L 粉末雾化条件

气体雾化[18]是在高压下通过从喷嘴流出的氮气、氦气或氩气使熔融的金属破碎成细小液滴的过程,其中将装有原料的坩埚置于雾化室上方的容器中。装料首先被加热并在高于熔点所需的温度熔化,通过特制孔口挤出熔融金属流到雾化室中。气体在喷嘴中被加速到音速,当它与熔流体接触时,会将熔流体喷射成细小的液滴,同时从熔体中提取热量,使金属液滴在表面张力作用下转变为球形颗粒。雾化器能够将高达99.5%的进料粉末化,剩余的0.5%被收集在雾化器壁上和过滤器中。这种方法的优点在于得到的晶粒形状是规则和近球形的[20]。一种单个粒度为(45±15)µm 的不锈钢粉末的具体特性如表3 所示。

表3 供应商标明的粉末特性[36]Tab.3 Powder properties indicated by the supplier[36]

将高压和高压射流下的雾化过程分别称为气体雾化(GA)和水雾化(WA)过程,如图7 所示,GA粉末表现出比WA 粉末更高的圆形度,在VIGA 和GA 粉末上可以看到树枝状特征。由表1 可知,它们之间的主要区别在于硅和锰含量。在元素分析检测时发现不同雾化介质具备固有差异,例如GA 粉末的氮含量较高,WA 粉末的氧含量较高,后者是因为在给定尺寸范围内比表面积更粗糙。GA 和WA 粉末的外层表面氧化物也有显著差异:氧化的Mn 在GA 粉末的最外层表面氧化物中富集,随着粒径的减小,其含量逐渐增加;氧化硅在WA 粉末表面强烈富集[28]。对照发现WA 粉末制备的SLM-316L 中的纳米氧化物夹杂物密度增大,关于WA 粉末对力学性能影响的深入研究仍是重要的探索领域。

图7 粉末的SEM 显微图和颗粒特征[18]Fig.7 SEM micrograph and particle characteristics of powder[18]: a) SEM micrograph of VIGA; b) SEM micrograph of GA;c) SEM micrograph of WA; d) high magnification image of VIGA; e) high magnification image of GA;e) high magnification image of WA

1.2 保护气体

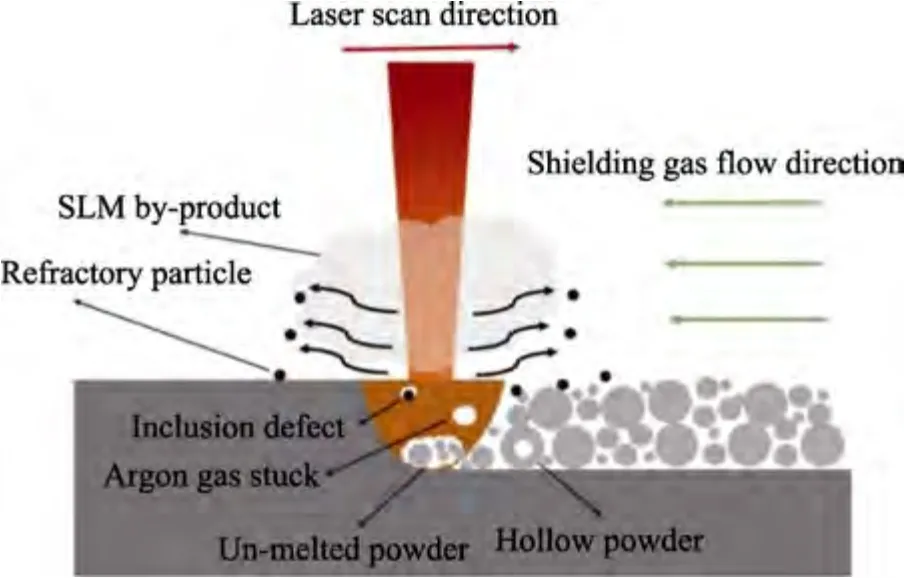

如图1 所示,SLM 打印舱室必须由保护气体填充,以防止打印时零件氧化。通常,粉末床置于充满保护气体的封闭腔室中,保护气体在带有过滤器的闭合回路中循环。保护气体可以防止氧化、硝化等化学反应并限制工作腔中工艺副产物的产生,因此保护气体在提高SLM 制造零件质量和维持一致性方面起着关键作用。SLM 所用的保护气体一般是氮气或氩气,氩气是一种惰性气体,不与金属发生反应;而氮气可以溶解在熔融金属当中并与铬、钛等活性金属结合产生氮化物。打印316L 不锈钢制件时构建室中氧的质量分数需保持在1 000×10−6以下,并且在打印期间在构建区域需保持恒定的氩气流量,以使激光羽流和激光飞溅物远离熔池,如图8 所示,即去除SLM 工艺副产物(如飞溅物、焊接烟雾和冷凝水等)[37]。

图8 SLM 保护气体及常见缺陷的示意图[38]Fig.8 Schematic diagram of SLM shielding gas and common defects[38]

Pauzon 等[39]研究表明,在氩气和氮气下制造的SLM-316L 组件的微观结构、表面粗糙度、致密度和力学性能没有显著差异。Boes 等[40]研究了氮化及将氮化粉末掺入SLM-316L 粉末中的影响,结果表明,氮化后在粉末表面的顶部发现了氮化物,使用氮化物粉末打印的SLM-316L 制件的拉伸强度、杨氏模量和屈服强度等均产生了一定的变化,具体如表4 所示。Ding 等[38]研究了SLM-316L 过程中保护气体(氩气)体积流量的影响,研究表明,当体积流量为500 L/min和600 L/min 时,随着保护气体体积流量的增大,试样内部缺陷减少,试样在底板不同位置的拉伸性能差异逐渐缩小,试样的杨氏模量增大,试样的屈服强度和抗拉强度增大,伸长率反而减小。优化气体流量可以降低孔隙率,提高样品的抗压强度,即可以提高零件整体质量。工作舱中的低氧体积分数为0.3%~0.5%,这样能够降低316L 粉末的氧化程度。综上所述,SLM打印的副产品可能会导致激光衰减并污染粉末,影响微观组织形成及增加裂纹、孔洞等缺陷,进而导致制件性能降低。因此,除了SLM 中保护气体的选择外,还要具体研究气体体积流量、粉末床及激光间的影响机理,从而完善AM 保护气体的研究。

表4 316L、316L+0.1N 和316L+0.3N 钢粉制造的SLM 试样的力学性能[40]Tab.4 Mechanical properties of SLM-built specimens produced from 316L, 316L+0.1N, and 316L+0.3N steel powder[40]

1.3 预热

预热是有效调控组织性能的方式,适用于开裂倾向大的模具钢、工具钢和铝合金等SLM 制备,能够有效减小残余应力、翘曲变形和局部开裂倾向[41-43]。有关预热对选区激光熔化316L 不锈钢力学性能影响的研究较少,特别是有关SLM-316L 不锈钢疲劳性能的影响研究。残余应力是由制造过程中高冷却速率和强热梯度产生的[43-45],在SLM 工艺中预热成形平台可显著降低残余应力并有效降低孔隙率。研究发现[46],残余应力(RS)水平高度依赖于粉末床的预热温度,预热温度每次升高50 ℃,会在20~650 ℃的温度范围使内应力降低约900%。Cosma 等[42]研究发现,在SLM制造过程中,超过200 ℃的预热会使具有低孔隙率的结构致密均匀,此外也会导致屈服强度(YS)和极限抗拉强度(UTS)上升[47]。如图9 所示,在快速加热过程中会产生陡峭的热梯度,导致上层的热膨胀大得多;在快速冷却过程中,由于热收缩现象,上层收缩非常快,这将使下层的凝固受到抑制,从而在当前层中引起纵向拉应力和纵向压应力。随着打印层的累加,通常RS 将以压应力的方式存在于成形平台中而重新分布,制件部分则表现出拉伸应力[45]。目前的实验发现,预热显著减轻了RS,无论是预热每一层粉末还是仅预热成形平台,RS 缓解均是底层材料温度升高导致冷却速率和热梯度降低的结果。由文献[41-42]可知,制造后加热还可以减小或消除残余应力,进而提高疲劳寿命。同时,预热成形平台可以得到更加精确的几何形状[48],这是热后处理方式无法实现的。SLM-316L 制件一般具有显著的各向异性,预热对致密度和冲击韧性的影响很小,预热可以使显微硬度和抗拉强度略微降低、延伸率略微提高,但还需深入研究打印零件的疲劳寿命,以促进SLM 制件的实际应用。

图9 SLM 中残余应力的形成机理[43]Fig.9 Mechanism of residual stress formation in SLM: a)thermal expansion; b) thermal shrinkage[43]

2 SLM 打印中工艺参数对性能影响

2.1 激光输入功率/能量密度

在AM 过程中,使粉末床熔化的激光能量被称为激光输入功率或激光输入能量密度(LPD)[49]。较高的LPD 能提高制件的整体构建率,例如当LPD 从100 W(>11 h)增大到380 W(<7 h)时,制造时间会缩短41.8%。Larimian 等[50]研究了激光光斑尺寸、扫描间距、扫描速度和激光功率等对SLM 制造316L 不锈钢样品微观结构和力学性能的影响。通过对不同工艺参数的样品进行表征分析,结果发现,当样品表现出较高的拉伸强度和显微硬度时,工艺参数为较大的激光光斑尺寸、LPD 和扫描间距;当Ev相同时,高LPD和低扫描速度显著提高了SLM 制造样品的力学性能。最终,得到LPD 比扫描速度对SLM 制造零件力学性能的影响更大这一结论。LPD 直接影响熔池的穿透深度、形状和尺寸。Yahyaoui 等[51]研究了选择性激光熔化中LPD 对316L 不锈钢表面特性的影响。研究表明,SLM 制造零件的表面微观几何质量可以通过控制体积能量密度来提高。LPD 值的高低会直接影响孔隙率的分布和形状,在低LPD 时,SLM-316L 熔池呈锥形;而在高LPD 时,SLM-316L 熔池较大且窄深。Li 等[52]研究表明,随着LPD 的增大,SLM-316L单线扫描轨迹穿透深度增大。这是因为在较低的LPD下,形成的熔池润湿角较大,即润湿效果较差,导致熔池与基体结合不足,进而影响激光穿透深度;相反,LPD 越高,温度越高,越有利于形成低润湿角和高渗透。所以在较高LPD 的条件下,能够观察到更好的试样表面光洁度及熔池形貌。

研究表明,当孔隙率低于0.2%时,各种工艺参数都会显著影响316L 制件的织构和微观结构。SLM制件孔隙度与LPD 间的一般规律如下:组织的孔隙度随LPD 的增大先降低到0,而后又开始逐渐增大[1,50]。SLM-316L 中常见缺陷的微观形貌如图10 所示。较低LPD 的试样由于缺乏融合,在层间边界处会出现不规则的多边形状孔隙,通常称为缺乏融合(LOF)孔隙;适中LPD 的试样具有最高的致密度和孔隙率[6,10]。当LPD 高于特定阈值(>120 J/mm3)时,粉床熔化模式由传导转换为匙孔(反应更加剧烈),形成更深的熔池,甚至在熔池底部产生称作匙孔的空洞[6,53]。在由极高LPD 导致的极端温度下,低熔点的细微粉末颗粒会发生气化[54]、激光粉末溅射和凝结,且可能会粘在基体表面,甚至光学元件和加热元件上。由于高的冷却凝固速率,SLM-316L 制件的微观结构通常以γ-奥氏体为主要组成并可能伴有δ-铁素体[55],激光功率的增大会使晶体生长方向趋向于构建方向,晶粒生长为柱状晶,织构度增大,δ-铁素体数量减少。以上论述可为SLM 机械零件的设计与开发提供方法学支持。因此,研究LPD 与SLM 制件动态力学性能的关系,对改进产品的设计和开发具有重要意义。

图10 SLM 打印316L 组件中常见的缺陷[1,6,12,14]Fig.10 Common defects in SLM printed 316L assemblies[1,6,12,14]

2.2 激光扫描速度

激光束于粉末床上的移动速度称为激光扫描速度(LSV)[56]。研究表明,SLM-316L 的孔隙率随着LSV 的增大而增大。LSV 越高,激光曝光时间越短,越易导致粉末层因熔化不足而限制熔池在基底上的扩散能力,进而产生LOF 孔隙率[57]。然而,低LSV和高输入能量会加剧熔池中气体的溶解,导致熔池宽度及深度增大,进而产生锁孔和孔隙率[52]。如图11所示,LSV 越大,孔隙率越高,孔隙数量越大。因此,选择最优的LSV 和工艺参数(如LPD 和扫描间距)是获取优异性能零件的关键。SLM 工艺(PLD/LSV)窗口如图12 所示。在工艺窗口中,左上区域的缺陷主要是LOF,右下区域的缺陷则是KP,而中间白色区域表示相对高致密性的制件[52]。

图11 激光扫描速度(LSV)与体积孔隙率和孔隙数量的关系[57]Fig.11 Laser scan velocity (LSV) vs volume porosity and pore count (mm3)[57]

较高的LSV 也会增大表面粗糙度(SR),当LSV从900 mm/s 增大到1 200 mm/s 时,会导致表面粗糙度增大62.5%[58],SR 较高是熔化不足和球化现象的综合表现。如图13a 所示,当LSV 增大时,熔池轨道长度迅速增大,而宽度略有减小,这会促使熔池轨道分解或断裂成岛状或球团,即发生球化现象(BP),这可归因于熔池移动的不稳定性。BP 受熔池和固体表面润湿特性和温度的影响,这种熔池的不稳定性会在内部中心形成一个空洞(见图13a)。较高的LSV和表面张力产生的强反向作用共同致使空洞扩大,最终破裂成岛状,导致表面粗糙度增大,孔隙度增大[59]。如图13b 所示,当出现与BP 相关联的多孔层时,后续铺粉工作可能无法完整填充空隙,即激光能量无法完全穿透到底层熔化,形成多孔层并引发链式效应[52]。因此,在高毛细管力和链式效应的作用下,部件将会产生较高的孔隙率,即降低其致密度和力学性能。以上讨论可为SLM-316L 不锈钢的LSV 工艺改进提供理论建议,促进增材制造不锈钢材料的实际生产和应用研究。

图13 产生空隙的破碎熔池的3D 视图[59](a)以及球化引起的孔隙率[60](链式效应)的显微图像(b)Fig.13 3D view of the broken molten pool that creates voids[59] (a) and microscopic image of porosity[60](chain effect) due to spheroidization (b)

2.3 激光扫描策略

激光扫描策略(LSS)是SLM 设备中激光器发射的激光束所遵循的扫描路径,它会影响SLM 的打印时间、制造缺陷和性能[61]。不同的扫描方向、扫描顺序、扫描矢量旋转角度、扫描矢量长度、扫描时间和扫描间距均会使LSS 不同[13,62]。一些打印SLM-316L 常用的LSS 如图14 所示,其中图14a~c 是指双向激光扫描策略,图14d~g 是指孤岛策略-随机(按照数字顺序进行打印)和棋盘策略(先打白色和黑色区域,再打剩余区域)。由于其他加工条件的差异,查阅相关文献可知,发现扫描策略对样品密度、制造缺陷和性能的影响规律是十分困难的。得到一般性结论如下:连续层间旋转角度的LSS 会导致各层熔池位置发生变化,打破了晶粒原本的柱状并外延生长,有利于细小等轴晶粒的形成,从而提高了SLM 构建样品的抗拉强度、密度和延展性[62-63]。采用棋盘矩形图案的扫描策略,可调控晶粒的形态及其晶体结构,实现初始织构在压缩方向<100>上孪晶形成倾向的增强,从而增强应变硬化率,即提高制件的显微硬度[61]。Marattukalam 等[64]研究表明,层间67°的旋转角度有利于SLM-316L 纤维纹理的产生。纤维纹理的织构与硬度、杨氏模量、屈服强度和断裂伸长率有一定的联系,但还需要进行更深的研究。

图14 SLM-316L 中一些常见的扫描策略示意图[17]Fig.14 Schematic diagram of some common scanning strategies in the SLM-316L[17]

与单向扫描相比,双向扫描中存在的激光束与金属蒸气羽流间的相互作用会造成激光能量损失,从而导致较高的氧含量和孔隙率[65]。较小的扫描矢量长度有利于降低残余应力,增强力学性能[66]。综上所述,扫描策略对SLM-316L 不锈钢的微观结构、晶粒长大、晶粒尺寸及取向以及力学性能有显著影响。研究与SLM-316L 制件的各向同性或各向异性需求所对应的LSS 是有价值的,即采用不同策略打印SLM-316L 的零件力学性能具有深入研究价值。

2.4 扫描间距

相邻两条扫描轨迹之间的距离为扫描间距,如图1 所示。较小的扫描间距虽然会增加零件的打印时间,但紧密重叠的轨道会使邻近基体重熔,即形成低孔隙率和更好的表面光泽度[67]。合适的重叠扫描轨迹可以提高表面光洁度,并减小球化效应造成孔隙的可能性,打印的制件具有更好的密度、伸长率和极限抗拉强度。如图15 所示,更宽的扫描间距表示连续扫描轨迹之间的距离更大,由于扫描轨迹之间缺乏重叠[63],熔化再凝固时会出现空隙/空洞,综上所述,优选较小的扫描间距。Qi 等[66]研究了当扫描速度为600 mm/s时,扫描间距、点距和曝光时间对试样相对密度的影响。研究表明,当曝光时间为40 μs 时,相对密度为99.97%~99.98%。当点距和扫描间距逐渐增大时,单熔点和单轨道的重叠程度反而降低,导致单轨道和单层的表面粗糙度较差,即更容易产生缺陷进而降低制件整体力学性能。

2.5 层厚度

层厚度是依据AM 粉末粒度分布而设立的一个关键参数。层厚度越大,表面粗糙度越大,LOF 孔隙率越高,加上激光束穿透致密粉末层的动力不足,即组织密度越低[68],进而会导致打印316L 的部件存在部分熔化现象[69]。

重熔是在凝固层上进行的一种能够改变合金组织、提高合金性能的工艺。一些研究发现,激光表面再熔化有助于提高零件表面性能。Yu 等[70]通过SLM重熔制造了 AlSi10Mg,使零件的表面粗糙度值从20.67 μm 下降到11.27 μm,同时提高了零件的相对致密度[71]。不同放大倍数下样品的SEM 图像(左半部分:无重熔;右半部分:重熔)如图16 所示,可以看到,重熔工艺能够明显减小制件表面的粗糙度。Kurzynowski 等[72]研究表明,重熔SLM-316L 制件的缺陷有所减少,晶粒取向偏差有所增大,硬度得到了提高。重熔可以使平均晶粒尺寸变大,虽无法提升试样的拉伸强度,但能够增大塑性和显微硬度。力学性能的增强是由于重熔前先凝固的相邻轨道及层间旋转有助于使晶粒生长到一个不易发生滑移的方向。研究表明,重熔及较小的扫描间距能调整晶粒外延水平生长去向以抵抗滑移,进而显著提高样品的耐磨性和硬度,且使样品保持优异的相对密度,即可用于提高SLM 加工构件的表面性能。

图16 不同放大倍数下样品的SEM 图像[73]Fig.16 SEM images of specimens at different magnifications[73]

2.6 光斑、点距和曝光时间

在SLM 工艺中,激光光斑大小会显著影响金属样品的力学性能。一般较大的激光光斑尺寸能保证SLM 打印过程的稳定性及构建速率,也可以减少过热,从而提高力学性能[74]。Bäuerle[75]研究表明,光束中心的最高温度与激光束的直径成反比,即较小的激光光斑尺寸意味着更集中的能量输入,能使熔池温度急剧上升,且易于生成匙孔,进而增大制件的孔隙率。

如图1 所示,点距离(PD)的定义为2 个连续激光点之间的距离,而曝光时间(ET)是指其中一个光斑被激光源加热[27]所需的时间。较大的PD 表明连续激光光斑中心间距的增大使光斑重叠的区域变小,从而导致表面粗糙。不同点距离和曝光时间下的孔隙率变化如图17 所示。可以观察到,较大的点距离导致粉末床熔化能量不足,形成了孔洞和缝隙。延长曝光时间可以使熔体轨迹变宽,同时高激光能量密度会增大近圆角孔隙(如A3-1)的形成。较高的ET和较低的PD 会降低表面粗糙度和孔隙率,因为粉末床在相对较长的激光作用下能够充分熔化,这有利于产生光滑表面[66,76]。

图17 不同点距离和曝光时间下的孔隙率变化[60]Fig.17 Change in porosity measured by optical image analysis at different point distances[60]

2.7 构建方向(倾斜角)

顶面与倾斜角θ的示意图如图18 所示。构建方向被定义为沿试样建造的方向;倾斜角为打印顶面与基板的夹角,对SLM-316L 的残余应力和晶粒形态有显著影响。Ni 等[7]研究发现,0°试样的平均残余应力为400 MPa,几乎是90°试样的2 倍。在制造过程中频繁的加热和冷却循环会造成显著的温度梯度,产生包含残余应力的高应力场。为了释放这种残余应力,样品会产生孔隙和裂纹。如图19 所示,随着倾斜角度的增大,制备样品的孔隙和裂纹逐渐增多,导致其致密化降低,同时裂纹的产生会伴随气孔和球化行为。孔隙将成为应力集中区,在静态和循环载荷下影响样品的力学性能[77]。拉伸断裂的主要失效模式是韧性断裂,而90°试样的拉伸断裂属于脆性断裂。Lin等[78]沿平行构建方向选取了不同高度的3 个平面进行了EBSD 扫描,如图20 所示,从EBSD 方向能清楚地观察到SLM 正交激光扫描策略的扫描轨迹。随着与底面距离的增大(见图20a~c),<001>晶粒的体积分数从18.7%(平面A)逐渐下降到12.1%(平面C)。不同平面的晶粒度分布如图20d 所示,可以看出,与其他平面相比,平面C 具有更多的小尺寸晶粒。平面A、平面B 和平面C 的平均晶粒直径分别为8.74、8.44、8.36 μm。Gu 等[79]研究表明,晶粒尺寸沿构建方向(从下到上)逐渐减小,试样晶粒是大等轴晶粒和小柱状晶粒的混合物,而水平试样具有大柱状晶粒。与顶部位置相比,样品底部位置在SLM 过程中经历了更多的热循环,导致晶粒生长。

图18 顶面与倾斜角θ 的示意图[7]Fig.18 Schematic diagram of the top surface and the inclination angle θ[7]

图19 不同倾角的顶面微观形貌[7]Fig.19 Micromorphology of the top surface at different inclination angles[7]

图20 不锈钢样品不同平面的晶粒取向图及不同平面的晶粒直径分布[78]Fig.20 Grain orientation diagram of different planes of stainless steel specimen and grain diameter distribution in different planes of the specimen[78]: a) plane A; b) plane B; c) plane C; d) grain diameter

3 SLM-316L 制件的后处理技术对性能的影响

3.1 表面机械磨损处理(SMAT)

将表面严重塑性变形(SPD)技术用于制造业,可以提高耐腐蚀、力学和摩擦学性能[80]。喷丸处理、超声波喷丸处理和喷砂处理统称为表面机械磨损处理(SMAT),可以在零件表面引起严重的塑性变形,进而导致晶粒细化[81]。喷砂处理利用压缩空气压力将介质颗粒近垂直喷射到样品表面,可以去除SLM316L 样品表面的球状颗粒和孔隙,抑制腐蚀裂纹的形成。喷砂后,钝化膜更加稳定,可以促进表面/次表面的晶粒细化[82]。SMAT 处理是用超声波(20 kHz 的频率振动)驱动钢球冲击试样表面,通过钢球产生的连续冲击动能形成塑性变形场。SMAT 与喷丸处理类似,不同之处在于SMAT 中使用的钢球更大且呈完美球形,冲击速度更高且碰撞角度是随机的。SLM 零件的表面含有部分熔化的粉末颗粒,导致表面粗糙度高,通过SMAT 后处理可以显著降低表面粗糙度并提高制件显微硬度。在SLM 过程中,最初在表面附近产生的拉伸残余应力在SMAT 后转化为压缩残余应力。拉伸试验结果表明,SMAT 样品的力学性能随着处理强度的增大而提高,即SMAT 适用于SLM-316L 零件的后处理,可以降低其表面粗糙度、增大显微硬度、转化压缩残余应力和提高抗拉强度[83]。

3.2 电解抛光

电解抛光(EP)通常用于改善SLM 内部结构的表面光洁度,可以明显提高制件表面质量。EP 因优异的材料去除率、高加工效率和无损伤特性而广受欢迎。将EP 作用于SLM 制件的未烧结粉末和烧结区域[84],可以使其逐渐溶解,进而降低表面粗糙度。Chang 等[85]提出将SLM 晶格结构的过电位和常规EP工艺组合,实现了平均表面粗糙度从最初的8 μm 降至0.18 μm。尽管人们一直关注SLM 表面质量的改善问题,但尚未深入研究EP 过程中不同SLM 结构缺陷的去除机理、去除效率及其实际应用前景。

3.3 热处理

热处理(HT)主要用于释放SLM 过程中形成的应力并降低孔隙率[86],其中部件经历了加热和冷却循环,获得了均匀的微观结构,物理和力学性能都得到了提高。Zhu 等[87]采用固溶处理在1 050 ℃和1 150 ℃下对SLM-316L 试样进行了2 h 的HT,后分别空冷和水冷,研究表明,成形试样由具有熔池边界的柱状晶体组成。HT 后,熔池边界和枝晶消失,奥氏体晶粒生长,晶粒主要由柱状晶体组成,柱状晶体在1 050 ℃高温处理后沿平行于热流方向生长,在<101>方向上有明显的织构。如图21 所示,HT 后,从HT-1(600 ℃/2 h/空冷)到HT-2(850 ℃/2 h/空冷),熔池及其胞状和带状结构的边界逐渐消失,并产生了新的晶粒。研究发现,与打印样品相比,1 000 ℃以上的HT 样品的再结晶晶粒尺寸明显增大[88]。热处理实质上改变了试样的最终显微组织和力学性能,HT 及初始样品的综合性能均超过了传统制造的不锈钢零件的性能[89],与热轧316L 板材相比,打印态奥氏体的特殊组织使其屈服强度提高了近1 倍,但极限抗拉强度的提高幅度很小,断口伸长率降低了40%。

图21 SLM 竣工和热处理试样的微观结构(构建平面)[88]Fig. 21 Microstructure (construction plane) of SLM as-built and heat-treated specimens[88]

3.4 热等静压

热等静压(HIP)处理通常为在竣工零件上同时施加一定时间的温度和压力,主要是为了最大限度地减小孔隙率、释放应力和提高疲劳寿命[90]。Greitemeier 等[91]研究发现,在AM 制造的Ti6Al4V 的试样上进行了HIP(920 ℃/100 MPa/2 h/氩气气氛)与HT(710 ℃退火2 h)实验,结果表明,HIP 试样的孔隙率最小,残余应力最低,疲劳性能最好。Petrovskiy 等[92]在冷喷涂Ti6Al4V 制件上进行了HIP,使样品孔隙率降低至0.2%,并将拉伸强度和延展性提高到接近参考值(拉伸强度为950 MPa,伸长率为13.5%)。与原始构件相比,高温高压会引起孔隙率降低、元素扩散以及材料再结晶等拉伸性能显著增强。Lavery 等[60]研究发现,即使在最佳激光能量输入下,制件总孔隙率也可能高于1%~2%。采用HIP 有助于消除裂纹并降低孔隙率到1%以下,经HIP 处理后,316L 试样具有更均匀的微观结构以及更大的晶粒和更清晰的晶界,屈服强度得到显著降低,极限拉伸强度峰值和伸长率得到增大,且从HIP316L 样品的断裂表面上可以看到,延展性也得到了提高。

其他后处理技术包括精加工(FM)、振动表面精加工(VSF)和拖曳精加工(DF)等,通常可以用来提高零件表面特性[93]。DF 和VSF 常使用陶瓷磨料颗粒,而FM 常使用CNC 车削中心。经DF、VSF、FM处理后,表面粗糙度分别提高了60%、40%、75%。此外,由于表面的应变硬化,经FM 处理后,样品的硬度提高了14%。

4 总结与讨论

综述了SLM-316L 制备全流程前中后期原始粉末、工艺参数及后处理方式的研究现状,提出了通过调控SLM-316L 不锈钢的影响因素来预测成形零件力学性能的学术观点。随着研究的不断深入及SLM技术的不断应用,SLM-316L 的研究也存在一些亟待解决的问题与挑战,提出以下观点:

1)较差的原始粉末特性,如原始粉末质量差、非球形粉末颗粒形状以及粉末粒度宽,可能会导致粉末床密度较低,并最终导致制件孔隙率升高。

2)较低的激光输入功率/能量密度和较快的激光扫描速度会导致样品密度差。较高的激光输入功率/能量密度、较慢的激光扫描速度、较大的扫描间距、较小的层厚和点距离可以获得更好的试样密度,但会增大晶粒尺度,导致力学性能降低。通过调整工艺参数组合来控制熔池形貌、晶粒生长尺寸及织构的形成,可以提升SLM-316L 的屈服强度、表面硬度以及抗拉强度等。

3)通过后处理可以提高SLM-316L 的性能。后处理结果表明,通过改变微观结构可以提高制件性能,所以应该根据目标最终性能需求选择最佳后处理技术。

4)为获取更加优异的SLM-316L 性能,还得从在金属微观结构的形成及位错密度、晶胞结构和溶质偏析等方面对凝固速率进行更深入的研究。同时,在提升制件性能时,减少生产时间和降低生产成本也是需要考虑的问题。