Al6063 管件外增量成形工艺研究

2023-12-21肖征宇杨晨

肖征宇,杨晨

(南京理工大学 机械工程学院,南京 210094)

管类零件具有强度高、灵活性好、节省材料等优点,在当今社会的各行各业中都有着十分广泛的应用。传统的管件加工方法如冲压成形[1]、液压胀形等在生产过程中容易出现加工缺陷,常见的有管壁破裂、管端起皱、尺寸偏差等,并且需要模具,生产成本高,难以满足当今社会对管类零件的生产要求[2-3]。增量成形技术作为新兴的塑性成形技术,采用分层制造的思想,利用工具头在被加工工件上按预定轨迹移动形成局部的塑性变形,局部塑性变形进行累积最终获得目标制件[4]。从理论上来说,它可以加工任意形状的零件,有着无需模具、设计生产周期短、生产成本低等优点,非常适合多品种、小批量产品的生产加工,具有很大的应用空间和发展前景[5]。自20 世纪90年代增量成形被日本学者松原茂夫提出以来,便引起了国内外众多学者的关注,增量成形发展至今,衍生出了单点增量成形[6-9]、两点增量成形[10-12]、双面增量成形[13-14]、混合增量成形[15-16]等多种形式,使该技术的应用范围进一步扩大。

当前对增量成形技术的研究以金属薄板居多,Zhou 等[17]研究了钣金件单点增量成形工艺的多级刀具路径优化,研究发现,两阶段成形可以有效提高成形精度,缩短成形时间。Gohil 等[18]研究了超声波振动辅助单点增量成形中振动幅度的影响,通过对AA3003 铝板进行实验研究,确定了超声波振动幅度和强度的临界值,标记了超声波软化和硬化区域。近年来,增量成形技术逐渐向管材成形拓展,权成等[19]针对传统扩口成形在加工长锥管时困难的问题,利用增量成形技术进行了管材管端成形实验,并验证了其可行性和可靠性。王成等[20]对内凸螺旋波纹管增量成形的工艺进行了研究,总结了一些工艺参数对成形结果的影响规律。Hamed 等[21]通过实验与模拟进行了多级单点增量成形的薄壁管扩口工艺研究,结果表明,多级单点增量成形工艺可使扩口角度至少增大100%,管端锥形扩口壁厚分布分为减薄区和变厚区。国内对管材增量成形的研究刚刚起步,且进行的研究大多是从管件内部开始的内增量成形,对管件外增量成形的研究很少。因此,本文进行了管件外增量成形工艺研究,利用Abaqus 软件对成形过程进行了数值模拟以及实验验证,实现了3 种目标管件的成形,并对成形件的成形质量进行了分析。

1 有限元模型建立

1.1 管件外增量成形原理

管件外增量成形原理如图1 所示,整个成形过程在车床上进行。将管件套在芯轴上,利用三爪卡盘进行固定,芯轴可以防止在卡盘夹紧管壁时管壁因卡盘的夹紧力作用而变形,管件跟随车床主轴按一定速度转动,成形工具头按照设定的进给路径和进给速度进行进给运动,管件因工具头和管壁间的挤压力大于管件材料的屈服强度而发生局部塑性变形,局部塑性变形进行累积得到目标成形件。

图1 管件外增量成形原理Fig.1 Principle of external incremental forming of pipe fittings

1.2 有限元模型的建立

本文模拟和实验均采用长度 120 mm、直径50 mm、壁厚1.5 mm 的Al6063 铝管,设计3 个理想管件形状如图2 中所示。

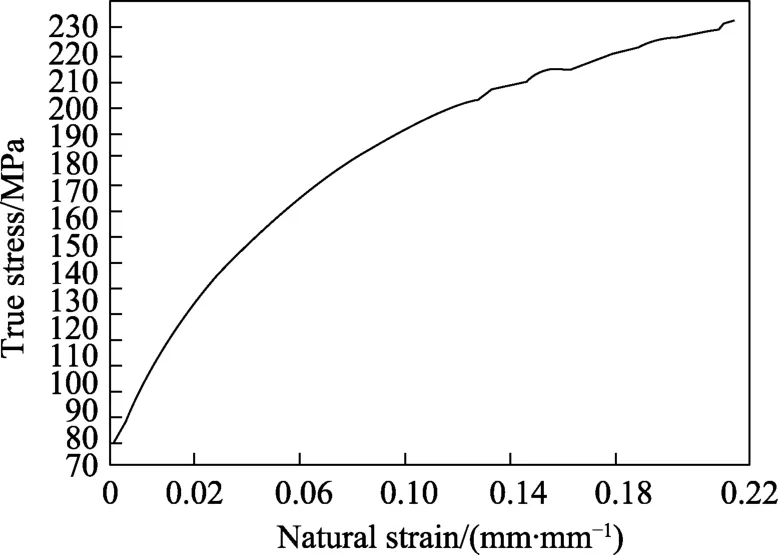

为对管件外增量成形的成形效果进行研究,基于Abaqus/Explicit 平台建立管件外增量成形的弹塑性有限元模型。在建模时将管件设置为可变形塑性体,将工具头和芯轴设置为刚体以节约计算量,管件的几何尺寸前文已述,加工工具头的直径为5 mm,工具头与管件之间的摩擦因数为0.1。在Abaqus 中可选用的单元类型有实体单元和壳单元,其中壳单元处理塑性变形问题过程中的剪切变形问题更为精准,且与实体单元相比,具有计算时间短、精度高的优点,因此本文选用壳单元作为管件的单元类型。模型采用的材料为 6063 铝合金,其物理性质如下:弹性模量为69 GPa,泊松比为0.33,屈服强度为110 MPa,抗拉强度为180 MPa,断后伸长率为12%,应力-应变属性如图3 所示。管件的网格尺寸为1 mm,工具头的网格尺寸为0.5 mm,芯轴不参与分析因此不划分网格,最终共生成19 258 个网格单元,单元类型为S4R显式四节点壳单元,整体建模结果如图4 所示。由于加工的目标管件是直管而非波纹管,因此在本文涉及的模拟和实验中,工具头的运动路径均为径向进给和轴向进给的组合,进给均为匀速进给,通过搭配径向进给和轴向进给的成形道次和进给量即可实现不同形状管件的成形。

图3 6063 铝管塑性应力-应变曲线[22]Fig.3 Plastic stress-strain curve of 6063 aluminum pipe[22]

图4 有限元模型Fig.4 Finite element model

2 结果与讨论

管件外增量成形的数值模拟结果如图5 所示。现对成形结果进行讨论。

图5 管件成形数值模拟结果Fig.5 Forming numerical simulation result of pipe fittings: a) single groove; b) double groove; c) taper of tube end

2.1 管件增量成形的管端变形

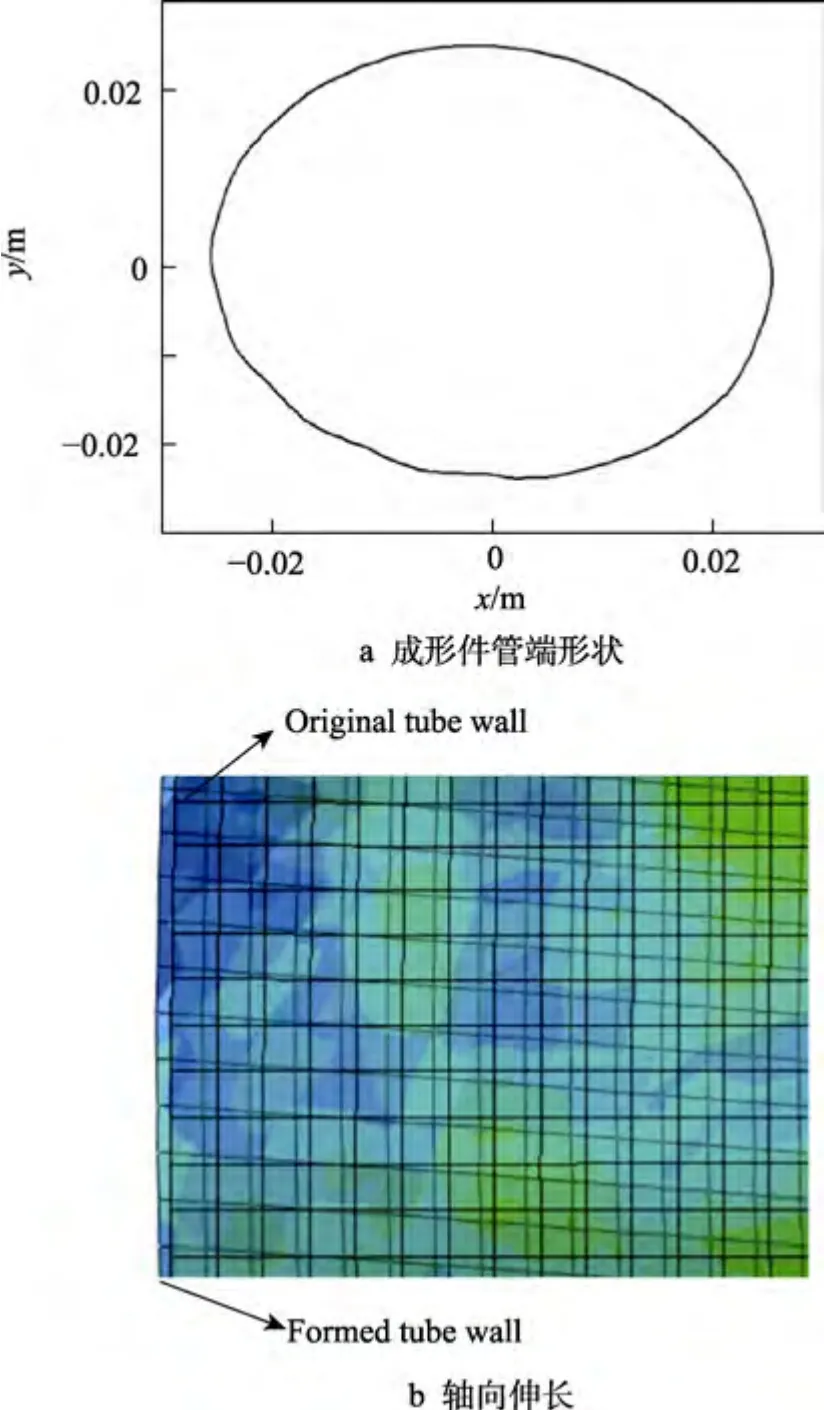

模拟实验的结果如图6 所示。管端变形是指成形后的管件管端不圆并且在轴向上相对于原始管件会有一定的伸长,文献[23]对这一现象也有所提及。产生这种现象是因为在管件成形过程中,由于工具头的运动,材料在管件上不断流动,产生微小的塑性变形,由于管端距离固定端比较远,在离心力的作用下,处于相对不稳定的状态,这些微小的塑性变形在管端不断积累,最终导致管端发生变形现象。图6a 为单凹槽成形件的管端形状,其曲线所有坐标均由Abaqus导出,因此可以准确反映管端圆度。椭圆度可以反映圆形截面的失圆情况,根据椭圆度的计算方法可知,图 6a 中最大直径为 52.062 6 mm,最小直径为47.006 6 mm,因此计算可得椭圆度为10.11%。单凹槽、双凹槽、管端锥形3 组模拟的轴向伸长量最大值分别为0.229 3、0.591 7、1.447 mm,其中单凹槽成形的最小,管端锥形的最大。在3 组模拟中,管端锥形成形的管端变形现象最为明显,这是因为在这组模拟中工具头位置离管端最近,并且在成形过程中工具头需要移动到管边缘位置,因此塑性变形积累的速度远快于另外2 组。其他2 组由于工具头距离管件端部较远,管端变形程度要小一些。对比单凹槽成形和双凹槽成形可知,双凹槽成形的成形道次更多,因此管端积累的材料流动也更多,轴向伸长更大。可以得出结论:工具头距离管端越近,成形道次越多,管端变形越大。从增量成形的原理来看,管端变形是难以避免的现象,但是可以通过成形后采用线切割的方法将变形部分切除,或通过改善工艺参数来减小其对工件的影响。

图6 管端变形现象示意图Fig.6 Schematic diagram of pipe end deformation:a) shape of formed pipe end; b) axial elongation

2.2 管件增量成形的壁厚分布

在增量成形过程中,材料在管件内的流动没有明确的规律,这会影响成形件的壁厚分布。文献[24-25]研究了单点增量成形中的壁厚减薄问题。为了研究管件成形后的壁厚分布情况,以单凹槽成形为例,在管壁成形区选择适当的间隔点作为壁厚测量节点,以25 个测量点为一个测量路径,如图7a 所示。共选取3 个测量路径,将路径上的测量点壁厚导出并绘制壁厚分布曲线如图7b 所示。可知,管件的外增量成形与内增量成形在壁厚分布上存在差异,成形区的壁厚均大于初始壁厚,即管件的外增量成形会导致壁厚增厚。同时,壁厚曲线起伏趋势不同,表明成形区的壁厚分布没有规律。出现壁厚增厚现象是因为在成形过程中,由于工具头的运动,管壁材料在成形区域发生了堆叠。

2.3 管件增量成形的表面质量

表面质量能否符合加工要求是产品是否合格的重要评判标准,因此必须对管件外增量成形的成形件进行表面质量研究。表面粗糙度是物体表面质量的直接体现之一,Abaqus 无法直接提取表面粗糙度,因此采用间接研究方法,即提取成形后管壁指定轮廓上指定点的坐标值,利用坐标值绘制出管壁的轮廓曲线,计算管壁的直线度,以此判断管件的表面质量是否符合要求。

以单凹槽成形为例,将成形后的管件剖开,沿图8 所示路径选取25 个测量点,提取测量点的坐标值并绘制轮廓曲线如图9 所示。可以看出,模拟轮廓曲线与CAD 曲线的主要差异在管壁圆角处,受限于成形机理,增量成形难以严格控制圆角尺寸。根据直线度的计算方法,得到管壁位移最大为3.25 mm,最小为2.91 mm,因此管壁的直线度偏差为0.34。根据测量点的坐标值可以发现:在径向进给量为1 mm 的情况下,管壁水平区域位移标准差为1.236 51×10−4,其他参数不变,以径向进给量为0.5 mm 进行再次模拟,选取相同的路径测量发现标准差为1.107 02×10−4,因此,当进给量为0.5 mm 时,表面落差更小、更稳定,说明适当减小径向进给量可以提高表面质量。从图9还可以观察到,数值模拟曲线并未呈现理想的完全对称形状。这是由于塑性成形机制的影响,导致在后续成形过程中管壁会对已成形管壁的几何形状产生影响。改变工具头的轴向进给速度再次模拟可以发现:过大的轴向进给速度会降低管件的表面质量,并发生“管端起皱”现象,如图10 所示。

图8 测量节点Fig.8 Measurement nodes

图9 轮廓曲线对比Fig.9 Profile curve

图10 管端起皱现象Fig.10 Pipe end wrinkling

2.4 管件增量成形的成形力

研究成形过程中的成形力有利于理解和控制成形过程。为了方便分析,可将工具头在成形过程中受到的力正交分解为轴向力Fa、径向力Fr、切向力Ft。以单凹槽成形为例,利用Abaqus 软件导出管件在成形过程中的成形力。3 个方向上成形力随成形过程的变化情况如图11 所示。可以看到,径向力Fr最大,轴向力与切向力较小且比较接近,因此径向力是实现变形主要的力,可将其作为成形力的评价指标。径向力的变化趋势是先增大后逐渐稳定。这是由于在成形开始阶段,管件尚未发生连续的塑性变形,工具头与管壁之间仅存在较小的摩擦力和变形力。随着加工过程的进行,管件材料逐渐填满了工具头与管壁之间的空隙,工具头需要克服管件材料的强度以使其发生连续的塑性变形,因此成形力会增大。随着加工过程的进行,管件材料的流动逐渐达到一种平衡状态,并发生加工硬化现象,从而导致成形力逐渐趋于稳定。

图11 成形力变化曲线Fig.11 Forming force variation curve

为探究工具头直径对成形力的影响,分别在工具头直径D为4、4.5、5、5.5、6 mm,其他条件相同条件下进行模拟,结果如图12 所示。可以看出,工具头直径越大,成形力越大。这是因为工具头直径越大,同一时间与管件的接触面积也越大,管件发生弹性变形和塑性变形需要的力越大,因此成形力越大。工具头直径在一定范围内越大,成形件的表面越光滑,但是成形过程的不稳定性也会增大,容易出现“橘皮现象”[26]。

图12 不同工具头直径D 时的成形力曲线Fig.12 Forming force curve at different tool head diameter D

3 成形实验

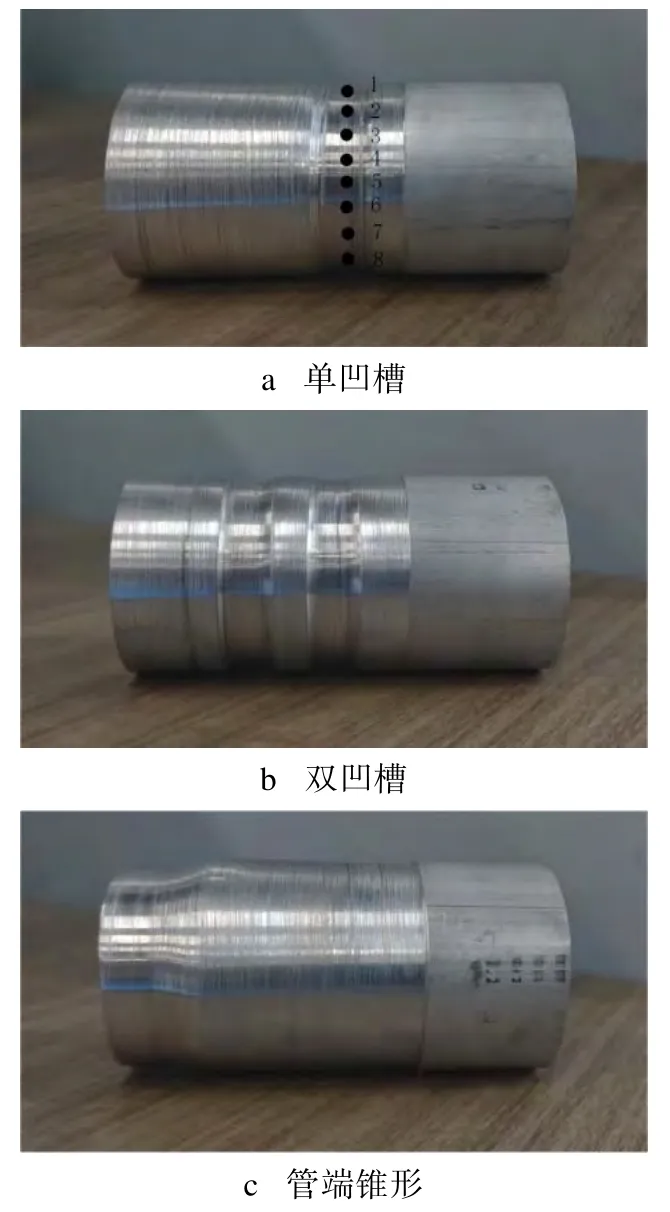

为了验证模拟结果的正确性,进行管件外增量成形实验研究。实验平台如图13 所示,实验设备由自制成形工具头、普通车床组成。实验的管件和工具头几何尺寸与模拟时的一致。实验时按指定径向进给量和轴向进给量控制工具头挤压管件,在成形过程中添加润滑油以减小摩擦力,实验车床的刚度较差,这会在一定程度上影响成形管件的对称性,成形结果如图14 所示。成形管件的表面质量良好,没有明显的褶皱与裂纹,说明管件外增量成形的成形原理可靠,可以实现预期的成形效果。为了验证模拟结果的可靠性,测量5 组单凹槽成形管件成形前后的长度,计算管件的最大轴向伸长量并与模拟结果进行对比,结果如图15a 所示。5 组实验管件的轴向伸长量平均值为0.209 6 mm,模拟结果为0.218 mm;在管件成形区管壁上取8 个壁厚测量点,测量出的实际壁厚分布情况与模拟结果对比如图15b 所示,可以看出搭配实验结果与模拟结果基本一致。

图13 实验平台Fig.13 Experimental platform

图14 管件增量成形实验结果Fig.14 Experimental results of incremental forming of pipe fittings: a) single groove; b) double groove;c) taper of tube end

图15 实验结果与模拟结果的对比Fig.15 Comparison between experimental results and simulation results: a) comparison of axial elongation;b) comparison of thickness

4 结论

通过对管件外增量成形的成形过程进行数值模拟与实验研究,可得到以下结论:

1)管件外增量成形试样会出现管端变形和壁厚增厚现象,管端变形具体表现为管端不圆和轴向伸长,且工具头距离管端越近,成形道次越多,管端变形越严重。

2)成形件的表面质量与径向进给量和轴向进给速度成反比,成形件圆角的几何尺寸难以精确控制,为了进一步提高成形精度,后续需对成形过程的工艺参数进行更详细的研究。

3)在成形过程中,径向力是主要的成形力,成形力随着成形过程的进行而先增大后逐渐平稳,工具头直径越大,成形力越大。