2 000 MPa 级热成形钢双光斑激光焊接接头成形研究

2023-12-21张文广刘岩杜安娜杨栈琳李博

张文广,刘岩,杜安娜,杨栈琳,李博

(沈阳大学 a.机械工程学院 b.辽宁省先进材料制备技术重点实验室,沈阳 110044)

随着制造业的发展,汽车节能减排和高安全性成为必然的发展趋势,汽车轻量化是实现节能减排的有效途径[1-3]。研究发现,汽车质量每降低10%,汽车燃油效率将增大6%~8%[4-6]。因此,轻质、高强的材料在汽车结构中的使用率越来越高。为满足汽车不同零部件的各种使用场景,多种性能符合的材料得到使用,如铝合金、镁合金、超高强度钢、碳纤维复合材料等[7-9]。其中超高强度钢以其成形载荷小、回弹量小、成形精度高等特点广泛应用于汽车车身关键结构件和安全零部件制造中,如汽车A 柱、B 柱、防撞梁等[10-12]。

热成形钢具有优良的强度和机械安全性,在高温加热后冷却,会使其内部奥氏体组织转变为马氏体组织。一般热成形钢的强度在1 000 MPa 以上,并且使用热成形工艺能解决普通高强度钢成形困难、回弹严重等问题,以及高强钢强度与塑性之间的矛盾[13-15]。与氩弧焊、混合气体保护焊相比,以激光焊接的方式对高强度钢进行焊接,具备密度集中的特点,所得到的焊缝热影响区较小,焊缝深宽比大,宏观形貌较为美观[16-18]。Li 等[19]使用500 W 低功率光纤激光器对A304 不锈钢进行了激光焊接,结果表明,增大激光功率会导致熔深和熔宽增大,但熔宽增大得并不明显,而提高焊接速度会降低焊缝熔深和熔宽。韦春华等[20]使用IPG-YLS-6000-S4 型激光器对1.4 mm 的DP980 高强双相钢进行了激光拼焊,研究发现,减少热输入可以减短接头焊缝的宽度;在合格的宏观形貌下,可以通过降低热输入来获得合适的焊缝宽度。田飞等[21]使用IPG-YLS-6000 型光纤激光器对DP780 高强钢进行了对接焊接,研究发现,当热输入较低时,接头横截面形貌呈现上面宽、下面窄的状态;增大热输入会减小焊缝上下宽度差。徐佳伟等[22]使用IPGYLS-6000 高功率激光器对921A 钢板进行了焊接,研究发现,增大激光功率可直接提高激光束的线能量密度,获得较大的熔深、熔宽;正向增大离焦量能够增大光斑直径,获得较宽的焊缝;增大焊接速度,可以获得宽度较小的熔宽(单位时间内热输入减小)。Lin等[23]对316 不锈钢在双光斑激光焊接下的焊缝表面进行了质量评估,对环形双光斑和单光斑进行了比较。通过调整中心和环形激光束的功率分布,发现环形光斑激光焊接过程中的飞溅大大减少,焊接过程更加稳定。

目前,对1 500 MPa 级以上热成形钢进行激光焊接工艺的研究较少。常规激光焊接具备高热输入和快速冷却的特点,其焊接接头容易出现应力集中现象,从而产生焊接裂纹。对于薄板材料,其本身的力学强度较低,更容易出现焊接裂纹的问题。双光斑技术可精确控制焊接能量的分布,不仅可有效降低焊接接头的应力集中、减少裂纹的产生,还能够减少激光焊接中飞溅等问题。基于此,本文采用双光斑激光焊接技术对1.4 mm 厚的2 000 MPa 级热成形钢进行实验。通过单项变量法获得了多组实验数据,对焊接接头的宏观形貌进行了分析,揭示了不同工艺参数(激光功率、焊接速度、芯环比、离焦量)对焊接接头正背面形貌以及熔深和熔宽的影响。

1 实验

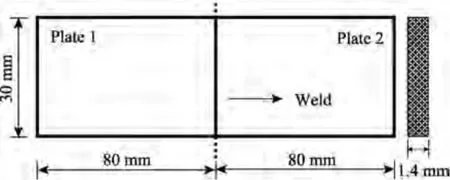

选用由本钢公司生产的PHS2000 型热成形钢作为焊接母材,其化学成分如表1 所示。实验采用的焊接方式和钢板的尺寸如图1 所示,实验使用的激光设备如图2 所示。本次实验采用TRUMPF TruDisk 5000型双光斑激光器,其焦距为564 mm,最大工作功率可以达到5 000 W。芯环比是双光斑激光器的关键参数,中心光斑功率占总功率的百分比即为芯环比。双光斑激光焊接能够利用光斑外环前部、中心光斑和外环尾部来分别达到预热材料、形成匙孔、稳定熔池的作用,搭配德国Kuka 焊接工业机器人对钢板进行对接焊接。焊接保护气体选用99.99%纯度的高纯氩气,气体流速设置为20 L/min。本实验基于不同的激光功率(4 100~4 700 W)、焊接速度(50~250 mm/min)、芯环比(50%~75%)和离焦量(−4~0 mm)设置了5组不同参数,得到了20 组焊接接头形貌图。

图1 焊接方式及尺寸Fig.1 Welding method and size

图2 激光焊接设备Fig.2 Laser welding equipment

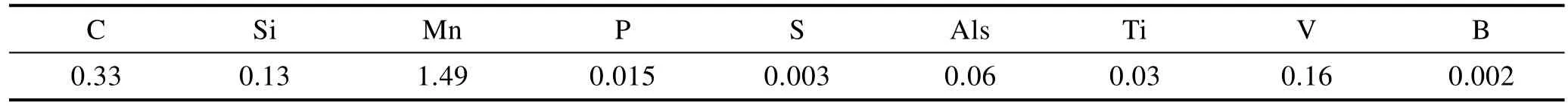

表1 PHS2000 型热成形钢化学成分Tab.1 Chemical composition of PHS2000 hot stamping steel wt.%

在焊前预处理阶段,使用砂纸对试件焊接面进行打磨,并采用体积分数为4%的硝酸酒精溶液清洁焊接表面的油脂和杂质。焊接接头熔深、熔宽测量方法如图3 所示。焊后采用型号为OLYMPUS BX51M 的金相显微镜(OM)观察焊缝熔深和熔宽的变化,对比焊接接头的宏观形貌,并通过计算得到深宽比。

图3 熔深、熔宽测量方法Fig.3 Measurement method of melting penetration and melting width

2 结果与分析

2.1 激光功率对焊接接头宏观形貌的影响

在焊接速度为150 mm/min、芯环比为65%、离焦量为−2 mm 条件下,在4 100~4 700 W 区间内增大激光功率,增量设为300 W。不同激光功率下焊接接头正背面形貌与横截面如图4 所示,可以看到,当激光功率为3 500~4 400 W 时,焊接接头的正面、背面成形均良好,焊缝的宽度略有增大。而当激光功率进一步增大到4 700 W 时,在图4e 中发现焊缝后半部出现烧穿缺陷。这主要是因为此参数的激光功率密度过高,导致焊接试件过热。当激光辐射区域的金属受到高能激光束作用时,其温度迅速上升并达到熔点以上,导致金属发生熔化现象。在这个过程中,部分区域甚至被气化,而金属整个板厚也逐渐熔化。然而,由于激光能量高度集中和焊接冷却快速的特点,若熔化金属未能及时填充最底部板材的区域,就容易产生图4e 中的烧穿情况。

图4 激光功率对焊接接头宏观形貌的影响Fig.4 Effect of laser power on macroscopic morphology of welded joints

激光功率对焊接接头熔深、熔宽和深宽比的影响如图5 所示。在激光深熔焊中,高能激光束辐射至焊接试板内部,形成匙孔并引起菲涅尔吸收效应。这会导致功率密度升高,从而对焊缝的熔深和熔宽产生影响[24]。由图5 可知,深宽比呈先下降后上升再下降的趋势,并在4 100 W 功率时出现一个拐点。在该拐点处,深宽比值为1.22。焊接接头的熔宽在3 500 W 时最小,为1.10 mm,在4 400 W 时最大,为1.21 mm。熔深在激光功率为3 500~4 400 W 时呈上升趋势,最大值为1.44 mm,而在4 700 W 时,熔深降低到最小值,为1.35 mm。这主要是因为随着激光功率的增大,提供的热量更多,使金属熔化的范围更广,但在4 700 W 时,由于激光功率过大,焊缝处产生的匙孔贯穿了整个板厚,并且在此过程中,由于小孔内熔化金属的流动性,部分焊缝金属因重力作用而向下塌陷,进一步影响了熔池的稳定性,最终导致熔深下降。

图5 激光功率对焊接接头熔深、熔宽和深宽比的影响Fig.5 Effect of laser power on penetration, width and penetration to width ratio of welded joints

2.2 焊接速度对焊接接头宏观形貌的影响

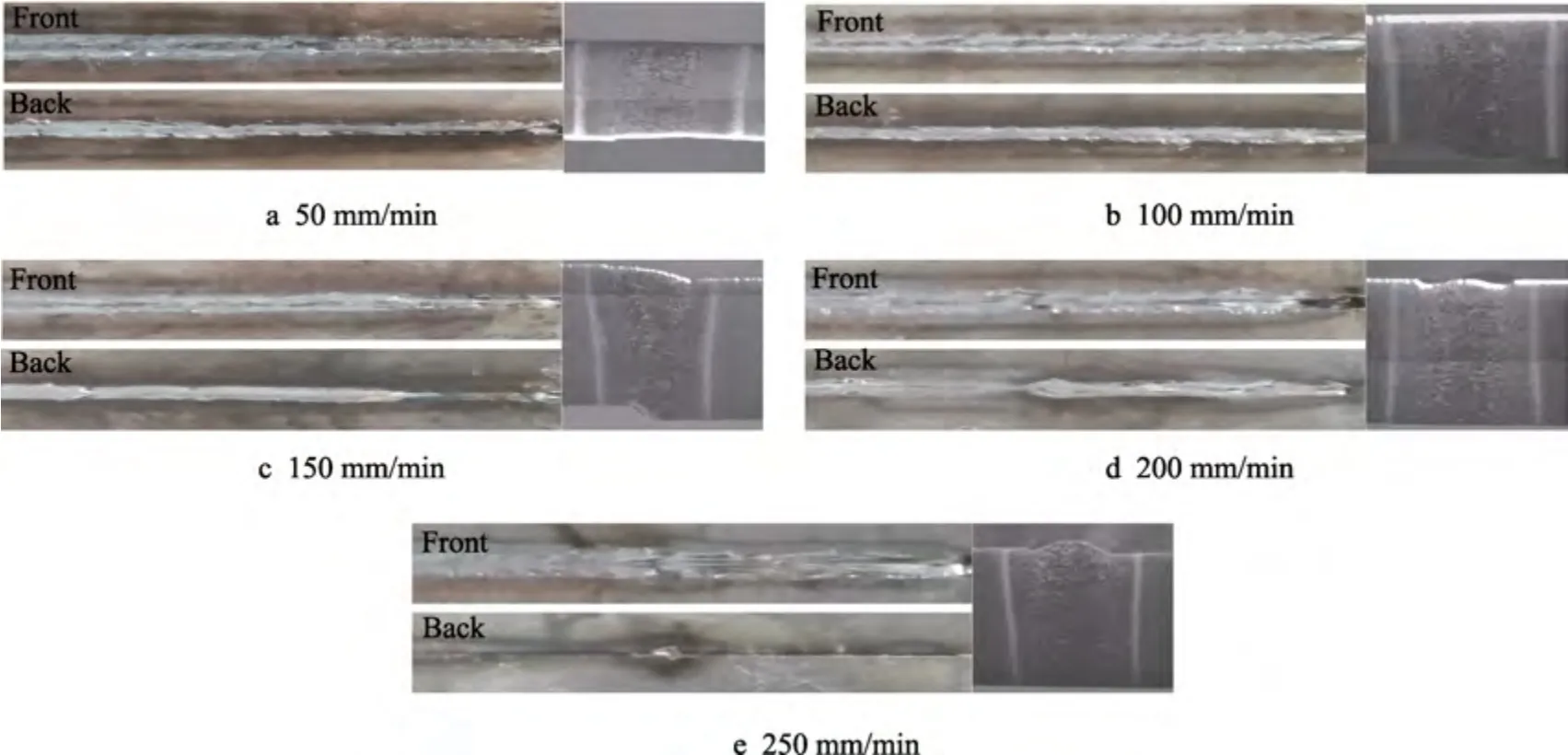

在激光功率为4 100 W、芯环比为65%、离焦量为−2 mm 条件下,在50~250 mm/min 区间内改变焊接速度,增量设为50 mm/min。不同焊接速度下焊接接头正背面形貌与横截面如图6 所示。如图6a 所示,当焊接速度为50 mm/min 时,在焊缝后端发生了焊缝金属下塌的现象。从图6d 可以看出,当焊接速度为200 mm/min 时,焊缝中段出现未焊透的情况。而在图6e 中,随着焊接速度继续增大到250 mm/min,焊缝背面几乎全部未被焊透。由图6d 和图6e 可以看出,在焊接速度为200 mm/min 和250 mm/min 时,焊缝后端均出现了局部咬边缺陷。焊接速度的大小在一定程度上影响着单位时间内的焊接热输入,如果焊接速度相对较慢,小孔内熔化金属则会增多,而金属的表面张力无法维持宽而大的熔池内液态金属量,反冲压力和固液表面张力在没达到理想的平衡情况下,会导致焊缝发生下塌现象[25]。此外,未焊透的主要原因在于焊接速度过快,单位时间内的热输入不足,使匙孔熔化深度不够。在这种情况下,钢板表面的固相和液相对激光的吸收率都不足,由材料气化而产生的等离子气体与激光相互作用的效果减弱,从而导致焊缝部分区域出现未熔合的情况。

图6 焊接速度对焊接接头宏观形貌的影响Fig.6 Effect of welding speed on macroscopic morphology of welded joints

焊接速度对焊接接头熔深、熔宽和深宽比的影响如图7 所示。可以看出,随着焊接速度在50~250 mm/min内逐步增大,焊接接头的熔深、熔宽大体呈现下降趋势。熔深从1.42 mm 缓慢下降到1.33 mm,而熔宽从1.44 mm 下降到1.02 mm,变化幅度较大。深宽比最大值出现在焊接速度最小时,最大值出现在焊接速度最大时,在焊接速度为150 mm/min 处出现一个拐点,此时的深宽比为1.22。随着焊接速度的增大,激光停留时间缩短,熔池高温停留的时间也变短,导致热输入减小,进而导致熔池凝固时间减短,出现熔深、熔宽值降低的现象。但焊接速度也不能过慢,焊接速度过慢会使热输入时间变长,焊缝金属在高温下停留的时间过久。这会导致熔化金属过度流动,超过了焊缝所需范围,进而会烧穿焊缝。此外,过长的高温停留时间也会引起热影响区的扩散,对周围材料造成不良影响,降低焊接接头的质量和稳定性。在激光功率一定的情况下,合适的焊接速度可以获得成形良好的焊缝,并且在实际生产中,焊接速度直接影响了产品生产效率。因此,在选取焊接速度时,不仅要保证焊接接头的美观性,符合其性能的使用性要求,而且同样要考虑焊接速度对产品生产效率的影响。

图7 焊接速度对焊接接头熔深、熔宽和深宽比的影响Fig.7 Effect of welding speed on penetration, width and penetration to width ratio of welded joints

2.3 芯环比对焊接接头宏观形貌的影响

保持激光功率为4 100 W、焊接速度为150 mm/min,离焦量为−2 mm 不变,在55%~75%区间内以5%为增量逐渐提升芯环比。不同芯环比下焊接接头正背面形貌和横截面如图8 所示。可以看出,随着内环功率占比的提高(即芯环比的增大),焊缝背面的成形质量逐渐变差。当芯环比为70%时,焊缝出现局部烧穿现象。而当芯环比为75%时,焊缝背面出现大面积的烧穿情况。这是因为当芯环比超过一定阈值时,中心光斑的功率过高,导致焊缝成形质量下降,如图8d 和图8e 所示。相反,在芯环比为50%~65%时,焊接接头的成形质量相对较好,如图8a~c 所示。也就是说,当芯环比适当时,焊缝的成形质量较好。此外,当芯环比相对下降时,熔池的涡流受到外环能量的抑制效果增强,熔池的动态性相对稳定,有助于焊接接头的成形和质量稳定。

图8 芯环比对焊接接头宏观形貌的影响Fig.8 Effect of core on macroscopic morphology of welded joints

芯环比对焊接接头熔深、熔宽和深宽比的影响如图9 所示。可知,随着芯环比在55%~75%内逐渐增大,焊接接头的熔宽呈现先增后降的趋势,熔宽的最大值为1.26 mm,出现在60%芯环比时,最小值出现在75%芯环比时,为1.01 mm。而熔深在芯环比为55%~65%时较理想,此时外环前端预热金属、尾部稳定熔池的作用较明显。随着芯环比继续提升,熔深也开始逐步降低至1.31 mm。深宽比总体呈W 形上升,在60%芯环比时最低,为1.08,在75%芯环比时最高,为1.30。芯环比对焊缝的尺寸影响显著,因此,选择合适的芯环比能够充分体现焊接特性,得到较好的熔深、熔宽以及成形美观的焊接接头。

图9 芯环比对焊接接头熔深、熔宽和深宽比的影响Fig.9 Effect of core on penetration, width and penetration to width ratio of welded joints

2.4 离焦量对焊接接头宏观形貌的影响

固定激光功率为4 100 W、焊接速度为150 mm/min、芯环比为65%不变,使离焦量从0 mm 逐渐降低到−4 mm,每次降低1 mm。不同离焦量下的焊接接头正背面形貌和横截面如图10 所示。从图10a 可以看出,当离焦量为0 mm 时,焊缝背面出现了较为严重的烧损变色,并且在焊缝两侧产生了飞溅。然而,随着离焦量从0 mm 降到−4 mm,背面焊缝两侧的烧损变色情况有所减轻,并且在尾部出现了局部未熔合的情况,如图10d 所示。以上现象表明改变离焦量会影响激光功率的密度,进而对焊缝成形产生影响。当离焦量为0 mm 时,激光的焦点会直接作用于工件表面,由于激光焦点的能量密度极高,容易引起比较严重的烧损变色和飞溅。当离焦量为−3 mm 和−4 mm 时,激光焦点与工件的距离较大,焦点的热能无法充分集中在焊接区域,导致焊接部位的熔池量减少,从而影响了熔化金属对焊缝的填充,出现尾部未熔合的现象。

图10 离焦量对焊接接头宏观形貌的影响Fig.10 Effect of defocus amount on macroscopic morphology of welded joints

离焦量对焊接接头熔深、熔宽和深宽比的影响如图11 所示。可以观察到,离焦量对焊接接头熔深、熔宽和深宽比有一定的影响。在0~−4 mm 区间内,深宽比呈现先减小后增大再较小的趋势。在离焦量由0 mm 降至−4 mm 的过程中,熔深呈现先增大后减小的趋势:在离焦量为−2 mm 时,熔深最大,为1.42 mm,而在离焦量为−4 mm 时,熔深最小,为1.35 mm。这表明较小的离焦量会导致焊缝过深,而较大的离焦量则会导致焊缝相对较浅。在离焦量为0 mm 时,熔宽最小,仅为0.98 mm,在离焦量为−2 mm 时,熔宽最大,为1.16 mm。焊缝熔宽主要与激光作用面积及能量密度有关,因此离焦量的变化会影响熔宽的大小。通常当离焦量为负时焊接试板内部的功率密度较高,熔池内部金属受激光热辐射充分,容易获得较大的熔深。

图11 离焦量对焊接接头熔深、熔宽和深宽比的影响Fig.11 Effect of defocus amount on penetration, width and penetration to width ratio of welded joints

3 结论

探究了不同工艺参数(激光功率、焊接速度、芯环比、离焦量)下焊接接头正背面形貌及其对熔深、熔宽及深宽比的影响,得到如下结论:

1)当激光功率为4 100 W 时,焊接接头成形较好。随着激光功率从3 500 W 逐步增大到4 400 W,熔深从1.37 mm 提高至1.44 mm。然而,当激光功率达到4 700 W 时,焊缝后半部出现烧穿现象,并且此时的熔深最小,仅为1.35 mm。总体而言,焊缝深宽比呈下降趋势。

2)当焊接速度为150 mm/min 时,焊接接头成形较好。随着焊接速度从 50 mm/min 逐步增大至250 mm/min,焊接接头的熔深和熔宽基本呈现下降趋势。在焊接速度为250 mm/min 时,焊缝背面几乎完全未被焊透,而深宽比呈上升趋势。

3)芯环比对焊缝尺寸的影响显著。随着芯环比从50%逐步增大到75%,焊缝宽度增大,且背面成形逐渐变差。当芯环比为65%时,焊接接头无明显缺陷;然而,当芯环比为75%时,焊缝出现了大范围的烧穿现象。

4)当离焦量为−2 mm 时,焊接接头成形较好。随着离焦量从0 mm 降低至−4 mm,焊缝背面两侧烧损变色情况有所减轻,焊缝熔宽在离焦量为0 mm 时最小,在离焦量为−2 mm 时最大。而焊缝熔深先增大后减小,在离焦量为−2 mm 时达到最大值,深宽比的变化趋势是先减小后增大再减小。