304不锈钢管TIG焊接头凝固行为及热力耦合研究

2023-12-21杨海波陈勇徐育烺赵先锐王业方张涛

杨海波,陈勇*,徐育烺,赵先锐,王业方,张涛

(1.南京工业职业技术大学 机械工程学院,南京 210023;2.江苏科技大学 材料科学与工程学院,江苏 镇江 212000;3.江苏海事职业技术学院 船舶与海洋工程学院,南京 211100)

304 不锈钢具有焊接性好、耐腐蚀性优良等优点,被广泛应用于医疗卫生、汽车船舶、厨卫设备等领域[1-6]。但是304 不锈钢热导率低,线膨胀系数大的特点使其薄壁管件在实际焊接过程中对焊接热输入较为敏感,当焊接热输入较低时,304 不锈钢薄壁管件接头易出现未焊透等缺陷,在使用过程中易引发开裂现象;反之,热输入过高则会出现错边变形,甚至烧穿报废[6-13]。对此,诸多研究者针对不锈钢薄壁管件的焊接方法和工艺展开了大量研究。

刘瑞琳等[14]采用光纤激光器成功实现了壁厚1.5 mm、外径20 mm 的SUS304 不锈钢圆管焊接,研究发现,焊缝区域组织为典型的激光重熔后等轴晶凝固组织,其热影响区较为狭窄。孙兆荣等[15]采用列置双TIG(Tungsten Inert Gas)新工艺,在提高焊接效率的同时解决了304 薄壁不锈钢管件单TIG 焊接时焊缝表面容易出现咬边及驼峰缺陷等问题。王超[16]采用高速的高频感应焊接方法成功实现了0.3 mm 超薄壁厚316 奥氏体不锈钢管的稳定连接。

焊接接头的应力分布直接影响着不锈钢压力容器的服役寿命。根据现行GB 150[17]和实际工况,奥氏体不锈钢压力容器在生产过程中通常不进行后热处理以消除接头应力。因此,研究焊接接头残余应力的大小和分布对焊接过程和后续生产过程的安全评估具有重要意义。盲孔法和残余应力X 射线散射法是工程构件应力测量的常用方法。在盲孔法应力测试中,应变片的黏接质量是影响测试结果可靠性和准确性的关键因素,而薄壁管件外径相对较小且焊接接头弯曲度较大,应变仪无法水平粘贴,因此依靠传统的应力测试仪几乎不可能准确测量焊接接头的残余应力。此外,X 射线应力测试的分析和表征只关注接头表面,不仅耗时耗力,而且效率低下。基于此,使用有限元软件精确模拟焊接过程,揭示薄壁圆管TIG 焊接接头中残余应力的分布规律,变得高效、方便和经济[18-22]。

本文以厨卫用2 mm 壁厚304 不锈钢薄壁管件为研究对象,采用TIG 焊接方法,针对焊接电流、焊接速度2 个重要的试验参数进行焊接参数优化,以获取成形美观、质量可靠、综合性能优良的焊接接头,并借助ABAQUS 数值模拟软件,探索和优化304 不锈钢薄壁管件TIG 焊纵缝焊接热力耦合有限元模型,以获得与实际测试得到的应力场数据变化趋势一致的模拟应力场结果,以解决薄壁管件应力场不便测试的问题,为2 mm 壁厚304 不锈钢管的应用提供数据支撑和理论分析。

1 试验

试验母材选用壁厚2 mm(外径89 mm)的304奥氏体不锈钢薄壁管件,管件长度为200 mm。在焊接试验开始前,对304 奥氏体不锈钢母材进行直读光谱测试,结果如表1 所示。焊接试验采用TIG 焊方法,钨针直径为1.5 mm,焊接电源型号为WSM-400R(山东奥太生产),其输出电流调节范围为5~400 A,输出空载电压为73 V,钨针直径范围为1~6 mm。

表1 304 不锈钢合金元素含量Tab.1 Element content of 304 stainless steel alloy wt.%

试验参数如表2 所示,气流量为15 L/min,焊接速度调节范围为15~114 cm/min,焊接电流调节范围为110~190 A。

表2 TIG 焊试验参数Tab.2 Test parameters of TIG welding

焊后通过线切割切取金相、硬度及拉伸试样。采用光学显微镜(SZ61 和BX51M;Olympus Co., Ltd.)观察焊接接头的微观结构;采用能量色散光谱仪(S3400N;Hitachi Co., Ltd.)检测焊接接头中物相元素的含量;使用维氏硬度计(KB30S;KB)对焊接接头的横截面在100 g 载荷下以0.2 mm 的间隔进行15 s 的硬度测量。

在焊接过程中,采用有限元软件ABAQUS6.14.4完成焊接接头热力场的数值模拟。由于在焊接过程中,特征点材料属性如弹性模量等参数随着温度的改变也在发生非线性变化,因此,在模拟过程中材料属性是依据温度变化进行赋予的。焊接过程共分为初始步、加热步和冷却步。其中加热步热源是通过添加子程序的方式实现的,子程序的添加是利用FORTRON语言同时关联Visual Studio2012 和Intel Visual Fortran2013 实现的。热源模型选用Goldak 等[23]提出的双椭球热源模型。结合最优工艺参数进行子程序中热源的编写,并反复校对热源参数,直至与实际焊缝形貌匹配。

在模拟与外界环境的交互作用过程中,将初始温度设定为室温20 ℃,被焊工件对流换热系数设置为5 W/(m2·K)。采用静态网格划分技术,以达到节约计算时间的目的并保证计算精度,即将焊件分为网格细化的焊接区、网格渐进过渡的热影响区以及网格稀疏的母材区域,如图1 所示,网格节点数为92 850,单元数目为47 750。此外,在模拟过程中采用完全耦合方式,即采用温度-位移耦合单元。为了确保计算结果收敛,在焊件两侧添加位移约束以在实际焊接过程中起到夹具的作用,使焊件在加载过程中不会因为热应力作用而发生刚体位移。

图1 网格划分及边界约束Fig.1 Mesh division and boundary constraints

2 结果及讨论

2.1 焊接接头表面宏观形貌

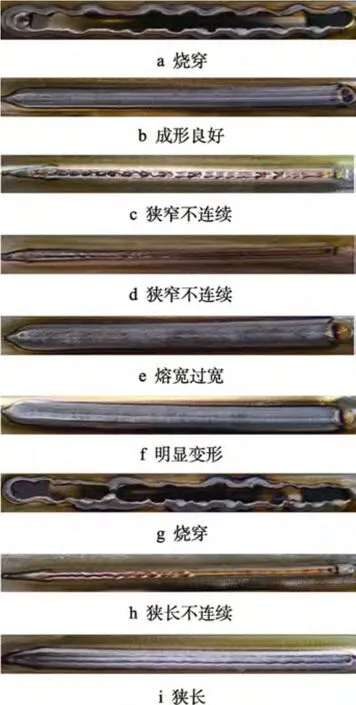

在表2 试验参数下得到的焊接接头宏观形貌如图2 所示。当焊接热输入过大时,即焊接电流过大或焊接速度较慢时,出现了焊缝烧穿、接头熔宽过大、焊件明显变形等现象,如图2a、图2e、图2f 和图2g所示;当焊接热输入不足时,即焊接电流过小或焊接速度过快时,焊缝成形较差,出现未焊透、焊道不连续等明显焊接缺陷,如图2c、图2d、图2h 和图2i所示。对比发现,当焊接电流为150 A、焊接速度为66 cm/min 时,焊接接头表面成形良好,无明显缺陷,如图2b 所示。

图2 TIG 焊接接头表面成形Fig.2 Surface forming of TIG welded joints: a) burnt-through;b) good formation; c) narrow and discontinuous; d) narrow and discontinuous; e) large weld width; f) obvious deformation; g) burnt-through; h) narrow and discontinuous;i) narrow weld width

2.2 焊接接头横截面形貌

焊接热输入不足(对应表2 参数9)、热输入适中(对应表2 参数2)及热输入过大(对应表2 参数5)3 种情况下焊接接头横截面形貌如图3a~c 所示。图3d 为在上述3 种焊接参数下,焊接接头上表面熔宽和深宽比的变化趋势。

图3 焊缝轮廓及相关参数Fig.3 Weld seam profile and related parameters: a) incomplete penetration; b) bowl shape;c) large weld width; d) weld seam size under different heat inputs

如图3a 所示,当焊接热输入不足时,焊接接头存在明显的未焊透缺陷,焊接接头的深宽比最低,仅为0.18,此时焊接接头未形成有效连接,接头强度也处于较低状态。随着热输入增大至合理状态,焊缝的横截面形貌呈现稳定的“碗状”,如图3b 所示,此时焊缝宏观成形良好,无表面裂纹等明显宏观冶金缺陷,此时深宽比达到最大值0.37。随着焊接热输入的进一步增大,焊缝的上熔宽急剧增大,如图3c 所示,焊接接头的深宽比也逐渐降低,此时焊接接头宏观形貌未达到理想状态。

2.3 焊接接头微观组织

由参数2(表2)得到的焊接接头微观组织形貌如图4 所示。焊缝中心微观组织形貌如图4a 和图4b所示。可以看到,相较于母材,焊缝区域组织发生了一定程度的粗化,且焊缝中的铁素体含量较高。焊缝中心上部区域为细小的等轴晶组织,在奥氏体基体上分布了骨架状和蠕虫状的铁素体。结合奥氏体不锈钢凝固模式、伪二元相图[24-25]和铬镍当量计算(见式(1)~(2),式中的元素符号均表示该元素的质量分数)可知,试验中Creq/Nieq为2.03,属于FA 凝固模式,根据Fe-Cr-Ni 系ω(Fe)=70%的伪二元相图发现,当名义成分为 20Cr-10Ni 的不锈钢在低于1 000 ℃时,在平衡凝固过程中大部分或全部铁素体将转变为奥氏体。然而焊接是典型的非平衡凝固过程,铁素体转变为奥氏体的相变过程将受到遏制,因而出现了残留高温铁素体。在熔池凝固和冷却过程中,奥氏体是通过消耗铁素体而不断生长的。随着相变过程的不断推进,在高温状态下的残留铁素体中Cr 等铁素体元素不断富集,而Ni 等奥氏体化元素则不断被消耗,随着温度的不断降低,铁素体将在一个较低的温度下达到稳定状态,最终形成分布于奥氏体基体上面的骨架状和蠕虫状的铁素体,如图4a 和图4b 所示。

图4 焊接接头各区域金相组织Fig.4 Metallographic structure of each zone in the welded joint: a) high magnification metallographic structure of weld seam center; b) low magnification metallographic structure of weld seam center; c) metallographic structure near the fusion line of the weld seam; d) profile of the weld seam

对比发现,焊缝中心下部区域的晶粒尺寸较焊缝中心上部区域的明显更大,且存在一定的分层现象,这主要是因为焊缝下面的金属蒸气在管内散热较慢,对焊缝区域起到了保温的作用,所以焊缝中下部区域的晶粒尺寸较上部区域的发生了长大现象。奥氏体晶粒长大的驱动力来源于晶界能的降低,在较高温度或较长冷却时间状态下,不规则的晶界或者小晶粒之间发生相互吞并现象,晶粒不断长大,晶界最终也趋于平滑,整体的界面能降低,但晶粒的长大会受到限制,其中高度弥散的、难溶的第二相粒子对晶界“扩张”有阻碍作用。在焊接过程中,熔池区域温度较高,在焊接接头熔池以外的母材区域存在较大的温度梯度和过冷度,因此熔池内金属冷却较快,且冷却时间几乎一致,所以焊缝中心区域主要形成了等轴晶组织。熔合线区域因靠近母材,是最大的温度梯度方向,最终形成了近似于垂直熔合线并向焊缝中心区域生长的柱状晶,如图4c 所示。

对TIG 焊接接头焊缝中心区域进行EDS 成分测试,焊缝中心处扫描电镜形貌如图5a 所示,主要元素的质量分数如图5b 所示,与表1 对比发现,焊缝中心元素成分含量与母材元素成分含量没有明显差异,铁素体组织呈现蠕虫状、骨架状。

图5 焊缝区域EDS 测试Fig.5 EDS test in the weld seam zone: a) SEM; b) EDS

2.4 焊接接头显微硬度

不锈钢焊件的力学性能主要包括焊接接头的拉伸性能和显微硬度。由于不锈钢管件拉伸样的制备较为困难,因此不易对接头的拉伸性能进行直接测试。屈服强度和显微硬度之间呈现正相关规律,即屈服强度正比于显微硬度,因此本文采用抵抗微小区域内变形的显微硬度试验来评估不锈钢薄壁管件焊接接头的力学性能。

显微硬度测试区域包括整个焊接接头,具体测试点位置及测试结果如图6 所示。可以看到,焊接接头热影响区的平均硬度为197HV,母材区平均硬度为194HV,焊缝区平均硬度为162HV,熔合线附近的平均硬度为145HV。各部位显微硬度分布规律是热影响区硬度>母材硬度>焊缝硬度>熔合线硬度。热影响区硬度最高是因为在焊接及冷却过程中,热影响区经历了高温热循环过程,分布于基体上的铁素体含量增多,晶界数量增加,起到了晶界强化的作用。焊缝区域硬度较低是因为焊缝区域高温停留时间最长,晶粒尺寸相对于母材发生了长大,晶界数量减少,使硬度降低。此外,奥氏体不锈钢在敏化区间温度范围内析出了碳化铬,进一步导致该区域硬度降低。由于熔合线区域接近粗晶区,根据Hall-Petch 公式,材料的显微硬度由平均晶粒尺寸决定,即晶粒尺寸越大,显微硬度越小,所以该区域硬度值最低。

图6 显微硬度测试结果Fig.6 Results of microhardness test

2.5 焊接接头热力耦合

在最佳焊接工艺参数(表2 试验参数2)条件下模拟计算得到的温度场和应力场如图7 所示。图7a上半部分为模拟所获取的焊接接头横截面形貌,熔池液相线为1 450 ℃,图7a 下半部分为试验获得的实际焊缝截面形貌。对比模拟和试验结果发现,焊缝横截面形貌一致,熔深和熔宽数值相当。由于TIG 电弧热源集中在上部,实际焊缝横截面下半部分会比模拟结果稍微窄一些,因此模拟结果与实验结果基本吻合,该有限元模型能够较好地反映出焊接温度场的分布情况。

图7 焊缝形貌对比及焊件变形位移分布特征Fig.7 Comparison of weld seam morphology and deformation characteristics of the weldment:a) temperature field cloud map; b) equivalent stress; c) displacement

在热源瞬时加载、准稳态作用及成形冷却过程中,被焊工件在时空上存在巨大温度梯度,使被焊工件中焊缝与母材区域的收缩趋势不一致,焊缝区域因为温度更高而收缩趋势较大,非焊接接头的其他区域因温度较低而收缩趋势较小。因此,被焊工件最终发生了一定的焊接变形,最终焊缝及周围产生了与焊缝方向相同的纵向拉应力。被焊工件冷却完成后,经过模拟软件自动计算呈现出来的等效应力云图如图7b所示,可清晰地看见焊接接头起始位置变形较为严重。焊接完成后整个焊件的特征点位移分布规律如图7c 所示。由于焊接过程中边界约束起到了固定夹持作用,且焊件上方焊接区域发生了明显的热胀冷缩,故其变形量明显大于焊件底部区域的变形量。

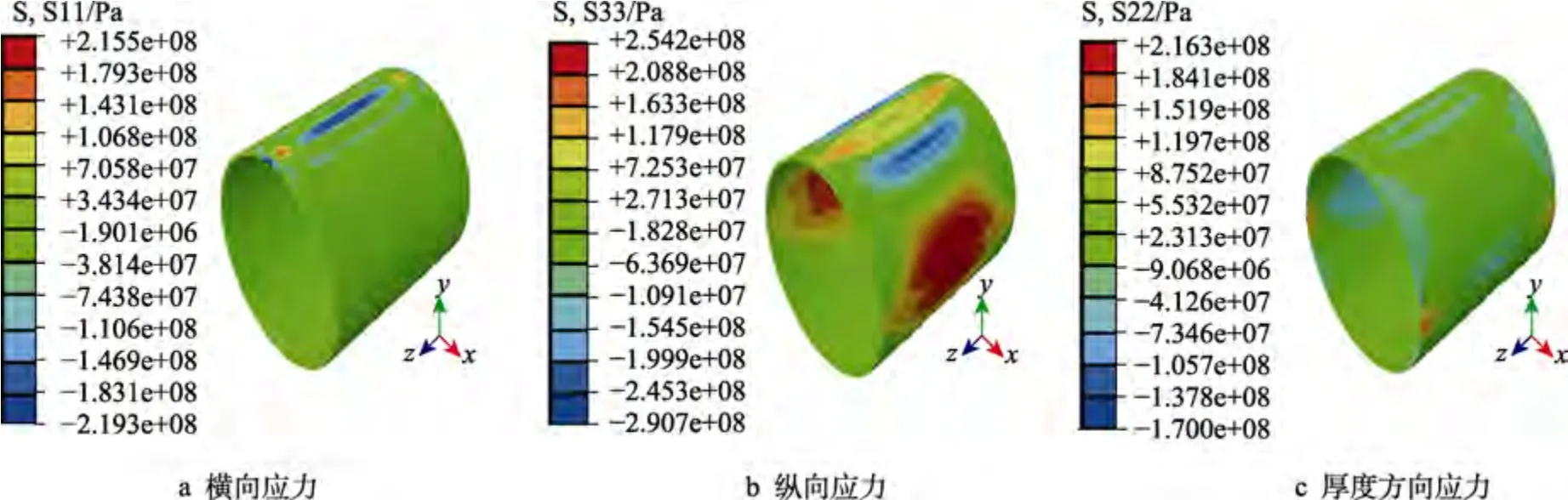

为了进一步分析接头应力场的分布情况,定义沿焊缝方向的应力为纵向应力(用S33 表示),垂直于焊缝方向的应力为横向应力(用S11 表示),焊件板厚方向上的应力为厚度方向应力(用S22 表示)。由于凝固的焊接起始端对后续凝固的金属起到了固定约束的作用,并且凝固的金属在横向收缩过程中受到了母材的约束作用,因此,焊接接头终了位置表现为横向拉应力。为保持横向应力截面内部的自平衡,焊缝起始端也受到横向拉应力,所以焊道中间稳定区域表现为压应力。由于焊接过程中横向和纵向收缩是同步发生的,因此最终的横向应力是由横向收缩导致的横向应力和因纵向收缩而产生的横向应力两者的矢量和。模拟结果显示,焊接接头的横向应力(S11)由横向收缩主导,起始和结束端呈现拉应力,中间区域呈现压应力,如图8a 所示。

图8 焊件等效应力及不同方向残余应力Fig.8 Equivalent stress and residual stress in different directions of the weldment:a) transverse stress; b) longitudinal stress; c) radial stress

在焊件焊接接头冷却过程中,由于空间上的温度梯度,被焊工件中焊缝与母材存在巨大差异,两者的收缩趋势不一致,最终焊缝区域产生了与焊缝方向一致的纵向拉应力,如图8b 所示。而纵向拉应力的存在必然会导致靠近焊缝一侧母材产生与之抵消的压应力。而母材为了阻碍该趋势的继续进行,则会产生一个弯矩使其平衡,因此,由纵向应力收缩引起的应力变形会影响横向应力分布,最终中间呈现拉应力,两侧呈现压应力。另外,对于2 mm 的薄壁管件,与纵向应力和横向应力相比,厚度方向上的残余应力数值较小,且发生应力变形的区域相对较小,如图8c 所示。

为了进一步验证模拟计算过程中仿真模型的可靠性和正确性,结合文献[26]针对壁厚2.77 mm、外径219.1 mm 的薄壁管件的纵向焊缝残余应力试验数据进行对比分析。文献[26]以X 射线法为残余应力测试法,具体测试点位置为焊缝中心处及焊缝两侧8、16、24 mm 处,共计7 个点。模拟和实测的应力分布图如图9a 所示,其中圆形点划线是文献[26-27]实测数据,方框点划线为模拟计算提取的相应点的纵向焊缝残余应力值。对比发现,模拟结果与实测数据趋势接近,误差主要在于模型不能完全复制实际焊接热输入。依据图8 中被焊工件冷却至室温应力场云图,在焊接接头z轴中心面,即准稳态阶段,提取各方向的残余应力值,残余应力分布结果如图9b 所示,其中纵向应力最大值甚至超过材料的屈服强度,在距离焊缝中心约20 mm 处,当纵向残余应力从母材向焊缝中心过渡时,由压应力逐步转化为拉应力;焊缝中心横向应力呈现出压应力,向两侧母材过渡时应力值逐渐趋近于0。焊缝厚度方向残余应力变化幅度较小,且数值较低。

图9 模拟和实测对比及焊缝不同方向残余应力Fig.9 Comparison between simulated and measured data and residual stress in different directions of weld seam:a) simulated and measured data; b) residual stresses in different directions

3 结论

1)当焊接电流为150 A、焊接速度为66 cm/min时,焊接接头全部熔透,且表面成形连续均匀,焊道边缘平直,横截面呈现“碗状”的可靠结构。焊缝中心上部区域呈现细小的等轴晶,下部区域因散热较慢,呈现尺寸较大的等轴晶,熔合线附近表现为柱状组织,热影响区分布着较多的蠕虫状铁素体组织。

2)焊接接头显微硬度分布规律近似为U 形,其中热影响区显微硬度(197HV)大于焊缝区域显微硬度(162HV),熔合线附近显微硬度值(145HV)最低,可推断熔合线附近为焊接接头的薄弱区域。

3)使用有限元软件可以精确模拟焊接接头热力场,能够正确揭示薄壁圆管TIG 焊接接头中的残余应力分布规律。

4)在不锈钢薄壁管件纵向焊接过程中,当纵向残余应力从母材向焊缝中心过渡时,由压应力逐步转化为拉应力;焊缝中心横向应力呈现出压应力,向两侧母材过渡时应力值逐渐趋近于0。焊缝厚度方向残余应力变化幅度较小,且数值较低。