1 800 MPa 超高强钢变径管热气胀成形特性研究

2023-12-21程超韩非石磊

程超,韩非,石磊

(1.宝山钢铁股份有限公司中央研究院,上海 201999;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201999)

近年来,随着国家环保法规的要求越来越严格,汽车节能降耗和轻量化减重趋势更加明显,同时轻量化不能以牺牲车身性能为代价[1]。研究表明,汽车质量每减轻100 kg,可节省燃油0.3~0.5 L/(100 km),可减少CO2排放8~11 g/(100 km)。汽车轻量化手段包括使用轻量化材料、设计轻量化结构和使用新型成形工艺,三者相互结合是更加有效的方式[2-5]。常规手段是采用冲压分体成形再焊接组装的方式对车身结构件进行成形,这种方式存在焊接法兰边和焊点。封闭截面的管状零件可以很好地提高车身性能及实现轻量化减重[6-7]。目前常用工艺为液压成形,但由于受内压限制的影响,目前最高强度为1 000 MPa 级别,且存在回弹调整和尺寸精度控制难度较大,不利于零件进一步实现高强轻量化减重的缺陷[8-9]。

热气胀成形技术是在超塑性成形(SPF)和热胀成形(HBF)的基础上发展起来的一种新型成形工艺[10-12],它以气体作为传力介质,结合热成形专用材料,可用于超高强度和尺寸精度要求的管状零件的加工[13-14]。采用B1800HS 热成形专用材料,充分利用其高温状态下的高流动性和低强度,可以成形复杂截面零件,在保压状态下进行模内冷却淬火可以减小零件回弹,提高零件的尺寸精度[15-18]。将热气胀成形的超高强度管状零件用于车身重要结构件,可有效提升整车碰撞、顶压、刚度及NVH 等性能。

变径管是管类零件的典型特征结构,通过研究变径管的热气胀成形特性,可以为管类零件热气胀成形的研发提供基础。本文通过有限元分析和试验验证方法,研究了成形温度、加载速率及胀形压力对变径管成形特性的影响。

1 变径管热气胀成形工艺原理

热气胀成形工艺原理如图1 所示。成形过程如下:将管坯加热到特定温度(830 ℃以上),使其奥氏体化,并迅速转移到模具内;通过左右密封头进给使管坯密封,通过气道加入一定压力的气体,使管坯发生胀形直至贴合模具;在保压状态下,通过在冷却水道通入冷却水对变径管进行模内淬火,待冷却至指定温度后开模取出零件。

图1 热气胀成形工艺原理Fig.1 Principle of hot metal gas forming

2 变径管热气胀成形有限元分析

为了研究B1800HS 超高强钢在热气胀成形中的变形规律,借助有限元软件ABAQUS 的热力耦合模块分析加热温度、气压加载速率和胀形压力等对变形规律的影响,用材为B1800HS-1.4 mm。

2.1 有限元分析模型

有限元仿真分析模型包括上模、下模和管坯三部分。考虑到有限元分析时模具和管坯之间的热传导,将上模、管坯和下模均设置为变形体,采用实体网格,模具的网格类型为C3D4T,管坯网格类型为C3D8T,沿厚度方向划分3 层网格。由于变径管左右对称,为提高仿真分析效率采用1/2 模型,有限元分析模型如图2 所示。将模具与管坯之间的摩擦定义为面与面接触的切向属性,摩擦因数为0.15,管坯和模具之间设置为对流热交换[19-24]。

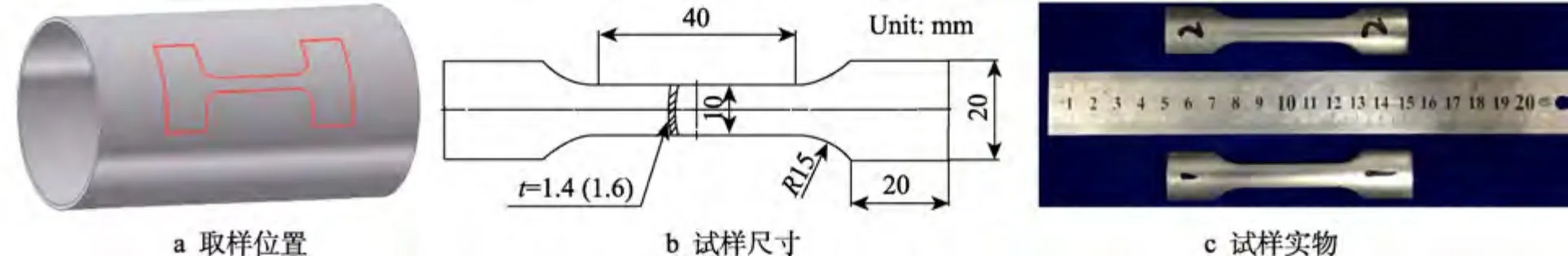

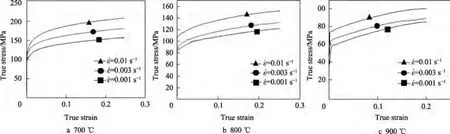

本文研究材料为B1800HS 超高强钢,将材料定义为各向同性材料,屈服准则采用米塞斯(Mises)屈服准则。参考GB/T 228.1—2021 制备管材轴向拉伸试样[25],采用线切割方法从原始管坯上取样,取样位置和拉伸试样如图3 所示,拉伸曲线如图4 所示,其他材料属性参数如表1 所示。

表1 B1800HS 材料参数Tab.1 Material parameters of B1800HS

图3 原始管坯拉伸试样Fig.3 Tensile test sample for initial tube: a) sampling position; b) sample size; c) physical sample

图4 不同温度和应变速率下的真实应力-应变曲线Fig.4 True stress-strain curves at different temperature and strain rates

变径管热气胀成形仿真分析有3 个步骤:1)将热态管坯放在下模上,使上模竖直向下运动合模;2)按照一定的加压速率向管坯内部通入一定压力的气体;3)在保持压力不变的情况下,使管坯与模具紧密贴合进行冷却淬火。

2.2 各因素对管坯变形的影响

根据以上模拟参数进行有限元仿真分析,成形零件的等效应变和温度分布规律如图5 所示。管坯左右的应变场与温度场呈对称分布,由于在热气胀冷却过程中,管坯下半部分始终与下模具接触,因此,下半部分的温度较低,管坯上下的应变场和温度场呈现不对称分布。

图5 管坯参数分布Fig.5 Distribution of tube blank parameters:a) equivalent strain; b) temperature

由于管坯的变形是沿环形均匀分布的,因此选取模具最下方的胀形高度来表征管坯的变形行为。沿管坯轴向选取若干节点,并提取这些节点的胀形高度进行比较,以此来分析不同工艺参数对管坯变形行为的影响。选取节点如图6 所示。

图6 数据节点选取图Fig.6 Data node selection diagram

2.2.1 成形温度

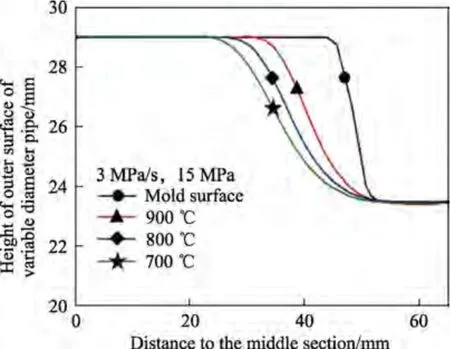

保持气压加载速率为 3 MPa/s、胀形压力为15 MPa 不变,当管坯成形温度为700、800、900 ℃时,各节点胀形高度如图7 所示。可以看到,在胀形压力和气压加载速率相同的情况下,管坯的初始成形温度越高,管坯的胀形高度就越大,管坯的贴模情况就越好。

图7 温度对管坯变形规律的影响Fig.7 Effect of temperature on the deformation law of tube blank

2.2.2 气压加载速率

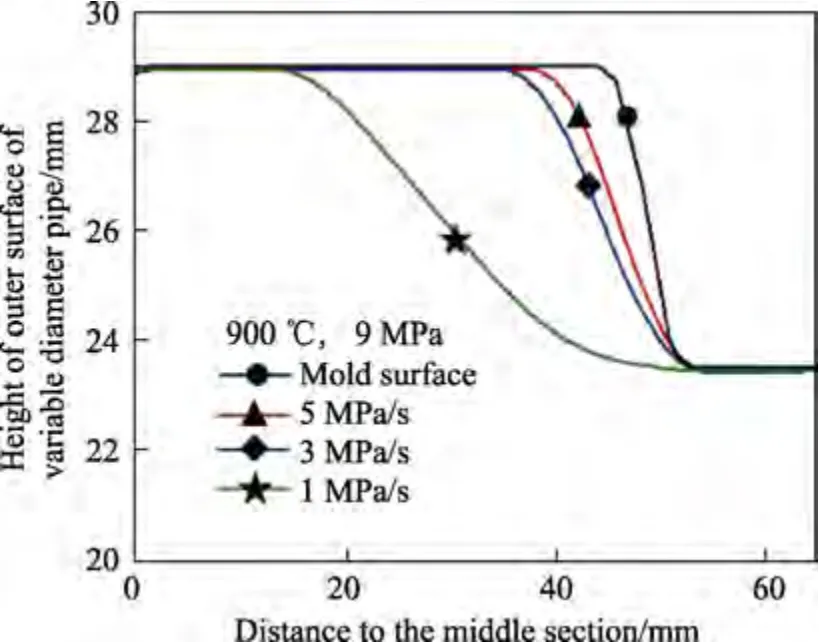

气压加载速率对管坯胀形的影响不仅体现在变形速度上,还与温度有耦合关系,即在管坯初始温度相同的情况下,管坯与模具之间的热传导会导致管坯在变形过程中温度降低。保持管坯成形温度为900 ℃、胀形压力为9 MPa 不变,当气压加载速率为1、3、5 MPa/s 时,各节点胀形高度如图8 所示。可以看到,在管坯成形温度和最大胀形压力相同的情况下,管坯的气压加载速率越大,管坯的胀形高度就越大,管坯的贴模情况就越好。

图8 气压加载速率对管坯变形规律的影响Fig.8 Effect of pressurization rate on the deformation law of tube blank

2.2.3 胀形压力

保持管坯成形温度为900 ℃、管坯气压加载速率为1 MPa/s 不变,当管坯胀形压力为9、12、15、18 MPa时,管坯上各节点的胀形高度如图9 所示。可以看到,在成形温度和气压加载速率相同的情况下,管坯的胀形压力越高,管坯的胀形高度就越大,管坯的贴模情况就越好。

图9 胀形气压对管坯变形规律的影响Fig.9 Effect of bulging pressure on the deformation law of tube blank

3 变径管热气胀成形试验方案

由有限元仿真分析可知,温度越高、加载速率越大、胀形压力越大,零件贴膜精度越高。本文采用的热气胀成形试验装置原理图如图10 所示。采用气液增压快速合模压力机提供合模力,采用感应加热器对管坯进行加热,采用红外线热像仪进行间接测温,采用气压PLC 控制柜和气瓶对管坯进行充气加压。

模具的三维图如图11 所示。将上模和压力机上横梁固定,下模和压力机台面固定,在试验过程中,通过水对模具冷却,通过感应线圈对管坯加热,并通过红外线热像仪实时监控温度并对温度进行调节,通过左右端盖对管坯进行密封,通过气压控制系统进行加压试验。

图11 热气胀成形模具图Fig.11 Hot metal gas forming mold diagram

变径管热气胀成形试验装置和样件如图12 所示。设备主要包括模具、加压系统和冷却系统。采用试验方法,研究了成形温度、气压加载速率和胀形压力等敏感参数的影响规律。通过优化工艺参数可以提高变径管的贴膜精度,并获得满足试验设定要求的样件。

图12 热气胀成形实验装置及样件Fig.12 Hot gas expansion forming experimental device and sample: a) experimental device; b) sample

4 变径管样件性能

4.1 尺寸精度

为了精确测量成形后变径管的尺寸精度,采用Power Scan 三维扫描仪对成形后的样件进行测量,如图13 所示。通过对扫描物体三维点云进行处理以及对样件数模进行空间偏差计算,定量表征变径管的尺寸精度,通过Geomagic Qualify 软件提取成形后管坯的三维点云坐标,比较平行于轴线的直径面轮廓与模具的内表面。

图13 三维扫描及精度对比Fig.13 3D scanning and accuracy comparison

当内压为18 MPa 时,成形温度和增压速率对变径管外表面轮廓的影响如图14 所示。可以看到,随着温度和增压速率的升高,成形后管坯的外轮廓更加贴近模具型腔,成形后的圆角更小,成形精度更高。

图14 温度和增压速率对变径管成形精度的影响Fig.14 Effect of temperature and pressurization rate on forming accuracy of variable diameter tube

当温度为900 ℃、增压速率为3 MPa/s 时,胀形压力对变径管外表面轮廓的影响如图15 所示。可以看到,随着胀形压力的增大,管坯的贴膜性逐渐改善,成形精度变好。

图15 胀形压力对变径管成形精度的影响Fig.15 Effect of bulging pressure on forming accuracy of variable diameter tube

由变径管试验可知,提高温度、增压速率和最大胀形压力可以改善变径管的贴模情况,试验结果和有限元仿真分析结果一致,从而闭环验证了仿真分析的有效性。

4.2 力学性能

参考GB/T 228.1—2021制备管材轴向拉伸试样[25],采用线切割方法从零件上取样,对胀形区域进行力学性能分析,取样位置和拉伸试样如图16 所示。

图16 变径管拉伸试样Fig.16 Tensile test sample for variable diameter tube: a) sampling position; b) sample size; c) physical sample

使用AG-X Plus 万能试验机对不同成形条件下变径管胀形区的拉伸试样进行单向拉伸试验,抗拉强度如图17 所示。可见,在900 ℃下成形的变径管抗拉强度均已经超过1 800 MPa;当成形温度为800 ℃时,变径管胀形区的抗拉强度在3 MPa/s 和5 MPa/s的增压速率下同样达到了1 800 MPa,而在1 MPa/s的情况下抗拉强度偏低;在700 ℃下成形的变径管胀形区抗拉强度偏低,随增压速率的增大而增大。

4.3 壁厚分布

不同试验条件下的B1800HS 变径管环向壁厚分布情况如图18 所示。由于变径管变形状态呈对称分布,每隔15°测量一个点直到180°位置。可以看出,变径管的壁厚分布较为均匀,无明显的增厚或减薄缺陷,厚度分布满足设计要求。

图18 环向壁厚分布Fig.18 Thickness distribution along circumferential wall

5 结论

变径管热气胀有限元仿真和试验研究表明,提高成形温度、增压速率和胀形压力可以改善变径管的贴模效果,提高变径管的尺寸精度;当成形温度为900 ℃时,变径管的强度更容易达到1 800 MPa 级别,且增压速率和胀形压力的影响较小;沿环向变径管的厚度分布均匀,且无明显增厚或减薄缺陷;验证了变径管零件热气胀成形工艺的可行性,获得了敏感参数的影响规律,为后续车身管件热气胀工艺开发提供了基础和参考。未来需要进一步开展1 800 MPa 典型车身管件热气胀成形特性及零件开发研究。