基于ASME 标准的高温阀门结构强度分析

2023-12-06陈时健谈建平龙云飞于新海

陈时健,谈建平,付 佳,龙云飞,王 磊,于新海,汝 强

(1.中核苏阀科技实业股份有限公司,江苏苏州 215129;2 华东理工大学 承压系统与安全教育部重点实验室,上海 200237;3.华东理工大学 机械与动力工程学院,上海 200237)

0 引言

随着第四代核电技术研发与工程应用的需求,阀门的可靠性面临着更为严苛的极端工况以及更高服役温度的考验[1-5]。

数值模拟仿真技术的快速发展有力地推动了阀门高温可靠性设计的技术进步。例如,杨承帅等[6]通过理论计算与有限元模拟相结合的方式获得了高温掺合阀的温度场分布。余航等[7]通过有限元数值模拟的方法,对止回阀的温度场、应力场以及变形情况进行模拟分析。ZHANG 等[8]通过单向耦合数值模拟的方法,研究了泄压阀在机械载荷、温度载荷及其组合载荷下的应力分布,并指出温度载荷远高于机械载荷对减压阀应力大小的影响。费扬等[9]采用有限元软件对高温、高压减压阀阀体进行了温度场和应力场分析,发现机械载荷产生的压应力与温度载荷产生的热应力共同作用时有相互抵消的效果,缓解了应力集中现象。在高温阀门的强度校核中,蠕变是需要重点考虑的问题。MAREK 等[10]分析了高温蒸汽阀门在机械载荷与温度载荷共同作用下的应力场分布,发现阀门的蠕变变形主要取决于机械载荷。吴穹[11]基于蠕变本构方程对汽轮机中压阀门进行了高温蠕变分析和强度校核。

第四代核电高温阀门的结构完整性研究目前尚缺乏。鉴于此,本文建立了第四代核电某新型高温调节阀的有限元模型,进行了热力耦合计算,在分析ASME NB 和NH 分卷中的热力学强度评定方法的基础上对调节阀进行了强度评定,将热力耦合的结果和ANSYS 软件的creep 子模块结合进行了调节阀阀体的蠕变计算与校核,通过阀体结构材料蠕变性能测试试验和相关阀门的实际服役结果验证了蠕变计算结果的正确性。

1 应力强度准则分析

在ASME、RCC-MR 以及R5 规范中对高温部件的评定方法已有较多的规定,本文结合国内外学者[12-20]对标准的研究对比分析了ASME NB 和NH 分卷,见表1。

表1 热力学分析强度评定标准归纳Tab.1 Induction of strength evaluation standards for thermodynamic analysis

2 有限元模型

调节阀结构如图1 所示,主要由阀体、阀芯、阀盖、阀杆、导向套等组成,由于执行机构结构较为复杂,而且对阀门的应力影响微弱[9],故在模型中去除了执行机构。此外,为尽可能地使模拟分析接近实际情况,设计了一段外接管道用来添加位移约束,避免固定约束造成应力集中。

图1 调节阀结构示意Fig.1 Structural diagram of regulating valve

采用SolidWorks 软件建立调节阀的三维实体模型,简化圆角、倒角等对计算结果影响微弱的结构。由于调节阀的结构和约束条件是对称的,为了节省计算资源,对该调节阀的结构进行镜像处理[21]。

有限元模型采用SOLID187 结构实体单元和TARGE170、CONTA174 接触单元进行结构离散化。模型网格无关性分析结果如图2 所示,当网格数为565 351 时,调节阀的热应力最大值稳定在240 MPa。所以随后的计算模型网格数选择为565 351,此时的网格质量为0.81,调节阀的局部网格如图3 所示。

图2 网格无关性分析Fig.2 Grid independence analysis

图3 调节阀局部网格Fig.3 Local grids of regulating valve

调节阀设计内压为2.5 MPa,设计温度为550 ℃,阀门的主体材料为316H,阀杆材料为718,设计温度下材料的相关物性和力学参数见表2。

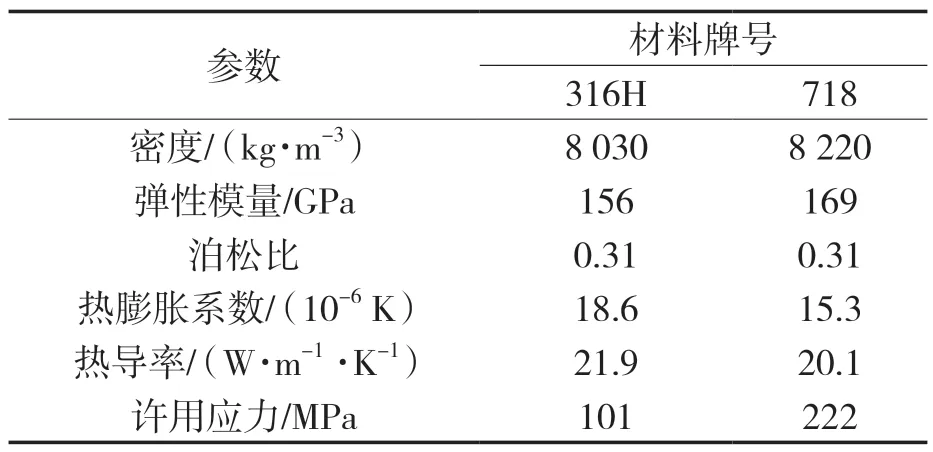

表2 550 ℃下调节阀主要材料参数Tab.2 Material property parameters of regulating valve at 550 ℃

3 热力耦合计算

物体间热量传递的形式有热传导、热对流和热辐射,其中热辐射对阀门的影响较小[22]。阀门热力耦合的求解方法有顺序耦合法和直接耦合法[23]。本文采用顺序耦合法,即进行稳态热分析得出温度场,将机械载荷施加到生成的温度场中,在热应力和机械载荷产生的应力的共同作用下进行热力耦合计算。

3.1 边界条件

3.1.1 温度场计算边界条件

(1)将阀门内介质流过的区域表面温度设置为550 ℃;

(2)阀体以及阀盖外表面有保温层,保温层空气对流系数设置为1 W/(m2·K),无保温位置设置为10 W/(m2·K);

(3)阀门对环境辐射较小,无保温位置热辐射发射率为0.2。

3.1.2 应力场计算边界条件

(1)入口及介质流过区域施加内压为2.5 MPa;

(2)阀体出口端施加扭矩,大小为78 901 N·m;

(3)管道入口面限制X 方向位移为0,管道截面限制Y 方向位移为0,阀体底部限制Z 方向位移为0;

(4)阀芯与导向套的接触方式为无摩擦接触,阀盖与压环的接触方式为有摩擦接触,摩擦因数为0.2。

3.2 结果与讨论

调节阀的温度以及热应力分布如图4 所示。

图4 阀门的温度场和热应力场Fig.4 Temperature field and thermal stress field of the valve

从图可知,阀盖与法兰连接处温度从550 ℃降低至320 ℃,此处较大的温度梯度造成显著的热应力,其最大值为234 MPa,其他位置热应力较小。

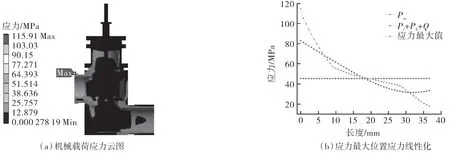

机械载荷作用下的调节阀机械应力分布如图5 所示,应力最大值出现在阀体出口处,应力值为116 MPa,而阀盖与法兰连接处应力很小。对应力最大值位置进行了应力线性化分析,一次薄膜应力Pm值为45.3 MPa,一次局部薄膜及弯曲应力Pl+Pb值为82.8 MPa。

图5 阀门的机械应力场云图及其线性化Fig.5 Cloud map of mechanical stress field and its linearization of valve

阀门热应力与机械应力共同作用下的耦合应力分布如图6 所示,应力最大值出现在阀盖与法兰连接处,最大值为236 MPa。在应力最大值位置进行应力线性化,一次加二次薄膜及弯曲应力Pl+Pb+Q 值为185.4 MPa。

图6 阀门的耦合应力场云图及其线性化Fig.6 Cloud map of coupled stress field and its linearization of valve

阀体的耦合应力分布如图7 所示,应力最大值出现在阀体出口处,最大值为101 MPa,与图4进行对比发现耦合后的应力值最大值降低,热应力与机械应力在此处产生了应力抵消。

图7 阀体的耦合应力场云图及其线性化Fig.7 Cloud map of coupled stress field and its linearization of valve body

阀体不仅长时间处于高温环境中,还受到机械载荷的长期作用,不可忽略蠕变的影响,因此对阀体应力最大值位置进行应力线性化,薄膜及弯曲应力值为79.4 MPa。

3.3 热力学强度评定

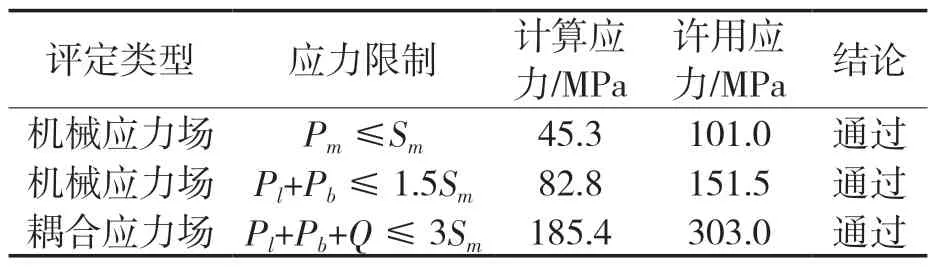

调节阀、阀体应力强度具体评定过程见表3和表4。

表3 调节阀应力强度评定Tab.3 Stress intensity evaluation of regulating valve

表4 阀体应力强度评定Tab.4 Stress intensity evaluation of valve body

常温下,调节阀在机械载荷作用下产生的应力分布可采用ASME NB 分卷中对设计工况的应力最大值进行校核评定。高温下,调节阀在机械应力和热应力的共同作用下产生耦合的应力分布,除阀体外均不考虑蠕变影响,采用ASME NB分卷中A 级工况评价方法对应力最大值进行分析评定。阀体耦合应力强度采用ASME-NH 分卷中A 级工况评价方法进行校核评定。

4 蠕变分析

将热力耦合计算结果导入ANSYS creep 子模块进行蠕变计算,蠕变计算包括蠕变应力松弛、蠕变应变以及蠕变损伤[24]。蠕变应力松弛是材料在高温下产生的一种现象,在初始高应力的条件下蠕变应力松弛更明显[25]。

4.1 蠕变本构方程的选择

蠕变本构方程目前使用比较广泛的有Baily、Norton 和Baily-Norton 蠕变本构方程[26-28],本文选用适用于稳态计算的Norton 蠕变本构方程:

4.2 蠕变计算结果与讨论

在耦合应力场下计算阀体30 万h 的稳态蠕变,结果如图8 所示。蠕变应力和应变主要集中在阀体出口端,初始阶段由于弹性变形,应力出现上升,随着弹性变形的减小,阀体开始发生塑性变形,导致应力松弛,最后最大蠕变应力稳定在43.9 MPa,30 万h 的蠕变应变最大值为0.91%。

图8 阀体蠕变应力及蠕变应变云图Fig.8 Creep stress and creep strain cloud maps of valve body

4.3 蠕变应变评定

高温阀门的蠕变变形校核中,蠕变应变最大累积非弹性应变应满足下列要求:

(1)沿厚度平均的应变εm不超过1%;

(2)应变沿厚度等效线性分布引起的表面应变εb不超过2%;

(3)在任何点的局部应变εlocal不超过5%。

计算结果表明,设计工况下阀门在550 ℃下持续服役30 万h 的阀体累积变形量为0.91%,小于εm不超过1%的条件,满足非弹性应变限值要求。

4.4 蠕变损伤评定

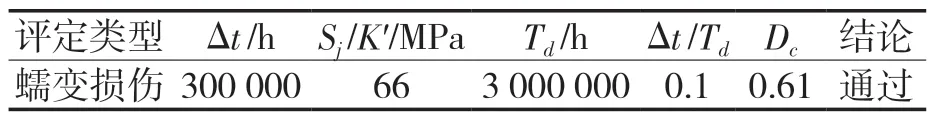

设备使用寿命内产生蠕变的服役时间为Δt,由于模拟计算得出的松弛应力为单轴蠕变情况,ASME NH 分卷中将稳态蠕变松弛应力Sj除以安全系数K'(316H 材料的K'=0.67)。以Sj/K'值从NH 分卷中最小应力断裂曲线中获得许用断裂时间Td,计算出蠕变损伤为Δt/Td,需要满足式(2)的要求。

式中,Dc为蠕变损伤限制。蠕变损伤评定结果见表5。

表5 蠕变损伤评定Tab.5 Creep damage assessment

5 蠕变性能试验验证

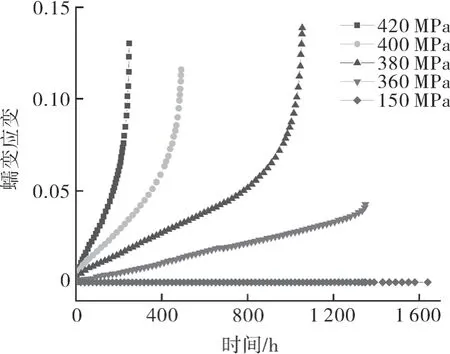

为了进一步验证316H 不锈钢的蠕变性能,通过试验测试了316H 不锈钢在550 ℃和不同应力作用下所产生的的蠕变应变。如图9 所示,在420,400,380,360,150 MPa 的应力作用下,316H不锈钢展现了不同的蠕变速率。150 MPa 应力作用下的316H 不锈钢几乎不产生变形。根据试验结果拟合出Norton 蠕变本构方程参数与公式(1)所选取C1和C2值基本一致。

图9 550 ℃和不同应力作用下316H 不锈钢的蠕变应变Fig.9 Creep strain of 316H stainless steel at 550 ℃ and under different stresses

结合美国Crosby 公司的超超临界火电机组过热器出口安全阀的实际服役情况对本调节阀高温强度可靠性进行佐证。该安全阀使用材料为316H、设计压力35.9 MPa、设计温度610 ℃,经有限元计算其在蠕变第二阶段的最大蠕变应力为89 MPa,该阀门在相关电厂30 年内未发生高温强度失效破坏。由于该安全阀蠕变第二阶段的最大蠕变应力89 MPa 大于本论文调节阀的43.9 MPa,温度也高出60 ℃,所以本文所设计的调节阀在30 万h 下高温运行是可以保证的。

6 结论

(1)温度梯度大是造成第四代核电高温调节阀热应力集中的主要原因。

(2)调节阀服役30 万h 时阀体最大蠕变应力值为43.9 MPa,蠕变应变值为0.91%,蠕变损伤值为0.1,结合标准和材料蠕变性能试验数据,发现阀体在30 万h 设计寿命下不会发生蠕变强度失效。

本文并未对调节阀实际服役过程中可能出现的蠕变-疲劳交互作用产生的损伤进行分析,有待后续进一步深入研究。