液氢用低温三偏心蝶阀的反向密封性能分析

2023-12-06贾琦月李文忠段大军蒋永兵余晓光

贾琦月,庞 东,李文忠,段大军,蒋永兵,余晓光,梁 坤

(1.中国寰球工程有限公司北京分公司,北京 100012;2.重庆川仪调节阀有限公司,重庆 400707)

0 引言

从液氢储罐到低压输送和中压输送,液氢蝶阀往往作为重要位置的切断阀出现,而且口径一般较大,阀门按照工艺的要求切断流体。基于液氢低温运行的特点,液氢低温蝶阀需要在低温为-253 ℃工况下具有良好的密封性能。在有些工况下,要求阀门既能够切断正向的流体,又能够切断反向的流体,即阀门需要达到双向密封。对于三偏心低温蝶阀而言,实现主密封方向的切断比较容易实现,但是对于反向的密封,却较难实现。在液氢低温阀门的研发过程中,需要运用故障分析方法,找出产品的失效原因,解决阀门设计生产中存在的问题[1]。本文通过对三偏心蝶阀在实现反向密封过程中出现的问题进行分析,探讨三偏心蝶阀密封的影响因素,研究三偏心蝶阀反向密封时蝶板的变形,并提出蝶板和阀座结构的优化设计方法。

1 三偏心蝶阀密封的影响分析

三偏心液氢用蝶阀的密封副为两平行截面在圆锥上斜切所得的部分,具有3 个偏心:蝶板的旋转中心相对于流道中心偏心、旋转中心相对于蝶板平面的轴向偏心和圆锥轴线相对于流道中心线的角度偏心。经过合理设计的偏心参数,既能保证液氢用蝶阀在开启和关闭过程中,密封圈能够迅速完全脱离阀座,与阀座密封面无摩擦干涉;又能保证蝶阀在关闭时,密封圈可以与阀座密封面严密贴合[2]。三偏心蝶阀相比于只能用非金属材质或者弹性薄壁圈作为密封副的中线蝶阀和双偏心蝶阀,由于在关闭过程中密封副之间完全没有挤压和摩擦,只在关闭位置处阀座和密封圈紧密接触实现密封,因此可以采用机械性能更好的整体金属材质制作而成[3]。然而由于我国低温蝶阀研发和制作起步较晚,且大部分针对三偏心蝶阀的研究是利用理想模型通过数值仿真进行分析[4-6]。

三偏心蝶阀的主密封方向,是蝶阀的密封锥面压紧方向,并与流体介质的正向流动方向一致,密封面越压越紧,所以密封较为容易实现;而反向密封的方向,是密封面相互脱离的方向,与流体反向流动方向一致,密封面有脱开的趋势,所以密封难度大。为了实现三偏心阀座的反向密封,蝶阀密封面需要处于过关闭的状态。过关闭可以直接提高密封副之间的密封比压,由于密封圈在大斜面和平行面处受到阀座挤压产生沿径向的收缩变形。国内针对低温蝶阀关键零件的整体变形已有大量研究[7-8],然而对于直接影响蝶阀低温时密封性能的阀座和密封圈的密封面的变形情况的研究还不足。对于整体为圆环结构的刚性密封圈来说,其周长保持不变,因此会在过渡区产生径向的膨胀变形,从而进一步增大密封圈在该位置与阀座的挤压力,提高三偏心蝶阀整机的密封性能。密封圈的变形情况如图1 所示。反向密封的失效,往往是因为蝶阀的密封副的变形,导致密封副之间没有形成必要的密封比压。因此,在流体反向流动时,解决蝶阀密封副的密封比压,是解决液氢用低温蝶阀反向密封的关键。

图1 蝶板关闭时密封圈的变形情况Fig.1 Deformation of the sealing ring when the butterfly plate is closed

三偏心蝶阀密封副的密封比压与其过盈配合设计相关,过盈配合存在着1 个密封过渡区,三偏心蝶阀的密封过渡区,从密封副初始接触到过关闭的整个过程,在过渡区,存在着摩擦干涉,所以这个区域,存在着磨损问题。三偏心蝶阀经过多次开关后,密封副在过渡区的摩擦磨损情况相比其他位置更为明显。图2 示出阀座和密封圈在过渡区的磨损痕迹。磨损到一定程度后,蝶阀的密封将会失效。因此,在蝶板旋转到过关闭位置时,三偏心蝶阀密封副间形成较大的密封比压,有利于形成有效密封;但是当密封副过盈量设计过大时,会使密封副在过渡区的磨损程度增大,对蝶阀的使用寿命产生不利影响。减少过渡区的磨损问题,须通过对密封圈进行优化设计。将过渡区的面密封改为线密封,有利于降低三偏心蝶阀在关闭时密封圈对阀座的摩擦磨损程度。

对三偏心蝶阀的蝶板从理想关闭位置旋转到过关闭位置过程中,分析密封圈的变形可知,密封圈的边线是三偏心蝶阀密封的关键位置,因此密封圈在加工和装配过程中,边线不能有划痕和缺陷。蝶阀过关闭时需要在密封面上形成连续的密封比压,这样才能确保蝶阀形成有效的反向密封。一旦在边线位置出现划痕或缺陷,将造成该位置的密封比压不足、比压不连续,进而引发阀门的泄漏。

2 介质反向作用时蝶板的变形

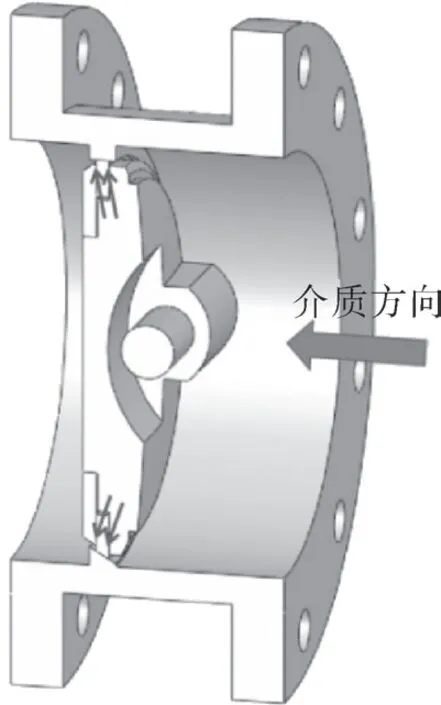

当三偏心蝶阀承受正向介质压力时,介质推动蝶板上的密封圈挤压阀座,提高密封副之间的密封比压,有利于蝶阀的密封,如图3 所示。

图3 介质正向作用时密封副之间的密封比压Fig.3 The sealing specific pressure between sealing pairs under the positive action of the medium

同理,当介质反向作用在蝶阀上时,将减弱密封副之间的密封比压,不利于蝶阀的密封。本文通过对图4 示出的DN1 000 的简化蝶板和阀杆模型分析可知,当阀杆固定,对蝶板反向施加压强为1 MPa 时,蝶板在垂直阀杆的边缘位置产生远离阀座的变形,且变形量最大可达到1.748 mm,如图5 所示。在该位置处,固定在蝶板上的密封圈与阀座之间的密封比压减小,形成泄漏点,因此无法实现反向密封。

图4 简化的蝶阀内件模型Fig.4 Simplified butterfly valve trim model

图5 反向加压时蝶板变形分析结果Fig.5 Analysis results of butterfly plate deformation under reverse pressure

因此针对上述问题,三偏心蝶阀若要实现反向承压密封的功能,需对蝶板和阀座结构进行优化设计。一方面解决变形的问题,加大密封部件的刚度。通过增加蝶板壁厚和设计加强筋来提高蝶板的刚度,减小蝶板在介质反向作用时的变形程度;另一方面提高密封副的结合程度,引入弹簧结构,使浮动式阀座可以在平行流道方向发生微量移动,当蝶板产生远离阀座方向的变形时,活动阀座通过微量位移进行自适应的调整,仍与密封圈紧密贴合,对蝶板的变形进行了补偿,保证三偏心蝶阀的反向密封性能[9]。

3 介质反向作用时蝶板的应力分布

在反向密封过程中,对低温三偏心蝶阀阀座和密封圈的密封面在过渡区的接触状态进行几何分析。分析表明,低温蝶阀在密封过渡区中的接触状态按照密封面的几何贴合关系,分为3 个阶段:初始接触状态(点线贴合);配合关闭状态(密封面贴合);配合过关闭状态(点线贴合)。建立模型对密封圈与阀座间的密封比压进行计算,并对密封面上应力分布进行分析。蝶阀阀板和阀杆、阀板和密封圈压圈之间均设置为绑定关系,密封圈和阀体的阀座之间为摩擦接触,阀体在两端法兰处施加固定约束,对阀杆施加1 000 N·m 的关闭扭矩。低温介质反向作用在蝶板,反向密封过程中,作用在蝶板上的应力值减弱,为了实现密封,提高执行机构输出扭矩即可提高密封比压,使应力值与正向密封调整为一致,密封面上应力分布分析结果如图6 所示。

图6 密封压力分布云图Fig.6 Sealing pressure distribution cloud diagram

从图6 中可以看出,在密封圈大斜面右侧的应力较大为32.762 MPa,在密封圈小斜面远左侧的应力较大,最大值为17.037 MPa,二者分布在密封圈的两侧,均呈现线状。在中间靠近阀杆的位置,整体密封比压约为3~4 MPa,分布均匀呈带状,且相比大小斜面处的最大应力偏小。实际上,三偏心蝶阀常见的泄漏点在靠近阀杆的位置,该分析结果与实际密封情况一致。

4 试验结果

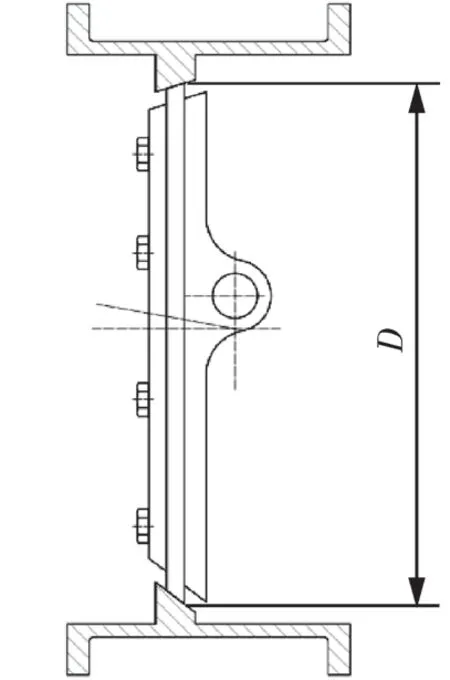

通过对三偏心蝶阀的密封进行分析可知,结合低温工况的阀座和密封圈的收缩状态,优化阀座和密封圈的配合公差,调整阀杆机械性能,增大密封比压,可以有效地提高蝶阀的反向密封性能。参照标准BS 6364[10]中对低温密封测试的要求,以Class150 NPS42 的三偏心蝶阀为液氢用低温蝶阀的样机,在调整阀杆机械性能的基础上,将密封圈与阀座配合的密封面的加工尺寸为D(见图7)的公差由原来的+0.45~+0.55 mm 改进为+0.35~+0.45 mm,减小三偏心蝶阀关闭时阀座和密封圈的干涉量,使密封副的贴合更紧密。

图7 密封圈的加工尺寸Fig.7 Processing dimension of sealing ring

装配调试完成后,使用氦气测试其在液氮温度为-196 ℃环境下的反向密封性能。测试采用如图8 示出低温测试装置,试验温度控制和低温测试流程按照标准BS 6364 要求执行,并在测试过程中控制上阀盖的填料密封温度,确保满足外泄漏的逸散性要求。

根据低温阀门BS 6364 标准要求对样机进行的低温试验,结果见表1。

表1 密封圈取不同加工公差时的反向密封试验数据Tab.1 Reverse sealing test data for sealing rings with different machining tolerances

标准BS 6364-1998《低温阀门》规定,在温度为-196 ℃、试验介质为氦气时,Class150 NPS42的低温蝶阀在设计压差内的泄漏量不能超过6.3 L/min。从表1 中的试验结果可以看出,通过对密封结构的优化和对密封圈的加工公差的优化,三偏心蝶阀的反向密封性能满足标准要求。

5 结论

(1)在流体反向流动时,解决蝶阀密封副的密封比压,是解决液氢用低温蝶阀反向密封的关键。

(2)三偏心蝶阀密封副的密封比压与其过盈配合设计相关。当密封副过盈量设计过大时,会使密封副在过渡区的磨损程度增大,对蝶阀的使用寿命产生不利影响。

(3)减少过渡区的磨损问题,需要通过对密封圈进行优化设计。将过渡区的面密封改为线密封,有利于降低三偏心蝶阀在关闭时密封圈对阀座摩擦的磨损程度。

(4)对三偏心蝶阀的蝶板从理想关闭位置旋转到过关闭位置过程中,分析密封圈的变形可知,密封圈的边线是三偏心蝶阀密封的关键位置,因此密封圈在加工和装配过程中,边线不能有划痕和缺陷。蝶阀过关闭时需要在密封面上形成连续的密封比压,这样才能确保蝶阀形成有效的反向密封。

(5)三偏心蝶阀若要实现反向承压密封的功能,需对蝶板和阀座结构进行优化设计。不仅要解决变形的问题,加大密封部件的刚度,还需要提高密封副的结合程度。