供水管网中套筒阀失稳原因分析与调控

2023-12-06谌台广童成彪李碧宇郭建政

谌台广,童成彪,李 威,李碧宇,郭建政

(1.湖南农业大学,长沙 410125;2.辽宁石油化工大学,辽宁抚顺 113005)

0 引言

阀门作为管路流体运输系统中的重要部件,在化工、机械、石油、航空航天等领域有着广泛的应用[1]。套筒阀是20 世纪60 年代发展起来的阀门品种,它由套筒上的喷孔节流代替单双阀座的阀芯节流,其主要结构包括阀体、阀座、阀芯和套筒[2-3],常用于高压差调节。套筒阀工作特性受制造精度、设计参数、前后管道材质与长度的影响,内部存在复杂的非线性行为。非线性系统存在局部稳定、全局不稳定的典型特征。稳定性分为静态稳定性和动态稳定性,动态失稳是与阀门的自激振动相关的一种故障现象。失稳表现为循环、颤振、频跳、混沌等形式的振动[4-5],其中主要振动类型为自激振动。如KASAI 等[6]在供水管网减压阀上发现了明显的自激振动现象。

失稳会导致阀门及其系统的性能退化和过早失效,尤其是在调节阀中比较常见[7-10]。套筒阀内部复杂的流—固—声耦合非线性行为,其失稳故障溯源是一个非常复杂的动力学问题。20世纪50 年代,LEE[11]开展阀门稳定性研究,1968年,KASAI 等[12]把这项工作推向了深入。20 世纪80 年代,西安交通大学阳含和教授在国内较早开展了阀门失稳研究;21 世纪以来,哈尔滨工业大学、北京科技大学、兰州理工大学等高校和科研机构在液压阀的稳定性与自激振动方面做了一定的研究,近几年的研究焦点在于比例阀和伺服阀的自激振动问题。系统失稳总存在一个扰动因素,从而在能量源和阻尼的共同作用下维持振动。国内外学者研究发现,压力波动是导致阀芯产生自激振动的重要原因。MOUSSOU 等[13-14]国外学者认为,自激振动一般由阀芯的运动而激发,阀芯位移与流体作用力的相位差会产生负阻尼力。此外,空化时空泡周期性的脱落[15]、射流中的剪切层振荡[16]、卡门涡激振动等[17],都可能是产生自激振荡的影响因素。MISRA 等[18]认为自激振动是水锤、阀门的高声阻、下游管道的声学反馈和负液压刚度的耦合作用;YU 等[19]研究表明,泄漏也可能激发阀门的自激振动。闵为等[20]认为阀腔内工作介质的压缩性、油泵的流量脉动和管道的耦合作用造成了失稳振动。以上工作虽然推进了阀门稳定性的研究,但是对于阀门失稳机理中负阻尼、负液压刚度的形成与耦合机理尚未清晰揭示,失稳故障溯源研究还不够深入。本课题组曾在新疆某供水管网DN600 套筒阀上捕获幅值为25.66 g的自激振动,噪声达96 dB(A)。为探究套筒阀失稳机理,本研究以该DN600 套筒阀为对象,通过现场试验、数据处理、模态分析与理论分析,对其失稳特征、失稳临界条件、失稳原因与调控措施展开研究。

1 现场数据采集与分析

本研究的套筒阀公称通径为600 mm,公称压力为1.6 MPa,额定流量为2.5 m3/s。将其与前后管道组成的调节单元称为套筒阀系统。为了解套筒阀系统异常振动时的振动特征,在阀门共8 处的14 个(含部分三向测点)振动信号以及阀前、后压力进行采集,测点位置如图1 所示。振动、噪声采样率为50 kHz,压力采样率为2 kHz。信号采集设备为NI1062Q 机箱、PXI4462 振动采集卡、PXI4472 振动采集卡、6289 电压采集卡以及相应的传感器等。左右按顺水流方向观察来定义,z 指铅垂方向,x 指管道轴线方向,y 指横向,如图1 所示。

图1 各测点位置Fig.1 Location map of each measurement point

套筒阀系统正常时其工况参数为阀前压力0.93 MPa,阀后压力0.17 MPa,开度25%。记录各测点的振动有效值见表1。为了找到套筒阀异常振动时的主振源,在工况参数阀前压力0.93 MPa,阀后压力0.15 MPa,开度10%条件下测试各测点的振动有效值,结果见表1。

表1 振动有效值Tab.1 Vibration RMS (m·s-2)

通过对比套筒阀系统正常时与异常时的振动有效值发现,当套筒阀异常振动时,左缸盖端面、后阀体顶部、中间法兰面、中间法兰顶部、阀体大盖顶部、站脚的振动有效值虽然有所增大,但是幅度并不明显;然而在指示杆z 方向、前阀体顶部z方向、右侧水缸顶部的振动有效值出现了明显的增加,尤其是指示杆z 方向上振动有效值加大了2.6 倍。振动有效值增幅呈现出由阀前至阀后逐渐递减的趋势。鉴于此,可认为当套筒阀系统异常振动时,其振动主要发生在指示杆z 方向、前阀体顶部z 方向、右侧水缸顶部处。

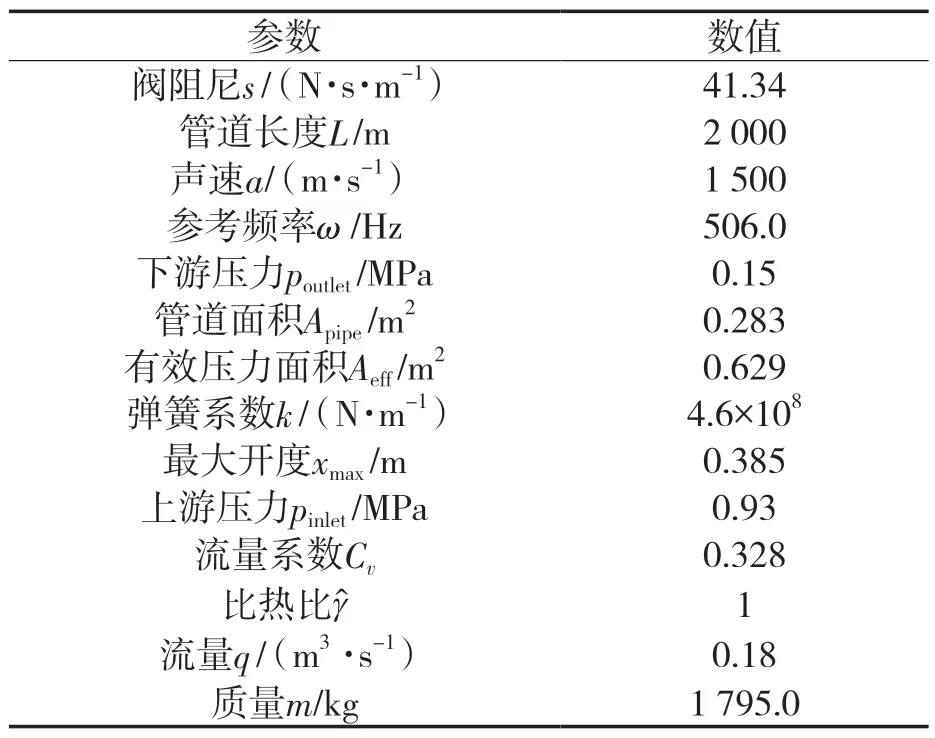

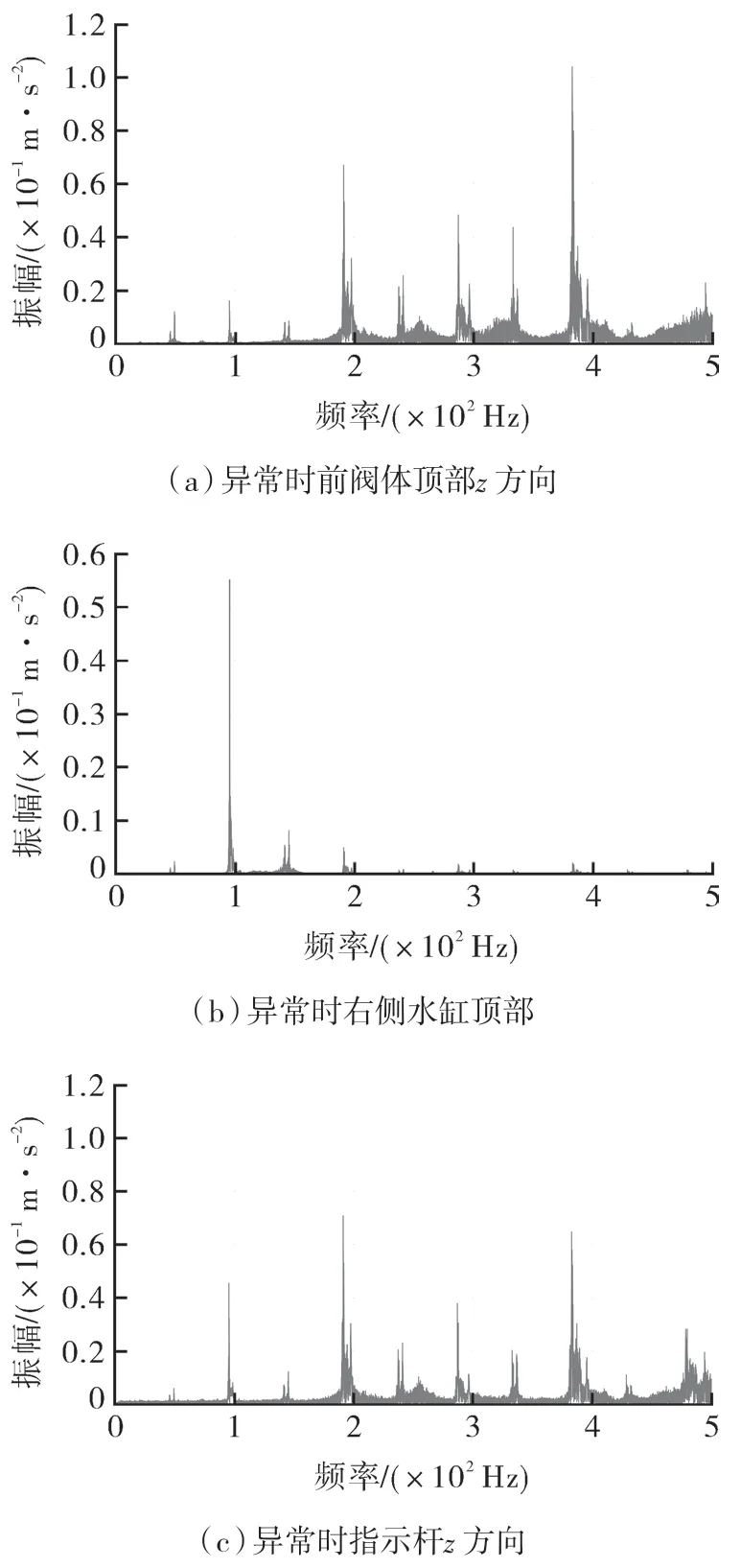

为明确套筒阀异常振动时的振动特征,以右侧水缸顶部、前阀体顶部z 方向、指示杆z 方向为例,通过快速傅里叶变换得到振动信号的频谱图如图2 所示。从图中对比可知,正常与异常时指示杆z 方向和前阀体z 向频谱在10 kHz 以下有较大的差异。由此可以判断,振动主要发生在前阀体内部。

图2 频谱分析Fig.2 Spectrum analysis plot

对指示杆z 方向、前阀体顶部z 方向、右侧水缸顶部频谱图0~500 Hz 部分进行放大处理,得到套筒阀系统异常振动时的局部频谱图,如图2 右上角所示。从放大图中可以看出,套筒阀系统异常振动时在典型位置均出现了以100 Hz 为基频的周期振动。前阀体顶部与指示杆处的振动增幅都远大于后阀体,这说明指示杆关联部件在系统动力学响应中起到了重要作用。

由此可见,套筒阀系统产生了100 Hz 的周期振动。为探明振动产生原因,后续章节将基于模态分析与动力学模型展开进一步研究。

2 失稳原因分析

2.1 模态分析

为分析套筒阀系统失稳振动频率与系统自身固有频率的相关性,建立系统仿真模型并进行模态分析。阀门进、出口管道直径为600 mm,全开行程为385 mm,为使仿真结果更准确,结合现场情况,阀前、后管道长度取2 000 mm,管道壁厚取12 mm。

阀体材料为球墨铸铁,弹性模量为173 GPa,密度7.3 g/m3,泊松比为0.3,套筒、水缸材料为不锈钢304,其余材料为碳钢。

对三维实体模型采用自适应方法划分网格,选择Adaptive 确定网格尺寸并控制模型中狭窄区域的网格密度,网格尺寸的生长速率由Growth Rate 决定,网格质量见表2,生成的网格模型如图3 所示。

表2 网格质量及其评价Tab.2 Mesh quality and rule

图3 套筒阀网格模型Fig.3 Schematic diagram of sleeve valve mesh

在站脚位置处添加x,y 方向上的固定约束并在管道外侧端面添加固定约束,不添加任何载荷进行模态分析。由于结构的低阶模态对评价动态特性有较大意义[21],且失稳特征主要出现在低频阶段,故计算结果取套筒阀系统前10 阶模态,如表3 所示。对比仿真分析与试验结果,发现套筒阀系统的2 阶固有频率(见图4)略高于异常振动频率。

表3 套筒阀系统前10 阶固有频率Tab.3 The first ten natural frequencies of the sleeve valve system

图4 2 阶固有频率结果Fig.4 Plot of second-order natural frequency results

2.2 失稳数学模型

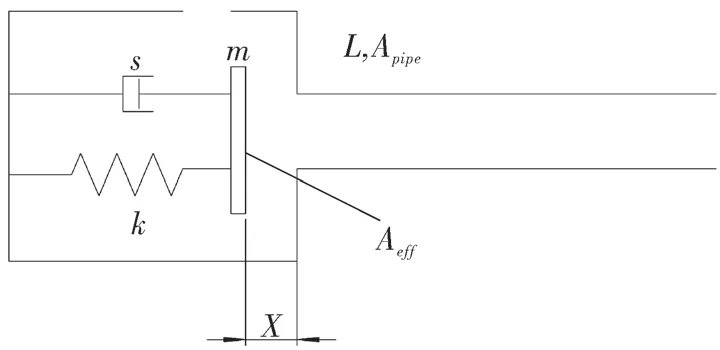

通过HOS 等[22]的研究,推导出预测阀门失稳的降阶模型,该模型可以预测管道中阀门和声波耦合相关的1/4 波不稳定性。以1/4 波模型为基础,在低流量极限条件下,结合图5 建立套筒阀失稳数学模型。

图5 套筒阀简化动力学模型Fig.5 Reduced Dynamic model of sleeve valve

失稳频率预测模型如式(1)所示。

式中,wk为预测失稳频率,Hz;s 为阻尼,N·s/m;γ为管长参数,(Hz·s)/m;ω为参考频率,Hz;L 为管道长度,m;σ为速度质量比;Aeff为有效面积,m2;a 为声音在水中传播的速度,m/s;k 为等效弹簧系数,N/m;m 为质量,kg。套筒阀失稳预测模型如式(6)~(9)所示,当不等式左侧大于不等式右侧时阀门稳定。

此处不考虑阀开度为0 时的情况,于是有:

式中,X 为入口降压标准;q 为流量,m3/s;μ为质量流量比;poutlet为下游压力,MPa;Apipe为管道面积,m2;cap为质量流量,kg/m3;x 为开度,m;pinlet为上游压力,MPa;Cv为流量系数;xmax为最大开度,m;为比热比。

通过观察式(6)~(8)可发现,当流量不变时,提高套筒阀的开度或减小阀前后压差,不等式成立,套筒阀系统稳定,这说明阀门失稳的重要原因之一是阀门的开度过小和压差过大。将系统失稳时工况数据,如表4 所示,代入失稳频率预测模型式(1)中,计算得到其失稳频率为94.34 Hz,这与试验结果基本相同。将异常振动工况数据代入不等式(6),不等式左侧为1.017,不等式右侧为1.511,从而不等式不成立,套筒阀系统失稳。由此可见,不等式(6)预测结果与现场试验结果相符。

表4 套筒阀失稳数学模型常数表Tab.4 Constant parameters of stability model of sleeve valve

2.3 失稳原因分析

KIM 与陈文朴等[23-24]的研究表明流速、温度的单一或耦合作用会影响固有频率,流动下的湿模态固有频率总是低于干模态固有频率。考虑这一影响,异常振动频率与套筒阀系统固有频率十分接近,这说明系统的异常振动属于共振。如图6 所示,机械振动的频率与压力波动的频率一致,说明异常振动是流体-结构相互耦合产生的共振。系统在另一异常工况,即阀前压力0.93 MPa,阀后压力0.17 MPa,开度100 mm 的频谱图如图7 所示,发现振动主频仍为100 Hz。此由,可认为套筒阀系统出现了明显的锁频现象,振动主频与式(1)理论模型的结果基本相符,此时系统的振动频率只与系统自身的参数有关,这符合自激振动的特征,即当系统发生自激振动时,系统会进入极限环的吸引域,产生周期振动,造成系统失稳[25]。基于此,认为套筒阀产生了自激失稳现象,依据振动频率大于10 Hz,故属于颤振(Flutter)类别。

图6 异常时阀前压力频谱Fig.6 Frequency spectrum of valve front pressure during abnormal conditions

图7 开度100 mm 时失稳频谱Fig.7 Instability spectrum at 100 mm opening

当阀门处于小开度时,活塞杆处于伸出状态,活塞杆的支撑刚度较差,与之相连的套筒闸的刚度也变差。同时,套筒与套筒闸之间存在径向间隙,由于已测得最大振动在铅垂方向(z 向),由此可以判定套筒闸在配合间隙与弱支撑刚度耦合作用下与套筒产生了相对运动,其中间隙是系统中产生非线性的一个重要环节。

通过观察式(6)~(9)可发现,当套筒阀减小开度或增大压差时,不等式(6)左侧值会下降,而不等式右侧值会逐渐升高,使得不等式(6)更不容易满足,系统更容易失稳。不仅如此,通过观察式(1)(2)(6)发现当管道较长时式(6)更不容易满足,系统更容易失稳。

综上所述,套筒阀系统是由于自激振动导致失稳。外在激励是小流量与大压差工况,内因是小开度下套筒闸支撑刚度差与配合间隙大,以上因素共同作用造成了套筒阀的失稳,同时管道较长也是开度突变时形成声学共振迫使系统失稳的原因之一。

3 失稳调控与验证

为验证失稳分析的正确性,调节阀后检修蝶阀,使得下游压力增加到0.27 MPa,从而减少了阀前、后的压差,阀门开度增加到18%。假设用水流量保持相对稳定,将以上数据代入不等式(6),得到不等式左侧为1.017,不等式右侧为0.274,不等式模型预测结果显示套筒阀系统稳定。提取套筒阀开度为70 mm 时的实测振动信号,得到其低频段频谱图如图8 所示。

图8 开度为70 mm 时频谱分析Fig.8 Spectrum analysis plot at 70 mm opening

观察指示杆z 方向、前阀体顶部z 方向与水缸处的振动频谱,发现低频段并没有产生以100 Hz为基频的周期振动,系统处于稳定状态,这也证实了理论模型的准确性。

以阀前压力0.93 MPa,流量0.18 m3/s 为已知条件,基于套筒阀失稳预测动力学模型估计动态稳定域如图9 所示。定义压力比k 如式(13)所示,发现图9 稳定域与试验结果基本吻合,阀门在小开度下会发生失稳情况,通过增加阀后压力减少压差能显著改善失稳现象。

图9 给定条件套筒阀动态稳定域Fig.9 Stable region of sleeve valve at specific condition

4 结论

(1)套筒阀在供水管网上观测到的基频为100 Hz 的周期振动,与系统2 阶干模态固有频率比较接近且发生锁频现象,这是自激振动造成的失稳现象。

(2)套筒阀系统由自激振动而产生失稳的边界条件是大压差与小流量,振动的主要部件是套筒闸-指示杆-活塞杆组件,其中指示杆z 方向上的振动幅度达到了251.468 m/s2,为正常情况时的2.6 倍,套筒闸的弱支撑刚度与大配合间隙是失稳的内因,减少压差增大开度能使失稳得到改善,在本系统中通过将压差降为0.64 MPa、开度增加至18%后失稳现象消失。

(3)本文建立的稳定域估计方法对于指导套筒阀的运维有较重要的意义,在本系统中将套筒阀开度增加至20%以上时,系统不易出现失稳现象。

调节阀的自激振动机理还需进行深入研究,以更清晰地解释负阻尼和负液压刚度问题。