超高压阀门的研究进展

2023-12-06耿圣陶陈凤官余宏兵叶晓节徐亭亭倪禹隆

耿圣陶,王 渭,明 友,陈凤官,余宏兵,2,叶晓节,2,徐亭亭,倪禹隆

(1.合肥通用机械研究院有限公司,合肥 230031;2.合肥通用环境控制技术有限责任公司,合肥 230088;3.通用机械关键核心基础件创新中心(安徽)有限公司,合肥 230031)

0 引言

近年来,随着超高压技术的发展,超高压阀门在聚乙烯生产、等静压处理、人造水晶、粉末冶金、食品压力加工、水射流切割、试验装置等领域广泛应用,超高压阀门的使用工况十分恶劣,如超高压(≥100 MPa)、高温、腐蚀介质、循环载荷、冲击载荷、高频往复动作等。对阀门的性能要求很高,如高强度兼顾韧塑性的承压锻件、高可靠动/静密封、高精度压力/流量控制等。

目前,国外能生产超高压阀门的厂家如美国FISHER、Mc Caitney,德国UHDE、BASF,奥地利BHDT(BÖHLER),可提供主要应用于聚乙烯装置的较大口径(≤DN89)液压或气动控制超高压阀,其最大公称压力至PN 4000,另外,德国MAXIMATOR、Badger Meter 和瑞士SITEC,可提供主要应用于水射流切割、动力系统和试验装置的小口径(≤NPS1)手动或气动超高压阀,其最高使用压力可达到1 050 MPa。由于超高压阀门技术难度大,国内可以生产超高压阀门厂家极少,主要提供应用于试验装置的小口径手动超高压阀。总体来说,国内应用的超高压阀门几乎全部进口,国内超高压阀门的研发工作基本处于仿制阶段,亟需加大投入力度,以求取得一定突破。本文从超高压阀门典型失效模式和机理、典型结构、阀体材料、阀体强度设计方法及试验装置和检验5 个方面对国内外超高压阀门的研究进行了梳理,并从材料、设计、制造、检验和运行维护等方面总结保障超高压阀门安全使用的关键要点,以期为高可靠、高性能的各类超高压阀门的开发提供参考。

1 超高压阀门典型失效模式和机理

超高压阀门的失效形式多种多样,一般主要是阀内件冲蚀破坏、阀芯和阀杆疲劳断裂、填料密封失效、中法兰密封处外漏、螺栓疲劳断裂以及执行机构密封件磨损失效等,极少出现阀体受压爆裂情况。国内外对超高压阀门的失效形式和机理的研究进展[1-13]见表1。

表1 超高压阀门典型失效案例Tab.1 Typical failure cases of the ultra-high pressure valves

从表1 中可以看出,目前国内外对超高压阀门失效模式和机理的研究,主要集中在LDPE/EVA 装置中用于控制反应釜反应压力的超高压液动减压阀,以及用于控制管式反应器反应压力和物料防堵的超高压脉冲阀,使用工况非常恶劣,压力高(≥210 MPa)、温度高(≥230 ℃)、压差也高(≥180 MPa),介质为气液两相流,阀门长期处于高频调节动作状态。其主要失效形式为阀芯断裂、阀杆断裂、螺栓断裂以及填料外漏。湍流、闪蒸和气蚀引起阀杆和阀芯振动产生的交变应力是造成阀芯和阀杆疲劳断裂的主要原因。螺栓材料强度不足以及阀内脉冲循环压力作用是造成螺栓疲劳断裂的主要原因。高频调节动作以及填料安装预紧力过大是造成V 形高分子填料加速磨损失效的主要原因。因此,基于上述疲劳失效形式和机理的分析,对于超高压阀门的研制,需要从提高材料的疲劳强度、降低螺栓载荷水平、优化阀内流场以及选用高耐磨材质填料等方面入手,以减少超高压阀门失效发生的机率。

2 超高压阀门典型结构

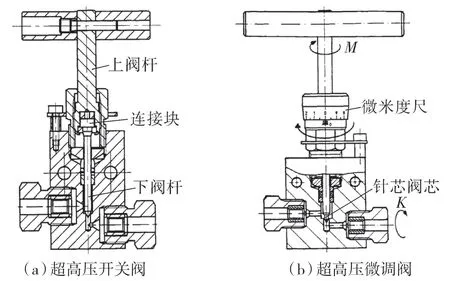

超高压阀门由于其特殊使用工况,要求结构简洁、安全可靠、长寿命运行。国外厂家生产的几种典型超高压阀门结构[14]如图1~5 所示。

图1 SITEC 小口径超高压阀门Fig.1 SITEC small size ultra-high pressure valve

图2 BASF DN76-PN3500 超高压减压阀Fig.2 BASF DN76-PN3500 ultra-high pressure reducing valve

图3 BÖHLER DN10/25-PN3600/325 超高压安全阀Fig.3 BÖHLER DN10/25-PN3600/325 ultra-high pressure safety valve

图4 BÖHLER DN32-PN3200 超高压止回阀Fig.4 BÖHLER DN32-PN3200 ultra-high pressure check valve

图5 BÖHLER DN60/32-PN2500 管线安全侧流阀Fig.5 BÖHLER DN60/32-PN2500 in-line safety side stream valve

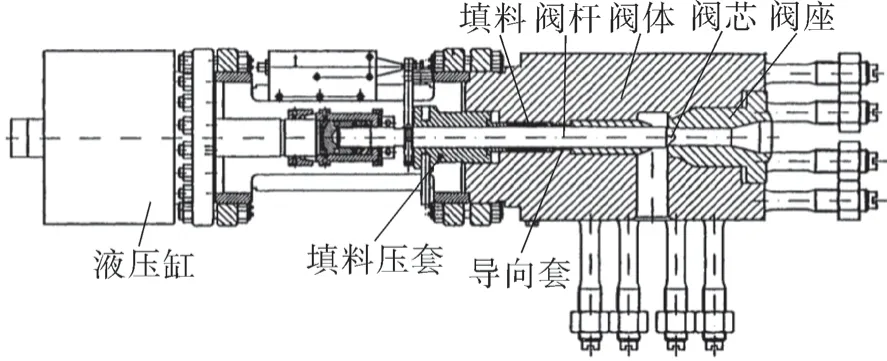

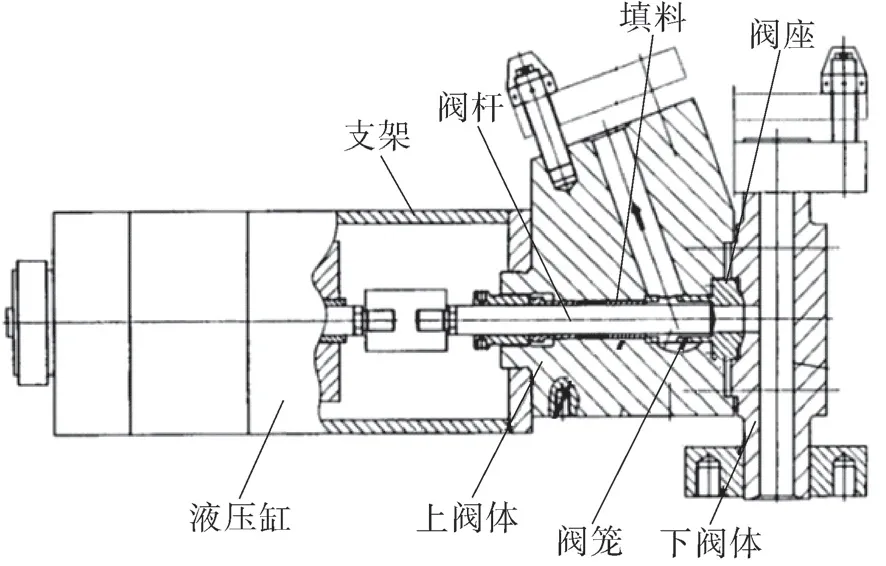

合肥通用院生产的PN3500 级超高压液动控制阀如图6 所示。

图6 GMRI PN3500 超高压液动控制阀Fig.6 GMRI PN3500 ultra-high pressure hydraulically actuated valve

超高压阀体一般采用六面体整体锻件[15]。采用六面体结构主要原因:(1)便于保证锻件锻造质量,GB/T 34019 规定Cr-Ni-Mo-V 锻件锻造比应不小于3,对于经过电渣重溶的钢锭,其锻造比不小于2,这样才能使材料的切向和径向强度接近其纵向强度,从而得到比较理想的锻件;(2)便于无损探伤,对于承受超高压阀门,不允许有任何不完全的探伤和漏检,有效检出缺陷对阀门安全使用十分重要,尤其是针对表面和埋藏的微小缺陷检测;(3)对于超高压阀门,为防止因长时间振动引起的密封松弛和零部件疲劳破坏,需要将超高压阀门牢固的固定在支架上,而在六面体阀体上通过埋入阀体的螺栓固定是一种方便可靠的方式;(4)对于需要热媒保温的超高压工况,如高压聚乙烯装置LDPE/EVA 用超高压阀,需要采用高温蒸汽保温,以保障高黏聚合物熔体流动速度,可以在六面体阀体上钻出热媒通道。

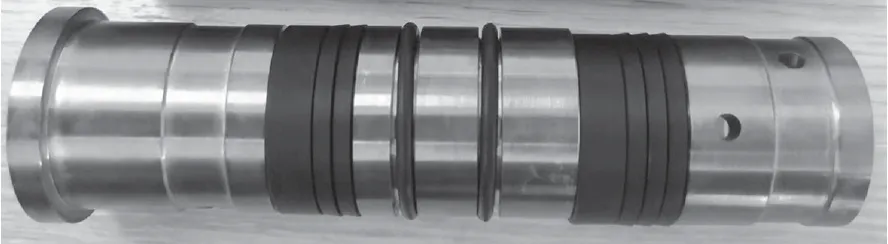

超高压阀门阀杆密封一般采用V 形高分子填料与铜合金隔环组合形式,其中V 形高分子填料用于实现自紧密封,温度≤200 ℃时可采用纯聚四氟乙烯,温度为200~300 ℃时可采用添加MoS2的聚四氟乙烯,温度为300~350 ℃时可采用添加碳纤维的聚四氟乙烯。铜合金隔环主要用于使整个填料函高度内轴向压力分布均匀,以及提高组合填料的整体强度,支撑填料以限制填料在超高压力作用下的变形。填料所需的圈数与介质压力、阀杆直径有关,压力越高,填料函的高度越高,所需的铜合金隔环也越多,极限时每两圈填料之间就加一铜合金隔环[16]。图7 示出合肥通用院研制的可用于高压聚乙烯装置超高压脉冲阀(设计压力≤345 MPa,设计温度≤350 ℃)阀杆密封组合填料。

图7 GMRI PN3500 超高压阀填料组件Fig.7 GMRI PN3500 ultra-high pressure valve packing assembly

超高压阀门由于介质的工作压力为100~1 050 MPa 甚至更高,要保证阀芯的密封需要在密封面形成足够的密封比压,因此阀芯密封面采用锥面密封,密封面为60°或90°的锥面,阀座密封面保持尖角,或采用0.5×60°或0.5×90°的环带,这样的结构相比平面密封而言,相同的轴向力可以产生更大的比压。同时由于一般阀芯比阀座密封面硬,如果阀座密封面实际比压超过必需密封比压,由于阀座密封面尖角处塑性变形后产生的表面冷作硬化现象,轴向力的增加与阀座密封面的加宽并不成正比关系,从而有效地降低阀座密封面的实际比压,进而保障密封面可以继续正常工作。超高压阀门阀芯一般采用针形结构,并通过设置阀笼实现重型导向。阀座有直接设置在阀体上,也有作为单独零部件,其与阀体之间的密封,可以采用透镜垫、锥形垫或者金属密封圈等方式。

超高压阀门驱动执行机构有手动、电动、气动、液动等多种方式,相比气动或电动控制等执行机构,由于液压油的不可压缩性以及较高的供油压力,液动执行机构的输出推力大、传动平稳、反应灵敏、易于控制,不仅可以有效地减小超高压阀门执行机构的尺寸,而且通过采用电液比例/伺服控制技术,可以有效地提高阀门的响应速度和控制精度,非常适合于对超高压介质的流量或压力有精确控制要求的场合,也是目前超高压阀门执行机构应用的主流方向。目前在各高压聚乙烯装置中,比如住友釜式法、EXXON MOBIL 管式法和LYONDELLBASELL LUPTECH T 管式法中,用于反应器反应压力和物料防堵控制的关键超高压液动减压阀或脉冲阀均采用电液控制,用于精确控制反应器的反应压力,将反应压力维持在工艺要求范围内,以及实现阀门入口压力周期性的升压和降压,防止物料在反应管内堆积,保障LDPE/EVA 产出和质量。崔玉玮[17]对住友釜式法LDPE装置中UHDE 超高压液动减压阀的电液控制系统组合和原理进行了介绍,并将其与改造前的FISHER 气动控制系统进行了对比,结果表明:相比气动控制,采用电液控制可以将反应釜的反应压力波动从-2~2 MPa 降低到-0.5~0.5 MPa,有效保障了装置的平稳运行。于向海等[18-19]对管式法聚乙烯装置中BASF 超高压脉冲阀电液控制系统组成和原理进行分析介绍,结果表明,电液控制系统可以实现超高压脉冲阀的“控制功能”和“脉冲功能”,有效保障装置的安全、稳定运行以及LDPE/EVA 产品质量。

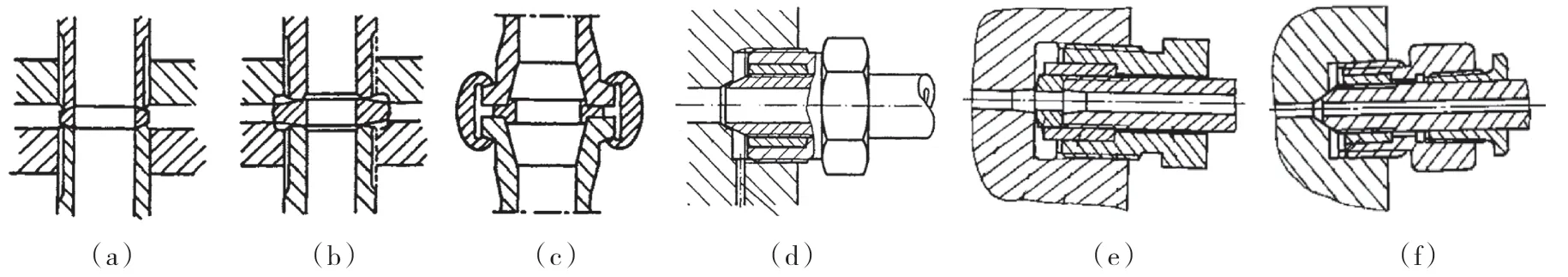

超高压阀门与管道的连接部分,同阀门一样承受着操作温度下的脉动应力、机械振动、腐蚀、冲刷和热冲击,其结构形式主要有管接头连接和法兰连接两种形式。各种典型的超高压阀门与管道连接的结构原理[14,20]如图8 所示,密封方式和使用范围见表2。

图8 超高压阀门与管道典型连接结构原理Fig.8 Structural schematic diagram of typical connections between ultra-high pressure valve and piping

表2 超高压阀门与管道的连接的密封形式和适用范围Tab.2 Typical connections and seals between ultra-high pressure valve and piping and application conditions

3 超高压阀体材料

超高压阀体材料的选择主要考虑到设计压力、设计温度、载荷性质、循环次数、工艺介质和结构特点等,锻件性能必须满足机械强度高、塑性韧性好、断裂韧性值高、疲劳强度高、可锻性和淬透性好等基本要求。

TSG21—2016 规定超高压容器用钢锻件,应当经炉外精炼工艺并且经真空处理,P ≤0.012%、S ≤0.005%,并且严格控制氢、氧、氮气体含量及铅、砷、锡、锑、铋等有害痕量元素含量。锻件的室温力学性能:冲击吸收能量KV2≥47 J;侧向膨胀量LE ≥0.53 mm;当抗拉强度Rm≤880 MPa 时,伸长率A ≥16%;当Rm>880 MPa 时,A ≥14%。断裂韧性K1C≥130 MPa·m1/2。SCHEDELMAIER等[21]调研了超高压设备常用的低合金高强度钢材料,认为通过采用ESR(Electro-Slag Remelting)电渣重溶或VAR(Vacuum Arc Remelting)真空自耗电弧冶炼等精炼方法,来提高承压锻件的纯净度,可以有效提高材料的强度、断裂韧性和冲击韧性。

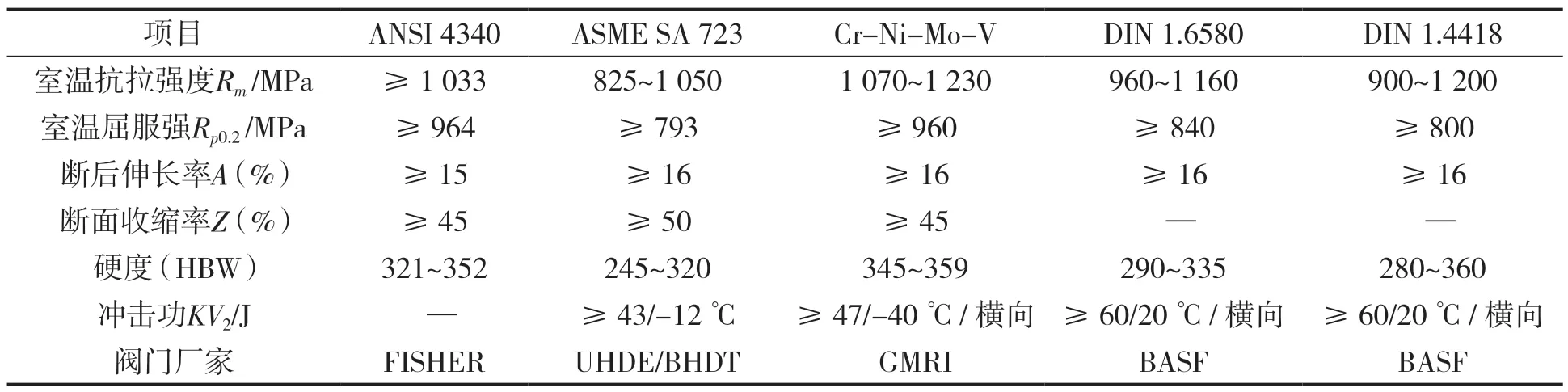

目前国内外超高压阀门厂家常用的阀体材料有低合金高强度钢,如ANSI 4340、ASME SA 723、中国Cr-Ni-Mo-V 钢和DIN 1.6580;高强度马氏体不锈钢,如DIN 1.4418;沉淀硬化型不锈钢,如15-5PH、17-4PH;以及用于小口径超高压阀门的经自增强处理的奥氏体不锈钢,如316、316L。国内外阀门厂家常用超高压阀门承压锻件材料力学性能指标见表3。

表3 国内外阀门厂家常用超高压阀门承压锻件材料力学性能指标Tab.3 Mechanical properties of common ultra-high pressure valve body forgings of several domestic and foreign valve manufacturers

低合金高强度钢一般可用于使用温度达350 ℃的场合,但材料不耐腐;高强度马氏体不锈钢材料具有一定的耐腐蚀性,一般可用于使用温度达到350 ℃场合;沉淀硬化型不锈钢具有一定的耐腐蚀性,但一般使用温度不超过315 ℃。

目前,国内在低合金高强度钢研究开发上取得了长足进展。王涛亮等[22]研究了低合金高强度钢的在合金化、冶炼与轧制、热处理等方面对其静态响应性能的影响,并简述了该类钢在高应变速率下的动态响应性能。王卫[23]系统地介绍了新型超高压设备用Cr-Ni-Mo-V 系钢的化学成分设计思路,并完成了试验件冶炼、锻造及热处理等设计工作,并分析了不同热处理工艺对材料力学和组织性能的影响机制,最终开发出一种国产高强高韧均质化Cr-Ni-Mo-V 钢。

4 超高压阀体强度设计方法

国内外尚无超高压阀门相关可直接使用的设计制造标准,压力管道阀门特种设备生产许可证均不覆盖超高压阀门。目前,国内超高压阀门设计制造主要参考GB/T 34019—2017《超高压容器》、TSG 21—2016《固定式压力容器安全技术监察规程》、ASME BPVC Section VIII Div.3—2019《高压容器建造规则》、API 579-1/ASME FFS-1—2016《Fitness-for-Service Evaluation》等国内外标准和规范。

(1)超高压阀体最小壁厚的确定。

式中,pb为爆破压力,MPa;Rp0.2为阀体材料在常温下屈服强度的下限值,MPa;Rm为阀体材料在常温下抗拉强度的下限值,MPa;K 为阀体在最薄弱处外径和内径比。

式中,Ro为阀体最薄弱处外径,mm;Ri为阀体最薄弱处内径,mm。

式中,p 为超高压阀门设计压力,MPa;Φ为设计温度下阀体材料强度减弱系数,无量纲;nb为爆破安全系数,无量纲,合肥通机所等[15]认为超高压阀门爆破安全系数应取3.5~4.5。

联立公式(1)~(3),可以得到基于拉伸材料试验数据爆破压力法的超高压阀门设计压力与壁厚关系式:

式中,δ为阀体最薄弱处所需的最小壁厚,mm。

陈孙艺[24-25]通过将超高压脉冲阀长方体形状的阀体保守地等效为厚壁圆筒,利用式(1)~(4)对超高压脉冲阀阀体进行了静强度校核,并利用有限元法对阀体在内压作用下的应力、温度和压力耦合作用下的应力及应变进行了数值仿真分析验证,成功论证该超高压脉冲阀在运行工况下,其阀体静强度是足够的。

(2)基于有限元法的超高压阀体失效评定。

郝加封等[26]认为按照高压阀门标准设计的超高压阀体壁厚较厚,且安全性和可靠性无法保证。超高压阀门设计需要进行有限元仿真分析,并进行强度和寿命相关试验,理论计算与试验验证相结合,以确保超高压条件下阀门安全运行。强度和寿命相关试验在设计阶段难以实现,基于有限元法的数值仿真分析由于便捷易行,自然成为超高压阀门设计的重要方法。

利用有限元方法对超高压承压阀体(包含阀盖)进行分析,由于超高压阀门整体模型的结构复杂,网格生成时采用非主要部位生成非结构化网格与应力集中区域生成结构化网格相结合的方法。针对整体的装配体结构,先将各部件的网格单独生成,最后将所有部件组装得到的装配体模型用于后续工况的模拟。网格类型可选Solid 187和Solid 186 单元,螺栓与基体、螺栓与螺母之间的接触可采用“bonded”接触对绑定,其余接触可采用“frictional”接触对,摩擦属性考虑为钢与钢之间的接触,摩擦系数一般取0.15。

通过采用弹塑性分析方法,载荷应考虑放大系数,每种载荷工况组合均进行弹塑性数值计算,计算中采用材料真实应力应变模型、von Mises 屈服准则和相关联的流动法则,同时采用非线性大变形分析方法。参考GB/T 34019—2017 提供的失效评定方法与准则,对超高压承压阀体进行局部过度应变、塑性垮塌、棘轮失效评定。根据失效评定结果对承压阀体结构进行优化。

(3)超高压阀体自增强设计。

对于超高压阀门,随着设计压力的提高,无限制的增加壁厚,会造成阀体壁厚方向应力分布极不均匀,而且当介质压力大于0.58 倍壳体材料屈服强度时,壁厚再大也不能避免内壁屈服[20]。自增强是通过在超高压阀门工作前,在阀体内壁施加一定压力,使阀体内壁产生塑性变形,卸除压力后进而形成残余压应力,当超高压阀门工作时,介质压力形成的拉应力与残余压应力迭加,使内壁表面工作应力降低,进而使应力分布均匀化,弹性承载能力和疲劳强度提高[27]。高军伟等[28]介绍了超高压阀体自增强处理的4 种主要方法,即机械挤压法、直接静压法、爆炸胀压法和固体自增强法,并结合材料的应力应变关系,研究了自增强处理对阀体材质的要求,结果表明,高强度合金钢材质适合做自增强处理。李美求等[29]对比了基于自增强的超高压阀体设计和常规超高压阀体设计方法,分析结果表明,自增强可以使阀体材料得以充分运用,有效减小超高压阀体所需壁厚,进而减小阀体外形尺寸。周思柱等[30]利用数值仿真软件对超高压阀体进行了静力学分析和疲劳分析,并对比了自增强阀体和常规阀体,结果表明,自增强能够明显改善超高压阀体应力状态和提高超高压阀体的疲劳寿命。

自增强处理能够提高超高压阀体的弹性承载能力和疲劳强度,并非自增强度(超应变度)越大越好,一般根据径比,阀体自增强度的范围为30%~50%。具体而言,合适的自增强度必须综合考虑阀体材料、结构尺寸和工况条件等。最佳自增强压力是超高压阀体自增强设计的关键参数,通常取超高压阀体壁上综合应力最小处作为最佳弹塑性界面,进而计算最佳自增强压力。但是现有的最佳自增强压力理论计算方法均是针对厚壁圆筒的,对于复杂形状的超高压阀体尚未有明确的理论计算方法,尤其是在进行自增强试验处理时,外壁面实测应变是分析自增强处理效果的重要验证数据,但是目前只有厚壁圆筒外壁应变与内壁应力分布对应的理论关系式,并无复杂形状超高压阀体相应关系式,这是超高压阀体进行自增强设计的难题。因此,通过结合基于有限元法的数值仿真分析方法开展超高压阀体自增强设计,是目前使用的一种重要的工程方法。MA[31]将基于有限元法的数值仿真分析和基于第四强度理论的计算方法相结合,确定了超高压阀体的最佳自增强压力,并指出自增强处理要控制超应变度,避免出现反向屈服。SLAWOMIR KEDZIORA等[32]提出了一种确定复杂形状超高压阀体最佳自增强压力的方法,即通过非线性有限元仿真分析和疲劳分析相结合,以最大化疲劳寿命为目标来确定复杂形状阀体的最佳自增强压力。

5 超高压阀门试验装置与检验

利用超高压阀门试验装置开展超高压阀门性能检验是评价超高压阀门可否投用的关键,通过出厂前对超高压阀门开展强度试验、密封试验和各种功能性试验,可以降低超高压阀门运行的风险,减少发生灾难性事故的可能性,进而最大限度保障生命财产安全。

TSG 21—2016、GB/T 34019—2017 提供了相同的超高压容器耐压试验最低试验压力计算式(1),且规定超高容器耐压试验一般采用液压试验。对于超高压阀门耐压试验最低试验压力的确定可以参照执行。陈孙艺[24]使用TSG R20002—2005《超高压容器安全技术监察规程》提供的超高压容器耐压试验压力计算方法,来确定超高压脉冲阀的最低耐压试验压力。TSG R20002—2005 虽已于2016 年10 月废止,其与TSG21—2016、GB/T 34019—2017 关于耐压试验压力计算公式也一致,但额外规定了耐压试验的最高压力不得超过设计压力的1.5 倍。

式中,PT为超高压阀门耐压试验最低试验压力,MPa;p 为超高压阀门设计压力,MPa;Rp0.2为试验温度下超高压阀体材料的屈服强度,MPa ;为设计温度下超高压阀体材料的屈服强度,MPa。

对于超高压阀门密封试验可参照GB/T 13927-2008《工业阀门 压力试验》执行,即试验介质是液体时,密封试验压力至少是阀门在20 ℃时允许的最大工作压力的1.1 倍,如阀门铭牌表示对最大工作压力或阀门配带的操作机构不适宜进行高压密封试验时,试验压力按阀门铭牌标示的最大工作压力的1.1 倍。

祝捷[33]认为超高压阀截止阀液压试验应按照国家相关标准,即耐压试验应为38 ℃(100 F)下超高压阀门最大允许工作压力的1.5 倍,阀密封试验压力为38 ℃(100 F)下最大允许工作压力的1.1 倍。文献[15]中认为超高压阀门耐压试验压力应为公称压力的1.25 倍,密封试验压力应为公称压力。

对应超高压控制阀,需要额外进行流通能力和流量特性运行偏差的检验,可以参照GB/T 30832—2014《阀门 流量流阻系数试验方法》或GB/T 17213.9—2005《工业过程控制阀 第2-3 部分:流通能力 试验程序》测量控制阀各开度下的流量系数。并根据上述试验结果,按照GB/T 17213.9—2005《工业过程控制阀 第2-4 部分:流通能力 固有流量特性和可调比》判定实际固有流量特性和制造商规定的固有流量特性之间的允许偏差是否符合要求。

对于超高压阀门专用试验台架,目前可以成套供货的厂家主要有德国UHDE 和奥地利BHDT,试验项目有超高压阀门耐压试验、密封试验、控制精度以及响应速度等。

对于超高压阀门疲劳试验台架,徐鹏等[34]提出了一种400 MPa 超高压疲劳试验装置和方法,该装置通过设置可控泄压阀和阻尼器来控制泄压速率,以梯形波压力循环为基础,在大梯形波试验压力上限保压段再叠加数个小梯形波,从而实现模拟超高压阀门实际运行时受到的压力循环,检验其疲劳寿命和极限。张厚俊等[35]介绍了一种350 MPa 液压疲劳试验系统,该系统可以产生4种锯齿形波形压力曲线,以模拟超高压阀门运行压力循环工况,检验其疲劳寿命。

6 总结和展望

超高压阀门运行时,内部超高压介质储存着巨大的能量,阀体壁应力水平很高,一旦发生事故,将是灾难性的[27],需要从材料、设计、制造、检验和运行维护等各方面保障超高压阀门的安全使用。

(1)合理地选择承压壳体材料。不仅要强调高强度、高塑性,更要强调高纯度、高断裂韧性和高抗应力腐蚀特性等。

(2)结构完整性设计。不仅要对承压壳体进行静强度校核,合理选择安全系数,更要对承受交变载荷或频繁间歇操作工况的超高压阀门,进行关键零部件的疲劳强度校核。

(3)密封结构安全设计。每一个密封部位都要有泄放通道,以保障若发生泄漏情况时,泄漏的超高压介质都有泄放之处,防止产生大范围过压的危险。

(4)控制系统安全冗余设计。动力执行机构要确保故障时能够保障阀门动作若干个行程,各检测仪表要做冗余设计。

(5)确保制造质量。超高压阀体内壁应力水平很高,微小的刀痕也会产生极高的峰值应力,需要保障内壁的表面光洁度。外壁虽然应力较低,也要保证一定的光洁度。对开孔、拐角、沟槽和过渡截面等应力集中区域,要保障加工质量,同时要确保各零件几何不连续处的过渡圆滑。

(6)完整、可靠的检验。包括承压壳体材料的化学成分、拉伸性能、冲击韧性、硬度、低倍组织、金相(晶粒度、非金属夹杂)、断裂韧度、韧脆转变温度和无损检测;各零部件的尺寸公差、形位公差和粗糙度;以及耐压强度试验、密封试验和功能试验等。同时,超高压阀门使用时要有严格的定期检查,尤其要特别注意原始缺陷的扩展情况。