流-固-热多物理场耦合作用下安全阀密封性分析

2023-12-06宋学官周威豪鄢来强马新奥李清野宗超勇高顺德

宋学官,周威豪,鄢来强,马新奥,李清野,宗超勇,王 欣,高顺德

(大连理工大学 机械工程学院,辽宁大连 116024)

0 引言

弹簧式安全阀广泛应用在航天、核电、化工等领域,主要用于压力系统的超压保护。当系统压力过高时,弹簧式安全阀能够及时开启,将多余介质排出,以避免出现压力容器和管路破裂等灾难性后果;当系统压力降低时,弹簧式安全阀处于关闭状态,通过阀盘与喷嘴之间的接触实现密封,进而可避免过多的压力损失[1]。因此,弹簧式安全阀的密封问题对于保证压力系统的功能和安全至关重要。

弹簧式安全阀的密封问题不仅涉及阀盘与喷嘴之间的弹性形变,还涉及流-固-热多物理场间的耦合问题[2]。当系统压力降低至合理范围后,为了尽量避免过多的压力损失,弹簧式安全阀的关阀动作被设计为快速关闭。阀盘关闭动作不仅会导致系统内部的压力波动,还可能对阀盘/喷嘴之间的密封面造成破坏,需重点关注。

为研究阀盘冲击过程,国内外学者开展了大量的研究。SONG 等[3-4]使用CFD 模型和动态网格技术,模拟了安全阀从开启到关闭的流动过程,并得到了流体在安全阀内的流动特性,包括阀座附件的小尺寸流动特性。丘垂育[5]使用ANSYS对刚性和柔性安全阀阀盘进行了静态分析,发现在介质压力逐渐上升至指定压力时,柔性阀盘的密封压力要大于刚性阀盘。王荣誉[6]对安全阀进行了CFD 模拟,并比较了6 种湍流模型在不同开度下的排量和阀盘升力计算结果。结果显示,当开度较小时,不同模型计算结果相似;当开度较大时,计算结果差异较大。VU 等[7]利用CFD 方法分析了安全阀事故中的三维流场,采用压力基求解器构建了CFD 模型,自适应迎风差分进行空间离散,并采用预测和多重校正的速度-压力耦合方法进行计算。这些研究表明,CFD 可以有效的应用于阀类的预测,因此也应该适用于此次阀盘冲击分析中。

除了精准的数值模型外,试验方法也是不可或缺的。针对阀盘的试验研究较少,大多数都是针对密封及阀门领域的研究。例如,MURTAGIAN等[8]对石油领域的金属密封进行了研究,分别进行了杯型和锥型密封试验,并根据试验结果提出了密封性能评价指标。CREMERS 等[9]通过试验方法研究了背压对阀门稳定性的影响,同时评估了增加入口管道直径、降低安全阀升程和安装减震器等方法在提高阀门后期稳定性方面的效果。杨留[10]搭建了核电安全阀热态实验系统,探究了背压腔对安全阀性能的影响。并采用流固耦合方法对安全阀进行动态模拟,分析了地震波对其性能的影响。艾丽等[11-12]都对安全阀进行了试验研究,分别研究了焊接工艺对安全阀残余应力的影响以及开启过程的动态特性,并都建立了相应模型进行了模拟。虽然上述研究不能直接用于阀盘冲击分析,但其中涉及的方法和理论依然可以为本文的试验工作提供参考。

本文针对弹簧式安全阀的密封问题开展深入的研究,不仅关注静态密封时阀盘与喷嘴密封面上的性能变化,同时考虑阀盘的冲击过程对密封结构的影响。在回座冲击方面,专门设计了用于测量回座冲击力的测试平台,实现了阀盘回座过程中作用在密封面上接触力的直接测量;在静态密封方面,通过CFD 流体仿真与CAE 有限元[13-14]仿真分析了不同压力条件下阀门密封面上接触应力的变化规律。期望本文的研究方法与结论不仅有助于提高对安全阀密封结构/性能的理解,还可为后续弹簧式安全阀密封结构的设计和优化提供参考。

1 安全阀回座冲击试验

1.1 试验平台组成

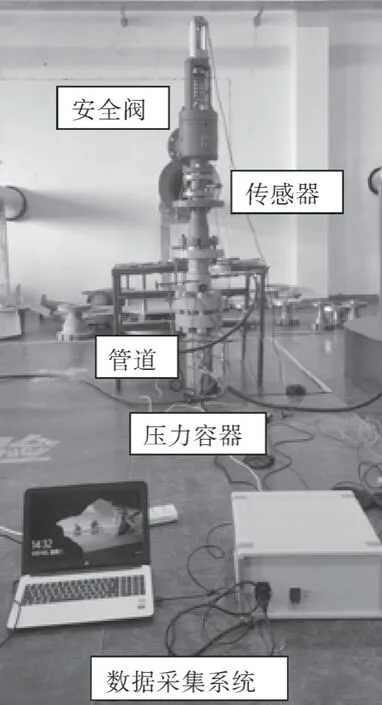

安全阀回座冲击试验平台的结构如图1 所示,主要由压力容器、管道、安全阀、多种传感器和数据采集系统5 个部分组成。压力容器的体积为3 m3,内部充满高压空气,压力容器与测试安全阀之间通过内径为120 mm 的管路连接。在安全阀的入口、出口以及阀杆内部分别布置了不同的传感器进行阀门动作过程以及系统状态的获取。整个测试系统的数据采集与传输通过自主开发的VMS-200 型高性能阀门动态特性测试仪以及基于LabVIEW 的数据采集系统实现。试验平台所使用的传感器及数据采集系统的具体信息见表1,试验平台的传感器布置如图2 所示,其中阀盘和阀杆相连,激光位移传感器通过非接触的方式直接安装在阀杆端部上侧。冲击力传感器安装在阀盘和阀杆之间,通过线性放大的形式对阀盘冲击力进行测量;此外,在阀门入口与出口分别安装了压力传感器和温度传感器,可以对阀门出、入口的压力和出口介质温度进行直接测量。

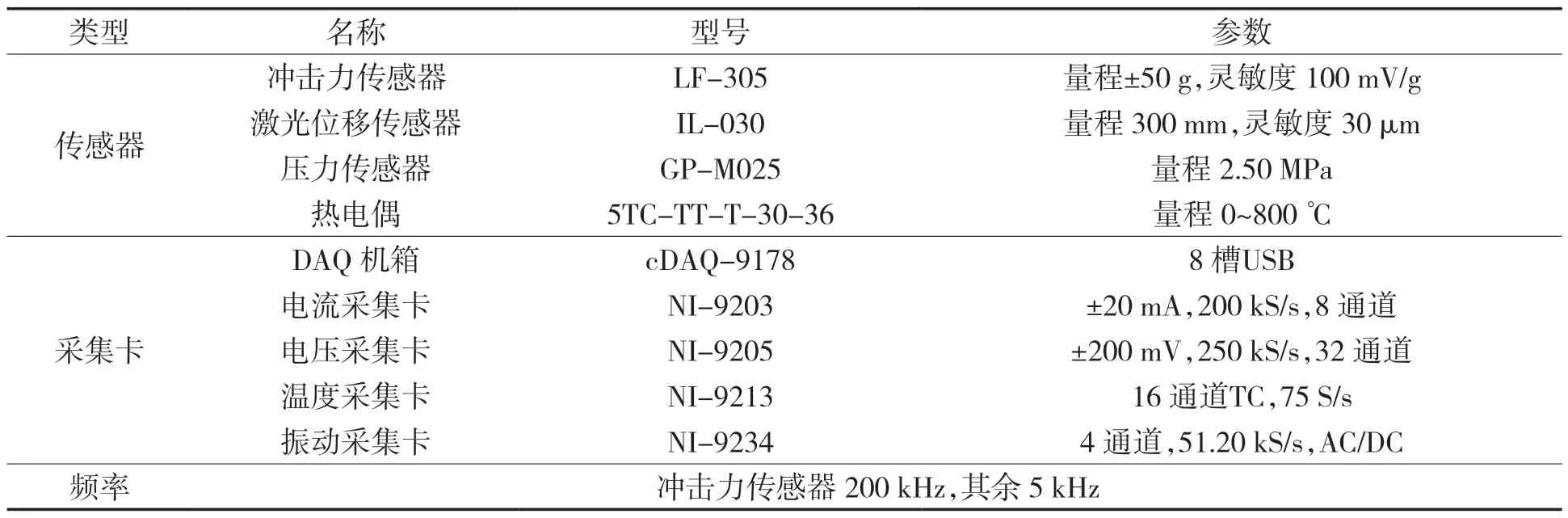

表1 传感器及数据采集系统信息Tab.1 Information of sensor and data collection system

图1 安全阀冲击试验平台Fig.1 Safety valve impact test platform

图2 传感器布置Fig.2 Sensor layout

1.2 试验流程

为了保证试验精度,每次测试前被试安全阀均经过了压力标定与性能检测,以尽量减少偶发故障导致的测试偏差。标定后的阀门测试过程如下:

(1)检查系统完整性,确保压力系统介质供应,测试系统上电并维持在30 min 以上以保证数据稳定;

(2)打开数据采集系统,按照传感器的类型设置采样频率,其中冲击力传感器采样频率设置为200 kHz,其余传感器设置为5 kHz;

(3)缓慢打开压力容器与测试安全阀之间的控制阀门,对安全阀缓慢加压,当系统压力高于安全阀的设定压力时,阀门开启并保持在最大开度,至此完成开阀动作;

(4)待开阀稳定后,缓慢关闭测试阀门上游的控制阀,被试安全阀入口处的压力降低,安全阀关闭,至此完成关阀(回座)动作。

2 安全阀数值建模

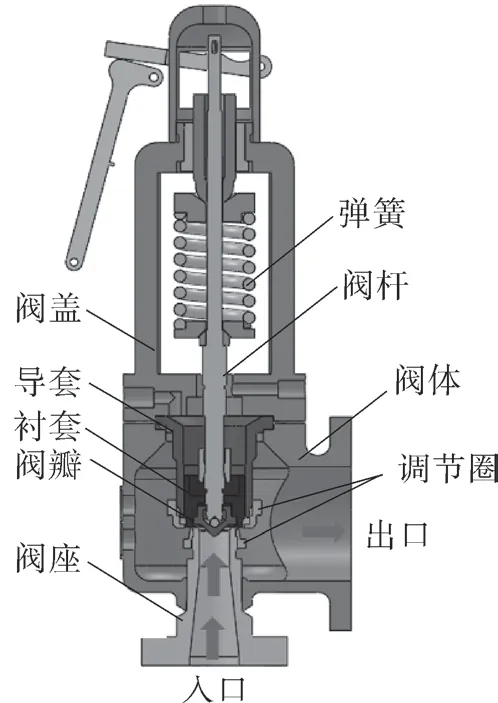

弹簧式安全阀结构如图3 所示,其主要由阀盖、阀体、弹簧、阀盘、喷嘴及上下调节圈构成。由于其具有对称结构,因此在进行固体建模时采用1/8 3-D 的形式,而在流体部分则基于等效原则,采用2-D 轴对称的形式进行模型构建[15]。

图3 安全阀结构Fig.3 Safety valve structure

2.1 固体1/8 3-D 模型网格划分

针对固体部分,由于阀门运动部件(主要包括弹簧、阀杆、调节圈等)具有轴对称结构,为了提高运算效率,采用1/8 3-D 的形式进行模型构建。

划分的网格如图4 所示,其中,为了提高网格质量,阀盘采用扫掠形式进行网格生成;对于阀座,则采用六面体主导的方式划分网格。为了保证计算精度与收敛性,在阀盘与喷嘴的接触区域进行了适当的网格加密处理。

为了避免由于网格数量不足影响计算精度,在进行正式仿真前针对不同的网格密度进行了网格无关性测试,针对18.50 MPa 压力工况,使用4 种网格方案进行了阀门密封面接触应力的仿真见表2,结果显示,当网格密度从66 765 增加至88 431 时,密封面处的接触应力明显变化,随着网格密度的进一步增加,当网格密度超过88 431时,计算结果不再明显变化,证明当网格密度超过88 431 时,计算结果与网格密度无关。综合考虑精度与效率因素,本文采用88 431 节点数方案的网格进行后续的仿真计算。

表2 4 种网格方案对比(固体)Tab.2 Comparison of four grid schemes(solid)

2.2 流体2-D 轴对称模型网格划分

针对流体部分,若直接建立三维模型,单次仿真的时间可能超过1 周,且需要大量的计算资源。同时,针对弹簧式安全阀的典型结构,已有学者提出了基于等效原则的2-D 模型的构建方案[16],可以在不影响计算精度的前提下大量降低网格数量。具体方式:令流体从阀腔流出的三维等效面积等于三维流域模型的实际出口面积[17],出口宽度b通过下式计算:

式中,D 为安全阀三维模型的出口直径,mm;r 为对称轴到阀腔内壁的距离,mm;b 为等效后的出口宽度,mm。

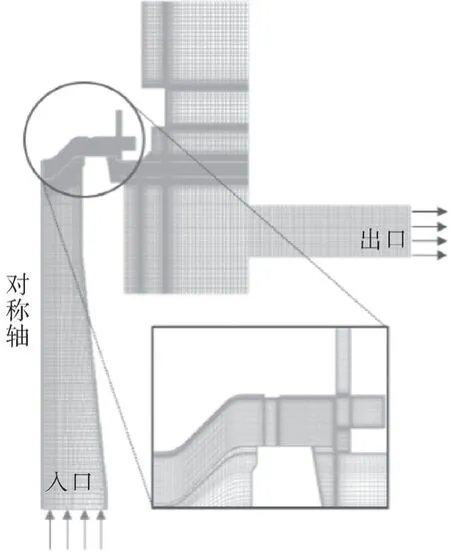

基于此,本文综合考虑精度、效率和成本等因素,采用2-D 轴对称模型进行了弹簧式安全阀动态模型的构建,具体如图5 所示。

图5 流体域等效二维轴对称模型Fig.5 Two-dimensional axisymmetric model of fluid domain

流体域的网格均为四边形网格,并且本文使网格正交质量达到0.5 以上,有利于计算收敛,同时减少网格数量,并在重点关注位置(阀盘和调节圈附件)添加了边界层,用来保证阀盘处流体力计算的准确性,划分后的流体域网格如图6所示。

图6 流体域网格划分Fig.6 Meshing of fluid domain

与固体网格划分类似也进行网格无关性验证,分别进行了4 种网格方案,结果见表3。当网格节点数增加到81 464 时,阀盘升力的偏差小于1%,说明阀盘升力已趋于平稳,网格数量继续增加几乎不能影响计算结果,综合考虑计算效率,确定选用方案3 的网格进行后续计算。

表3 4 种网格方案对比(流体)Tab.3 Comparison of four grid schemes(fluid)

2.3 边界条件及加载设置

2.3.1 固体边界条件设置

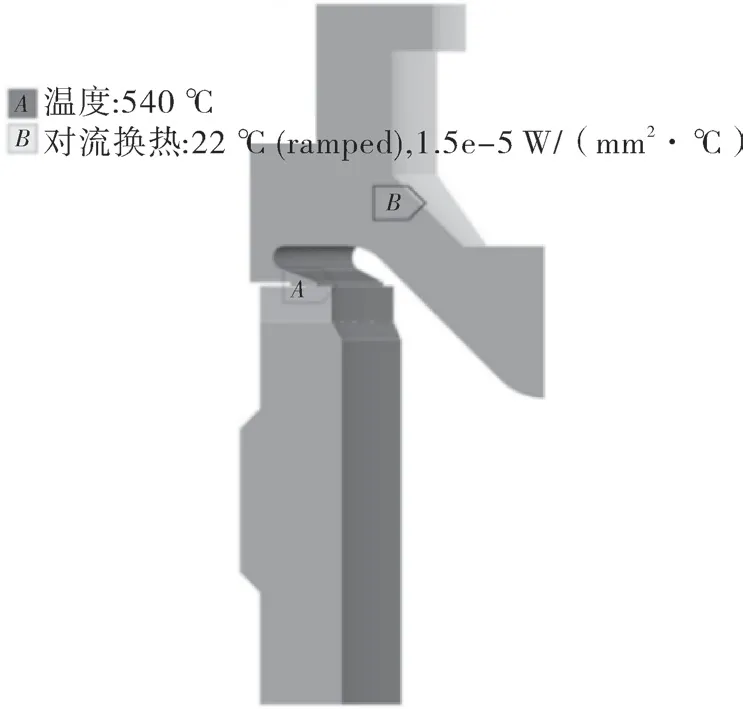

进行热力耦合分析,需要先求解阀盘在高温蒸汽下的温度分布,再将温度场导入静力学分析中。热分析加载如图7 所示,实际工况中蒸汽温度为540 ℃,将热源施加在阀盘和阀座内部与蒸汽接触的表面,安全阀与空气接触的表面为对流换热区,对流换热系数为15 W/(m2·℃)[18]。

图7 热分析加载设置Fig.7 Thermal analysis loading settings

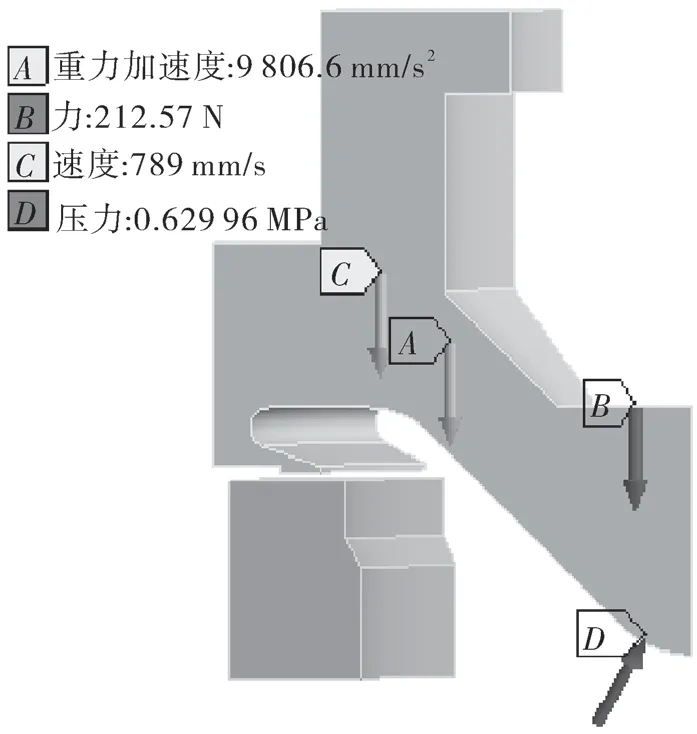

本文采用ANSYS 软件中的瞬态动力学模型对安全阀的回座过程进行分析。最大开启高度为13 mm,若以此高度直接进行计算,会浪费大量计算资源。本文重点关注阀盘与阀座接触瞬间的冲击力大小及此时的阀盘受力情况,对此,本文的冲击模拟从0.50 mm 开启高度开始。通过流体仿真确定冲击仿真的多个边界条件:阀盘撞击前的初速度,以及随时间变化的阀门喷嘴内介质压力。加载设置如图8 所示,给予阀盘向下的初速度,在阀盘内部与介质接触的表面施加介质压力,方向垂直于该表面。弹簧力施加于阀盘上,方向竖直向下。由于分析部件只有阀盘和阀座,而弹簧、阀杆和衬套等被忽略的运动部件的质量会对冲击产生影响,因此在阀盘上添加质量点,对忽略的运动部件的质量进行补充。此外,阀盘底座添加固定约束,两侧面设置为对称面约束。

图8 冲击仿真加载设置Fig.8 Impact simulation loading settings

2.3.2 流域动网格及边界条件设置

本文采用FLUENT 中的动网格技术进行流体的动态分析。FLUENT 中有3 种网格更新方法[19]:网格光顺、动态铺层和网格重构,本文采用动态铺层的方式,能够兼顾更新后的网格质量和更新速度。为了满足动态铺层的方式,将流体域拆分为3 个子域:阀盘流域、调节圈流域和出入口流域。其中阀盘流域和调节圈流域为网格运动的子域,其他则为静止的子域,如图9 所示。通过编写UDF,计算阀盘在回座过程中受到的合力,控制阀盘流域和调节圈流域的网格运动,模拟安全阀回座的过程。

ZONG 等[20]的研究证实,SST k-ω模型在计算阀盘升力方面更具优势,所以本文采用该模型,其他求解器设置见表4。

3 冲击试验结果分析与CFD 模型验证

3.1 冲击试验结果分析

在进行正式试验之前,本文针对试验测试平台进行了重复性验证,在相同的测试条件下进行阀门回座压力和冲击力的对比,结果见表5。可以发现,10 次试验中的开启压力和回座压力都有比较好的重复性,相对偏差最大为2.30%,冲击力的相对偏差最大为8.50%,证明了本文构建试验平台的重复精度以及测试方法的合理性。

表5 10 次冲击试验结果数据Tab.5 Result data of 10 impact tests

基于上述平台,本文进行了不同压力下冲击性能试验,结果见表6,可以发现,当系统压力由0.84 MPa 增加至1.81 MPa 时,阀盘冲击力不断升高,在进行安全阀结构强度设计时,应重点考虑压力的影响。

表6 冲击力计算结果Tab.6 Impact force calculation results

安全阀的回座过程是一个复杂过程,不仅与起跳压力、回座压力、弹簧刚度有关,也与阀门的卡阻情况、导向件的对中性有关。试验过程无法按照绝对的控制变量法进行试验。但是,根据多次的试验数据,总结有以下明显规律:

(1)阀门回座冲击力与阀门起跳压力正相关;

(2)阀门回座冲击力与阀门弹簧预紧力的比值<10。

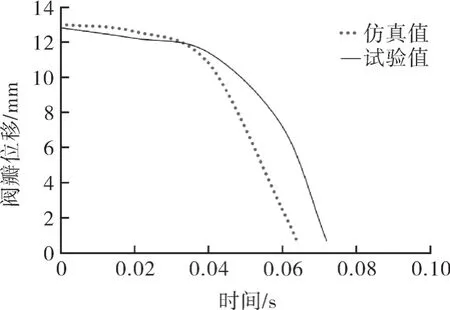

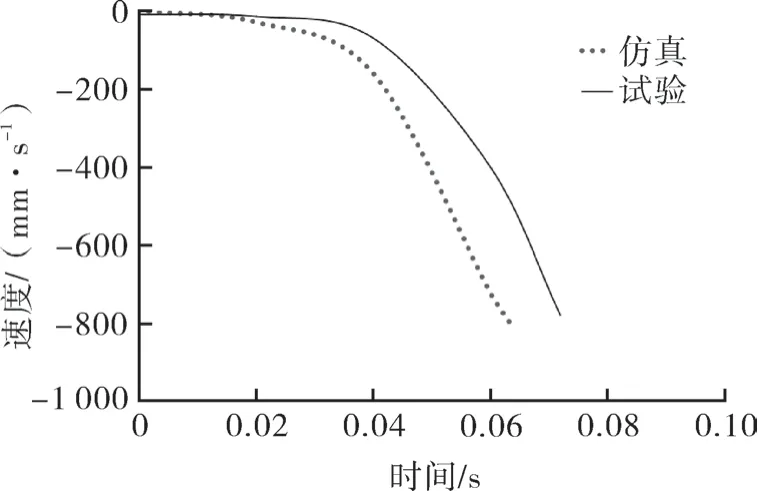

3.2 数值模型精度验证

通过流体分析能得到安全阀回座过程中阀瓣受到的弹簧力、介质压力以及阀瓣速度,为后续阀瓣冲击仿真提供边界条件。如图10 所示,仿真和试验所测得的阀瓣位移的变化趋势一致,其中回座时间的试验值为0.071 s,仿真值为0.064 s,两者偏差为9.86%。如图11 所示,随着阀门开启高度的减小,仿真过程中阀瓣速度逐渐增大,并在最低点达到速度峰值,试验测得的趋势亦是如此。试验最后时刻的阀瓣速度为789.48 mm/s,与此对应的仿真的阀瓣速度为818.69 mm/s,偏差3.70%。阀瓣回座最后时刻的速度偏差在5%以内,证明了本文构建的CFD 模型在弹簧式安全阀瞬态仿真中的预测精度。

图10 阀盘位移曲线Fig.10 Disc displacement curve

图11 阀盘速度曲线Fig.11 Disc velocity curve

在冲击仿真过程中,通过接触压力和密封面的接触面积可以计算得到仿真结果的冲击力大小,其中接触压力为78.94 MPa,仿真过程的密封面面积为46.44 mm2,冲击力大小计算得29 327 N,试验过程中得冲击力大小平均值为27 425 N,两者的偏差为6.94%,由此可知建立的冲击有限元模型有较好的精度,在后续的分析中可以采用。

4 数值仿真结果分析

如图12 所示,最大应力出现在阀盘密封唇的内侧,随着介质压力从0 逐渐升高到18.50 MPa,最大应力先从610.86 MPa 减小到241.06 MPa,再由241.06 MPa 增加到285.84 MPa。在介质压力较小时,弹簧力远大于流体力,此时阀盘密封唇处的最大应力较大,但随着介质压力增加,流体不断增加,合力虽然依然向下,但逐渐减小。当介质压力升高至接近整定压力(18.50 MPa)时,作用于阀盘上的力接近平衡,由此合力产生的压紧力很小,阀门出现开启趋势,但由于弹性热阀盘的性能特点,介质压力使密封唇变形,将阀盘的密封面的内圈压紧在阀座上,并随着介质压力的升高,阀盘的变形增加,因此阀盘密封唇处的最大应力值增大(见图12(f))。

图12 不同介质压力下的应力分布Fig.12 Equivalent stress distribution under different fluid pressures

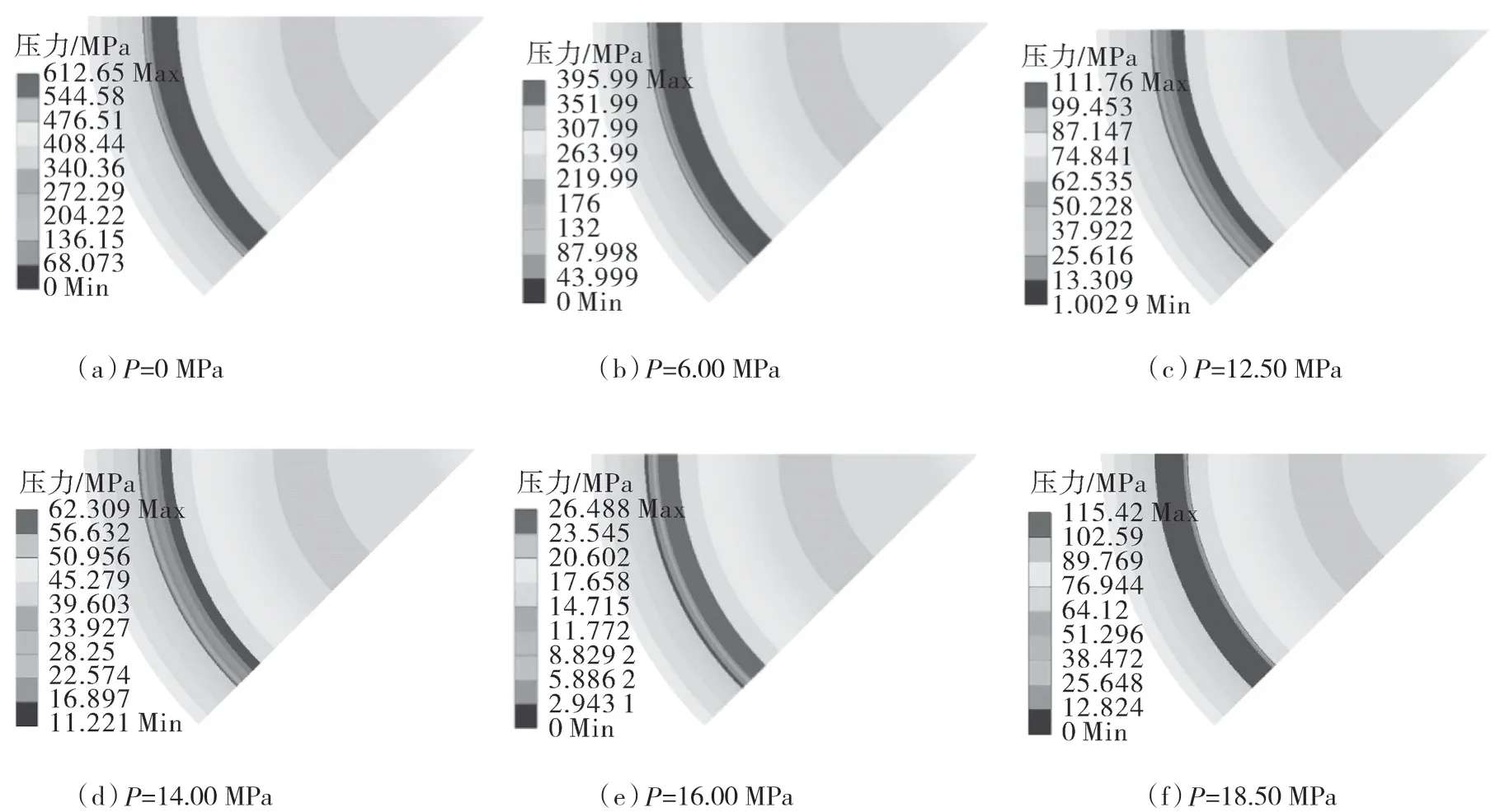

如图13 所示,在介质压力由0 逐渐升高至18.50 MPa 的过程中,密封面的最大接触压力先从612.65 MPa 减小到26.49 MPa,再由26.49 MPa 增加到115.42 MPa。当介质压力小于12.50 MPa 时,接触压力的最大值发生在密封面的外圈,阀盘密封面的内圈与阀座分离(见图13(a)(b)),此时弹簧力远大于介质的流体力,阀盘密封唇内翘;当介质压力在12.50~16 MPa 区间时,最大接触压力先发生在密封面的外圈,然后过渡到密封面的内圈,阀盘和阀座的密封面完全接触(见图13(c)(d));当介质压力大于16 MPa 时,最大接触压力发生在密封面的内圈,此时阀盘外圈与阀座分离,弹簧力与介质的流体力十分接近,阀门出现开启趋势,阀盘密封唇外翘(见图13(e)(f))。

图13 不同介质压力下的接触压力分布Fig.13 Contact pressure distribution under different fluid pressures

5 结论

(1)在系统压力为0.84~1.81 MPa 范围内,阀门回座冲击力与阀门起跳压力正相关,阀门回座冲击力与阀门弹簧预紧力的比值<10。

(2)当T <0.1 s 时,阀盘位移及阀盘升力较为波动。当0.1 s <T <0.22 s 时,阀盘受到的流体力和弹簧力趋于稳定降低并保持较小的差距,阀盘以较为稳定的速度回座。当T >0.22 s 时,阀盘的等效受力面积减小,阀盘回座速度迅速提升至最高,并且阀盘快速回座至最低点。

(3)密封面的最大接触压力先从612.65 MPa 减小到26.49 MPa,再从26.49 MPa 增大到115.42 MPa,最大接触压力的位置由密封面的外圈过渡到密封面的内圈;密封面的接触状态先是外圈接触,内圈分离(-12.50 MPa),过渡到全部接触(12.50~16.00 MPa),再到内圈接触,外圈分离(16.00~18.50 MPa);密封中径逐渐减小。