油气管道球阀结构设计改进及性能试验研究

2023-12-06曾和友李铁钉刘子立

曾和友,李铁钉,雷 波,王 磊,刘子立

(1.成都成高阀门股份有限公司,成都 611330;2.国家管网集团 东部原油储运有限公司,江苏徐州 221008;3.国家管网集团 西部管道有限责任公司,乌鲁木齐 830013)

0 引言

管道球阀是管道系统的关键控制设备,在石油和天然气长输管道建设中应用普遍[1]。与普通球阀相比,管道系统受到地层沉降、移动、温差变化、地震或泥石流等多种外部载荷的影响,对管道球阀整体强度要求较高。当管道局部出现破管事故或碰管操作等情况时,线路截断管道球阀要能迅速完成关闭并保持可靠密封。长输管道运行设计寿命一般在30 年以上,管道球阀应具有与管道一致的设计寿命。然而,在长输油气管道系统的日常生产运行期中,随着运行年限增加,有的甚至在初期,由于阀门本身制造、现场施工和管道介质等各种原因,阀门不同程度的内漏成为困扰管道运行不容忽视的问题。管道球阀尤其是关键位置(如进出站、越站、收发球筒、穿越河流、线路球阀和压缩机出口等)截断球阀的内漏,严重影响着管道系统的安全,不仅增加管线运行的风险,同时阀门的内漏故障隐患整改困难,耗时较长、整改成本高,大大提高了后续施工难度和运行维护成本。

研究表明,阀门在运输、安装、投产及运维等过程都可能造成阀门内漏的产生[2],做好早期尤其是施工期和投产期的维护和监管工作非常重要[3]。密封材料合理选用、提高阀门制造加工精度和加强检验质量标准也是减少阀门内漏发生的措施[4]。上述主要从加强过程质量管控的角度提出了相关的措施和建议,并且行业上也出现了一些如可调式和波纹管式等各种特殊阀座的探讨[5],但在结构改进和性能验证方面研究的针对性和系统性不足,同时,在实际工程中,受生产、施工和运行相关方管理水平等因素影响,管道阀门内漏仍然是现实面临的难题。本文以提高阀门密封的本质安全和自身的适应能力为出发点,介绍了一种采用组合密封特性的多重阀座结构,分析研究了其关键技术及相关计算内容,通过试验验证了密封和寿命等性能,综合分析了优势和劣势,以便为管道球阀尤其是关键位置管道球阀的选型和运行优化提供参考。

1 传统球阀结构及内漏分析

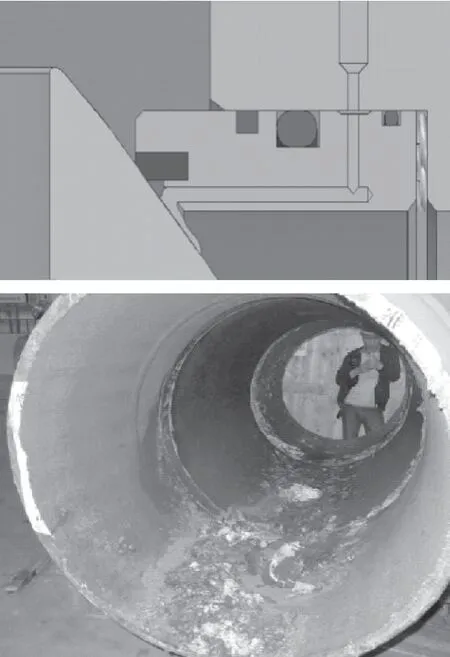

传统球阀主要由承压件(阀体、侧阀体等)、控压件(球体、阀座等)和其他附件等组成,其内漏基本都是指球面与阀座密封面紧密贴合的接触面间的泄漏[6-7],见图1(b)中内漏途径1;而阀座后的活塞密封由于有相对封闭沟槽腔的保护而不易失效,见图1(b)中内漏途径2。

图1 传统球阀结构及阀座内漏示意Fig.1 Schematic diagram of conventional structure ball valve and internal leakage of valve seat

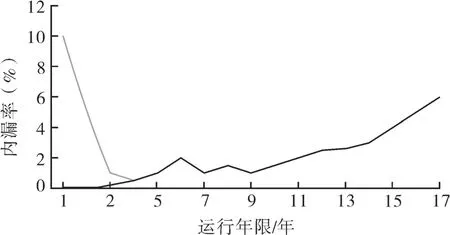

通过对西气东输一线、二线、三线、中贵线、陕京线、山东管网、中缅线等众多项目中的内漏阀门进行分析或解体,加上用户业主共享数据,获得现场所使用的国内外内漏阀门数据390 余例,经过核算得出发生内漏的平均比例约为总数的2%~6%,部分数据统计如图2 所示。

图2 内漏发生率与运行年限的部分数据统计Fig.2 Data on the incidence of internal leakage versus the number of years of operation

发生内漏的几率在不同的年限也有不同的分布,主要呈现3 个特点:(1)初期刚开始运行的0~2 年内呈两极分化现象,随着年限继续增加趋于平稳;(2)平稳期过后随着投运年限的增加,尤其在15~16 年后,内漏风险又有明显提高;(3)内漏现象与阀座密封结构和材料有紧密联系,在同一运行年限下,弹性好的密封材料明显优于弹性差的密封材料。

阀座密封面受损情况如图3 所示。通过对失效阀门解体分析发现,发生内漏的原因有多方面,阀门的生产制造、施工安装和使用过程都有可能导致球阀内漏的发生,但都有一个共同的特点:阀座与侧阀体间的密封基本为完好状态,而在绝大多数情况下,都能发现阀座或球体的密封部位有不同程度的损伤,即阀座与球体间密封失效是导致阀门内漏最主要的原因。

图3 阀座密封面受损实例Fig.3 Damage example of valve seat sealing surface

研究发现,管道球阀的紧急阀座注脂密封功能,与阀座和球面的结构和配合尺寸有很大关联,出脂口位置离球间隙越大,注脂密封效果越差,甚至部分阀门解体后发现通道内大量密封脂,如图4 所示,但内漏得不到有效缓解。

图4 传统球阀注脂效果Fig.4 Grease filling effect of traditional ball valve

引起传统管道球阀内漏的原因多种多样,主要可归结为生产制造、施工安装和运行使用3 大类的原因,但最终都会汇集到阀座密封失效这个直接原因上,而球体与阀座接触密封面失效是最主要的因素,因此球阀结构改进方向应重点考虑阀座密封结构。

2 球阀结构设计改进

2.1 阀座结构设计

阀座是阀门的核心零件,其结构设计和密封性能直接影响阀门的整体性能指标,将传统球阀的单级阀座结构改进为多重阀座结构,通过改变传统管道球阀内部阀座结构设计和密封的方式,从提高阀门本身的抵抗内漏的适应能力上,去提升满足复杂多变的现场工况和管道条件的能力。

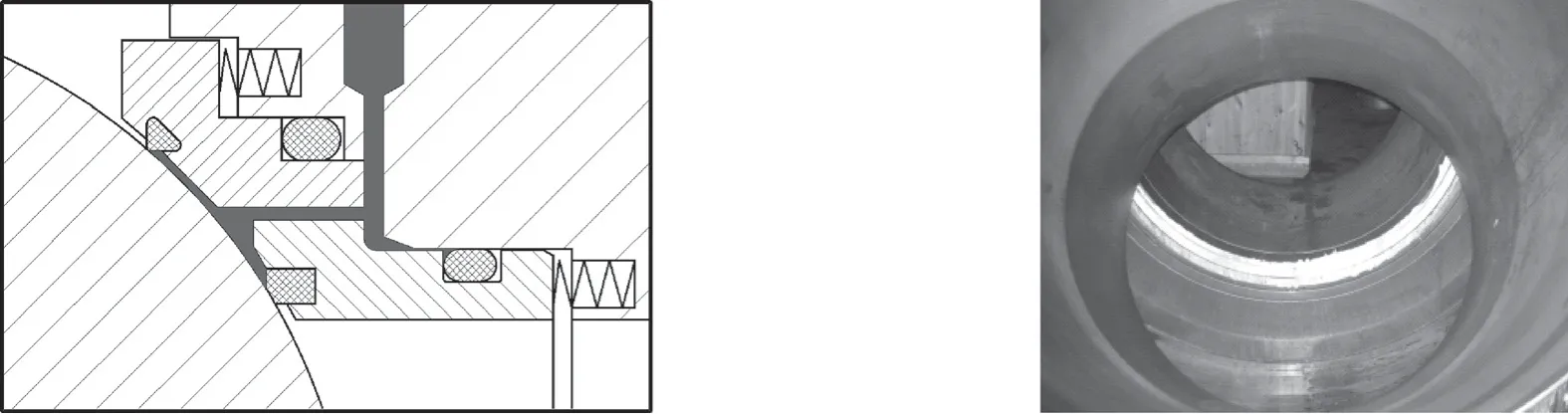

改进后的球阀,以四级阀座为例,主要由阀体、侧阀体、球体、阀杆、多重阀座及其他附件组成,其中,多重阀座组件是核心,由2 个外阀座和2 个内阀座组成。外阀座是指从通道(即外部)就可以看到的阀座,离球中心更远,直径更小。内阀座是指隐藏在阀门内部的阀座,相对于外阀座,内阀座离球中心更近,直径更大。阀门的上游或下游分别由1 个外阀座和1 个内阀座组成,阀座形成多级密封,各个阀座可独立工作,也可形成互为支持的配合工作效应,改进球阀结构如图5所示。

图5 改进球阀结构示意Fig.5 Structural diagram of improved ball valve

外阀座由密封副、金属阀座支承圈、活塞密封以及预紧推力弹簧组成。外阀座的第一个作用是实现阀门来压方向的第一道密封(即初级密封),当阀座完好时直接截断介质;第二个作用是清洁功能,无论其是否受到损伤,也将持续为内阀座充当屏障,同时也在阀门开关过程中对球面预先进行清扫,为后续阀座提供保护作用。

内阀座与外阀座一样,具有独立的内阀座密封副、金属阀座支承圈、活塞密封以及预紧推力弹簧组件。但内阀座担任更重要的密封职能,在外阀座的保护下实现阀门最严密的密封。

2.2 密封结构设计

阀座密封采用橡胶弹性阀座密封和金属硬密封组合密封结构设计,利用橡胶优异的弹性[8],使阀座密封具有良好的密封性能和耐擦伤性能,阀座的金属密封使其具有耐冲刷和防火密封的能力,可提高阀门密封的可靠性。

2.3 多重阀座结构的组合效应

(1)阀门的多个阀座依次形成多级密封屏障,个别阀座的损坏不会导致整个阀门内漏。

如图5 所示,基本原理为:上游来压时,第一级阀座(外阀座A1)首先形成密封阻断介质,若第一级阀座损坏时,第二级阀座(内阀座A2)随即形成密封阻断介质,若上游的第一级和第二级阀座同时损坏时,压力进入中腔,下游的双活塞效应第三级阀座(内阀座B2)随即形成密封阻断介质[9-10]。

(2)两级阀座密封面材料可采用全软密封、全硬质合金密封、硬质合金+软密封等多种组合密封方式,适应于清洁度不同的介质工况要求。

(3)压力缓冲效应,阀门带压开启时,内阀座先于外阀座脱开,在外阀座脱开前,内阀座的前后压力已实现压力平衡,因此外阀座为内侧阀座提供了压力缓冲,大大保护了内阀座,可提高阀门的整体抗冲击能力[11-12]。

(4)注脂密封用封闭环腔,内外两级阀座为独立结构,在预紧弹簧作用下各自与球面紧密贴合,从而形成封闭的环形腔,使注入的密封脂不会向阀门通道中流失,彻底解决了注入密封脂形成环形密封带前逃逸到通道内的问题。

3 关键技术及计算

阀体焊接工艺、免焊后热处理、制造工艺技术、试验技术等[13-16],采用和原有传统管道球阀一致的成熟技术,但多重阀座管道球阀有其区别于传统球阀的差异性内容。

3.1 阀体和阀座刚性的计算和分析

多重阀座球阀要求比普通管道球阀更大的球体直径,球体同时受到上下游多个阀座的推力,并不是单纯的叠加,既要保证阀门具有足够的承压能力,也要具备足够的刚性满足非金属密封件的压缩量要求,可采用成熟的有限分析法和试验法相结合进行验证。

3.2 力矩的计算

与常规管道球阀相比较而言,力矩将有一定程度加大,增大的量随设计尺寸不同而有较大差异,具体的方法是按照多重阀座密封受力情况,重新进行计算。球阀的全压差开启总力矩(MF)由球座力矩(MQZ)、阀杆填料/O 形圈力矩(MFT)、滑动轴承力矩(MZC)和阀杆轴肩力矩(MMJ)组成。

式中,MF为全压差开启总力矩,N·m;MQZ为球体与阀座密封面间摩擦力矩,N·m;MFT为阀杆与填料/O 形圈间摩擦力矩,N·m;MZC为滑动轴承产生的摩擦力矩,N·m;MMJ为阀杆轴肩与止推轴承间的摩擦力矩,N·m。

其中,球座力矩MQZ与普通球阀计算有较大区别,为最大阀座力矩与所有阀座预紧力矩之和,其余力矩计算可参考相关阀门手册[17-18]。

式中,MQZ1为介质工作压力产生的球体与阀座密封面间摩擦力矩,N·m;i 为阀座序号;n 为阀座数量;MQZ2为阀座预紧力产生的球体与阀座密封面间摩擦力矩,N·m。

与传统球阀相比,介质压力进入到内外阀座之间的环腔后,全压差将有可能作用到任一级阀座上,同时每个阀座都在弹簧的作用下推向球体,这会导致球体与阀座密封面间摩擦力矩MQZ有较大程度增加,且阀门通径越小,增加的比例越大。当然,阀门最终表现出的扭矩,除了阀门本身的结构设计原因外,也和阀门的制造精度和工艺水平有关。

4 性能试验

通过上述的阀座结构设计改进,成功研制出了输气用NPS56 Class900 和输油用NPS36 Class600 新型球阀。球阀的试验应符合API 6D、GB/T 19672 标准和相关专项技术要求。

(1)全压差高压气体开关试验。为模拟阀门全压差动作循环的生命周期寿命试验,试验以NPS20 Class900 球阀为验证阀,以高压干燥空气为试验介质,分别对每一侧进行100 组(5 次为1 组),共1 000 次的全压差气体开关试验,每1组5 次开关试验后进行1 次0.6 MPa 低压气密封和1.1 倍公称压力高压气密封性能检查,检测结果均符合标准规定的无可见泄漏要求,验证了阀门的密封可靠性。

(2)注入密封脂分布试验。通过设置在内外阀座之间的注脂口注入80#密封脂,如图6 所示。由于内外两级阀座为独立与球面紧密贴合,从而形成严密的封闭环形腔体,使注入的密封脂不会先向阀门通道中流失,通过检查,注入的密封脂均匀分布于内外阀座与球面间的环形区域,形成完整的密封带,彻底解决了注入密封脂流失到通道内的问题。

图6 密封脂注入分布试验Fig.6 Seal grease injection test

(3)工业性应用试验。通过将试验阀门安装到实际的工况条件下进行工业性运行试验来进一步验证。该试验依托昌吉和烟墩2 个工业性试验平台进行,以管输天然气为试验介质,试验选取了2 个规格球阀(NPS20 Class900、NPS56 Class900)作为被测试阀门,试验时对阀门的上下游、阀门各腔安装了压力传感装置,结合气象条件和管线运行历史数据设定了本次试验的标准参数,试验测试数据如图7 所示。经过运行动作测试、现场全压差开关、DBB 和DIB-1 密封性试验等工业性运行试验内容,试验结果表明:被测试阀门动作灵活、在完成规定的所有全压差开关后全部满足严密关断无泄漏的要求,验证了多重阀座技术对阀门的整体密封性能有显著的提高。

图7 NPS56 Class900 工业性试验测试数据Fig.7 Data from industrial test of the NPS56 Class900 ball valve

(4)工程项目应用验证。该球阀在西气东输烟墩压气站、新疆输油气工程、西三线、兰州末站何新堡站、鄯兰干线、乌兰干线、兰州输气、徐州输油处淮安站等工程中批量应用,涉及天然气、原油和成品油管道工程,并运行良好,提高了阀门的密封可靠性,保障了管道系统安全运行,该技术在油气管道系统上的应用具有广阔的空间。

5 综合分析

对于改进后的新型管道球阀,因为结构的原因,需要更大的球体直径和密封面宽度以便能够为阀座提供足够的安装空间,所以需要加大球体和阀体的设计尺寸,与传统球阀相比,加大的比例随阀门口径的增加而减小,随阀座级数的增加而增大。同时,通过阀门扭矩的计算和实测数据,球阀的扭矩也有较大增加,当选择更高规格型号的驱动装置时,也会提高整体成本。

基于增加尺寸和扭矩两方面的原因,相对于单台传统球阀,多重阀座结构的新型管道球阀的劣势是需要耗费更多的制造成本,但新型管道球阀具有传统球阀不具备的技术优势,可大大提高球阀及整个管道系统的安全可靠性,尤其是替换管道系统的关键位置阀门。有的关键位置为了提高运行安全可靠性,采用安装两台传统球阀的方案,若改用新型管道球阀方案则只需要安装1 台,这时新型管道球阀可大幅节约成本,并降低施工及运行的难度和费用、缩短安装施工周期。

6 结语

(1)采用优化改进后的多重阀座结构球阀,依次形成了多级密封屏障,个别阀座的损坏不会导致整个阀门内漏,可以有效提高阀门的密封可靠性,同时各阀座形成的压力缓冲和全封闭注脂等配合效应,延长了阀座的寿命,也提供了比传统球阀更优的紧急密封手段,通过试验和工程应用,系统性地验证了该新型管道球阀在油气管道工况条件下的可行性,可有效地降低管道球阀内漏的风险。

(2)该新型管道球阀在管道关键截断位置,可替换传统球阀使用,综合性能达到或优于2 台传统球阀串联的叠加效果,虽然阀门扭矩和制造成本会有所增加,但从安全可靠运行的长期效益来看,多重阀座结构球阀具有性价比优势,该技术的应用在保障油气管道系统安全运行的技术发展方面具有重要的意义。