全海深海水可调压载集成控制阀组研究

2023-12-06王振耀吴德发刘银水

王振耀,吴德发,程 谦,刘银水

(华中科技大学 机械科学与工程学院,武汉 430074)

0 引言

可调压载装置是潜水器实现浮力调节、深度控制、补偿结构形变、适应海水密度变化的关键子系统,根据潜水器浮力调节原理,可调压载装置可以分为高压气吹型、活塞型以及海水液压型等[1]。

海水液压型可调压载系统最先应用于载人深潜器中,目前已成为载人深潜器的首选压载调节方式。例如美国“Alvin”号、俄罗斯“MIR-I/II”号、日本“Shinkai6500”号以及我国的“蛟龙”号和“深海勇士”号均采用此种方式,如图1 所示。海水液压型直接以海水作为工作介质,提高了环境适应性、功率密度,也便于安装维护,十分适合大深度载人潜水器的深海作业工况[2-3]。

海水液压型可调压载装置的浮力调节功能必须通过控制阀组来实现。控制阀组主要由截止阀、平衡阀、安全阀等组成。高压水介质控制阀目前已有较多成熟产品。某公司生产了一种水压为70 MPa的电磁截止阀,通过电磁铁控制阀口启闭。阀芯采用球阀形式,该结构形式具有良好调心作用,并对各零件同轴度加工要求较低。但若要实现超高压密封时的阀口开启,则对电磁铁要求较高,不适用于深海工况。WU 等[4-5]研制了一款深海高压采样阀,该阀额定工作压力为70 MPa,采用锥阀结构,阀芯使用钛合金,阀座使用PEEK,软硬配合的阀口以及平衡式阀芯结构使得该阀具有良好的密封性。但是,此锥形阀芯调心作用较差,密封性受加工精度影响。

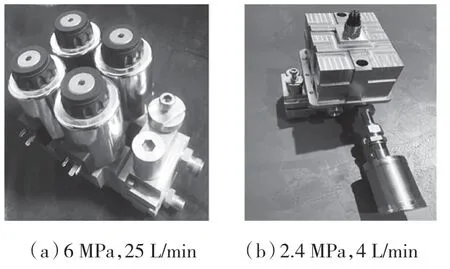

因此,现有水介质阀门研究成果无法直接在全海深海水液压控制阀组中进行应用。同时,国内外使用的控制阀组大多采用分散式布置方式,图2 所示为4 500 m“深海勇士”号和7 000 m“蛟龙”号载人潜水器的控制阀组,各控制阀之间通过高压硬管连接[6]。

图2 “深海勇士”号和“蛟龙”号分散式控制阀组Fig.2 Dispersed control valve group used in “Deep Sea Warrior” and “Jiaolong”

分散式布置方式便于进行单阀试验,但体积、重量较大,管路接口多,导致泄漏风险增加,安装维护难度大,过长的管路和流阻会降低海水泵的吸入能力。

为了解决以上难题,对各高压控制阀进行研制以及对控制阀组进行集成化设计是一种可行的方法。近年来,华中科技大学刘银水教授团队在水液压技术、可调压载装置和集成阀组等方面开展了大量研究[7-8]。研制的六合一集成阀组如图3 所示,包括4 个截止阀、1 个安全阀和1 个平衡阀。图3(a)示出的集成阀组额定压力和流量分别为6 MPa,25 L/min,图3(b)示出的则为2.4 MPa,4 L/min。

图3 六合一集成阀组Fig.3 Integrated valve group

目前中浅深度潜水器可调压载装置及集成阀组技术较为成熟,随着潜水器下潜深度的增加,大深度载人潜水器可调压载装置及集成阀组的关键技术亟需突破。本文以全海深载人潜水器“奋斗者号”中所使用的超高压集成阀组为研究对象,在单阀研制的基础上进行阀组高度集成化设计,并探究深海超高压控制阀关键技术的解决方法。

1 全海深集成阀组功能原理分析

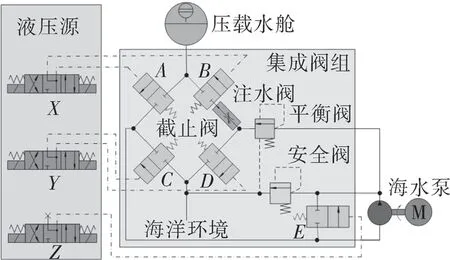

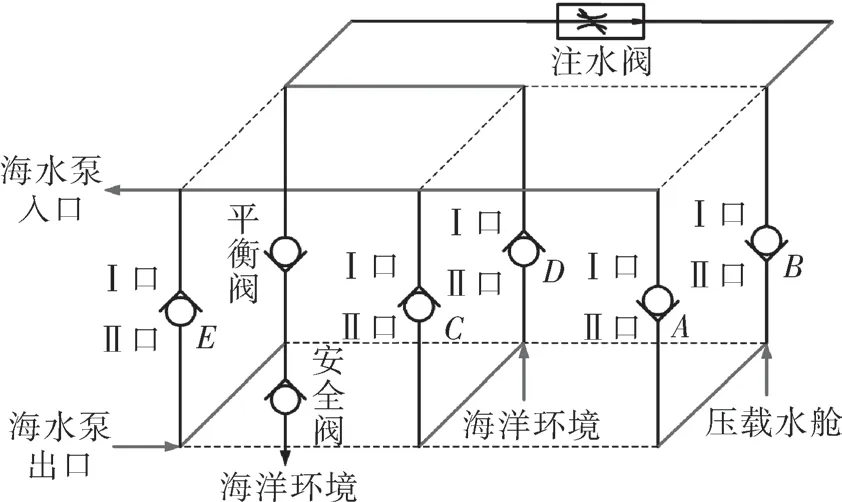

全海深可调压载装置作为全海深载人潜水器“奋斗者”号的核心子系统,主要由海水泵、集成阀组、压载水舱以及液压源组成。图4 示出全海深可调压载装置系统原理。

图4 全海深可调压载装置系统原理Fig.4 Schematic diagram of SHVBS system

压载水舱是一个内部中空的金属球体,其内部压力接近大气压,在载人潜水器全海深范围内运行时体积变化极小。可调压载装置具有注水、排水两种工况。可调压载装置注水时,压载水舱内海水重量增加,载人潜水器下潜;可调压载装置排水时,压载水舱内海水重量减小,载人潜水器上浮。海水泵为全海深可调压载装置的注排水过程提供动力。

可调压载装置注排水工况主要通过集成阀组来实现。集成阀组由5 个截止阀、1 个平衡阀、1个注水阀和1 个安全阀组成。

截止阀A,B,C,D 首尾相连组成桥式回路,液压换向阀X,Y 用于控制4 个截止阀的启闭。截止阀E 可以保证海水泵的空载启动和停止,其启闭由液压换向阀Z 控制。截止阀A,B 的出口与压载水舱相连,截止阀C,D 的入口与海洋环境相连,此种布局方式有效地提升了海洋环境到压载水舱之间的密封性能,因为当可调压载装置处于非工作状态时,海水需要通过两道阀口(截止阀A,C 或者截止阀B,D)才能进入压载水舱。同时,在截止阀B 和平衡阀之间可以有选择性地布置注水阀。注水阀的本质是一种流量控制阀,可以借助深海高外压环境来实现压载水舱的自流注水从而节约潜水器能源。注水阀的存在与否不会影响可调压载装置的注水、排水工况。因此,该全海深集成阀组使得全海深可调压载装置不仅可以进行海水泵注水、排水,而且可以进行低耗能的自流注水。

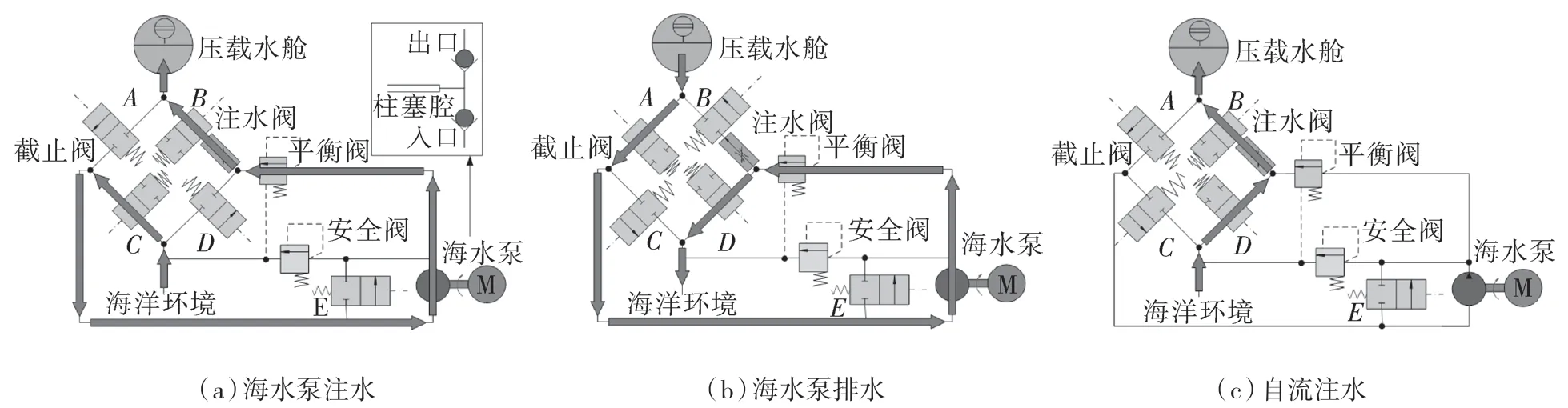

图5 示出海水泵注水、排水、自流注水过程。图5(a)示出当潜水器需要下潜时,截止阀B,C开启,海水泵启动,吸取海洋中的海水注入压载水舱中。潜水器体积不变,重量增加,使得潜水器下潜。潜水器下潜同样可以通过注水阀来实现。图5(c)示出截止阀B,D 开启,由于海洋压力高于压载水舱压力,海水会自动注入压载水舱中,海水泵不需要启动。而海水注入压载水舱的速度由注水阀来进行控制。图5(b)示出当潜水器需要上浮时,截止阀A,D 开启,海水泵启动,吸取压载水舱中的海水排到海洋环境中。潜水器体积不变,重量减小,使得潜水器上浮。

图5 海水泵注水、排水和自流注水过程Fig.5 Seawater pump injection,drainage,and self-flow injection process

集成阀组中的安全阀用于系统超压保护,防止海水泵及电机发生危险。而平衡阀对于可调压载装置实现海水泵注水是至关重要的。

图5(a)中海水泵的介质配流通过2 个单向阀实现,如果没有平衡阀,当截止阀B,C 开启后,在超高压环境压力的作用下,海水会经过截止阀C、海水泵、注水阀、截止阀B 直接大量灌入压载水舱,威胁到潜水器工作的安全性。而平衡阀保证在截止阀B,C 开启后、海水泵启动前,海水不会进入压载水舱。只有当海水泵启动,平衡阀入口压力增加,平衡阀才会开启,使得海水在海水泵的作用下注入压载水舱,注水流量为海水泵所决定。

2 全海深集成阀组结构与工作原理

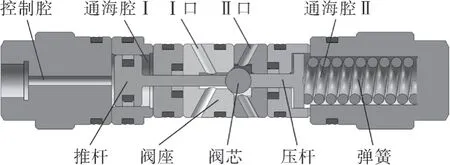

2.1 超高压液控截止阀

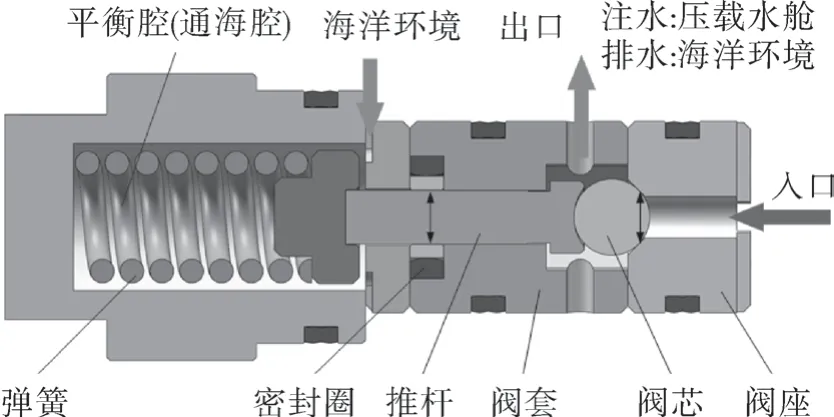

超高压液控截止阀主要由推杆、压杆、阀座、阀芯和弹簧等零件组成,如图6 所示。集成阀组中5 个液控截止阀的结构尺寸完全相同,具有互换性。该液控截止阀形成有控制腔、通海腔I、通海腔II、I 口和II 口共5 个腔室或接口。控制腔与液压源连接,当液压源没有运行时,控制腔压力与环境压力相同。通海腔I 和II 直接和海洋环境相连。

图6 超高压截止阀结构组成Fig.6 Composition of the ultra-high pressure stop valve structure

截止阀的启闭性能是直接关系到可调压载装置是否可以完成注水和排水功能的重要因素。截止阀的开启由液压源驱动,当给控制腔施加高压时,截止阀开启。截止阀的II 口总是为环境压力,截止阀A,B 的I 口为压载水舱压力,而截止阀C,D 的I 口为环境压力。当液压源关闭,控制腔压力下降为环境压力,截止阀阀口在弹簧力的作用下关闭。

2.2 超高压深海平衡阀

平衡阀主要由阀芯、阀座、阀套、推杆、弹簧和密封圈等零件组成。图7 示出平衡阀结构组成和注水、排水工况下平衡阀阀芯的受力分析。

图7 超高压平衡阀结构组成Fig.7 Composition of the ultra-high pressure balance valve structure

图5,7 中平衡阀的平衡腔总是与海洋环境相通,海水泵未启动时,平衡阀入口压力同样与环境压力相同。在注水工况时,平衡阀出口与压载水舱相连,平衡阀必须保证可靠的密封,而平衡阀关闭状态下阀口压差最大会达到118 MPa。理想状态下,海水泵启动时平衡阀的开启压力只由弹簧决定,这要求推杆直径与入口直径完全相同。然而由于加工误差的客观存在,推杆直径无法与入口直径保持一致。为了保证平衡阀在海水泵启动前的密封性,在设计时使推杆直径大于入口直径。

2.3 结构集成化与流道设计

全海深载人潜水器“奋斗者号”中所使用的控制阀进行了集成化设计,采用插装式安装结构,各控制阀之间通过集成阀体内部流道进行沟通,流道短,极大程度地减小风险点,体积和重量也得到了降低。

基于集成阀组各控制阀出入口连接方式和集成阀组流道设计需求,对各控制阀空间布局方式进行合理设计,集成阀组内部各控制阀的连接布局方式如图8 所示。

图8 集成阀组内部结构原理Fig.8 Schematic diagram of internal structure of integrated valve group

根据图8 示出的集成阀组布局方式,在集成阀组内部,截止阀竖直布置,其中截止阀A,B 方向一致,截止阀C,D,E 的方向与截止阀A,B 相反。平衡阀和安全阀相对共轴线竖直布置,注水阀横向布置。集成阀组实际布局结构如图9 所示。

图9 集成阀组实际结构Fig.9 Actual structure of integrated valve group

3 全海深集成阀组关键技术及解决措施

全海深集成阀组在大深度海洋环境工作时,其工作状态会和低压控制阀存在显著的区别,其中有3 个关键技术对集成控制阀组的功能和性能的影响最为显著:超高压密封圈密封力对控制阀工作性能的影响、超高阀口压差下硬质阀口的密封性以及超高介质流速下阀口的寿命。

3.1 超高压密封圈摩擦力精确评估

密封圈的摩擦力对于全海深控制阀的动静态性能具有显著的影响[9]。因此,密封圈摩擦力的精确获得对于全海深集成阀组性能评估具有重要意义。

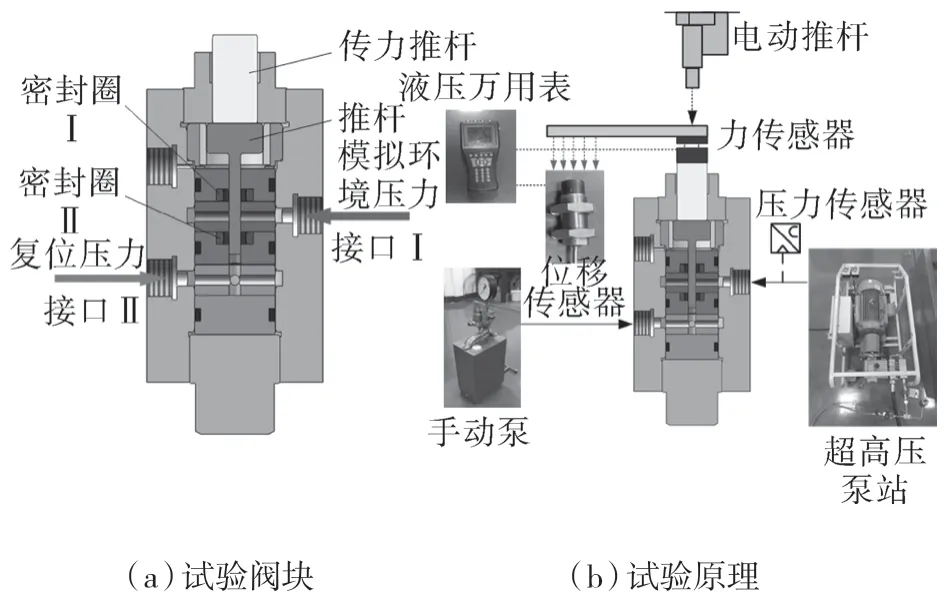

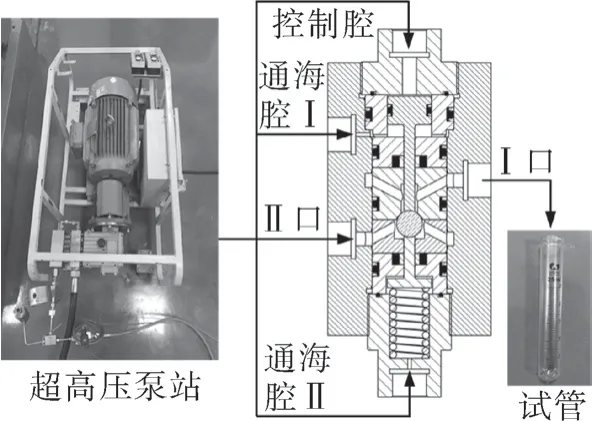

国内外众多学者致力于密封圈摩擦力的研究。YUAN 等[10]基于试验和理论研究方法提出了一种新型的O 型圈混合润滑模型,该方法可以准确对试验测得的摩擦力进行预测,其最高压力达到10 MPa。WANG 等[11]研究了摩擦副表面粗糙度对摩擦力和泄漏量的影响,结果显示粗糙度越大,摩擦力越大,泄漏量也越大,其最大压力达到5 MPa。然而,现有的研究通常着眼于特定工况、特定形状的密封圈,工作压力不高,因此应用范围较小。密封圈摩擦力还与密封圈压缩量、摩擦副材料、工作压力、表面粗糙度等诸多因素有关。为了获得全海深集成阀组密封圈在超高工作压力状态下的摩擦力,设计一种真实工况试验原理来进行测量是有效的方法[12]。图10 示出密封圈力测量试验原理。

图10 密封圈摩擦力测量试验原理Fig.10 The schematic diagram of the friction force measurement of seal ring

图10 中的试验阀块主要由传力推杆、推杆、压片、隔离压片及密封圈组成。其中压片、隔离压片、推杆的尺寸可以改变来适应不同规格的密封圈。推杆由电动推杆驱动,在电动推杆和传力推杆之间安装有力传感器和位移传感器,通过液压万用表可以实时监测其数据。超高压泵站与接口I 连接来模拟深海环境压力,超高压泵的压力最高可以达到140 MPa。在接口II 处设置有手动泵,当推杆在电动推杆的作用下运动到极限位置后,可以通过手动泵来复位推杆以进行下一次试验。

平衡阀所用密封圈结构如图11 所示。

图11 密封圈结构Fig.11 Structure of the sealing ring

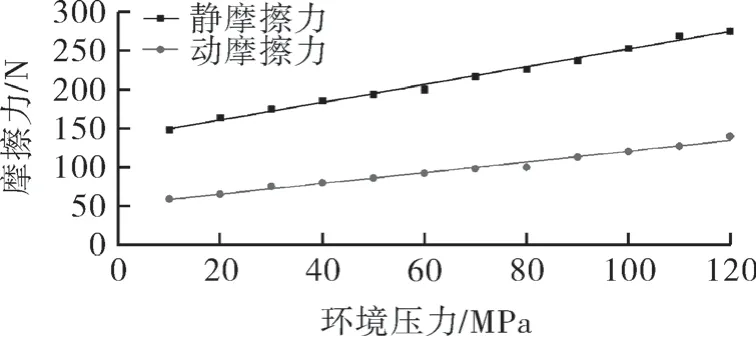

不同环境压力下的摩擦力如图12 所示,密封圈压缩量为0.5 mm。随着环境压力的增加,密封圈静摩擦力和动摩擦力都呈近似线性变化关系,而静摩擦力远大于动摩擦力。

图12 密封圈摩擦力试验结果Fig.12 Test results of the seal ring friction force

3.2 超高压硬质阀口密封性能研究

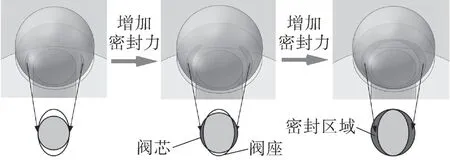

海水的黏度低,润滑性差,导致控制阀阀口密封性难以实现[13]。低压控制阀通常采用硬-软的阀口配对方式,高硬度阀芯在密封力的作用下“嵌入”低硬度阀座中,使阀座产生变形来实现高可靠密封[14-15]。对于超高压控制阀来说,阀口必须采用硬-硬的配对方式以保证其长寿命运行。而高硬度的阀芯和阀座之间的形变密封更加困难。

增加阀口密封力可以显著提高阀口密封性,但是过高的密封力会阻碍阀口的开启,不利于优化控制阀性能。阀口位置表面粗糙度和圆度误差的客观存在是阀口实现可靠密封的难点[16]。圆度误差总是会远大于表面粗糙度,通过三坐标测量仪所得到的TC4 阀座和Si3N4 阀座的圆度误差和表面粗糙度见表1。在阀口密封性的研究过程中只考虑圆度误差的影响。

表1 阀座的表面粗糙度和圆度误差Tab.1 Surface roughness and roundness error of the valve seats µm

目前国内外关于阀口密封性的研究成果较多[17-18],然而这些研究中阀口密封压力不高,关于线接触阀口密封性能的研究也较少。因此,针对超高压控制阀硬-硬阀口配对方式的密封性开展研究是非常重要且有必要的。

根据以上分析,本文提出一种基于圆度误差的阀口密封性评估方法和最小密封力计算原理。图13 示出超高压控制阀硬质阀口的密封原理。当阀口密封力使阀座产生的径向变形大于或者等于圆度误差,则认为阀口可以达到可靠密封状态。而径向变形等于圆度误差的临界点则可以得到最小密封力。

图13 考虑圆度误差的阀口密封原理Fig.13 Sealing principle of valve ports considering a roundness error

全海深集成阀组中截止阀阀口的密封性最为关键。通过有限元分析方法和考虑圆度误差的密封原理对截止阀密封性进行评估[19]。根据图6 建立有限元仿真模型,密封力主要由环境压力产生的液压力和弹簧力组成。通过有限元分析方法将密封力施加于阀芯顶部,方向朝向阀座,从而可以得到在不同环境压力下阀座的径向变形,如图14 所示。

结合表1 可知,当环境压力为58 MPa 时,TC4 阀座的径向变形等于圆度误差(1.8 µm)。而Si3N4阀座的径向变形总是小于圆度误差。说明当环境压力高于58 MPa 时,TC4 阀座可以达到无泄漏状态;而即使环境压力达到118 MPa,Si3N4阀座仍然存在泄漏。

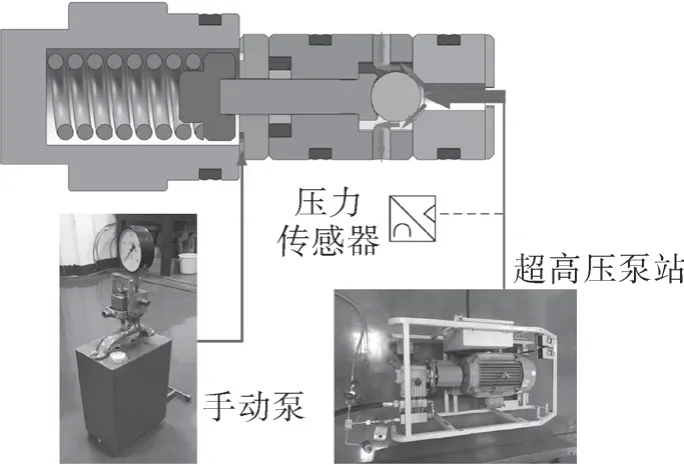

通过试验对上述有限元分析结果进行验证,图15 示出阀座采用两种材料制造的超高压截止阀阀口密封试验原理。试验过程中模拟的是可调压载装置非工作状态,因此控制腔、通海腔I、通海腔II 以及截止阀II 口均为超高压泵站模拟的环境压力。

图15 超高压截止阀密封性试验原理Fig.15 Schematic diagram of an experimental system for sealing performance of ultra-high pressure stop valve

试验结果显示,当环境压力达到60 MPa 左右时,TC4 阀座达到零泄漏状态;而环境压力达到118 MPa,Si3N4阀座仍然存在泄漏。有限元仿真结果和试验结果极为接近。

综上所述,通过考虑圆度误差的密封原理和有限元分析方法可以快速、准确地对超高压硬质阀口的密封性进行评估,并且可以得到最小密封力,从而指导控制阀关键参数的详细设计。其中圆度误差可以直接通过加工精度得到,而无需借助测量仪器。

3.3 长寿命阀口配对材料研究

天然海水污染严重,含有大量悬砂颗粒,且悬砂颗粒的粒径较小,处于微米级别[20]。可调压载装置中所配备的过滤器无法完全避免悬砂进入集成阀组。因此混合有超高硬度悬砂的海水介质经过控制阀时会对阀口产生剧烈的冲蚀损伤。

控制阀阀口超高压差导致介质流速极高。当全海深载人潜水器处于海深为11 000 m 时,平衡阀、截止阀等控制阀阀口在开启过程中压差将会达到甚至超过118 MPa。

根据流量公式,当阀口压差为118 MPa 时,可以计算得到阀口最大流速为:

由于海水的运动黏度低、饱和蒸气压较高,高压差阀口处易产生气蚀破坏。同时,高速流体介质使得悬砂海水对阀口的冲蚀作用增强。因此,超高压控制阀阀口的寿命受到极大的限制。

本文开发一种超高压控制阀阀口真实工况模拟试验系统来对不同材料的阀口进行长时间冲刷试验,进而探究最适合全海深工况的阀口材料。截止阀的阀口形式和平衡阀相同,因此对平衡阀进行阀口长时间冲刷试验,通过手动泵在平衡腔施加环境压力,入口连接超高压泵站,如图16所示。

图16 超高压阀口冲刷试验Fig.16 Erosion test of ultra-high pressure valve port

观察平衡阀入口压力传感器,将阀口压差调整到118 MPa。阀芯材料为高硬度陶瓷,更换不同材料的阀座来进行试验。阀座材料分别为TC4,17-4PH 和Si3N4。

经过6 h 冲刷后,为了观察阀座表面破坏情况,使用环境扫描电子显微镜进行观察。图17 示出3 种材料在600 倍电镜下阀口表面形貌。

图17 冲刷试验后阀座表面形貌Fig.17 Surface morphology of valve seat after erosion test

图17(a)示出TC4 阀座表面形貌,其阀口密封带出现大量水流冲刷痕迹并且伴随有颗粒冲击、镶嵌,甚至出现大面积材料剥落。图17(b)示出17-4PH 阀座表面形貌,表面受损情况远优于TC4 阀座,但是仍然出现明显的水流冲刷、材料剥落和硬质颗粒物撞击损伤的痕迹。图17(c)示出Si3N4阀座表面形貌,表面几乎不存在水流冲刷痕迹和材料剥落,说明水流和硬质颗粒物无法对陶瓷阀座产生明显的损伤,但是仍然存在细小的硬质颗粒撞击痕迹。

综上所述,从阀口抗气蚀和冲蚀性能来看,Si3N4阀座寿命最长,17-4PH 阀座次之,TC4 阀座寿命最短。

4 结论

(1)密封圈摩擦力会影响控制阀动、静态性能,通过模拟深海实际工况可准确地获得密封圈不同海深压力下的摩擦力,也可以更好地预测控制阀性能的变化趋势。

(2)与低压硬-软材料配对阀口不同,高压硬-硬材料配对阀口难以达到可靠密封,通过有限元分析和试验验证结合的方法可以对超高压阀口密封性进行高效率评估。

(3)当控制阀阀口压差达到118 MPa 时,阀口流速接近400 m/s,阀口会受到严重的冲蚀和气蚀破坏,通过平衡阀构建不同材料阀口长时间冲刷试验平台来验证并获得最适合全海深工况的阀口配对副,从而最大程度的延长阀口寿命。

最终研制得到的集成控制阀组完成了陆地试验、全工况模拟试验及马里亚纳海沟探索任务。本文所研究的全海深海水可调压载集成控制阀组适应于大深度极端工况,并可以被广泛应用于重大深海装备。