煤气化装置黑水阀冲蚀磨损机理及智能防控研究

2023-12-06金浩哲陈凤官刘骁飞项恒阳

金浩哲,陈凤官,王 超,刘骁飞,项恒阳

(1.浙江理工大学 流动腐蚀研究所,杭州 310018;2.合肥通用机械研究院有限公司,合肥 230031)

0 引言

我国富煤炭、贫油、少气的能源结构决定了在未来相当长的一段时间内,能源结构仍以煤炭为主[1]。煤气化是煤炭资源清洁高效利用的关键技术,该技术开发涉及煤炭、化工、材料、控制等多学科、多要素之间的协同,其先进性影响着煤化工整体技术的效率、成本和发展[2]。

煤气化工艺将水煤浆在气化炉内与氧化剂、催化剂等在高温高压下反应,生成CO,H2,CH4等可燃气体并用于化工原料、联合发电和冶金还原气等广泛领域[3-6]。煤气化黑水主要指气化系统形成的带有煤渣的固、液混合物,黑水介质具有高悬浮物、高温、高碱、高硬度等特点,其黑水闪蒸处理系统长期在高温、高压差及液-固冲刷等严苛工况下运行,极易受冲蚀磨损作用[7-8]。冲蚀磨损造成的失效问题在各大煤化工企业都频繁发生,严重制约了装置的长周期、稳定运行。

目前,针对黑水阀冲蚀磨损失效问题的研究,主要围绕阀体材料以及阀门结构的改进开展。材料表面硬化技术、改进材料堆焊工艺方法可有效增强材料的抗磨损性[9];整体烧结、喷涂、包镀等工艺制作黑水阀阀芯、阀座等关键零部件,可大幅增强阀门对硬质固体颗粒的抵御能力[10]。基于阀体材料的改进优化阀门结构,可有效延缓阀芯、阀座等关键部件的冲蚀磨损[11-13]。王永洲等[14]改变阀体入口和出口的曲率半径,建立了3 种具有不同流动曲面的黑水角阀几何模型,从而影响闪蒸和气蚀的发生位置,减轻对阀体的损坏;何庆伟[15]通过对2 种两级减压结构的模拟分析,得出采用两级减压结构,可大幅降低介质的流动速度,增强抵抗介质流动冲刷、冲蚀能力,延长阀门的使用寿命;别恺念[16]提出阀芯头部结构改为纺锤体形状,阀座下游流道变为扩散管结构,将冲蚀严重区域控制在阀芯的下半部分,可将阀芯的使用寿命延长近1 倍。

随着大数据和人工智能技术的发展,针对黑水阀发展智能防控方法是解决黑水阀门频繁失效的重要手段。目前,大多数企业在大量调研后建立了较为完备的监管平台,其依据炼化装置的生成运行数据、检修数据等建立现代化工程数据库,对设备的运行情况进行监控管理[17]。监管平台只对所涉及的生产原数据进行一般性的采集,并未对装置运行状态进行实时有效的分析,更未从失效机理出发研究装置的失效问题,存在一定的局限性。发展智能防控技术的研究应从装置失效的机理出发,基于流程把控装置的全生命周期,适应企业装置的工艺差异化,进而实现系统的精准有效防控。

因此,针对黑水阀的失效问题,剖析其工艺流程及阀体结构,研究其冲蚀磨损失效机理及失效预测模型,并提出有效的智能防控手段,是缓解黑水阀冲蚀磨损失效问题的研究重点。本文研究的黑水阀冲蚀磨损机理及智能防控方法,可有效延长黑水阀的服役寿命,为煤气化过程的工艺优化及稳定性提升提供数据参考与理论依据。

1 煤气化黑水系统工艺流程及阀体结构

1.1 工艺流程

煤气化是在高温条件下以空气或氧气为气化介质,借助氧化剂、催化剂等进行化学反应,将煤或煤焦转变为可燃性混合气体的过程,是煤炭深加工的核心技术之一[18]。煤气化的闪蒸处理过程对煤气化过程中气化炉和洗涤塔排出的高温黑水进行多级闪蒸处理,实现高温黑水的回收提纯及二次利用。该过程对高温黑水进行了资源化利用,进一步提升了煤气化工艺的清洁生产水平。

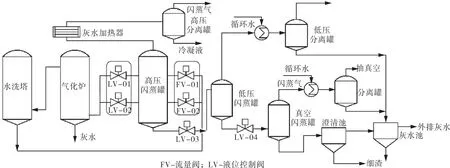

某工厂的煤气化黑水三级闪蒸处理系统的工艺流程示意如图1 所示。

图1 黑水闪蒸系统工艺流程示意Fig.1 Process flow diagram of the black water flash evaporation system

气化炉激冷室排出的激冷水以及合成气洗涤塔排出的洗涤水构成黑水的主要来源,黑水经过闪蒸工艺处理后,大部分循环再利用。黑水首先通过高压黑水闪蒸调节阀(LV-01/02 和FV-01/02)进入高压闪蒸罐。闪蒸后的气相经高压分离罐获得闪蒸气和冷凝液,其中冷凝液排入灰水池澄清再利用。以此类推,闪蒸后的浓缩含固液相再经低压黑水闪蒸调节阀(LV-03)进入第二级低压闪蒸罐,再次剩余的含固液相经真空黑水闪蒸调节阀(LV-04)进入第三级真空闪蒸罐,最后浓缩的高含固液相进入澄清池自然沉淀。上层澄清水进入灰水池再次澄清分离出澄清灰水循环使用。某些工程中只设置高压闪蒸罐和低压闪蒸罐进行两段式减压调节[19]。其中,高压黑水闪蒸调节阀需要降低至少约为5.43 MPa 的黑水压力,并且承受高温为246 ℃左右和酸性介质工况下的固体颗粒的冲蚀磨损,极易发生多相流冲蚀磨损失效。

1.2 黑水阀几何结构

黑水调节阀由于其严苛工况及高含固量的特点,阀门形式选用高进低出的角型调节阀,且阀门腔体尽量采用流线型大腔体结构,以降低阀体内介质流动速度、减小固体颗粒的高速冲刷[14]。阀体一般选用球阀,其常见的内部结构示意如图2所示。

图2 黑水阀结构示意Fig.2 Structural diagram of black water valve

阀内件主要包括阀座、阀芯、阀杆、衬套以及阀下游扩张段。在使用过程中,通过阀门开度的变化调节出口介质的流量。阀芯可分为基础部分(底部)和延伸部分(顶部),其中阀芯顶部由圆弧段和抛物线段构成。密封部件表面喷涂碳化钨(WC)或者由整体WC 烧结而成,精密加工并研磨后其硬度可以达到HRC60 以上及耐磨、耐高温目的,以提高使用寿命。

2 黑水阀冲蚀磨损机理

冲蚀磨损问题早期主要以试验研究为主,进而总结归纳出其失效机理特征,并建立相关的经验或半经验数学模型。如Jana 模型[20]则是由冲刷磨损开展研究,推出冲蚀磨损的速率公式,该模型冲蚀磨损率与流体的含砂率、金属表面对颗粒的回弹系数、表面材料的密度、硬度及颗粒冲刷角有关;并通过试验证实,在冲刷占主要作用的冲蚀情况下,材料硬度是影响金属材料冲刷磨损速率的最主要因素。但相关研究发现,Jana 模型提出的冲蚀磨损率的计算式仅在流速不高以及颗粒含量较低的环境下适用。MAZUMDER 等[21]对单相流和多相流在不同流速下的冲蚀特性进行了试验研究,通过对比分析弯头质量损失程度和厚度损失程度来确定冲蚀行为和冲蚀模式,验证了液体不同流向以及液相种类不同导致最大冲蚀磨损位置是不同的。但多相流对于壁面的冲蚀磨损作用往往是多种要素的协同作用,在研究对象的运行工况及试验周期的限制下,相关的试验条件难以把控且缺乏预测性。随着计算流体力学的发展,研究多采用CFD 方法模拟分析多相流流场。近年来,数值模拟方法逐渐成熟,可通过数值计算呈现可视化的多相流复杂流场,且具有较高的准确性和预测性。由于黑水阀的运行工况、试验周期的限制,目前对于黑水阀冲蚀磨损问题的研究主要以数值模拟为主,试验研究相对较少。

冲蚀磨损是金属表面与腐蚀流体之间由于高速相对运动而引起的金属损坏现象,是煤气化装置黑水阀中最普遍的一种失效机理[22]。冲蚀磨损过程是指固体颗粒在剪切应力的作用下对接触壁面进行切削,导致了原始物质从最初表面产生分离的现象。冲蚀磨损作用的影响因素众多、失效机理复杂多变,其中颗粒和携带流体的性质是影响冲蚀的最重要因素。冲蚀磨损机理如图3 所示。

图3 冲蚀磨损机理Fig.3 The erosion-wear mechanism

黑水阀主要是将来自于气化炉及洗涤塔的高温黑水,经过多级减压调节后送入闪蒸罐内,完成热量回收及灰水的再循环利用。在减压调节过程中,由于阀前、后的高压差,黑水在阀内发生闪蒸进而导致流速急剧升高,固体颗粒在高速气相介质的驱动下极易对阀内件造成严重的冲蚀磨损。黑水阀是煤气化渣水处理过程中的关键流量控制部件,在高压差、高温和高流速的工作环境下运行。它设置在闪蒸罐的前端,用于控制流体的流速。除了其严苛的工作环境外,阀门的流动介质还包含熔渣和灰等固体颗粒[23]。黑水阀在减压过程中会发生闪蒸,这些颗粒极易对黑水阀阀头造成严重冲蚀磨损,在阀芯头部形成大面积磨损,如图4 所示。

图4 黑水阀阀芯磨损失效图片Fig.4 Photo of erosion-wear failure of black water valve core

结合理论分析和现场查看,再通过数值模拟进一步分析黑水阀门的损伤机理,并预测黑水阀门关键位置的损伤速度是预防黑水阀门失效的重要步骤。

2.1 数学模型

数值模拟计算中,考虑到黑水阀内存在大面积闪蒸现象,采用VOF 模型计算阀门内多相流,并通过蒸发-冷凝模型获得黑水阀门内的流场结构和闪蒸特性。此时,气液相变不出现在连续方程中,而是以源项形式出现在跟踪气液界面的方程中。动量方程中则添加与固体颗粒运动相关的相互作用力。固体颗粒运动采用Lagrange 描述的固体颗粒运动方程,综合考虑气-固、液-固和固-固间的相互作用力,主要包括曳力、虚拟质量力、Besset力、压力梯度力以及颗粒间的碰撞作用。在固体颗粒运动轨迹的基础上,添加与固体颗粒和阀门材料特性相关的磨损模型,最终获得阀门壁面上的冲蚀磨损速率分布。

基于黑水阀内流体的湍流状态,在满足雷诺系数的情况下,湍流模型采用Realizable k-ε湍流模型,湍流动能方程为[24]:

式中,σk为动能的湍流普朗特数,一般取σk=1.0;Gk为由于平均速度梯度引起的湍动能产生项;Gb为由于浮力影响引起的湍动能产生项;YM为可压缩流脉动膨胀对总的耗散率的影响。

根据阀内多相流的耦合情况以及流体的湍流动能方程,冲蚀磨损率的计算式为[25]:

式中,Rerosion为冲蚀磨损率,kg/(m2·s);Np为与冲蚀磨损的材料表面发生碰撞的颗粒数目;˙mp为颗粒质量流率,kg/s;C(dp)为颗粒直径函数,常数;f(θ)为冲击角函数,rad;v 为颗粒撞击速度,m/s;b(v)为相对速度函数;Af为壁面上冲蚀磨损面积,m2。

在不同条件下,各参数取值存在较大差异。高压黑水角阀内件表面为WC-Co 涂层,为保证冲蚀磨损计算的准确性,C(dp)取值为1.1×10-10;b取值为2.3,f(θ)采用分段线性函数描述,当冲击角θ分别为0°,15°,30°,45°,60°,75°,90°时,f(θ)的值分别为0,0.20,0.35,0.55,0.75,0.95,1[26]。

2.2 几何模型建立及网格划分

构建黑水阀的几何模型,对阀内流道进行体积抽取,建立流体域的几何模型。选取阀内流道为计算区域,利用网格划分软件对计算区域进行网格划分,采用非结构化混合网格进行模型网格的划分,进出口直道段采用较粗的网格,阀头节流口流场特征变化激烈处则需进行局部加密处理。在进行网格无关性计算验证后,开展数值模拟计算,所构建的黑水阀流体域的几何模型如图5 所示。

图5 黑水阀流体域几何模型Fig.5 Geometric model of the black water valve fluid domain

2.3 边界条件设置

选用离散型模型(DPM)进行数值模拟,操作条件为1 个标准大气压,工作温度为246 ℃,考虑重力影响,连续相为不可压缩相。模型的入口及出口的边界条件选用压力条件,入口压力设置为6.3 MPa,出口压力设置为0.8 MPa。同时,入口壁面处边界条件应受反弹条件的限制,出口处应满足颗粒的逃逸条件。

数值模拟过程中,选用无烟煤作为固体颗粒介质,且假设颗粒为质量均匀的球形颗粒。颗粒粒径为75 µm,并设置颗粒在入口处的质量流量为0.55 kg/s。连续相与离散相之间存在双向耦合作用,近壁区流动采用标准壁面函数法求解,且内壁面采用无滑移边界条件。

2.4 冲蚀磨损模拟结果分析

流体流经高压黑水角阀节流区域时流通面积急剧减小,在节流口处达到最高流速,并在阀座中间流道保持高流速通过。随后,在阀座出口位置流通面积扩大,流体流速明显减小。同时,阀芯下游位置出现负压区域,高速流在节流区域开始出现闪蒸。闪蒸产生的气体与含固流体混合在一起,在阀内流道中形成气-液-固三相流,对阀体造成严重损伤。

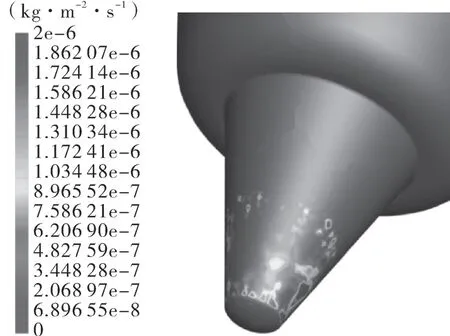

黑水阀运行时开度一般保持在40%~60%,计算黑水阀在20%开度下阀芯以及阀座部位的冲蚀磨损速率,其分布云图分别如图6,7 所示。由图可知,高冲蚀磨损率部位主要集中在阀芯前端以及阀座入口段。阀芯冲蚀磨损率数量级为10-6kg/(m2·s),阀座壁面的冲蚀磨损率数量级为10-7kg/(m2·s),由此可见阀芯所受的冲蚀磨损作用强度要大于阀座部位。节流区域流场分布紊乱,导致阀芯前端具有较高的冲蚀磨损率,阀头前端面轮廓线边缘一圈的冲蚀磨损率具有较大值,该位置也是黑水阀在实际工程案例中磨损最为严重的区域。另外,阀芯头部位置存在部分磨损,是由于此处部分流体偏流或回流进而对前端面造成磨损。

图6 20%开度阀芯冲蚀磨损率分布云图Fig.6 Distribution cloud diagram of erosion wear rate of valve core at 20% opening

图7 20%开度阀座冲蚀磨损率分布云图Fig.7 Distribution cloud diagram of erosion wear rate of valve seat at 20% opening

阀门在不同开度下,流体在节流部位的流速以及压强的变化趋势相同,但开度越小,流速变化越激烈,流速值越高,阀门损坏的程度也就越大。图8 示出黑水阀的阀芯及阀座部位平均冲蚀磨损率随阀门开度的变化曲线。对比分析可知,阀门开度与阀内件的冲蚀磨损率存在一定的反比关系,随着阀门开度的增大,阀门开度对黑水阀冲蚀磨损率的影响逐渐减小。综上所述,若阀门开度太小,阀门前、后的压差较大,黑水闪蒸处理系统整体的稳定性下降,加重闪蒸现象的发生;若开度太大,黑水阀的减压调节功能下降,无法应对系统负荷较大的情况[27]。实际的工程案例中,一般要求阀门开度在10%~90%之间,否则会导致阀门可控性下降。因此,黑水阀服役时应控制好阀门开度,尽量避免在小开度下长期工作,可以防止阀门服役寿命的减短。

图8 阀芯、阀座部位的平均磨损率随开度的变化曲线Fig.8 The curve of the average wear rate of the valve core and valve seat with the opening degree

根据上述分析可知,黑水阀在阀后出现大面积闪蒸现象,阀内流场为气-液-固三相流,流体流动较为复杂且稳定性较差。混合物介质流经黑水阀节流区域时流速大幅度增加,流动介质内的高硬度颗粒以切削等方式高速冲击阀门壁面。黑水阀内件受到强烈的冲蚀磨损作用,阀芯、阀座表面呈现出流线型的沟槽。同时,阀体也会出现严重的冲刷磨损损伤,进而导致黑水阀的泄漏和穿孔。

3 黑水阀冲蚀磨损智能防控方法

本文根据某工厂的煤气化装置黑水系统的服役状况,提出一套较为完善的智能防控系统。该系统主要采集管道前、后端压力、流量、温度、固体颗粒含量、局部实时测厚数据,集数据库技术,前端网页技术,后台管理于一体,对多相流动磨蚀状态的各项参数及对比分析结果进行全方位展示。对磨蚀关键部位进行自动预测,分析多相流管路失效模式,预测高风险失效区域。对黑水系统的管阀装置进行实时监测,监测一些流动腐蚀失效关键参数(如温度、压力、流量等),从而判断系统运行状态。可通过定点测厚方式,进行采样分析,掌握冲蚀磨损的动态状况以及装置关键部位,提高设备维护的主动性、有效性;提高检修主动性与设备维护水平,避免过多非计划性停工现象,将冲蚀磨损失效损失降到最低[28]。

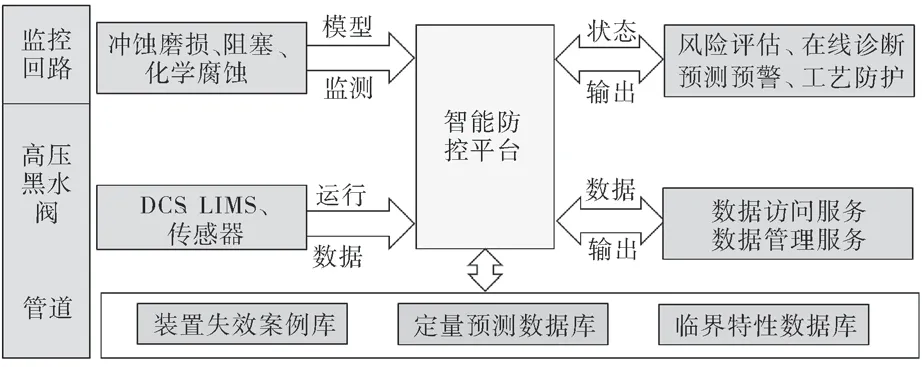

该智能防控系统采用B/S 架构方式(即浏览器和服务器架构模式),系统运行时自动采集石化生产企业中DCS 与LIMS 数据,再由模拟试验、仿真模型、失效案例共同提炼的数据库引擎进行智能分析匹配,以失效状态监控、监控诊断、预测预警、防护措施为核心提供煤气化黑水系统的智能防控一体化平台。黑水系统的智能防控系统的设计思路如图9 所示。在高压黑水角阀介质闪蒸过程、冲蚀磨损研究及危害源分析的基础上,结合工艺过程的关联分析、流动腐蚀数据库建设,针对不同材料、操作工况及工艺过程,搭建黑水闪蒸处理系统的智能防控体系。根据黑水阀冲蚀磨损失效机理,提出针对性的失效防控参数。通过实时信号采集、二次信号采集和软测量建模等技术手段,对上述参数进行运行状态监测。结合装置的DCS 控制系统,对高压黑水角阀内的压力、流量、温度、磨损率、磨损量等参数群进行集中监控,实时分析阀门的冲蚀磨损状态。同时,设定失效防控参数的运行范围,实现超标参数的预测报警,并给出防控措施,为现场工作人员提供优化操作依据,指导黑水角阀系统的安全稳定长周期运行。根据高压黑水角阀的进、出口压差和阀内流道结构分析可知,介质流动状态为阻塞流。

图9 智能防控系统设计框Fig.9 Design block diagram of intelligent prevention and control system

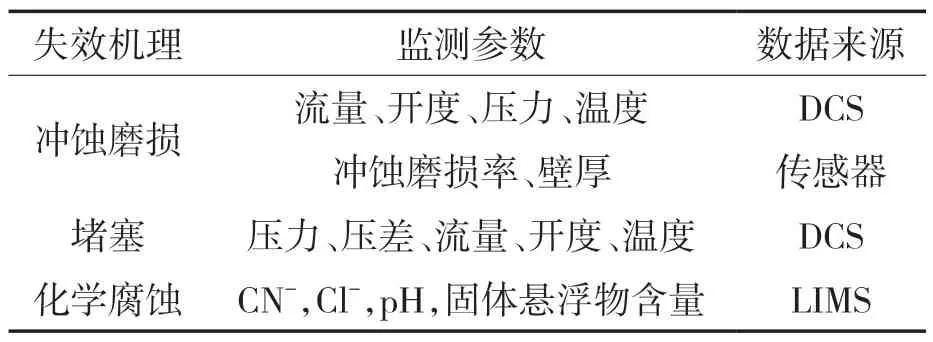

煤气化黑水系统的失效形式以冲蚀磨损为主,但由于其流动介质含量的多样性、流质形态复杂性,其系统内部还存在堵塞、化学腐蚀等失效形式。因此,智能防控系统需对系统的冲蚀磨损、堵塞及化学腐蚀状态进行监测,监测的参数及数据来源见表1。

表1 黑水系统状态监测系统Tab.1 Condition monitoring system of the black water system

本系统在某装置试运行后结果显示,系统可以根据阀门的运行状态和阀前参数获得有效的阀门损伤的数据,并对阀门的高风险状态给出准确预警信息和工艺调节建议,使阀门的使用寿命延长91%左右。

4 结论

(1)针对煤化工系统黑水阀的冲蚀磨损失效问题,研究了阀内流道的多相流的阀体的冲蚀磨损特性,获得了黑水阀的多相流冲蚀磨损的损伤机理,其损伤严重部位位于阀芯头部,最大可达到2×10-6kg/(m2·s);研究了其冲蚀磨损性能与阀门开度的关系,随着阀门开度从20%增加到80%,阀芯平均磨损率从3.62×10-8kg/(m2·s)下降到1.77×10-8kg/(m2·s)。

(2)基于磨损预测提出一种智能防控方法,采集管道前、后端压力、流量、温度、固体颗粒含量、局部实时测厚数据,集数据库技术、前端网页技术、后台管理于一体,对多相流动磨蚀状态的各项参数及对比分析结果进行全方位展示。研究结果进行了工程应用,成功延长了某装置黑水闪蒸阀门的使用寿命超过91%,弥补了煤气化装置黑水阀在现代智能技术的实时监测和防控技术方面研究的不足。

(3)本研究只考虑了黑水系统的磨损特性引起的损伤问题。实际上黑水还具有腐蚀特性,未来的研究需要对磨损与腐蚀耦合作用下的黑水阀门损伤问题进行更深入的研究与分析。