配流阀结构特征对微型高压柱塞泵流量输出特性的影响

2023-12-04刘雨聪曹文斌杨国来冒越颖赵天昊房瑞清

刘雨聪,曹文斌,杨国来,2,冒越颖,赵天昊,房瑞清

(1.兰州理工大学能源与动力工程,甘肃兰州 730050;2.浙江大学流体动力与机电系统重点实验室,浙江杭州 310027)

0 前言

随着工业的发展,国内对液压元件的需求也不断发生变化。近年来随着对航空航天设备小型化和轻量化的深入研究[1-3],作为关键动力元件的液压泵是液压驱动系统的心脏,不仅有更小的体积、尺寸和轻质量要求,还需要在高压工况下具有较高的容积效率[4-6]。齿轮泵和柱塞泵是目前航空航天主要使用的容积式液压泵:齿轮泵的结构简单,自吸能力强,但是泄漏较大,且存在径向不平衡力;柱塞泵的额定压力高,结构紧凑,效率更高,因此在航空航天设备中研究柱塞泵更具有价值[7-9]。

国内外研究人员针对柱塞泵的配流形式从不同角度进行了研究[10-13],张国荣、管文升[14]在ZB泵的基础上改进一种ZBG超高压泵,与不同规格的齿轮泵组合成ZBG高低压组合泵,实现低压大流量和高压小流量的工况。钱宇等人[15]设计了一种超小排量高压轴向柱塞泵,采用球面配流和波形弹簧,有效减少泄漏、提高容积效率。周天时[16]研制了一种超高压低流量并联精密柱塞泵,其加载系统满足了岩石试验机的加载需求。韦春辉等[17]针对超高压海水泵配流阀运动之后所引起的海水泵容积效率降低情况,进行了动态特性分析。刘璐等人[18]提出一种并联单向阀的配流机构,结合曲面拟合思想和粒子群算法,仿真验证了并联单向阀的配流问题。梁海健[19]采用进口斜盘配流、出口阀配流的微泵结构配流方式,完成了微小柱塞泵原理样机的实验。陈雪聪[20]对高压共轨柴油机径向泵进行全工作过程模拟,得到阀芯运动规律、受力及腔内流场的瞬时状态,并分析不同阀组结构参数对其工作特性的影响。

综上所述,大多学者只是针对某一特定的配流结构的动态特性进行分析,未见对不同组合形式的配流阀结构对比分析。作者针对不同配流阀结构特征,选择不同配流结构的组合形式,通过实验与AMESim仿真分析,建立不同结构的单向阀配流模型,选择配流结构中的最优结构,探究不同参数对配流阀滞后性的影响。

1 微泵数学模型

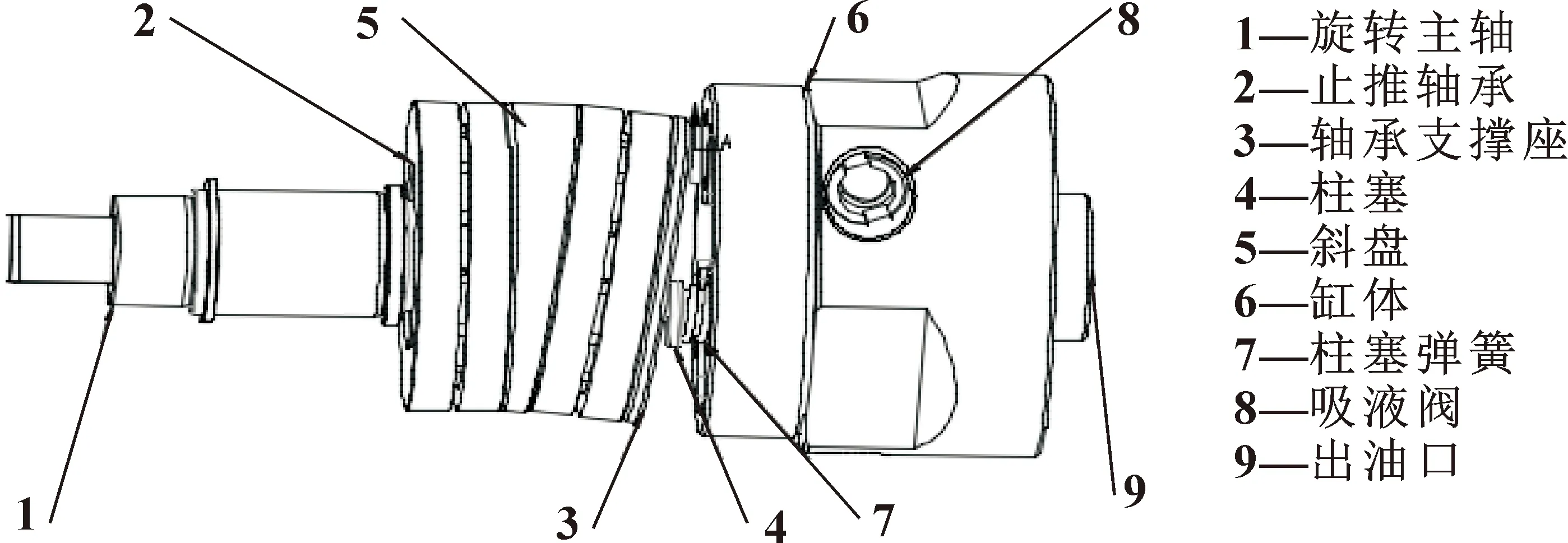

文中研究的航空泵为微型高压斜盘式定量柱塞泵,其简化结构如图1所示。

图1 微型高压柱塞泵简化结构Fig.1 Micro high pressure piston pump simplified structure

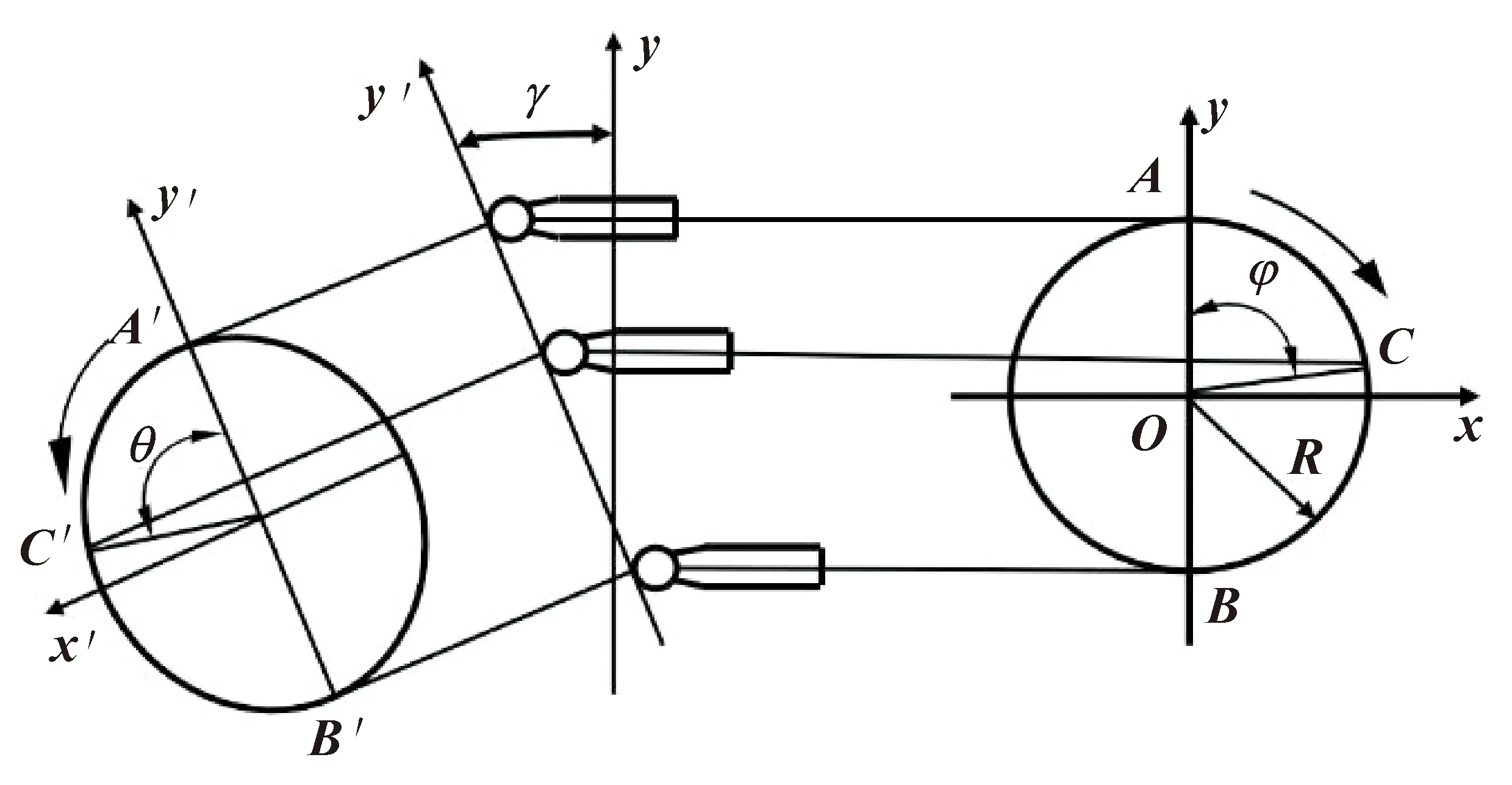

微型高压柱塞泵采用实心柱塞结构,柱塞球头直接接触斜盘以减少滑靴副泄漏,单个柱塞配备两个单向阀控制介质的吸排过程。设计排量为0.138 mL/r,最高压力为40 MPa,最高转速5 000 r/min。不同于常规的盘配流柱塞泵,微型高压航空泵的柱塞缸体不随主轴旋转,主轴和斜盘一体化,当电机带动主轴斜盘旋转时,由于斜盘平面相对缸体平面存在倾斜角,迫使柱塞在柱塞腔内作直线往复运动。图2是柱塞运动分析简图,O′x′y′为斜盘平面,Oxy为柱塞缸体平面,柱塞分布圆半径为R,柱塞运动过程的上下死点分别是图中的点A、B,点C为柱塞运动到某一时刻时柱塞的位置,夹角γ为斜盘倾角。

图2 柱塞运动分析简图Fig.2 Plunger motion analysis diagram

柱塞位移的起点是柱塞行程最大时的上死点A(φ=0),则任意旋转角度φ时,柱塞位移为

s=R(1-cosφ)tanγ

所建立的柱塞泵模型瞬时理论流量为

(1)

泵的排量为

q=π/4d2zsmax

(2)

柱塞腔流量连续性方程为

(3)

吸液阀流量连续性方程为

(4)

排液阀流量连续性方程为

(5)

配流阀阀口流量方程为

(6)

吸液阀阀芯受力平衡方程为

2CdCvA′1|p1-p|cosα1

(7)

同理,排液阀阀芯受力平衡方程为

2CdCvA′2|p-p2|cosα2

(8)

式中:R为柱塞分布圆半径;φ为斜盘旋转角度;γ为斜盘倾角;d为柱塞直径;z为柱塞个数;ω为斜盘旋转角速度;smax为柱塞最大行程;φ1为第一个柱塞转过角度;Cd为阀口流量系数,与雷诺数Re有关;A1/2为阀口过流面积;q1、q2分别为吸、排液阀流出流量;A为柱塞腔受力面积;V为柱塞腔余隙容积;E为介质体积弹性模量;p为柱塞腔压力;A′1、A′2分别为吸、排液阀开启后有效过流面积;k1、k2分别为吸、排液阀弹簧刚度;y10、y20分别为吸、排液阀弹簧预压缩量;B为阀芯黏性阻尼系数;Cv为阀口流速系数;α1、α2分别为吸、排液阀射流角。

由上述数学模型可知:微型高压柱塞泵流量输出特性影响参数包括阀芯质量、弹簧刚度、余隙容积、弹簧预压缩量、斜盘倾角、阀芯黏性阻尼系数等。

2 微泵数值计算模型的建立及各阀配流结构

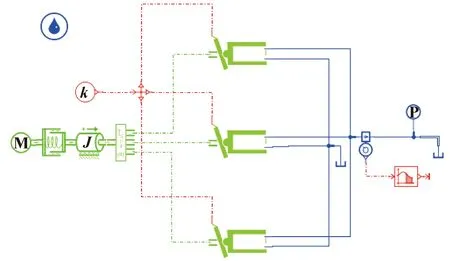

为研究各阀配流机构对整泵的容积效率及阀芯启闭迟滞性的影响,根据上述的整泵数学模型,在AMESim搭建三柱塞微型高压阀配流柱塞泵的液压系统动态仿真模型。模型中采用电机带动3个相位角相差120°的柱塞运动,来模拟实际微型高压柱塞腔的往复运动,各柱塞除相位角有差异,运动规律均相同,且由2个单向阀分别控制油液的吸入与排出。将单柱塞与2个单向阀封装为超级几何元件后,整泵模型如图3所示。

图3 整泵AMESim动态仿真模型Fig.3 AMESim dynamic simulation model of whole pump

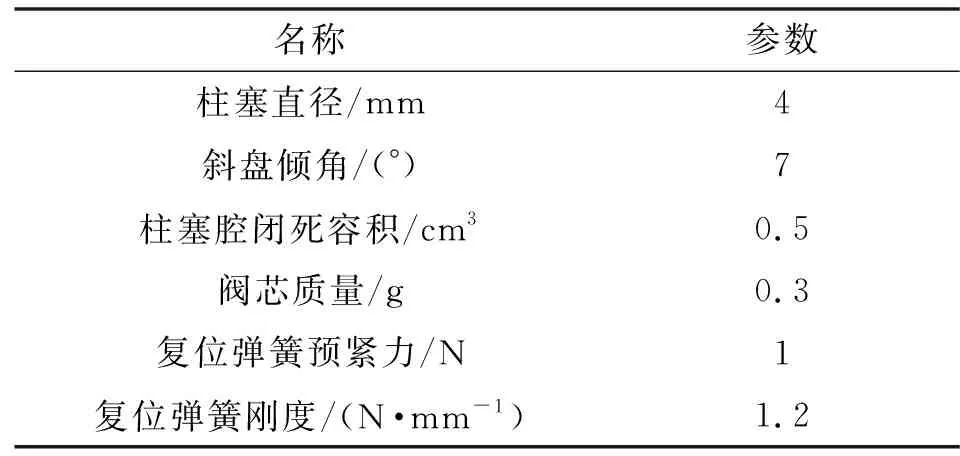

表1是AMESim中微泵仿真模型的主要参数。配流阀的阀芯形式多样,主要有平板阀、锥阀、球阀3种结构,如图4所示。平板阀依靠平面环形密封,结构简单,响应特性较好,但平面易磨损,自动补偿能力较差,阀口密封性不高;锥阀密封面是锥面且具有一定的自定位,从而密封性能好,但运动惯量较大,使得阀芯启闭滞后;球阀结构简单、加工方便,但阀芯导向性差,启闭运动中易发生震动,且阀芯质量增大时,惯性也随之增大,导致阀芯启闭滞后严重。

表1 整泵仿真模型主要参数Tab.1 Main parameters of the whole pump simulation model

图4 3种阀芯形式Fig.4 Three spool forms:(a)ball valve;(b)cone valve;(c)plate valve

由于高压微泵的吸液阀和排液阀的工作环境差异较大,使得阀配流结构在阀芯形式的选择上多样化。表2是高压微泵吸液阀和排液阀的配流结构在阀芯结构选择上的不同组合形式。

表2 9种配流结构组合模型Tab.2 Nine combined models of flow distribution structure

3 动态特性仿真分析及实验对比

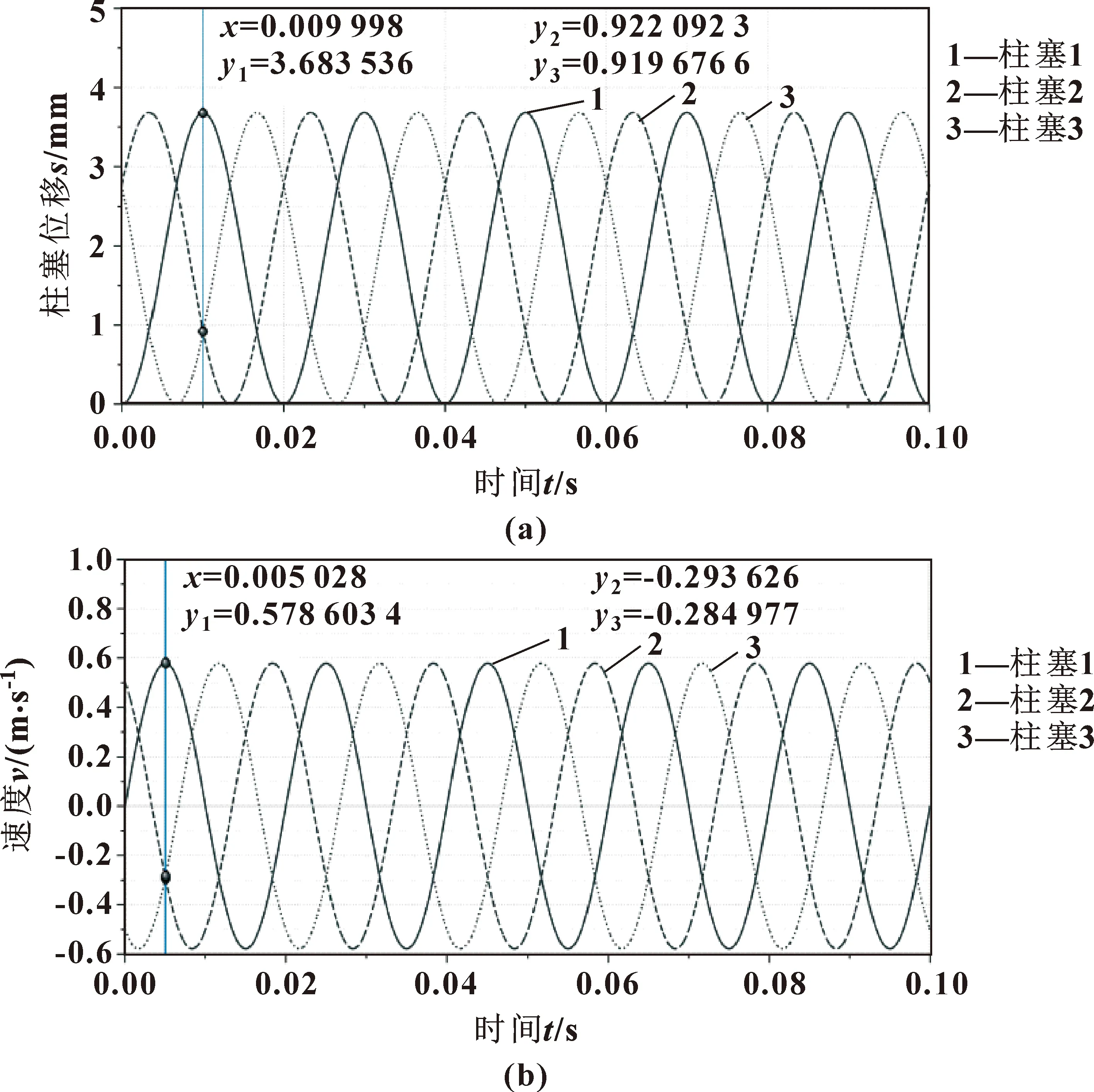

微泵系统仿真模型搭建完毕后,对柱塞泵在转速3 000 r/min下的位移和速度曲线进行仿真。如图5所示:柱塞的位移和速度曲线均遵循余弦规律周期性变化,且最大速度0.578 m/s和最大位移3.68 mm均满足微泵数学模型运动学分析结果,即所搭建的阀配流柱塞泵模型符合柱塞运动特性。

图5 AMESim微泵柱塞位移(a)和速度(b)曲线Fig.5 Piston displacement(a)and velocity(b)curves of AMESim micropump

3.1 变转速变负载下流量输出特性分析

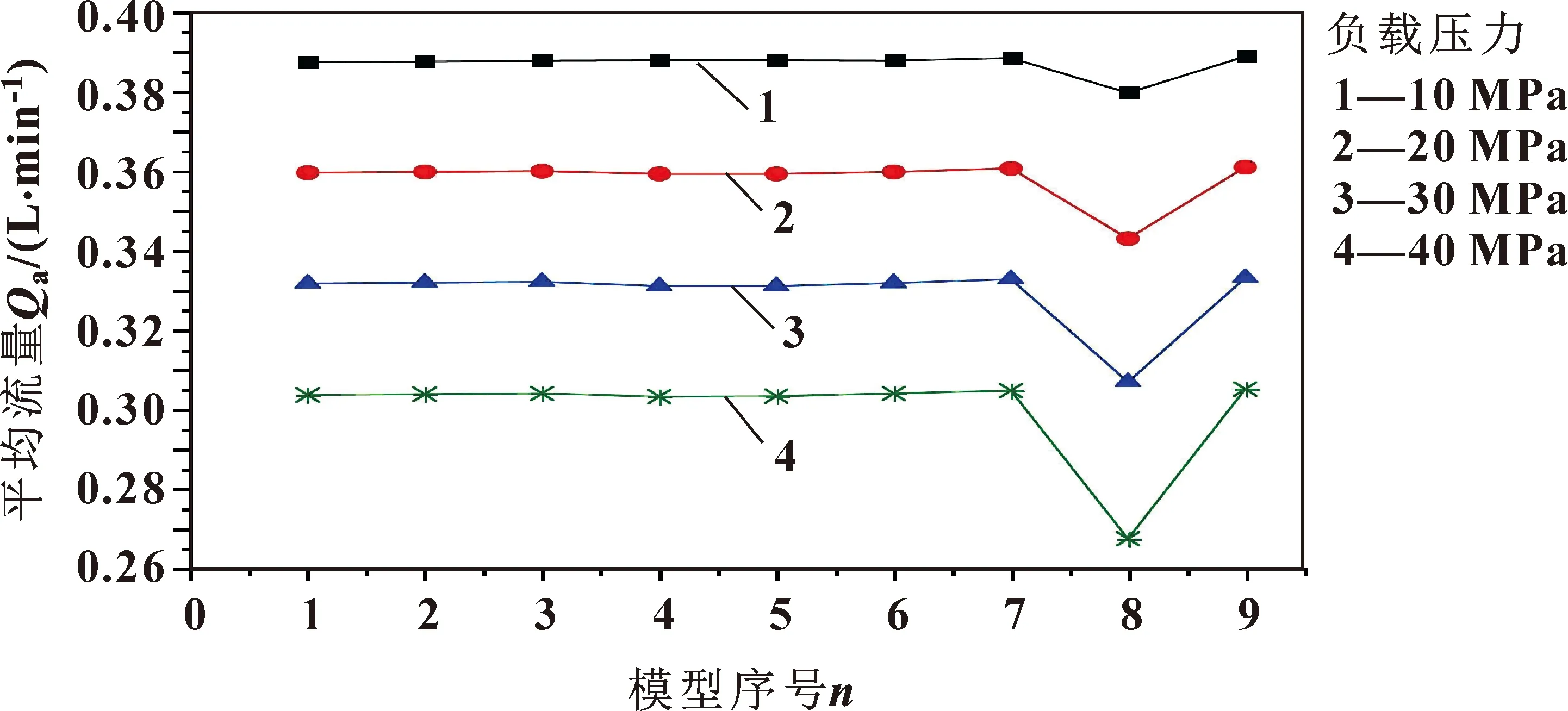

为了分析配流结构和微型高压柱塞泵的配适性,对上述9种配流结构模型分别进行AMESim建模仿真分析。图6所示为变负载压力下各配流结构的出口流量大小,转速均为3 000 r/min,考虑可能出现的极端工况,负载压力最高加载到40 MPa。

图6 各配流结构变负载下的出口流量Fig.6 Outlet flows of each distribution structure under variable load

由图6可以看出:各配流结构模型随负载压力的增大,微泵的内泄漏增大,随之出口流量减小;模型8在同一负载压力条件下出口流量均低于其他配流结构模型,在40 MPa负载压力下出口流量和其他模型相比差异最大;模型1—7在同一负载压力条件下出口流量变化较小,模型9在各负载压力条件出口流量均高于其他配流结构,即配流结构吸液阀和排液阀均为平板阀时,在各负载压力情况下容积效率均为最高。

图7为变转速条件下各配流结构的出口流量,同一转速下模型8的出口流量均低于其他配流结构,随着转速的增高,模型8和其他模型的出口流量相差逐渐增大。模型1—7在同一转速下出口流量相差不大,模型9在相同转速条件下出口流量均高于其他各模型。计算各转速条件下不同模型的出口流量对应的容积效率,发现变转速条件下,除模型8外各模型的最大容积效率为80.05%,最小容积效率为79.36%,两者相差0.69%,这表明微泵在变转速情况下容积效率稳定,主轴转速对微泵的容积效率影响不大。

出口流量的大小决定其容积效率的高低,综合变转速变负载条件下各模型的出口流量情况,针对所搭建的微型高压柱塞泵模型,阀口通径及单向阀预留尺寸一致时,模型9为最优配流阀组合形式。

3.2 平板阀滞后性影响因素分析

微泵通过多柱塞做轴向往复运动,腔内容积发生变化,周而复始做吸、排油动作,各柱塞除相位角有差异,其原理和工况是相同的,多柱塞微泵是单柱塞的耦合作用,各柱塞的影响因素相同。下面分析模型9在同转速下的单柱塞情况。

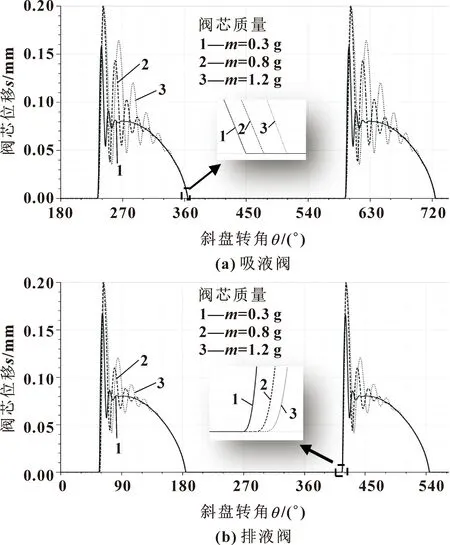

(1)阀芯质量

图8为不同阀芯质量对配流阀阀芯位移的影响曲线。可以看出:当阀芯质量分别为0.3、0.8、1.2 g时,吸液阀的关闭滞后角逐渐增大,分别为4.80°、5.00°、5.22°,开启滞后角一致;排液阀的开启滞后角逐渐增大,分别为56.33°、57.05°、57.59°,关闭滞后角一致。

图8 不同阀芯质量下阀芯位移曲线Fig.8 Spool displacement curves under different spool masses:(a)inlet valve;(b)discharge valve

随着单向阀阀芯质量的增加,最大阀芯位移增大,阀芯稳定性显著下降。这是由于质量的增加导致惯性力增大,故应适当减小配流阀的阀芯质量,提高配流阀的响应速度和稳定性。

(2)斜盘倾角

图9为不同斜盘倾角对配流阀阀芯位移的影响曲线。可以看出:当斜盘倾角W分别为7°、10°、13°时,吸液阀的开启滞后角逐渐减小,分别为53.45°、43.37°、36.89°,关闭滞后角影响较小,分别为5.04°、4.50°、4.14°;排液阀的开启滞后角逐渐减小,分别为56.87°、46.97°、41.21°,关闭滞后角影响较小,分别为4.85°、4.31°、4.13°。

随着斜盘倾角的增大阀芯位移增大,开启和关闭滞后角均减小。这是因为斜盘倾角增大,柱塞位移增大,柱塞腔形成高低压的时间均减小。在不同排量需求的工况下可以适当地选择较大的斜盘倾角来减小配流阀的迟滞性。

(3)负载压力

图10为不同负载压力对配流阀阀芯位移的影响曲线。可以看出:当负载压力分别为10、20、30、40 MPa时,吸液阀的开启滞后角逐渐增大,分别为30.41°、43.55°、53.45°、62.45°,关闭滞后角一致;排液阀的开启滞后角逐渐增大,分别为33.83°、46.61°、56.69°、66.05°,关闭滞后角一致。

负载压力对配流阀迟滞性影响较大,压力的增大会导致配流阀的迟滞性更严重。这是由于油液具有压缩性,负载压力越大,柱塞腔内建立压力的过程越长,开启配流阀的滞后角随之增加。同时,负载压力越大阀芯位移越大,因为越大的负载柱塞腔内建立的压力越大,阀芯受力增加致使位移增大。

(4)余隙容积

图11为不同余隙容积对配流阀阀芯位移的影响曲线。可以看出:当余隙容积分别为0.3、0.4、0.5 cm3时,吸液阀的开启滞后角逐渐增大,分别为41.57°、47.51°、53.45°,关闭滞后角一致;排液阀的开启滞后角逐渐增大,分别为44.99°、51.11°、56.87°,关闭滞后角一致。

余隙容积对配流阀的迟滞性影响较大,且随着余隙容积的增大阀芯位移和振动幅度均增大,运动稳定性降低,阀芯开启迟滞性增大,这是因为越大的余隙容积油液压缩所需时间越久。

3.3 微型高压柱塞泵试验

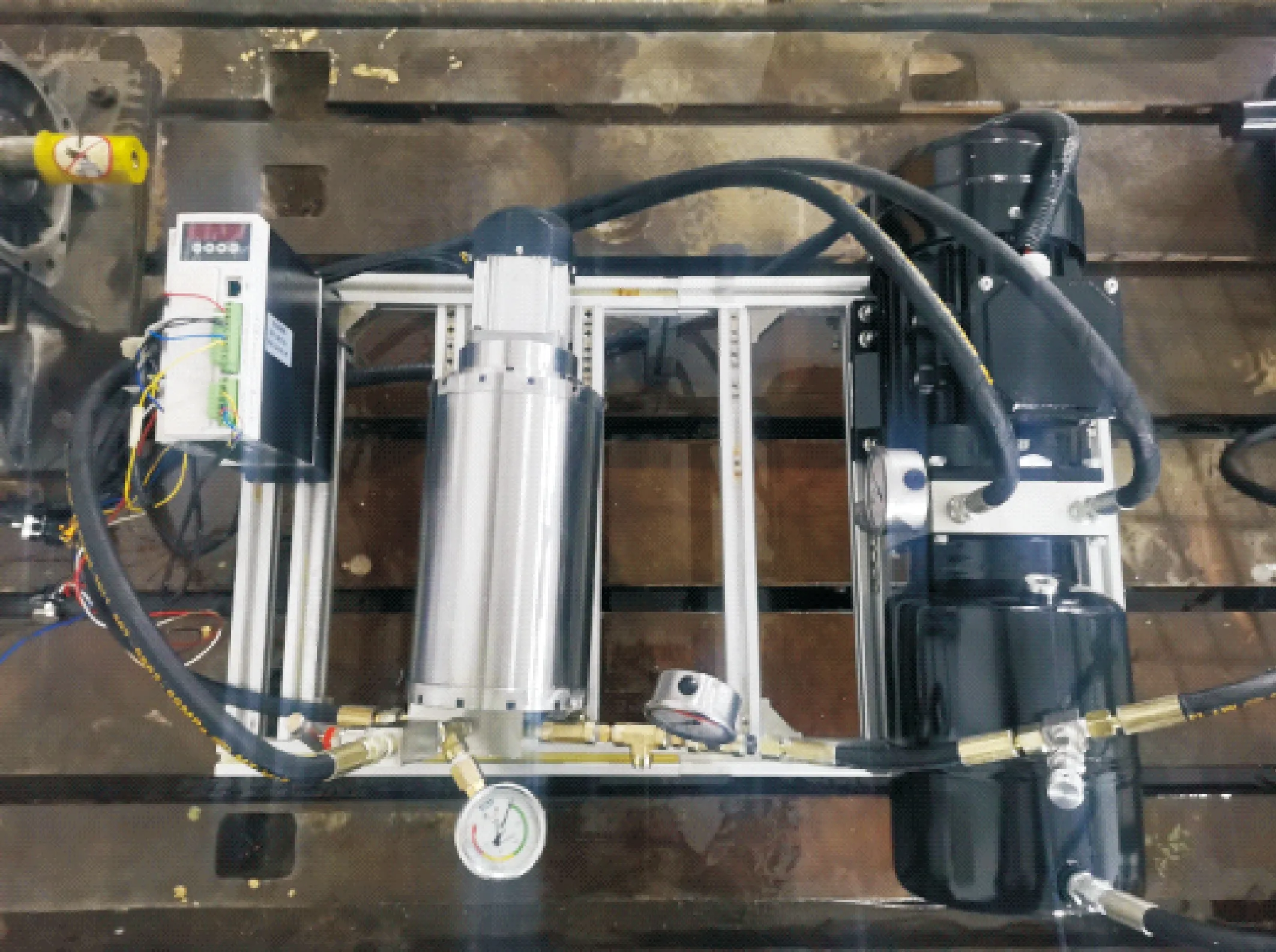

图12为高压微泵加压试验现场,微泵插装在银色油缸近电机一侧,闭式油箱内注满46号液压油,使微泵完全浸入在闭式油箱内部,电机置于闭式油箱外,通过联轴器带动微泵主轴旋转。闭式油箱另一侧插装油路块,油路块连接右侧黑色补油泵及微泵出油口,通过补油泵对闭式油箱补油。对微泵进行变转速下的加压试验,在负载压力30 MPa时,考虑到可能出现的极端工况条件,分别测量微泵在转速为1 000、2 000、3 000、4 000、5 000 r/min下的出口流量。

图12 高压微泵试验现场Fig.12 High pressure micropump experiment site

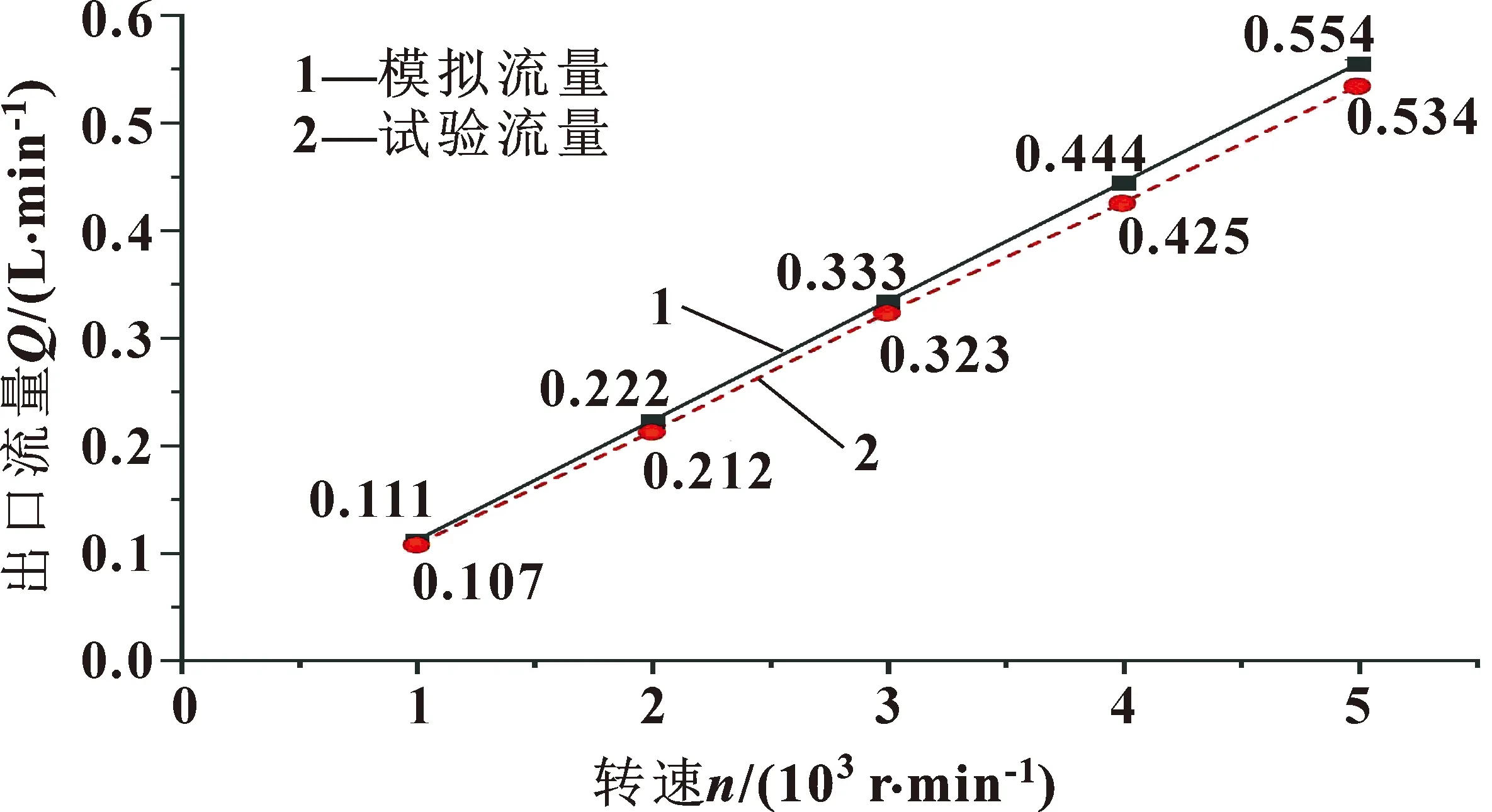

图13为高压微泵现场的试验结果和仿真结果对比,可知:各转速下试验所得结果和仿真结果相差不大,在高压微泵转速为5 000 r/min时出口流量相差0.02 L/min,此时容积效率相差3%左右。试验结果与仿真结果有偏差是因为存在试验误差以及加工误差等因素的影响,试验结果再次验证了仿真结果的准确性。

图13 试验结果和仿真结果对比Fig.13 Comparison of experimental results and simulation results

4 结论

在AMESim中对微型高压轴向柱塞泵的液压系统动态特性进行建模仿真,并通过试验验证模型的准确性。由仿真结果分析不同配流结构对微泵的容积效率影响情况,选择出最优配流结构。分析了阀芯质量、斜盘倾角、负载压力和余隙容积等参数对配流阀动态特性的影响,得出以下结论:

(1)各配流结构模型在恒转速负载压力变化情况下,随负载压力的增大,微泵的内泄漏增大,出口流量减小。所设计的微泵阀口通径及单向阀预留尺寸一致时,吸液阀和排液阀均为平板阀时整泵的容积效率最高,同时微泵在变转速情况下容积效率稳定,主轴转速对微泵的容积效率影响不大。

(2)阀芯质量对滞后角有一定的影响,随着阀芯质量的增加,阀芯稳定性显著下降。这是由于质量的增加导致惯性力增大,故应适当减小配流阀的阀芯质量,提高配流阀的响应速度和稳定性。

(3)斜盘倾角对开启滞后角影响较大,对关闭滞后角影响较小。斜盘倾角的增大能够有效改善配流阀迟滞性,在不同排量需求的工况下可以适当选择较大的斜盘倾角来改善配流阀的迟滞性。

(4)负载压力和余隙容积对阀芯迟滞性影响很大,随着余隙容积和负载压力的增大,阀芯位移和振动幅度增大,运动稳定性降低,阀芯开启迟滞角增大。减小微泵的余隙容积能够有效改善配流阀迟滞性,并有利于微泵的高压化。