铝合金建筑型材圆锯片锯切振动特性分析

2023-12-04路来骁焦守荣阎玉芹朱燕明秦美镇孙捷

路来骁,焦守荣,阎玉芹,朱燕明,秦美镇,孙捷

(1.山东建筑大学机电工程学院,山东济南 250101;2.江苏恒尚节能科技股份有限公司,江苏无锡 214117)

0 前言

铝合金建筑型材作为一种机械强度高、加工性能好、耐腐蚀的建筑型材被广泛应用于建筑门窗、玻璃幕墙支撑体系等领域[1]。在铝型材的下料工序中,根据型材断面形状以及尺寸的不同,可以视情况选用带锯锯切或圆锯锯切。与带锯相比,圆锯片成本更低,使用更加方便,可用于立式、卧式、剪刀式等多种圆锯机床,因此在铝型材加工行业应用最广泛。在各种圆锯片中,硬质合金圆锯片具有使用寿命高、锯切质量好等特点,受到了铝型材加工行业的一致好评[2]。但是,圆锯片在工作过程中的缺点同样非常明显。在圆锯片工作过程中,为了能够顺利完成切割工作,圆锯片需要具有较高的锯切速度,如双头锯床中圆锯片锯齿尖的线速度一般超过70 m/s,这就导致在圆锯片与工件接触时会产生强烈的振动以及噪声[3-4]。研究发现:在圆锯片切割工件的过程中,由工件振动引起的噪声在整个锯切噪声中占据主体地位,而工件的振动则主要由锯齿周期性地碰撞工件造成[5]。

切削过程中的振动和噪声问题一直是研究的重点。一般而言,切削过程中的主轴转速、切削速度、进给量等切削参数均会对锯切振动产生较为显著的影响[6-7]。与此同时,刀具的尺寸参数、切削刃的几何形状、刀具的磨损程度等也会对锯切振动产生较大的影响[8-10]。更进一步,切削振动和噪声间存在显著的关联关系。HU等[11]根据建立的铣削噪声对铣削参数和铣削振动的多元回归模型,发现铣削噪声、铣削参数和铣削振动之间存在很强的相关性。GVOZDKOVA、SHVARTSBURG[12]通过试验研究发现,工业噪声和振动参数之间存在正比关系,可以用减小振动的方法达到降低生产噪声的目的。

围绕圆锯片锯切过程中的振动和噪声问题,国内外学者开展了大量研究。张琳[13]采用单因素试验方法,分析不同切削参数对金刚石圆锯片噪声的影响规律,为圆盘锯加工过程中加工参数的选定提供了理论依据和数据参考。在此基础上,赵民、李旭[14]通过极差分析法进一步确定了不同切削参数对金刚石圆锯片噪声影响大小,发现进给速度对圆锯片振动影响最大。通过试验研究,赵民、李旭[15]发现圆锯片的内径与外径大小同样会对圆锯片的横向振动产生影响,内径越大外径越小的圆锯片横向振动越小。郎希影[16]采用单一变量法研究了不同切削参数对金刚石切削石材过程中切削力的影响规律,并进一步分析了切削参数对切削力产生影响的原因,这对石材制品加工有一定的工程实用价值。WANG等[17]建立了柔性圆锯片切割石材的数值模拟模型,圆锯片的切削力随进给速度的增加而增加,而随着转速的增加而减小。

因此,如何有效抑制圆锯片工作过程中产生的振动和噪声,是圆锯片锯切领域的研究重点。在圆锯片锯切石材、金属等实体材料过程中,圆锯片旋转一周同一刀齿对材料只会出现一次切入、切出动作。而在型材锯切过程中,由于型材存在复杂的中空结构,在圆锯片旋转一周的过程中,同一锯齿会出现多次切入、切出的动作,并且冲击间隔会随着型材结构变化而变化。此外,因为型材薄壁空腔特性,会对振动噪声产生放大效果,使加工噪声问题更为严重。因此,在圆锯片锯切型材的过程中极易产生振动与噪声,严重影响工件的表面质量、加工精度,加快刀具的磨损,甚至会降低机床的使用寿命[18-19]。

针对圆锯片锯切铝合金建筑型材过程中的振动问题,开展不同进给速度下铝合金型材的锯切试验研究。通过对铝合金建筑型材锯切振动信号的时域分析,获得了锯切振动信号的分段特性,研究了铝合金建筑型材的各种组成结构对锯切振动特性的影响;通过对振动信号的频域分析,研究了进给速度和铝合金型材结构对振动频谱分布的影响;最后,分析获得了进给速度对铝合金型材锯切振动的影响规律。

1 试验方案

1.1 试验材料及设备

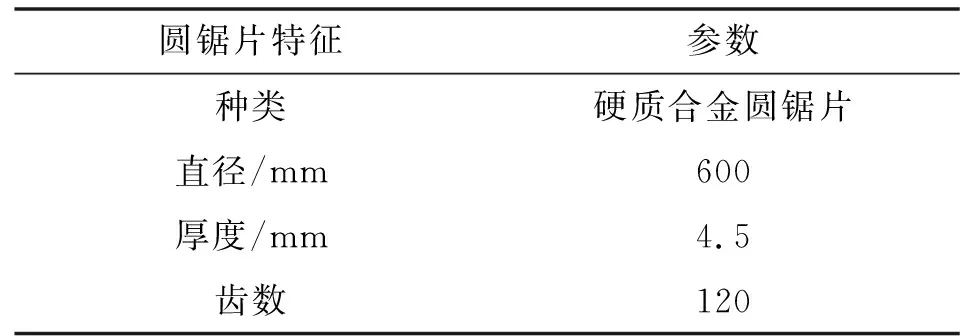

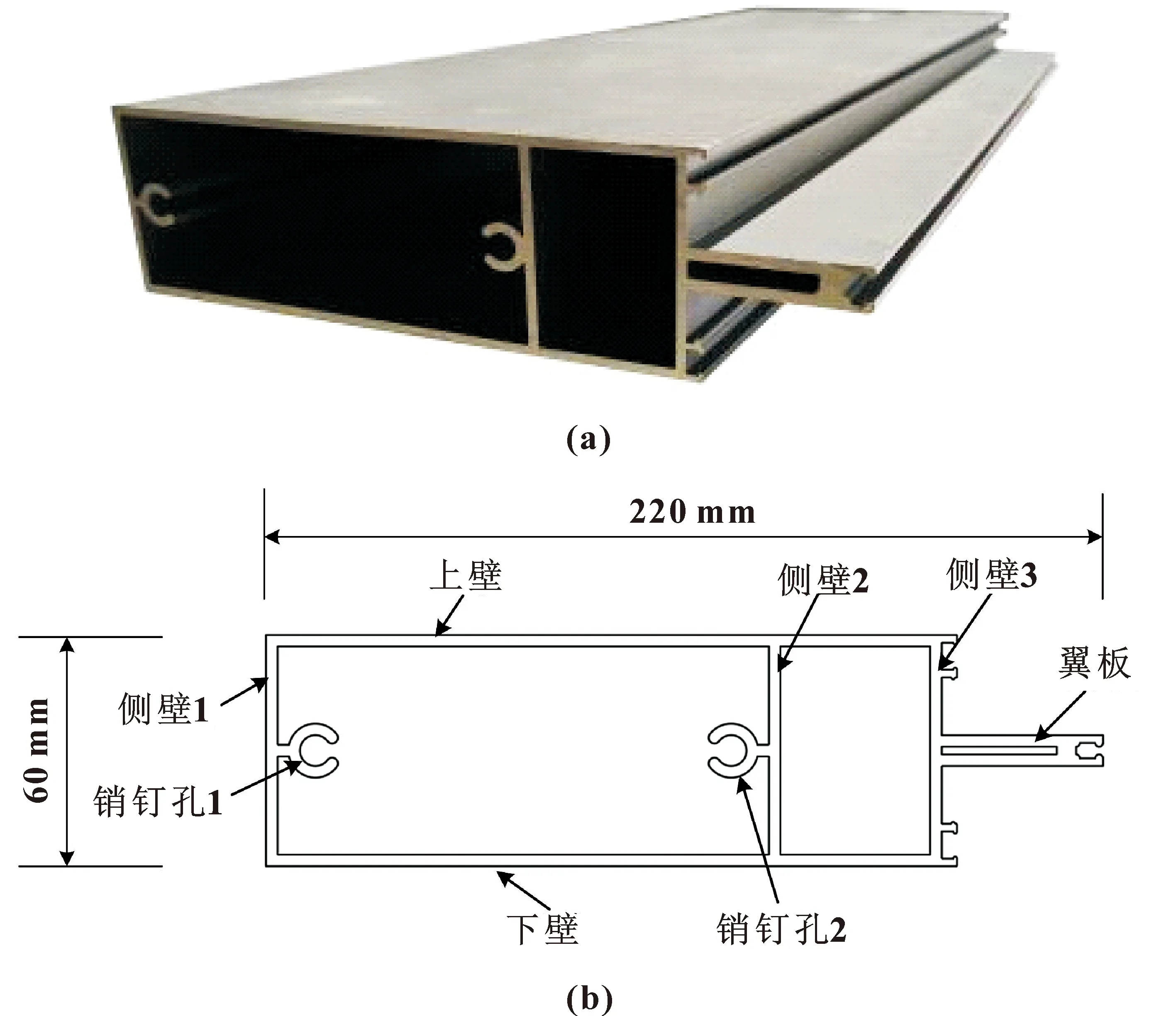

试验用型材为6063铝合金建筑型材,型材壁厚为3 mm,断面及尺寸如图1所示。可以看出:型材内部为中空结构,在型材的各种组成结构中除侧壁类的常规结构外,还存在销钉孔类的特殊结构以及翼板类的悬臂结构,这些结构都会对型材的锯切振动产生一定的影响。试验所用机床为LJB2H-CNC-600×6000五轴数控双头切割锯床,该机床可在一定范围内任意调节进给速度。试验中所选择的圆锯片的形状参数如表1所示。

表1 圆锯片参数Tab.1 Parameters of circular saw blade

图1 实验用铝合金建筑型材(a)及其断面结构(b)Fig.1 Aluminum alloy profile(a)and its cross sectional structure(b)

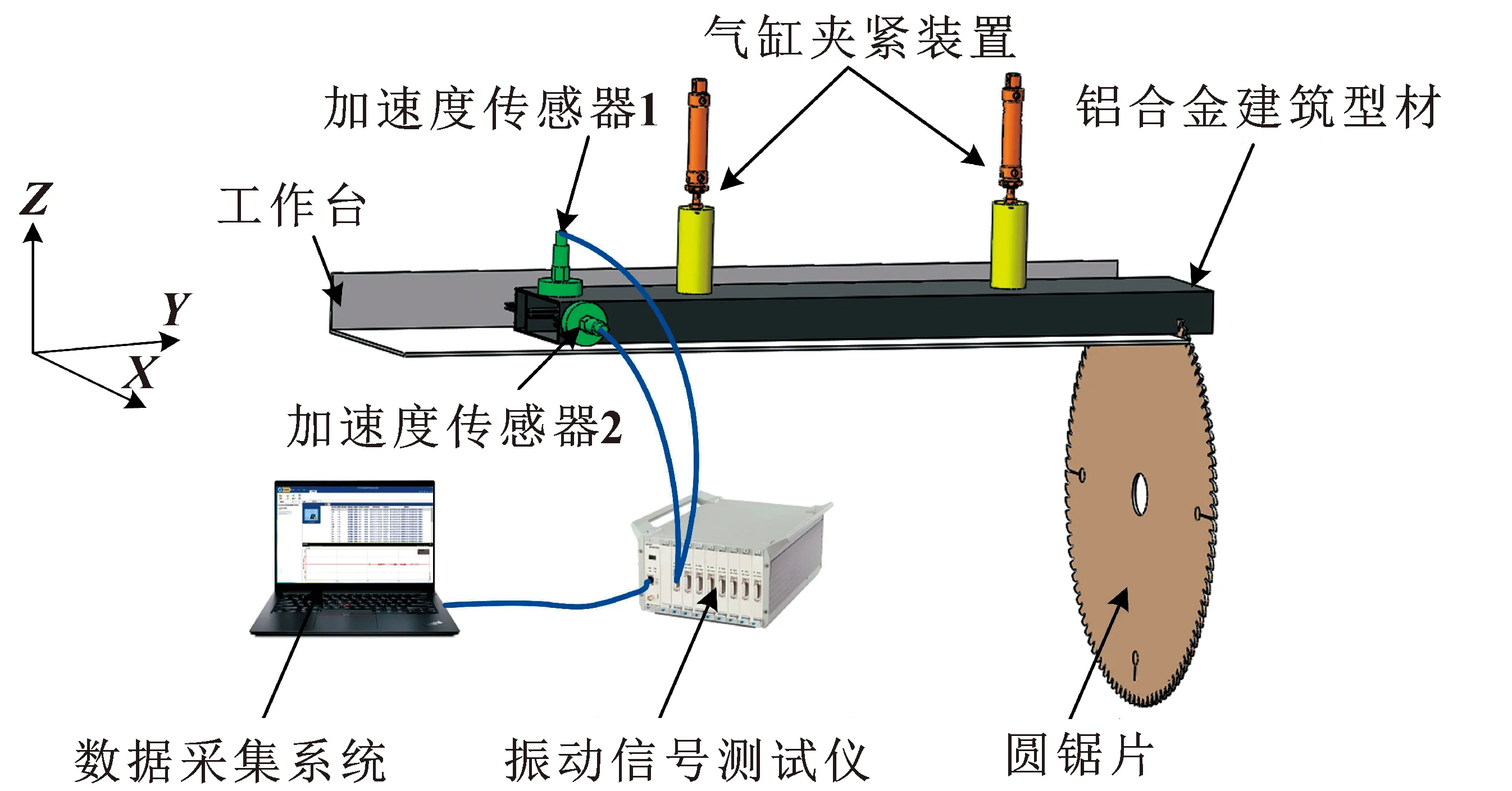

试验所选择的测量设备包括动态信号测试仪、加速度传感器以及数据采集系统。动态信号测试仪采用DH5922D动态信号测试分析系统,该仪器配合加速度传感器和上位机软件可同时采集多个方向上的振动加速度信号。加速度传感器采用东华1A102E单轴压电式加速度传感器,量程为±500g,灵敏度为10 mV/g,频率响应为1~10 000 Hz。试验中需同时测量Z方向、X方向的振动加速度,共需要2个加速度传感器。其中加速度传感器1测量进给方向(Z方向)的振动信号,加速度传感器2测量垂直于进给方向(X方向)的振动信号,如图2所示。安装加速度传感器时,需要先将铁片通过胶水贴在型材表面,传感器通过磁铁吸附在铁片上。

图2 实验设备及数据采集系统Fig.2 Experimental equipment and data acquisition system

1.2 试验方案

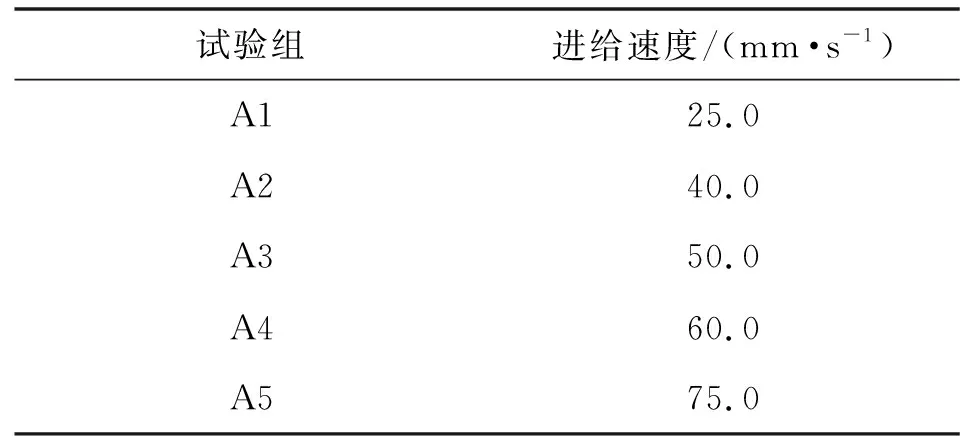

为了研究不同进给速度下铝合金建筑型材的锯切振动特性,采用单因素试验的方法,选取5种不同的进给速度对铝合金建筑型材进行切割。试验中圆锯片转速为2 870 r/min(齿尖线速度为90 m/s),主轴转动频率为47.83 Hz,每次下料长度为50 mm,各试验组进给速度如表2所示。

表2 铝合金建筑型材锯切试验进给速度设定Tab.2 Feed speed setting for sawing experiment of aluminum alloy profile

2 铝合金建筑型材锯切振动特性分析

根据所设计的试验方案,在已建立的试验系统(图2)中进行铝合金建筑型材的切割试验,采集试验过程中的振动加速度数据,进而分析圆锯片锯切铝合金建筑型材的振动特性。

2.1 时域分析

2.1.1 整体振动特性分析

不同进给速度下圆锯片锯切铝合金型材的振动信号如图3所示。可以看出:由于中空结构和薄壁特性的影响,在圆锯片锯切铝合金建筑型材过程中,并未观察到较为明显的切入、切出阶段,并且锯切过程中的振动信号呈现出较为明显的分段特性,这与实体材料的锯切振动信号有着显著差异。

新中国成立后,党和政府十分重视农业科技推广工作。首先,搭建起农业技术推广服务部门。在各省市农业厅、局设立了推广处、科,指导农业生产;其次,制定农业技术推广相关法律。在此期间,《农业科技推广方案》《关于农业科技推广站工作的指示》《1956—1967年全国农业发展纲要(修正草案)》等法律法规为农业技术推广指明了方向,界定了农业技术推广的职能部门及各部门工作职责。

在同一实验组中,通过对比进给方向与垂直进给方向的振动信号可以发现:与垂直进给方向相比,进给方向的加速度幅值更大,在整个锯切过程中出现更多的尖峰信号。这主要是由于型材在垂直于进给方向缺少夹紧装置,导致在该方向上对振动信号的抑制能力较差。通过不同试验组振动信号对比可以发现:随着进给速度的增大,振动加速度信号变化越来越剧烈,锯切过程中的信号分段情况越来越明显,这说明整个锯切过程变得越来越不稳定。在铝合金建筑型材圆锯片锯切过程中,每一个刀齿在一个回转周期内需要切入、切出工件若干次,而在切入瞬间会产生较大的冲击力,是造成工件振动的主要原因之一。随着进给速度的提高,刀齿在一个周期内的材料锯切厚度成倍增大,造成切削力随之增大,导致振动加剧。而由于铝合金建筑型材的中空结构和悬臂特性,会与外部载荷激励形成正向的振动放大效应,使锯切过程变得更为严酷。值得注意的是,因为铝合金建筑型材的结构特征,在圆锯片锯切过程中因为刀具的切削条件变化而造成明显的振动分段特性,并且随着进给速度的提高分段现象更为明显。

2.1.2 振动信号分段特征分析

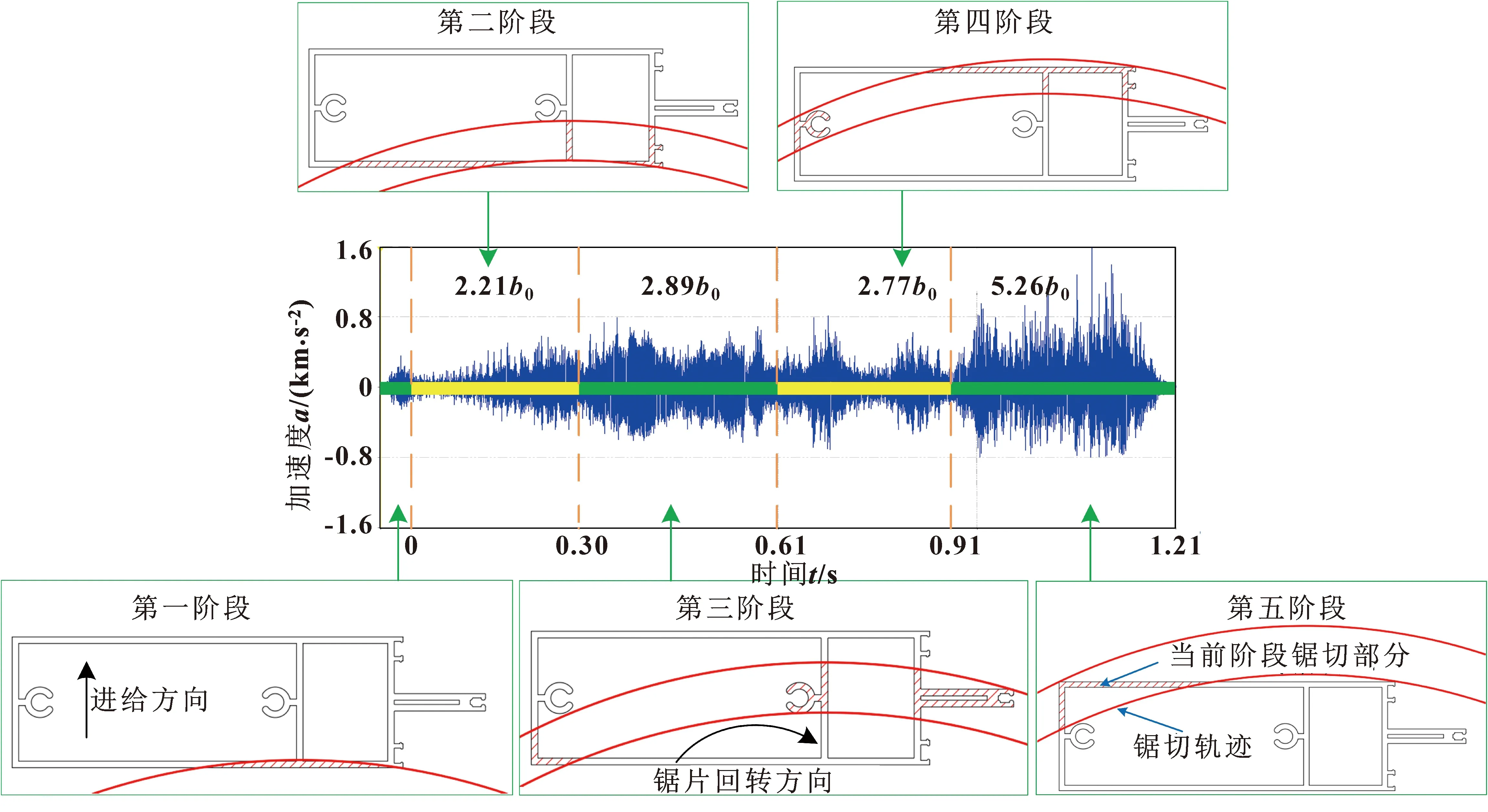

为了进一步研究振动信号的分段特性,结合锯切过程与型材结构间的位置关系,选取振动信号变化更为明显的A5组振动信号和锯切位置进行详细分析。根据进给速度与锯切时间,绘制两个方向的振动信号分段与锯切位置关系图,分别如图4、5所示。

图4 铝合金型材进给方向锯切振动的分段特性Fig.4 Sectional characteristics of sawing vibration in feed direction of aluminum alloy profiles

(1)进给方向

在建筑铝合金型材锯切过程中,由于刀齿每个回转周期所锯切的材料以及进刀次数不同,可以将锯切过程划分为5个特征不同的阶段,每个阶段的振动信号均有显著的差异。进给方向的振动信号分段和锯切位置关系如图4所示。在第一阶段,振动信号出现激增现象,这是因为圆锯片在此阶段开始切入铝合金型材,切削力发生突变导致振动加速度出现激增现象。在第二阶段,型材锯切部分的支撑刚度没有较大的变化,振动信号比较稳定,没有明显的波动,是较为稳定的锯切阶段。在第三阶段,振动信号变化剧烈,且多次出现分段现象。这是因为第三阶段所锯切的型材部分存在销钉孔与翼板,锯切总壁厚较大,且翼板下方缺少支撑,刚度较差,因此该阶段振动信号发生剧烈变化。进入第四阶段后,虽然有销钉孔锯切,但型材锯切振动信号趋于稳定。通过对比第三、第四阶段振动信号可知:与销钉孔相比,翼板类悬臂板类结构对振动信号的影响更大。这主要是因为与销钉孔相比,翼板伸出长度更长,刚度更差。在第五阶段,振动信号变化最为强烈,这主要是因为在此过程中型材即将被切断,型材下料部分与型材主体间的连接刚度变小,且型材下料部分缺少夹紧装置,导致振动信号越来越强烈,直至型材被完全切断。

通过以上分析发现,在第二阶段锯切最为稳定,振动信号最为平缓。为了对每个分段进行横向对比,计算每阶段振动加速度值前30个峰值的平均值用于描述该阶段振动的剧烈程度,并令第二阶段的振动加速度平均值为a0,进而求出其他阶段加速度峰值平均值与a0之间的倍数关系,如图4所示。可以看出:第四阶段振动峰值平均值是第二阶段的1.05倍,两者水平相当;第一阶段和第三阶段,已经出现一个明显的上升趋势;在第五阶段,已经达到了3.30倍,充分说明在锯切结束阶段由于支撑刚度的不足,会导致较为明显的振动提升阶段。一般而言,振动信号强烈会导致加工质量降低、刀具寿命降低等负面影响。

(2)垂直进给方向

参照进给方向锯切时间,对垂直进给方向的振动信号进行分段,与锯切位置关系如图5所示。最小的加速度峰值平均值出现在第一阶段,在第二阶段振动加速度值随着单周切除材料的增多而逐渐增大,是第一阶段的2.21倍。第三阶段和第四阶段振动信号具有相似的现象,呈现出峰值密集、较为剧烈的振动信号,分别是第一阶段的2.89倍和2.77倍。与进给方向类似,第五阶段的振动最为剧烈,是第一阶段的5.26倍。与进给方向的振动信号相比,第二、三、四阶段的振动信号峰值均较为接近,说明在垂直进给方向的振动信号受到的结构影响较弱。同时,通过对比分析第三阶段的振动特性,相较于进给方向,垂直进给方向振动并未发生明显的加剧,说明横向翼板对进给方向的振动影响更显著。

图5 铝合金型材垂直进给方向锯切振动的分段特性Fig.5 Sectional characteristics of sawing vibration in vertical feed direction of aluminum alloy profiles

在铝合金建筑型材中空薄壁结构的影响下,圆锯片切割过程可视为单个或多个横向侧壁、纵向侧壁或特殊结构的锯切组合。并且由于型材材料锯切位置与刀具回转角度有关,刀片与工件的接触关系会产生变化,都会造成切削力的改变,进而影响锯切振动。因此在整个锯切过程中,振动信号随着锯切位置的变化呈现出明显的分段特性,并且不同阶段的振动峰值存在较大差异。除锯切第五阶段由于支承刚度降低造成的振动加剧外,铝合金建筑型材中的横向翼板类结构会对进给方向的振动信号产生较大的影响,而垂直于进给方向的振动信号受型材结构的影响较弱。

2.2 频域分析

通过对振动加速度信号进行快速傅里叶变换,得到振动信号的频谱,如图6所示。可以看出:在同一试验组中,两个方向频谱图中的突出频段均分布于2 000 Hz以下的低频区域,说明振动能量主要集中在0~2 000 Hz内。但是型材锯切振动幅值最大的频率与其相邻的转动频率的倍频之差最大为18.18 Hz,且圆锯片转动频率(47.83 Hz)处的幅值非常小,平均幅值仅有0.10 m/s2,这说明圆锯片转动频率不是影响型材锯切振动的主要因素。而在圆锯片锯切实体材料的过程中,振动主要发生在圆锯片的转动频率以及其倍频处,其中转动频率处的振动幅值最大[20]。这种差别主要是因为:在锯切花岗岩的过程中,圆锯片转动一周同一锯齿只有一次切入、切出动作;而锯切铝合金型材时,由于型材的中空结构,圆锯片转动一周同一锯齿会出现多次切入、切出动作,使得型材锯切振动幅值最大的频率并未出现在圆锯片转动频率及其倍频处。

通过对比不同试验组的频谱图可以发现:随着进给速度的增大,频谱图中突出频段的分布并没有发生明显的变化,依旧集中在2 000 Hz以下的低频区域;但随着进给速度的增大,突出频段(0~2 000 Hz)的幅值出现明显减小的趋势;而在高于2 000 Hz的区域内,各频率对应的幅值呈现逐渐增加的趋势。由于噪声频率与发声物体的振动频率相等,因此锯切过程中的噪声频率也具有以上变化规律。据此推断,随着进给速度的增大,锯切噪声会变得更尖锐。

3 进给速度对振动特性的影响

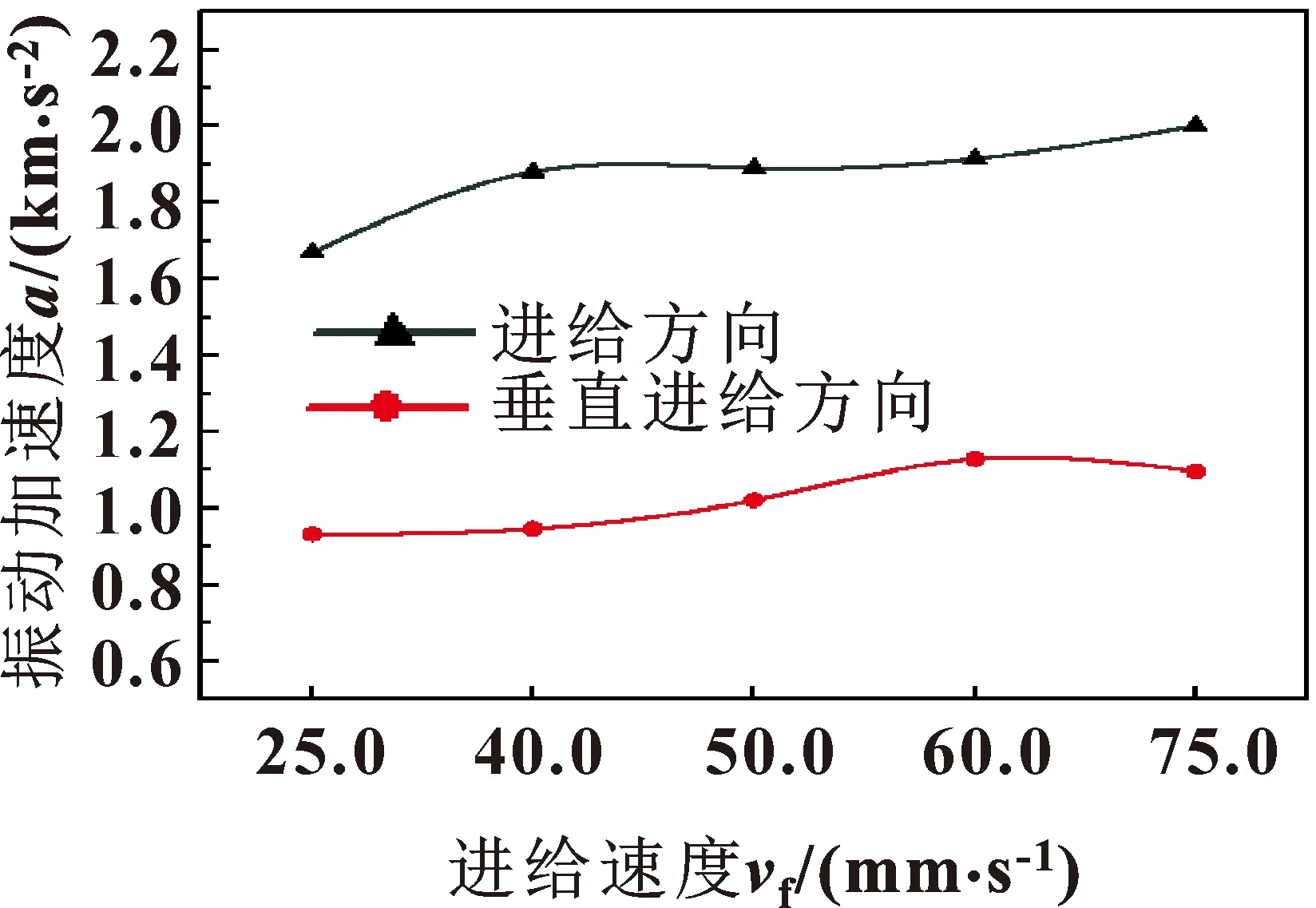

在振动加速度数据中,一般选用峰值表征振动中冲击力的大小。因此,此处选用特征值中的峰值表示进给速度对型材锯切振动特性的影响。为了避免异常数据的影响,此处选用前30项峰值的平均值。不同进给速度下两个方向的振动加速度峰值平均值如图7所示。

图7 不同进给速度下锯切振动加速度峰值Fig.7 The peak value of sawing vibration under different feed rates

从图7可以看出:在圆锯片锯切铝合金型材的过程中,型材进给方向上的锯切振动要比垂直进给方向上的更加剧烈。这是因为在整个锯切系统中,若将总切削力按照图2中的X、Y、Z三个方向分解,则沿进给方向的切削分力Fz主要是由铝合金型材的反作用力和铝合金型材与圆锯片之间的摩擦力组成,是圆锯片工作过程中的主要切削力,所以切削分力Fz要大于其余两个方向的切削分力。根据力的相互作用,铝合金型材的受力情况同样有此规律,因此型材进给方向的锯切振动更剧烈。

除此之外,从图7中还可以看出随着进给速度的不断提高,型材进给方向振动加速度的峰值由1 669.91 m/s2逐渐增大至2 001.59 m/s2,提高了19.86%;垂直进给方向振动加速度的峰值由932.52 m/s2逐渐增大至1 097.30 m/s2,提高了17.67%。这是因为当进给速度增大时,单位时间内去除材料的体积增大,在此过程中会产生更大的切削力,圆锯片与型材间的摩擦力也会增大,因此振动加速度峰值会出现增大的趋势。

由上文可知:在同一锯切过程中,型材进给方向不同阶段的加速度峰值最大值是最小值的3.30倍,垂直进给方向不同阶段的加速度峰值最大值是最小值的5.26倍,均远高于进给速度对型材锯切振动产生的影响。由此可以推断,与进给速度相比,铝合金建筑型材的各种组成结构对锯切振动的影响更为显著。

4 结论

针对铝合金建筑型材圆锯片锯切振动特性,开展不同进给速度下的型材锯切试验,通过对振动信号进行时域和频域分析,获得的主要结论如下:

(1)通过时域分析,发现铝合金建筑型材圆锯片锯切过程中振动信号存在明显的分段现象;通过对不同锯切阶段的振动信号及其对应的锯切位置进行对比分析发现,振动最剧烈阶段的振动加速度峰值是振动最平稳阶段的3倍以上。通过综合对比,发现型材组成部分中的横向翼板类结构会对进给方向的振动信号产生较大的影响,而垂直于进给方向的振动信号受型材结构的影响较弱。

(2)根据频谱分析,型材锯切振动峰值频率与其相邻的转动频率的倍频之间存在较大的差距,圆锯片的转动频率不是影响型材锯切振动的主要因素;随着进给速度的提高,峰值频率处的幅值呈现出逐渐减小的趋势,而高频区的幅值则不断提高。

(3)型材进给方向与垂直进给方向的锯切振动会随着进给速度的不断提高而不断加剧,其加速度峰值的增长幅度最大可达19.86%,但该增长幅度远小于不同锯切阶段加速度峰值之间的差距,因此型材的各种组成结构对型材锯切振动产生的影响远大于改变进给速度对型材锯切振动的影响。