基于微流控芯片的五腔室压电蠕动微泵的设计

2021-07-01孙仕欣李保庆王友谡褚家如

孙仕欣,李保庆,马 托,王友谡,褚家如

(中国科学技术大学 精密机械与精密仪器系,合肥230026)

微泵是一种输送流体的设备[1],具有体积小、重量轻、集成度高等特点[2],被广泛应用于医学[3]、生物学[4]和微电子[5]等领域。根据微泵工作原理的不同,微泵可分为机械式微泵和非机械式微泵。机械式微泵相较于非机械式微泵具有更好的生物兼容性,因此被更广泛地应用。蠕动微泵作为机械式微泵的一个重要分支,其工作原理为以一定时序驱动外部或内部致动器从而驱动微腔室内流体,使各腔室之间的流体以定向可控的形式发生流动[6]。

20 世纪90年代初Jan G Smits 首次提出蠕动微泵[7]。与其他机械式微泵不同,蠕动泵的微通道中没有运动部件,不需要被动阀来校正流量,因此可避免由于微粒和活细胞粘在阀门上而造成的生物试剂污染或微泵受损[8]。Amirhesam Banejad 等人提出的气动蠕动微泵,最大流量为56.28 μL/min,反向截止压强最大可达50 kPa[9],虽然其具有较大的流量和反向截止压强,但由于该微泵尺寸较大,芯片厚度达8 mm,无法适用于如床旁诊断、器官芯片等涉及微流量精确控制的应用场景。2011年Chung-Shao Chao 等人提出了具有一体式PZT(压电陶瓷驱动器)驱动单元的三腔室压电蠕动微泵,流量最大可达0.6 μL/min[10],具有作用力大、结构相对简单等优点。但其制造工艺复杂、成本高,并且集成式微泵不易于清洗,存在交叉污染等风险。Tuo Ma 等人提出了一种微流控芯片和致动器相互分离的压电蠕动微泵,具有响应速度快、芯片即插即用等优点。但是,依靠弹性变形产生挤压的方式会使得三腔室微泵的三根致动器对微腔的压紧力不足,从而导致液体回流的现象,使得反向截止压强仅为2 kPa[11],限制了芯片和致动器分离式的蠕动微泵在输送高密度、高粘度流体控制领域的应用[12]。

本文设计开发了一种五腔室压电蠕动微泵,主体结构包含5 个压电致动器和具有5 个微腔室的微流控芯片两个部分,腔室个数的增加可以有效减少液体的回流,具有更高的反向截止压强。经测试,其有效输送流量最高可达15.85 μL/min,最大反向截止压强可达12 kPa。

1 五腔室压电蠕动微泵系统设计与加工

1.1 五腔室压电蠕动微泵系统设计

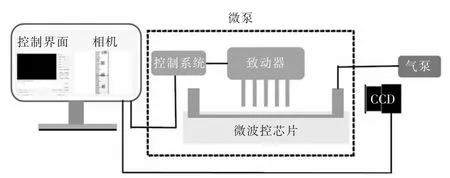

压电蠕动微泵及测试系统结构如图1所示,该实验测试装置由PC 操作端、控制系统、压电致动器、气泵、CCD 和微流控芯片组成。其中控制系统、微流控芯片和5 个压电致动器组成微泵。PC 上位机驱动控制系统产生控制信号,由压电致动器执行相应的动作。CCD 将采集到的图像传输到PC 界面,进行实时观测。

图1 压电蠕动微泵及测试系统结构示意图Fig.1 Piezoelectric peristaltic micropump andtest system structure diagram

图2 为微泵实物照片,压电梁和微针共同组成致动器单元。测试流体为加有蓝色染料的5%DMSO 溶液,方便观察微针的下压状态。图3 为微流控芯片结构示意图,微流控芯片由具有微管道结构(管道高度为60 μm)的PDMS 层(层厚300 μm)和载玻片键合而成。图4 为微流控芯片尺寸示意图,P1,P2,P3,P4,P5分别表示5 根微针,其直径与圆腔相同,d=1 mm;为保证各压电梁运动过程中不会产生干涉,微腔圆心距l=5 mm。

图2 微泵实物图Fig.2 Photo of micropump

图3 微流控芯片结构示意图Fig.3 Schematic diagram of microfluidic chip structure

图4 微流控芯片尺寸示意图Fig.4 Schematic diagram of microfluidic chip structure

1.2 微流控芯片加工工艺流程

微流控芯片结构由具有微管道结构的PDMS层和载玻片两部分组成,如图5所示。PDMS 层的制备工艺如下:①使用SU8-2025 光刻胶进行光刻图形化加工,得到交联SU-8 结构,最后显影形成60 μm 厚的微管道模具,如图5(b)(需要注意由于交联状SU-8 内应力很大,可能导致基底弯曲变形和胶体开裂,所以在光刻加工过程中必须缓慢加热及冷却);②将混合脱气后的PDMS(Dow Corning SYLGARD184)预聚物悬涂在模具上,使用匀胶机以slope 5 s,400 r/30 s 的参数进行匀胶,如图5(c)所示;③将样品放进65℃的烘箱固化2h 后揭下PDMS层,得到厚度约300 μm的具有微管道结构的PDMS层;④将PDMS 层置于等离子清洗机(Mingheng PDC-MG)中进行氧等离子体处理,而后与载玻片键合,并放入65 ℃烘箱中加热30 min,完成芯片制备。

图5 芯片加工工艺图Fig.5 Manufacturing process of the microfluidic chip

2 五腔室微泵工作原理

2.1 驱动控制电路设计

驱动控制电路如图6所示,包含单片机、串口通信电路、稳压电路以及压电致动器驱动电路。

图6 电路原理框图Fig.6 Schematic of circuit

微泵控制电路的工作过程如下:系统供电后,电脑通过串口通信电路发送指令到单片机,单片机根据接收到的指令控制相应的I/O 口产生一定时序的方波信号。再由方波信号控制基于MOS 管的开关电路的通断,最终产生幅值大小与开关电源供电电压相同的时序驱动信号,用于驱动控制压电致动器。

2.2 微泵工作模式

该测量装置以测量五腔室微泵反向截止压强和流量为目的,由单片机及驱动电路实现对压电致动器的驱动控制,微针安装在每根压电弯曲致动片前端,每个微针对应有一个PDMS 管道微腔。当驱动压电致动器后,致动器产生的形变使微针冲击对应的管道微腔,管道微腔内的液体受到挤压从而在管道内形成定向运输。

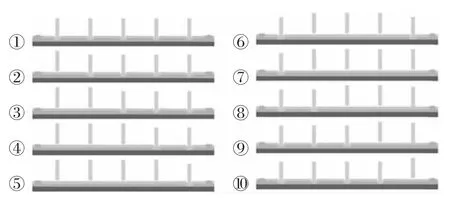

五腔室压电蠕动微泵各压电致动器电信号波形图如图7所示,1 表示压电致动器通电,0 表示断电,5 根压电弯曲致动片分别被电信号驱动,整个周期完成10 步动作。工作模式如图8所示。

图7 蠕动微泵压电致动器波形图Fig.7 Electrical waveform of peristaltic micropump each piezoelectric actuator

图8 蠕动微泵压电致动器工作时序图Fig.8 Working sequence diagram of peristaltic micropump piezoelectric actuator

反向截止压强测试流程如下:①设定压电致动器工作模式,驱动电压和频率,驱动微泵工作;②通过CCD 观测出口液面高度变化,调整恒压气泵的输出压强直至液面高度不变,此时气泵所示的压强大小即为该泵在这一致动器工作参数下的反向截止压强。

流量测试流程如下:①将出液口末端敞开与大气相连;②设定压电致动器工作模式,驱动电压和频率,驱动微泵工作;③记录一定时间内液面高度变化及所需时间,通过计算得出微泵流量。

3 五腔室压电蠕动微泵性能表征

3.1 微泵反向截止压强测试

作为流体动力源,微泵的最主要性能指标为反向截至压强和流量。下文详细探究了不同电压和频率对五腔室微泵性能的调控。图9 显示了五腔室微泵驱动频率和驱动电压对微泵反向截止压强的影响。实验结果表明,在相同电压下随着频率的增大,反向截止压强也在随之增加,当驱动频率100 Hz,120 V 时有最高的反向截止压强,为12.66 kPa。并且随着频率的增加反向截止压强的增幅在降低,可以预见随着频率增加,反向截止压强会收敛到某一个固定值。在相同驱动频率下,电压对五腔室微泵的反向截止压强也存在影响,随着电压的增加,反向截止压强随之增加。

图9 五腔室微泵和三腔室微泵的反向截止压强与驱动电压和驱动频率关系图Fig.9 Relationship between backpressure and driving voltage and driving frequency of five-chamber micropump and three-chamber micropump

为研究五腔室微泵与三腔室微泵性能上的差异,本文测试了在100 V 驱动电压下,三腔室微泵反向截止压强随频率变化的规律。当驱动电压为100 V,工作频率25 Hz 时,三腔室微泵由于液体回流较为明显,反向截止压强仅为1.37 kPa;而驱动频率提升至100 Hz 时,反向截止压强为3.83 kPa;而在同等条件下五腔室微泵的反向截止压强分别为3.36 kPa 和7.83 kPa,相比较于三腔室微泵提高了2.4 倍以上。这是因为致动器个数的增加弥补了三腔室微泵的致动器对微腔的压紧力不足的情况,减少了液体的回流,因此会表现出更高的液体运输能力。

3.2 微泵流量测试

五腔室压电蠕动微泵流量测试结果如图10所示,可以看出流量与驱动频率呈现正相关性。这是因为频率越高,同等时间内完成的泵送周期越多,因此流量增加。此外,电压幅值同样也会对流量产生影响。在频率为25 Hz 时,当电压为60 V 时,微泵流量为0.52 μL/min(8.67 nL/s),当电压为80 V 时,微泵流量为1.60 μL/min(26.67 nL/s)。当电压继续增加至100 V 时,同一频率条件下时,微泵流量增加到3.70 μL/min(61.67 nL/s)。由以上实验结果可知,通过调节电压可以实现0.52 μL/min~15.85 μL/min 的流量改变。且电压越大,流量越大。微泵的最大流量在电压120 V,频率100 Hz 时到达,为15.85 μL/min。出现这种情况是因为电压的大小会直接影响到微针的冲程,五腔室每个腔室冲击的体积会对单周期流量产生直接的影响。

图10 五腔室微泵和三腔室微泵的流量与驱动电压和驱动频率关系图Fig.10 Influence of driving voltage and driving frequency on the flow of three-chamber micropump and five-chamber micropump

随后进行了流量对比实验,分析腔室个数的改变对该种分离式压电蠕动微泵流量的影响。实验结果表明,三腔室微泵和五腔室微泵在同一驱动电压下(100 V),流量均随驱动频率的增加而升高。在驱动频率为25 Hz~100 Hz 之间时,三腔室微泵的流量调节范围在2.45 μL/min~8.19 μL/min,而五腔室微泵的流量调节范围则在3.70 μL/min~9.45 μL/min。

有文献表明,微泵腔室个数与流量有关[13],根据Banejad 在文中提出的公式[9],在一个循环周期中,理想状态下,单根微针的冲击作用可以使每个圆柱形腔室内液体被完全排出,则在完全理想状态下,三腔室微泵单周期排出液体体积为V周期=(n-2)×V圆腔体积,微泵的理想流量为Q理论=V周期×F,其中F为泵的频率。则V三腔室微泵=V圆腔体积,V五腔室微泵=3V圆腔体积,因此Q三腔室微泵理论=V圆腔体积×F三腔室微泵频率,Q五腔室微泵理论=3V圆腔体积×F五腔室微泵频率。但实际上,在频率增加时,受流动阻力与流体惯性的影响,实际输运液体的流量会小于理想流量。图9、图10 中实验结果的横坐标表示单根压电弯曲致动片的驱动频率,由于三腔室微泵和五腔室微泵的运行步数不同,三腔室采用六步法运行,而五腔室微泵采用十步法运行,因此微泵的实际频率之比为F三腔室微泵频率∶F五腔室微泵频率=5∶3;则Q三腔室微泵理论∶Q五腔室微泵理论=5∶9。在理想状态下五腔室微泵的流量是三腔室微泵的1.8 倍,略大于实际实验结果的1.5 倍,说明腔室数量增加,上述影响也会增加。

实验结果表明,腔室个数的增加可以在保证流量的前提下,对反向截止压强的提升有明显的效果。对流体具有更大的输送能力。

3.3 压强性能表征

最后对不同反向截止压强下的流量变化进行了研究。实验时驱动电压设定为120 V,驱动频率为100 Hz。实验结果如图11所示,可以看出,芯片出液口压强为0 kPa 时,流量大小为15.854 μL/min(264.2 nL/s),当芯片出液口压强为6 kPa 时,流量大小为9.93 μL/min(165.5 nL/s),流量随压强增大有显著的减小趋势,其最大反向截止压强约为12.66 kPa。

图11 流量与反向截止压强变化关系图Fig.11 Relationship between flow rate and backpressure

4 结语

在不改变驱动电压和频率的情况下,本文提出了一种五腔室压电蠕动微泵,并对其性能进行了实验表征。结果表明腔室个数的增加会对微泵的反向截止压强和流量的大小产生影响。并探究了驱动电压和驱动频率对微泵性能的影响规律,即随着驱动电压的提升,微泵的反向截至压强和流量均会提升;而随着驱动频率的增加,反向截止压强和流量同样也会随之增加。该研究结果对多腔室压电蠕动微泵结构的设计及优化具有一定的指导意义。