高压大流量水压比例阀负载特性研究*

2022-06-08廖瑶瑶廉自生赵瑞豪

张 恒,廖瑶瑶,2,廉自生,2,赵瑞豪

(1.太原理工大学机械与运载工程学院,太原 030024;2.煤矿综采装备山西省重点实验室,太原 030024)

0 引言

水液压技术具有无污染、安全性高、阻燃性以及动态特性较好的优点[1],因此被广泛用于核反应、深海装备、煤矿机械等领域[2]。在煤矿领域,现有液压支架电液控制系统多用开关换向阀组,其开关瞬间存在较大压力冲击,且流量不能精确调节,因此需要一种适用于煤矿井下工况条件的水压比例阀换向阀[3-4]。

WANG等[5]提出了一种带有液压位置反馈的二位二通比例阀,通过BP神经网络与模糊PID控制策略实现压差反馈与闭环控制,其在7 MPa压差时,额定流量为100 L/min。HAN等[6]提出了一种音圈电机驱动双先导级水压比例阀,先导级采用两个二位二通阀,其主级采用二位二通插装阀,通过PID控制策略实现对主阀芯的位置闭环控制,额定压力为25 MPa,额定流量为1100 L/min。WANG等[7]提出一种二位二通水压比例阀,其压差在5 bar时,最大流量可达1843 L/min。XU等[8]提出使用高速开关阀组控制的三位四通水压比例阀,但其额定流量仅为30 L/min,额定压力为10 MPa。XU等[9]提出了动圈式比例阀,其采用比例电磁铁直接驱动阀芯,在阀口压差为3.5 MPa的情况下,阀口流量为60 L/min。

针对先现有比例阀不能满足煤矿井下的工况条件,提出一种新型比例换向阀。在斜坡信号输入下研究了比例阀的稳态控制特性,空载条件下的阶跃响应与阀芯的随动特性,并在供液条件与负载不匹配的情况下,研究了比例阀的稳定性。最后通过试验研究了比例阀近似阶跃响应特性,验证了仿真模型的正确性。

1 结构原理

如图1所示为比例方向阀的结构简图,其工作原理如下:初始状态下,电机无输入信号,电磁开关阀断电,O口与A口连通。比例阀开启时,伺服电机驱动丝杠螺母运动,从而推开先导进液球阀,P口的高压液体通过先导进液阀进入控制腔,控制腔液体通过单向阀推动回液阀芯关闭,控制腔压力继续升高,达到开启压力,驱动主进液阀芯向右运动,使得P口与工作A口连通。主进液阀芯在向右运动过程中,先导回液阀芯在先导回液弹簧的作用力下保持关闭且跟随主进液阀芯运动,当主进液阀芯运动距离等于先导进液阀芯开度大小时,先导进液阀口关闭,主进液阀芯停止运动,保持平衡状态。进液阀口关闭或需要减小阀口开度时,伺服电机输入反向信号,驱动丝杠螺母,带动随动杆向左运动,先导回液阀口打开,控制腔液体通过先导回液阀芯产生泄漏与压降,打破平衡状态,在液压力的作用下,主进液阀芯向左运动,直到进液阀芯运动距离等于先导回液阀芯开度大小,最终实现进液阀芯阀口开度的减小或关闭。

图1 比例方向阀结构简图

由伺服电机和丝杠螺母组成电机械转换器,相比于电磁铁具有输出力大,行程长等特点。先导进液阀芯和先导回液阀芯都由球阀组成,其阀座都集成在主进液阀芯内部,因此,阀口开度取决于先导级与主级之间的位移差值,从而构成内部位移反馈,实现了阀芯的随动特性。

2 仿真分析

根据比例阀结构原理分析,采用AMESim软件对比例阀进行建模仿真。主要结构包括电机、丝杠螺母,先导进液阀芯、先导回液阀芯、进液阀芯和回液阀芯。空载时,工作口A直接连接油箱。为了研究比例阀负载特性,使用液压缸作为执行器,并使用质量弹簧阻尼负载,其中质量块添加摩擦力。管道采用默认子模型,忽略管道惯性,带来的液压冲击。仿真模型如图2所示。

图2 AMESim仿真模型

仿真模型中的关键结构参数如表1所示。

表1 关键结构参数

2.1 空载特性

在研究过程中,由于电机、丝杠螺母不属于研究重点,因此,在以下分析过程中,以先导进液阀芯的位移为输入量。由于比例阀阀口流量特性与阀口形状、阀口开度、压差等因素有关,因此,以下分析中,以主进液阀芯的位移为控制输出量。如图3~图6所示。

图3 稳态控制特性 图4 斜坡响应特性

图5 斜坡压力特性 图6 全行程阶跃响应特性

当先导进液阀芯位移达到最大值5 mm时,主进液阀芯位移为最大值5 mm,且开启过程中,主进液阀芯的位移近似等于先导进液阀芯的位移,输出信号与输入信号近似成正比关系,比例阀具有良好的比例特性。

在斜坡输入信号下,控制腔压力在第一阶段上升至0.5 MPa左右,此时,主回液阀芯开始运动,运动至终点时,关闭O口,控制腔压力继续上升至主进液阀芯的开启压力21.9 MPa,主进液阀芯完全打开时,控制腔压力约为4.3 MPa,主进液阀芯完全关闭时,控制腔压力重新恢复21.4 MPa。控制腔压力随着阀口的打开逐步平滑减小,随阀口的关闭而逐步平滑增大,表明比例阀具有良好的控制特性。

在阶跃输入信号下,比例阀的开启响应时间约为46 ms,关闭响应时间约为37 ms。由于先导级的阀口开度取决于先导级和主级之间的位移差,因此阀芯随动特性良好。

2.2 负载特性

当供液条件与负载不匹配时,液压阀的动态特性较差,在外负载条件不变的情况下,较小的供液流量与压力会对系统稳定性造成很大影响。当供液压力为31.5 MPa,不同供液流量下,主进液阀芯的位移曲线特性如图7所示。无杆腔压力-流量曲线如图8所示。比例阀压力位移曲线如图9所示。

图7 阀芯位移随流量变化曲线

图8 无杆腔压力-流量曲线 图9 比例阀压力位移曲线

由图7可知,比例阀在额定流量为100 L/min时,响应时间最长,波动幅度较其他工况更大,因此,取额定压力为20 MPa,额定流量为100 L/min,研究负载对主阀芯随动特性和系统稳定性的影响。仿真过程中,给定先导进液阀芯阶跃信号,先导进液阀口开度为5 mm。

液压缸无杆腔压力达到稳定时,比例阀控制腔压力也随之达到稳定状态,此时主进液阀芯的位移曲线保持稳定状态,且约等于先导进液阀芯位移。

3 实验研究

试验方案如图10所示,由蓄能器组经过过滤器和截止阀向比例阀供液,使用两个激光位移传感器和LVDT分别测量先导进液阀芯位移、先导回液阀芯位移和主进液阀芯位移。采用3个压力传感器分别测量控制腔、供液口和工作口的压力。两台电脑分别用于驱动伺服电机和数据采集。由于试验条件限制,可提供的额定压力约为16 MPa,因此仅在此工况下进行试验研究。

1.油箱 2、16、17.过滤器 3.泵 4、18.截止阀 5.压力表 6.蓄能器组 7、13、14.压力传感器 8.伺服电机 9.丝杠螺母 10、11、12.位移传感器 15.节流阀 19.溢流阀图10 试验方案

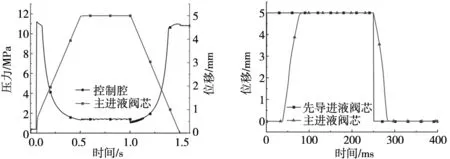

阀芯阶跃响应特性如图11所示。控制腔压力曲线如图12所示。

图11 阀芯阶跃响应特性 图12 控制腔压力曲线

先导进液阀芯运动距离为4.8 mm,先导回液阀芯运动距离为4.55 mm,主进液阀芯的最终位移为4.34 mm。在比例阀开启过程中,先导回液阀芯与主进液阀芯同步运动,实现对先导进液阀芯的跟随,关闭过程中,3个阀芯几乎能够同步运动。先导进液阀芯和先导回液阀芯之间的差值是由于人为误差引起的,由原理可知,为了保证零位时,先导进液阀芯可靠关闭,需要给驱动杆施加反向初始位移,从而导致其最终运动距离为4.8 mm。先导回液阀芯和主进液阀芯的位移差值是由系统误差所引起,其主要是由于存在装配间隙。

4 结论

(1)在斜坡信号输入下,研究了比例阀的稳态控制特性,其结果表明主进液阀芯的位移与先导进液阀芯的位移成近似正比关系。在全行程阶跃输入信号下,比例阀的开启时间为46 ms和37 ms。

(2)当供液条件与负载不匹配时,比例阀响应特性较差,在供液压力为20 MPa,额定流量为100 L/min时,流量的累积造成工作口压力的波动,主进液阀芯位移产生波动,但液压缸活塞运动至终点时,比例阀恢复稳定,证明比例阀在不同的供液条件下都有良好的稳定性与可靠性。

(3)通过比例阀样机试验台,在低压小流量工况下对比例阀进行了阶跃响应试验,试验结果与仿真结果具有良好的一致性,验证了仿真模型的正确性与阀芯的随动特性。