稳定化处理对碳化物增强奥氏体不锈钢激光熔覆层组织及性能的影响

2023-12-01林子怡刘松涛刘杉闫宇婷程悦曹雅彬

林子怡 刘松涛 刘杉 闫宇婷 程悦 曹雅彬

(石家庄铁道大学材料科学与工程学院,河北 石家庄 050043)

激光熔覆技术具有高功率、能量传输损失小、热影响区小、稀释率低[1]、自由选择熔覆材料[2-7]等特点,在低成本的解决很多大型结构设备的表面强化及耐蚀问题方面具有很大的发展前景。奥氏体不锈钢粉末是激光熔覆最常用的粉末之一,利用其制备的熔覆层不但成形性好,而且具有优良的耐蚀性。但由于其耐磨性较差,因此对于一些在腐蚀环境中服役的耐磨金属件来说,其表面的奥氏体不锈钢熔覆层往往会出现耐蚀性有余而耐磨性不足的问题。为了提高奥氏体不锈钢熔覆层的硬度及耐磨性,在前期的工作中,我们通过原位合成的方法在熔覆层中引入了碳化物增强相,结果显示其对奥氏体不锈钢硬度及耐磨性的提高效果极为显著。但由于熔覆层在形成过程中,熔池的凝固速度很快,使得相当大的一部分碳和强碳化物形成元素来不及形成相应的碳化物。这不但影响了碳化物的强化效果,而且多余的碳元素有可能会和铬元素反应,进而影响熔覆层的耐蚀性。针对以上问题,对碳化物增强奥氏体不锈钢激光熔覆层进行稳定化处理可能是一种行之有效的解决方法。这是因为在熔覆层中添加的强碳化物形成元素在稳定化过程中会优先与碳形成碳化物,从而减少碳与铬结合,避免因碳化铬析出而形成“贫铬区”,以保证材料的耐腐蚀性[8-10]。此外,在稳定化过程中析出的碳化物还可进一步提高熔覆层的硬度及耐磨性。

基于上述分析,本文采用激光熔覆技术制备了TiC-NbC增强奥氏体不锈钢熔覆层,并对其实施了稳定化处理。通过对熔覆层微观组织进行观察、表征以及性能测定与分析,研究了稳定化处理工艺对熔覆层组织、硬度以及耐蚀性的影响规律,并阐明了其影响机制,从而为碳化物增强奥氏体不锈钢的成分设计、选取以及性能调控提供了理论和试验依据,其结果对于促进激光熔覆技术在金属构件表面防护领域的应用具有重要意义。

1 试验材料及方法

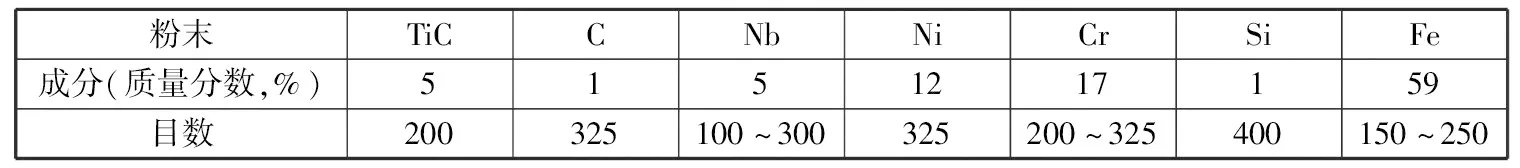

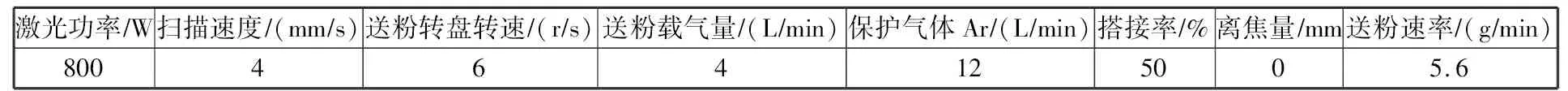

本试验所用激光熔覆粉末的成分组成如表1所示。基体钢板材料为45钢,表面经打磨除锈后,用无水乙醇擦拭备用。采用YLS-4000型光纤激光器制备熔覆层,熔覆的工艺参数见表2。

表1 粉末的化学成分Table1 Chemical composition of powder

表2 激光熔覆工艺参数Table 2 Laser cladding process parameters

试验热处理工艺使用KSL-1200X高温箱式炉进行。将整道熔覆层连接的基体切割下来,并分割成4份同样大小的试样,每个试样的尺寸为8 mm厚。其中一个为未热处理的试样,剩余三个随炉加热到900℃后,分别保温0.5 h、1 h和2 h,然后空冷到室温。

试样经打磨抛光后,用FeCl3(2.5 g)+HNO3(12.5 ml)+HCl(2.5 ml)+蒸馏水(25 ml)的溶液腐蚀,利用带有能谱仪(EDS)的扫描电子显微镜(SEM)对其微观组织进行观察和分析,利用硬度计测定试样的显微硬度。

熔覆层耐蚀性用RST电化学工作站进行检测。电化学试样一面用锡焊接上铜导线,放入直径为∅20 mm、高度为1 mm的PVC管内后,用环氧树脂AB胶封装。检测面完全裸露,其面积为0.5 cm2。测试溶液为3.5%的NaCl溶液,由去离子水和分析纯NaCl配制。

利用安捷伦ICP725进行碳化物定量试验,每种工艺制备的熔覆层均取两个试样,编号为1#和2#,清洗、干燥后称重备用。用5 g的SnCl2固体粉末和6 ml浓盐酸、5 ml蒸馏水配置A酸。然后再按照A酸∶浓HCl∶H2O=2∶23∶25(体积比)的比例配置B酸,同时配置王水。将1#试样放入约20 ml王水的烧杯中,在80℃水浴锅中加热约40 min,然后滴入2 ml的1%的HF溶液,继续加热至碳化物全部溶解,溶液倒入200 ml的容量瓶,定容后摇晃均匀,取10 ml检测其中的Nb、Ti含量。将2#试样放入约20 ml的B酸的烧杯中,放在80℃水浴锅中加热约12 h,直至熔覆层小块基本溶解,只剩下点状的碳化物为止。然后使用中速定量滤纸将溶液过滤至200 ml的容量瓶。溶液定容后摇晃均匀,取10 ml检测其中的Nb、Ti含量。根据测试结果,可计算出碳化物以及非碳化物中存在的Nb、Ti含量。

2 试验结果与分析

2.1 微观组织分析

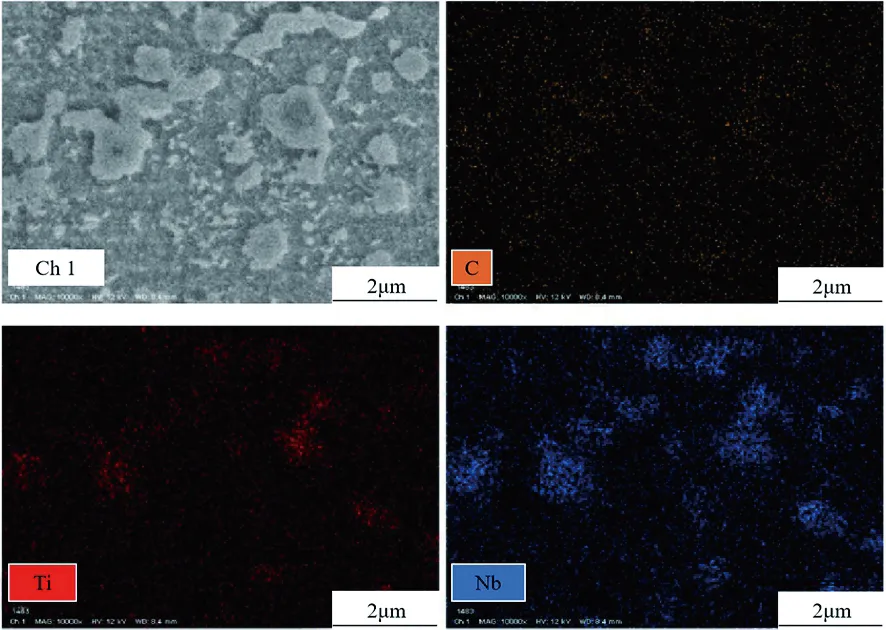

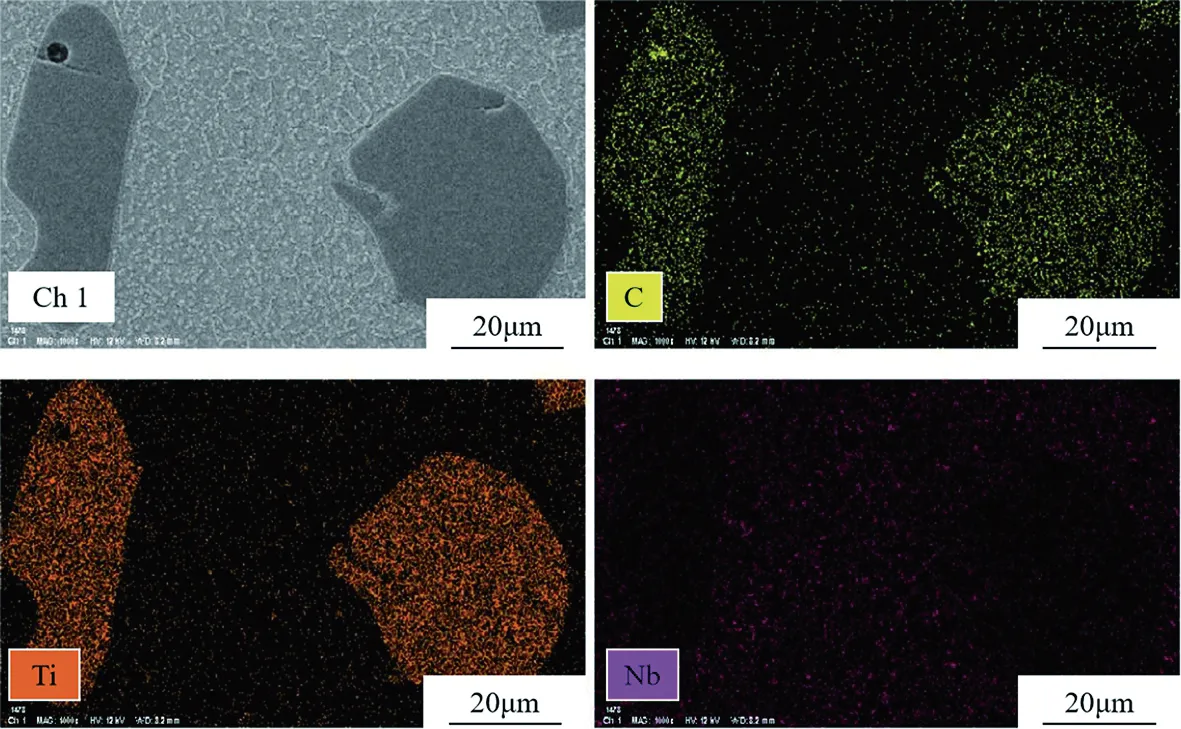

图1为未经热处理的熔覆层微观组织SEM形貌,从图中可以看出,在灰色基体上均匀分布着各种形态的白色相。白色相主要呈点状、块状及网状,其中尺寸较大的块状白色相内部都具有黑色核心。此外,熔覆层中还存在少数尺寸极大的黑色相。熔覆层EDS面扫描结果如图2所示,Ti、Nb和C元素富集于白色相上,微量分布在基体上。

图2 熔覆层微观组织EDS面扫描结果Figure 2 EDS surface scanning results of microstructure of cladding layer

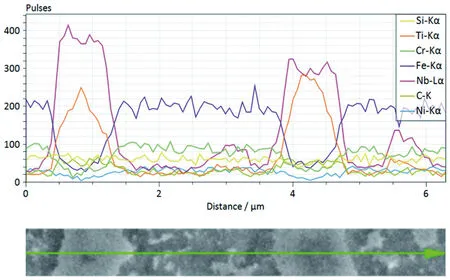

图3为熔覆层线扫描结果,从图中可以明显地看出白色相处Nb、Ti的含量要明显高于基体,且白色相内部的黑色核心处Ti含量更高。结合熔覆粉末成分可以断定,白色相为(Ti,Nb)C复合碳化物。对于内部带核心的(Ti,Nb)C,其内部核心以TiC为主,外壳则以NbC为主。图4是对熔覆层中极大尺寸黑色相的面扫描结果,从图中可以看出黑色相主要由C和Ti元素构成,这充分说明该相为TiC。

图3 EDS线扫描Figure 3 EDS line scanning

图4 大尺寸块状相的EDS面扫描结果Figure 4 EDS surface scanning result of block phase with large size

在激光熔覆过程中,高能量的激光束可以使合金粉末迅速熔化,部分TiC颗粒也将发生分解,从而释放大量的Ti和C原子。在快速冷却过程中,Ti和Nb作为强碳化物形成元素,优先与碳结合形成碳化物强化相[11]。TiC的热稳定性更强,和NbC相比,其可以在更高的温度析出。先析出的TiC可以作为NbC的形核点,供其在自身表面析出长大,从而形成(Ti,Nb)C复合碳化物。因此,对于具有核壳结构的(Ti,Nb)C,其核心以TiC为主,而外壳则主要为NbC。值得注意的是,在图2和图4中可以发现基体中也存在着Ti和Nb元素。这是因为熔池冷却过程非常短,一部分溶解的Ti和Nb来不及与C结合,因此便以固溶原子的形式存在于基体中。这些溶于基体的原子可以对组织起到固溶强化的作用[12]。

需要说明的是,在整个熔覆过程中虽然外加的TiC颗粒会发生分解,但并不会全部都完全分解。图4中尺寸可达数十微米的黑色相便是未完全分解的TiC。因为在急速冷却的过程中,原位合成的TiC不可能得到充分长大以使自身具有如此大的尺寸。未完全分解的TiC同样可以作为原位碳化物的形核点,使其依附于自身表面来析出[13]。

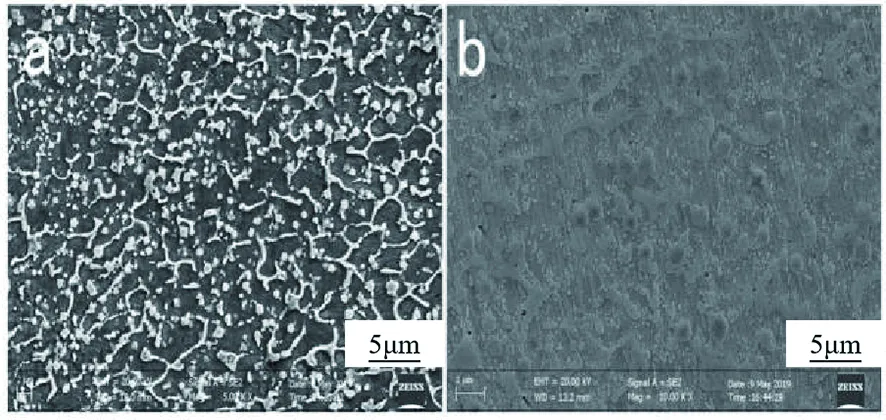

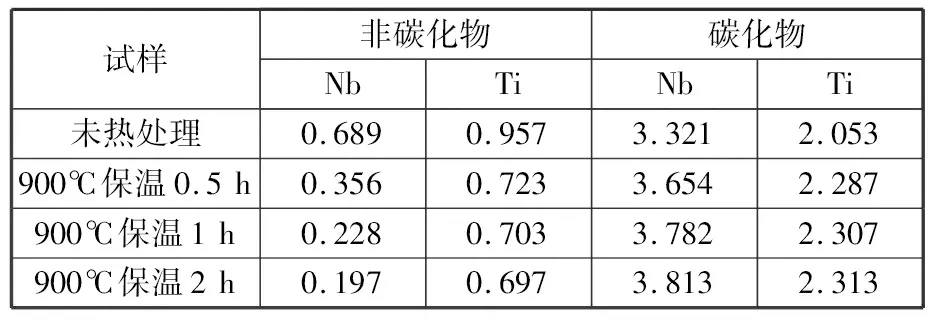

为了方便对比,图5展示了不同稳定化处理后的熔覆层微观组织。从图中可以看出,各熔覆层的微观组织构成大致相同,都是灰色基体上分布着网状、块状和点状碳化物。但仍可以发现,稳定化处理可以促进细小碳化物的析出。稳定化处理时间越长,碳化物的析出越明显。表3中定量试验结果显示,在未进行稳定化处理的熔覆层中,有3.321%的Nb和2.053%的Ti存在于碳化物中,但在900℃保温0.5 h后,上述值分别增加至3.654%和2.287%。保温时间延长至2 h时,更是增加至3.813%和2.313%。同时,非碳化物中Nb和Ti含量相应减少。这充分说明稳定化处理有利于碳化物形成。但从表3中的数据可以看出,随着保温时间的延长,碳化物的析出量虽然越来越大,但析出的速率却是逐步减缓的。

(a)未热处理 (b)900℃保温0.5h

表3 定量试验数据(质量分数,%)Table 3 Quantitative experimental data (mass fraction,%)

2.2 显微硬度分析

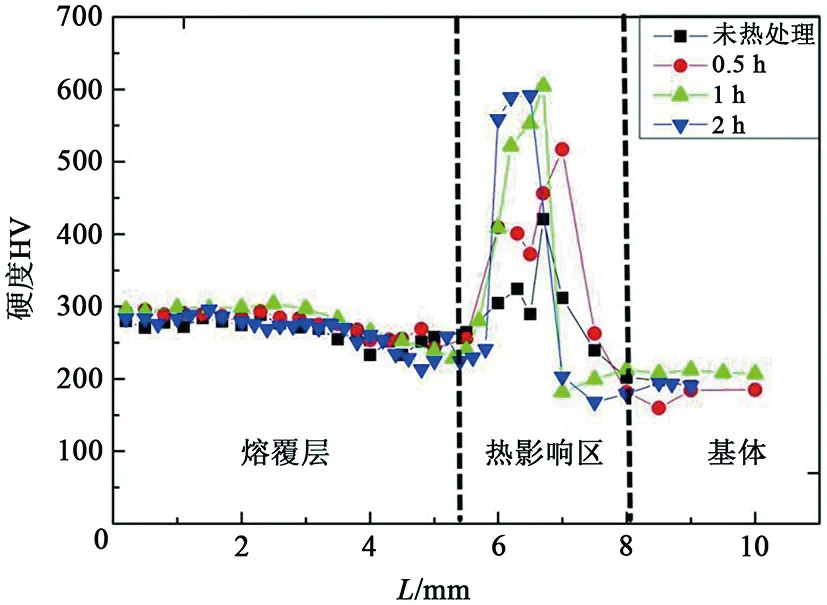

图6为各熔覆层的显微硬度曲线。总体上,熔覆层的硬度要比基体的硬度要高,但在基板的热影响区处,硬度最高。这主要是因为在激光熔覆时的急热和急冷过程中,热影响区形成了高硬度的马氏体组织[14]。

图6 熔覆层硬度变化曲线Figure 6 Hardness change curves of cladding layer

对比各熔覆层的硬度曲线可以发现,硬度由大到小的顺序依次为:保温1 h>保温0.5 h>保温2 h>未热处理。稳定化处理可以增加熔覆层的硬度,但效果并不明显,且对硬度的增加效果随着稳定化处理时间的延长先增加后降低。稳定化处理时间为1 h时硬度最高。从各熔覆层的微观组织来看,稳定化处理主要影响的是碳化物的析出行为。碳化物的析出量随着稳定化处理时间的延长而增加。虽然碳化物的析出量越多,其析出强化的作用越明显,但随着稳定化处理时间的延长,碳化物的尺寸有所增加,这对熔覆层硬度的提高是不利的。更重要的是,在Nb、Ti和C元素形成碳化物的同时,其在基体中的溶解度降低,从而弱化了其固溶强化的效果,且碳化物析出量越大,固溶强化效果越弱。正是由于这正反两方面的影响,使得熔覆层的硬度在保温1 h时出现了峰值。

2.3 电化学试验分析

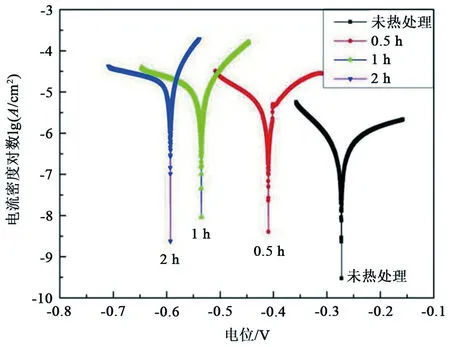

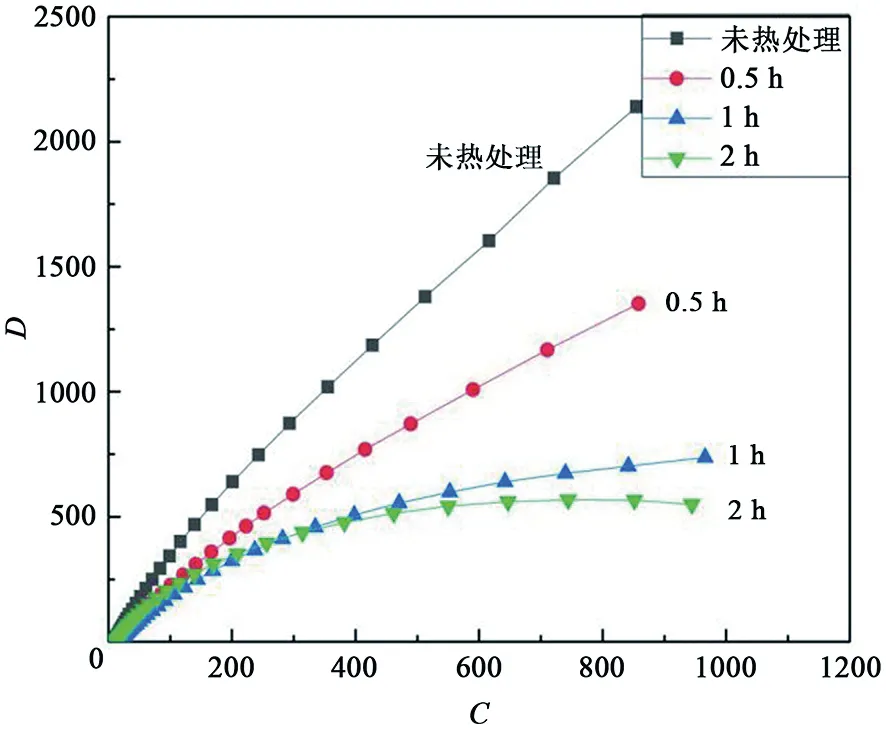

对试样进行电化学测试,得到的电化学数据主要为塔菲尔曲线(图7)和交流阻抗曲线(图8)。交流阻抗曲线直径的大小反映阻抗的大小,从图8可以看出R(未热处理)>R(0.5 h)>R(1 h)>R(2 h)。检测结果为未热处理的试样的耐腐蚀性能最好。稳定化处理保温时间越长,耐腐蚀性能越差。

图7 塔菲尔曲线Figure 7 Tafel curve

图8 交流阻抗曲线Figure 8 AC impedance curve

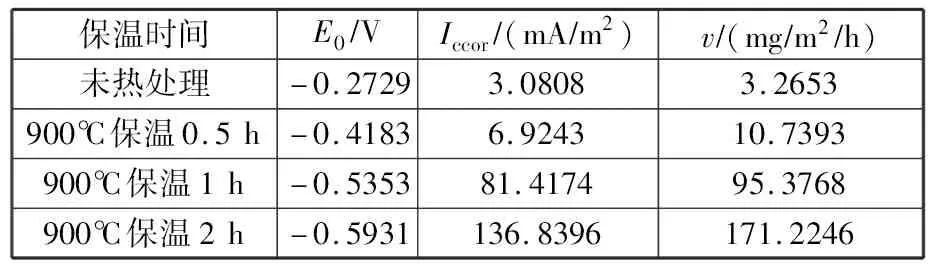

在电化学腐蚀中,可以用腐蚀电流密度Icorr表示金属的电化学腐蚀速度[15]。通过对塔菲尔曲线进行拟合,获得表4所示的具体数值,可以看出Iccor(未热处理) 表4 塔菲尔曲线拟合参数Table 4 Tafel curve fitting parameters 与前期设想的截然相反,稳定化处理并没有提高熔覆层的抗腐蚀性,反而增加了腐蚀速度,降低了熔覆层的耐蚀性,而且稳定化处理时间越长,其对耐蚀性的降低作用越明显。稳定化处理虽然可以通过TiC、NbC的析出起到固碳的作用,抑制碳化铬的形成。但由于激光熔覆急冷急热的特点,实际上即使不进行稳定化处理,碳化铬也难以大量形成。因此,对于激光熔覆层,通过稳定化处理抑制碳化铬形成来提高其耐蚀性的效果并不明显。相反,碳化物增强奥氏体不锈钢激光熔覆层的组织是由大量碳化物和奥氏体基体构成的混合组织[17-18],两者之间形成的微型原电池,可使熔覆层的耐腐蚀性降低,腐蚀速度增加。而稳定化处理恰恰可以促进碳化物的析出,因此稳定化处理时间增长,耐腐蚀性越差。 (1)稳定化处理可以促进碳化物的析出。随着稳定化处理时间的延长,NbC和TiC的析出量逐渐增加,但析出速度逐渐降低。当稳定化处理时间为2 h时,有0.492%的Nb和0.260%的Ti形成相应的碳化物。 (2)稳定化处理可对熔覆层硬度产生一定的影响,但影响效果并不十分显著。随着稳定化处理时间的延长,熔覆层的硬度先增加后降低。时间为1 h时,熔覆层硬度最高。 (3)稳定化处理并不能提高熔覆层的耐腐蚀性。由于碳化物可与基体构成微型原电池,因此大量碳化物的析出加速了熔覆层的腐蚀速率。和未经稳定化处理的熔覆层相比,经2 h稳定化处理的熔覆层的腐蚀速率增加了50多倍。

3 结论