X2CrNiMo18.12(控氮)奥氏体不锈钢的组织变化和力学性能研究

2023-12-01陈红宇刘鑫刚周夏

陈红宇 刘鑫刚 周夏

(1.二重(德阳)重型装备有限公司,四川 德阳 618013;2.燕山大学,河北 秦皇岛 066004)

X2CrNiMo18.12(控氮)奥氏体不锈钢是RCC-M M3321中“用于反应堆冷却剂系统管路的X2CrNi 19.10(控氮)和X2CrNiMo18.12(控氮)奥氏体不锈钢锻造管和模压弯头”规定的压水堆核岛一回路管道用材之一,属Cr-Ni-Mo系奥氏体不锈钢,使用状态为固溶热处理态,已经在中核华龙一号、中广核华龙一号主管道成功应用[1],与CAP1000、国和一号CAP1400主管道使用的316LN奥氏体不锈钢相比,二者主要合金元素均为N、Cr、Ni、Mo,其中Cr、Ni、Mo含量相同、力学性能要求相同,X2CrNiMo18.12(控氮)奥氏体不锈钢N含量要求≤0.080%,低于316LN不锈钢要求的0.10%~0.16%。N在奥氏体不锈钢中是重要的间隙式固溶强化元素,能够有效提高材料的强度特别是屈服强度[2]。在N含量要求偏低而强度指标要求相同的情况下,要实现华龙一号主管道的力学性能稳定,技术难度较大[3]。

本文研究了华龙一号主管道用X2CrNiMo18.12(控氮)奥氏体不锈钢在电极坯冶炼、电渣重熔、锻造及固溶热处理过程的力学性能和组织变化规律,分析了力学性能变化与组织的关系。针对华龙一号主管道力学性能控制难点,提出了采用铁素体含量控制、C和N含量控制、位错密度控制提高强度的方法,为华龙一号主管道制造工艺方案制定、力学性能控制和服役性能评价提供参考。

1 X2CrNiMo18.12(控氮)奥氏体不锈钢的力学性能

X2CrNiMo18.12(控氮)奥氏体不锈钢的化学成分见表1,N、Cr、Ni、Mo是主要合金元素,Cr和Ni是保证X2CrNiMo18.12(控氮)奥氏体不锈钢组织稳定性的基本元素,和304LN(X2CrNi19.10(控氮))不锈钢相比,X2CrNiMo18.12(控氮)奥氏体不锈钢添加2.25%~2.75%的Mo,Mo能够提高高温强度和钝化膜强度,增强耐局部腐蚀特别是抗氯离子点蚀,提高在还原性介质的耐蚀性[4]。Mo是铁素体形成元素,为保证基体的奥氏体组织,相应增加Ni元素含量。X2CrNiMo18.12(控氮)奥氏体不锈钢中碳含量≤0.035%,极低的碳含量使得M23C6碳化物析出困难,无论锻态、固溶热处理态还是冷变形态,均不会出现晶间腐蚀。N作为间隙固溶强化元素,弥补了碳含量降低带来的强度损失,促进钢中短程有序畴的出现并增大共面滑移趋势,使蠕变性能和疲劳性能改善[5]。

表1 X2CrNiMo18.12(控氮)奥氏体不锈钢的化学成分(质量分数,%)Table 1 Chemical compositions of X2CrNiMo18.12 (nitrogen controlled) austenitic stainless steel (mass fraction,%)

华龙一号主管道的制造包括电极坯冶炼、电渣重熔、锻造、固溶热处理4个热加工工序,在产品制造过程中分别在电极坯、电渣重熔钢锭、锻造开坯加热后、锻造完成后、固溶热处理后取样进行室温拉伸试验,5个阶段对应的序号分别为1、2、3、4、5。室温拉伸试验采用∅10 mm试样,切向取试,试验过程根据RCC-M MC1000执行,各阶段的室温屈服强度和抗拉强度见图1,断后伸长率和断面收缩率见图2。

图1 X2CrNiMo18.12(控氮)不锈钢的屈服强度和抗拉强度Figure 1 Yield strength and tensile strength of X2CrNiMo18.12 (nitrogen controlled) stainless steel

图2 X2CrNiMo18.12(控氮)不锈钢的断后伸长率和断面收缩率Figure 2 Elongation after fracture and reduction of area of X2CrNiMo18.12 (nitrogen controlled) stainless steel

从图1和图2可以看出,电极坯、电渣重熔钢锭的屈服强度、抗拉强度、断后伸长率和断面收缩率均较低,华龙一号主管道要求屈服强度≥210 MPa、抗拉强度≥510 MPa、断后伸长率≥35%,电极坯和电渣重熔状态屈服强度、抗拉强度均不满足要求,其中电极坯屈服强度177 MPa、抗拉强度407 MPa。和电极坯相比,电渣锭具有更好的强度和塑性。电渣锭锻造开坯加热后,屈服强度、抗拉强度和电极坯相当,但断后伸长率和断面收缩率大幅提高。在电渣锭锻造后,屈服强度、抗拉强度、断后伸长率和断面收缩率均得到大幅提高,屈服强度达到300 MPa以上、抗拉强度接近600 MPa,断后伸长率达到52%。在固溶热处理后,屈服强度、抗拉强度下降,断后伸长率和断面收缩率继续升高。

2 X2CrNiMo18.12(控氮)奥氏体不锈钢的组织及力学性能变化分析

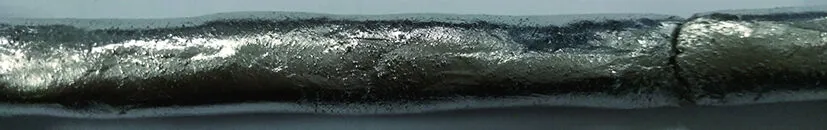

图3是1、2、3、4阶段室温拉伸试验的残样,从图中可以看出,电极坯在拉伸过程中,除颈缩处外,其他表面存在较多的细小裂纹,如图3(a)所示;电渣锭除颈缩处外,其他表面也存在细小的裂纹,但裂纹的长度和数量明显小于电极坯,如图3(b)所示;电渣锭锻造开坯加热后的试样表面没了细小的裂纹,但试样呈麻花状,表面凸凹不平严重,如图3(c)所示;电渣锭锻造后的试样表面均匀光滑,没有发现裂纹,也没有明显的凸凹不平,如图3(d)所示。

(a)电极坯

图4是华龙一号主管道制造过程1、2、3、4阶段的金相分析。电极坯凝固后的组织为奥氏体基体+条带状δ铁素体,电渣重熔钢锭凝固后的组织为奥氏体基体+骨架状δ铁素体组织,电极坯中的δ铁素体尺寸更大。在锻造开坯加热后,δ铁素体全部回溶,为全奥氏体组织,锻造和固溶热处理后保持单相奥氏体组织不变。华龙一号主管道采用110吨级的超大型电渣重熔钢锭,在电渣锭凝固过程冷速较慢,形成的δ铁素体尺寸较大,若钢锭重量减小,冷却速度加快,δ铁素体的形貌随着冷却速度的升高依次为蠕虫状、骨架状、网状、块状、长条状,残留铁素体的含量也会随着冷却速度的升高而升高[6-7]。

(a)电极坯 (b)电渣锭 (c)锻造开坯加热后 (d)锻造后

相关研究表明[4],对F-A凝固模式的奥氏体不锈钢,冷却速度越快,铁素体含量越高,强度越高、延展性和冲击韧性降低。在试样拉伸过程中,由于铁素体相断后伸长率较低,随着变形量的增加,铁素体部位首先出现断裂,裂纹的大小、长度与铁素体的形态相关,因此,δ铁素体是电极坯和电渣锭室温拉伸试样出现表面裂纹的主要原因。同时,由于电渣锭的密实性、晶粒度和均匀性均高于下注锭,电渣锭的强度和塑性均高于电极坯。

华龙一号主管道电渣锭在经过1200℃/30 h的锻造开坯加热后,δ铁素体回溶,成为全奥氏体组织;由于加热温度高、保温时间长,晶粒长大。由于室温状态下晶内强度小于晶界强度,在试样拉伸过程中,晶界处变形较小,在拉伸过程中位于凸起部位,晶内变形较大,形成凹陷,试样在拉伸后整体呈扭转的麻花状。由于铁素体已经回溶,外表面没有出现细小的裂纹。由于晶粒粗大,导致屈服强度、抗拉强度较低,断后伸长率和断面收缩率较高。

在电渣锭锻造完成后,晶粒得到细化、材料的密实性进一步提高,锻坯仍处于形变强化状态,此时的屈服强度、抗拉强度进一步提高。RCC-M M3321规定主管道、波动管以固溶热处理状态交货,要求加热至1050~1150℃进行固溶热处理,固溶热处理的目的是降低材料的残余应力,提高塑性和抗腐蚀性能。在经过固溶热处理后,形变强化消除,材料屈服强度、抗拉强度降低,断后伸长率和断面收缩率进一步提高。

3 华龙一号主管道力学性能控制难点分析及解决措施

3.1 华龙一号主管道力学性能控制难点分析

金属材料共包括四种强化方式,即固溶强化、细晶强化、第二相强化和位错强化[8],华龙一号主管道的强度提高应围绕四种强化方式展开。在固溶强化方面,X2CrNiMo18.12(控氮)奥氏体不锈钢固溶强化能力强的间隙固溶强化元素C、N含量较低,其中C含量要求≤0.035%,N含量要求≤0.080%,内控要求C含量0.024%~0.033%,N含量0.068%~0.080%。在电极坯冶炼时,钢水VOD后送电时间长,冶炼过程采用石墨电极加热以及后续铁合金加入都容易增碳,C含量精确控制难度大;VOD后通过CrN合金调整N含量时,N收得率不稳定,N含量精确控制难度大。在细晶强化方面,华龙一号主管道使用的钢锭截面尺寸大、材料变形抗力大、裂纹敏感性强,锻坯形状复杂,管坯最大长度达到10 m,一体化管嘴截面复杂(一般都带有单个或多个角度各异的一体化管嘴)、管嘴截面与直段截面差较大,锻造成形过程除满足产品复杂的形状与尺寸要求外,还要保证各部位的晶粒度及各部位晶粒的均匀性,难度极大。在华龙一号主管道产品制造过程中,热段、冷段晶粒度在固溶热处理后仅能控制在2.5级左右,采用细晶强化的方式提高X2CrNiMo18.12(控氮)奥氏体不锈钢的强度作用有限。在第二相强化方面,华龙一号主管道固溶热处理后没有Cr2N、M23C6等第二相[8],通过工艺调整可保留部分δ铁素体作为第二相进行强化。在位错强化方面,华龙一号主管道交货前要进行1050~1150℃的固溶热处理,锻造、弯曲成形过程形成的位错经高温加热后密度大大降低,但通过控制位错密度可以作为提高X2CrNiMo18.12(控氮)奥氏体不锈钢强度的方法。

3.2 提高华龙一号主管道力学性能的措施

(1)铁素体含量的合理控制

相关研究表明[4],奥氏体不锈钢中的铁素体对材料的强度、塑性和韧性有重要影响,铁素体含量增加时强度增加、塑性和冲击韧性降低。X2CrNiMo18.12(控氮)奥氏体不锈钢在钢锭状态时存在一定含量的δ铁素体,钢锭中的δ铁素体对后续锻造性能不利,但能够提高材料的强度。因此,通过改善钢锭的冷却条件、调整开坯时钢锭的加热温度和保温时间,在不影响锻造质量的前提下,能够通过调控钢中铁素体的数量和形态,达到提高强度的目标。

(2)C、N含量的精确控制

C含量的精确控制包括电极坯和电渣重熔两个阶段,在电极坯VOD后采用C含量极低的铁合金调整钢的成分,能够实现电极坯C含量的精确控制;电渣重熔前对电极坯表面进行清理,避免重熔过程增碳,同时重熔过程采用极低碳的渣料,确保在电渣重熔过程中不增碳,达到精确控制碳含量的目标。

N含量的精确控制同样包括电极坯和电渣重熔两个阶段,在电极坯VOD后,采用多批次小批量加入CrN合金,实现电极坯N含量精确控制。电渣重熔阶段采用合适的预熔渣,减小氮的析出或渗氮,保证氮精确控制在0.068%~0.080%之间。

(3)提高材料的位错密度

华龙一号主管道锻造变形提高了材料的位错密度,位错密度随固溶热处理保温温度和保温时间的增大而逐步降低[10],要提高华龙一号主管道固溶热处理后的位错密度,在固溶热处理前需要有较高的初始位错密度,而初始位错密度由锻造出成品阶段的温度和变形量共同决定。因此,通过锻造出成品阶段增大位错密度可以成为提高华龙一号主管道强度的措施。华龙一号主管道固溶热处理时要进行浸水冷却,随着固溶热处理冷却速度的增加,原子固溶于奥氏体基体引起晶格畸变;溶入基体的溶质原子与位错相互作用形成柯氏气团,增大了位错运动阻力,使滑移难以进行,使材料硬度增加;通过表层和心部的冷速差使得材料收缩受到限制,使材料产生微变形,产生形变强化、增加位错密度,从而提高X2CrNiMo18.12(控氮)奥氏体不锈钢的屈服强度[11]。

4 结论

(1)华龙一号主管道用X2CrNiMo18.12(控氮)奥氏体不锈钢电极坯和电渣锭室温拉伸试样出现表面裂纹的主要原因是凝固过程形成的先共析δ铁素体。

(2)X2CrNiMo18.12(控氮)奥氏体不锈钢经锻造开坯加热后保持全奥氏体组织,锻造后强度、塑性大幅提高,固溶热处理后强度降低、塑性进一步升高。

(3)通过铁素体含量的合理控制、C和N含量的精确控制、提高材料的位错密度,能够有效提高X2CrNiMo18.12(控氮)奥氏体不锈钢的力学性能。