20 t级1Mn18Cr18N高氮钢的冶炼技术研究

2023-12-01曾杰罗玉立李连龙叶成立张利根路正平王承陈庚

曾杰 罗玉立 李连龙 叶成立 张利根 路正平 王承 陈庚

(二重(德阳)重型装备股份有限公司,四川 德阳 618000)

1Mn18Cr18N钢是一种高强度、高抗腐蚀性、导磁率极低的奥氏体不锈钢,通常被应用于大型火电设备发电机转子的护环上,护环因其承受诸多应力影响,要求具有较高的屈服强度、良好的塑性指标、均匀的力学性能和较小的残余应力[1-2]。1Mn18Cr18N钢种能在满足护环各项性能指标的同时,用N替代了C,大幅增加了Cr含量以保证N的溶解度,以此减少了大量碳化物析出,大大提高了护环抗晶间腐蚀的能力,也提高了其使用寿命,最终提高了机组的作业率。

由于1Mn18Cr18N钢种的优异特性,其应用范围也随之扩大,如国外在新型抽水蓄能机组发电领域也进行了相关应用[3],故1Mn18Cr18N是一种优异的特殊性能钢种,对此进行相关的冶炼技术研究是十分有意义及必要的。

1 国内外1Mn18Cr18N钢冶炼发展

据相关文献[1,4-9]报道,国内外1Mn18Cr18N冶炼发展简况如表1所示,国外最先开发了此类钢种P900(X5CrMnN18-18),国内在上世纪八九十年代进行了引进,我国1Mn18Cr18N钢种与P900钢种十分相似,以前部分采用了下注钢锭进行制造,进入21世纪以来,国内外普遍采用电渣重熔方式进行生产。国外生产的N含量往往更高(≥0.70%),锭型往往也较大,达到20 t级别;尤其是德国利用高压电渣炉设备优势,N能达到1.05%。国内普遍受限于设备限制,N含量普遍在0.50%~0.65%、锭型普遍偏小(<10 t),锭型达到15 t、N能达到0.65%以上的很少。目前,德国仍处于世界领先水平。

表1 1Mn18Cr18N钢冶炼简况Table 1 Brief of smelting for 1Mn18Cr18N steel

2 1Mn18Cr18N钢技术条件

1Mn18Cr18N钢主要成分要求如表2所示。

表2 1Mn18Cr18N钢主要化学成分(质量分数,%)Table 2 Main chemical composition of 1Mn18Cr18N steel(mass fraction, %)

从表2中可看出,该钢种成分为高Mn、高Cr、高N奥氏体不锈钢,Mn和N、C其成分对其性能影响特别大,如N作为钢中的间隙原子元素,氮能扩大铁基合金奥氏体相区,降低合金奥氏体向铁素体转变的温度,提高奥氏体的稳定性;氮在奥氏体钢中可和锰一起取代镍降低成本而且能改善不锈钢的强度、耐蚀性及热加工性等性能。通常把在奥氏体基体中含0.40%(质量分数)以上的氮的钢称为高氮钢[4],而1Mn18Cr18N钢标准要求N≥0.47%,显然它是一种属于奥氏体中的高氮钢。

从表1中各厂家氮含量水平可看出,实际产品w[N]均远远高于标准要求下限,一般都在0.55%~0.60%,有的甚至在0.65%以上,相关研究[10]认为每加入0.10%的氮可提高铬镍奥氏体不锈钢的室温强度约60~100 MPa;因此追求更高的N含量是1Mn18Cr18N钢冶炼的关键。

3 冶炼工艺方案研究

综合国内外发展情况,采用电渣重熔方式进行冶炼。其冶炼工艺路线为:电炉→精炼炉→浇注→电渣重熔,即首先采用碱性电炉冶炼粗水,然后粗水进入钢包进行精炼,精炼过程中包括造渣、脱氧、合金化、调温等环节,之后钢水浇注成电极,最终电极经清理后进行电渣重熔。冶炼设备主要包括:20 t LF钢包炉;20 t结晶器及可控气氛保护电渣炉。

3.1 配料方案

1Mn18Cr18N钢中合金含量高,其中Mn、Cr元素两者质量分数就高达35%~40%,加入合金总量约占50%。因此所需粗水的钢水量大幅低于一般不锈钢。同时为保证钢中Ni、Mo、V、W、As、Sn、Pb、Sb、Cu、Ti等残余元素尽量低,应选择优质钢铁料进行配料。

3.2 精炼方案

粗水进入钢包炉工位后,进行调渣、脱氧,随后进行合金化,主要调整对象为Cr和Mn。为保证低P、低C,Mn主要加入电解金属锰;Cr采用微碳铬铁、氮化铬铁合金,且先主要采用氮化铬调N,保证N含量达到目标后,再进行补Cr,最后成分调整完毕后即可出钢。

3.2.1 N的溶解度

(1)计算公式

关于N在钢中的溶解度,很多学者进行了研究,如邹德玲[11]研究了304不锈钢中的N溶解度,李花兵[12]、姜周华[10]等也研究了304、316、Mn18Cr18N不锈钢中N的溶解度模型。综合上述学者结果以及结合1Mn18Cr18N钢具体成分来看,其N在钢中的溶解度如下所示:

(1)

(2)

(3)

(4)

考虑N分压的影响,由于在常压下冶炼,当pN2/pθ≤1.0时,氮的活度系数公式:

(5)

氮的活度系数fN(T)可用Chipman公式[12]表示:

fN(T)=(3280/T-0.75)fN(1873K)

(6)

结合式(1)~(6),以及自身设备冶炼条件,常压下冶炼时氮的溶解度则为:

(7)

不同研究学者在合金元素对氮的相互作用系数和N的平衡常数选择上有一定差别,其结果分别见表3~4[12-17]。

表3 铁液中部分合金元素对氮的一阶和二阶相互作用系数Table 3 The first-order and second-order interaction coefficients of partial alloying elements to nitrogen in molten iron

表4 氮的平衡常数KN表达式 Table 4 The expression of nitrogen equilibrium constant KN

(8)

(2)不同成分下氮的溶解度

考虑到不同化学元素对N的溶解度影响,在成分范围内设计了C1、C2两种成分方案,如表5所示;同时考虑在pN2/pθ=0.78、1600℃的情况下,采用表3~5中相关氮的相互作用系数和KN数据,按照式(8)可计算出C1和C2成分不同计算组合方案下氮的溶解度,其计算结果见表6。

表5 钢种化学成分设计(质量分数,%) Table 5 Chemical composition design of steel(mass fraction, %)

表6 不同方案下氮的溶解度计算结果Table 6 The calculation results of nitrogen solubility under different schemes

从表6中可看出,无论采用哪种计算方案,C1的N溶解度计算结果均远远高于C2,其差值可达0.1313%~0.2231%;因此要保证钢的N含量尽量高,冶炼成分控制上要尽量把Cr、Mn往上限控制,残余Ni尽量低,C、Si尽量控低。同时结合四者公式和以往产品实际N可看出,1Mn18Cr18N钢在常压气氛状态下可以达到0.60%~0.65%,但未见报道达到0.80%以上,因此排除其中的较低值(Cal-3)、较高值(Cal-1)两种计算方案,因为Cal-1中除了未考虑二阶相互作用系数以外,还未考虑高N钢中N自身降低溶解度的影响,因此高N钢必须考虑N自身对溶解度的影响。对于Cal-2和Cal-5两者而言,其计算结果比较接近,为方便,后续氮的溶解度计算均采用Cal-2方案进行计算。

(2)不同温度下氮的溶解度

冶炼含N高合金钢时,N的溶解度还与钢水温度密切相关[18],其关系见图1,由图1可看出,1Mn18Cr18N钢中N的溶解度随着温度的逐渐降低而升高。

图1 1Mn18Cr18N钢中N的溶解度与温度的关系Figure 1 The relationship between N solubility and temperature in 1Mn18Cr18N steel

3.2.2 N的合金化

在钢水中可以采用吹氮或添加含N合金方式来增N;由于高N钢,N含量高,常压下吹氮时渗氮效果不足、吹氮效率低;而钢中N的溶解度与成分密切相关,故采用底吹氮、添加氮化合金共同进行增氮;同时由图1中结果可知,合金化后期还需控制温度,温度应逐步降低以提高氮的溶解度。

3.2.3 浇注方案

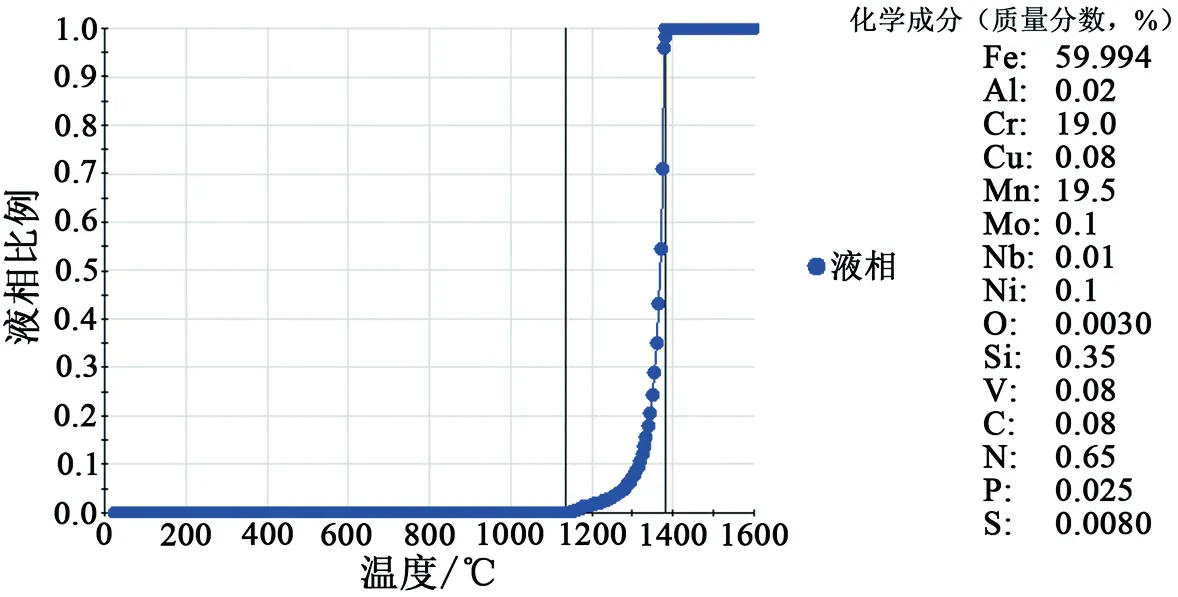

采用JMatPro计算1Mn18Cr18N的液相线,结果如图2所示,可知其液相线温度TL约为1380℃,综合考虑电极钢水转运和浇注时间降温,在保证一定的浇注过热度下,出钢温度设计为TL+(70~100)℃。

图2 1Mn18Cr18N钢中液相比例与温度的关系Figure 2 The relationship between liquid phase ratio and temperature in 1Mn18Cr18N steel

3.3 电渣重熔方案

1Mn18Cr18N钢中Mn、Cr含量高、N含量高,极易形成NCr、NMn、MnS等夹杂,故采用电渣重熔进行二次精炼,其作用体现在三个方面:首先钢水经过渣洗后,夹杂物被吸收,钢锭纯净度得到提高;其次降低化学成分偏析,钢锭均匀性好;最后钢中高含量的N在常压下凝固末期极易析出氮气泡形成气孔或逸出,电渣重熔依靠强水冷,可抑制N的析出,减少疏松、缩孔,钢锭凝固质量好。

由于1Mn18Cr18N熔点低,渣系应考虑低熔点渣系,采用了CaF2-Al2O3-CaO-SiO2-MgO五元低熔点渣系;同时为了降低电渣后N的损失,选择在100% N2保护性气氛、pN2/pθ=1.0 下进行重熔;最终制造了重量近20 t的电渣锭。

4 结果与讨论

4.1 配料方案结果

采用残余元素低的优质废钢进行熔清,熔清后进行脱P、去C,由于钢种P含量要求,为确保低P,合金使用采用配入相应的电解金属锰,合金化后出钢,最终电极和电渣锭中残余元素控制如表7所示,As、Sn、Sb、Pb、Cu残余有害元素含量极低,且Ni、Mo、V整体控制良好,其中Ni远远低于表2中标准要求,同时也满足表5中设计上限的成分要求。

表7 钢中残余元素控制(质量分数,%) Table 7 Residual element control in steel (mass fraction, %)

4.2 合金化方案结果

粗水进入LF炉后,先进行造渣脱氧,Mn先添加到位后,然后直接钢包底吹N,并采用NCr多批次加入进行N的合金化;同时为保证N的分析结果准确性,炉前取真空玻璃试管样,并按照GB/T 20124—2006规定采用氧氮分析仪进行N元素的分析。

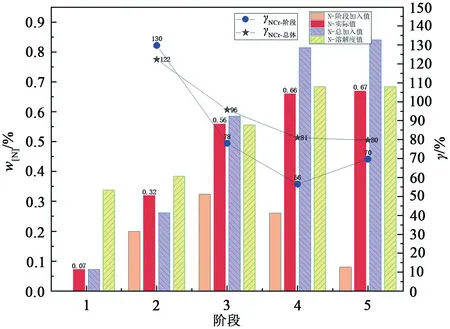

因合金化过程中Mn、Cr成分变化较大,其N在钢水中的饱和溶解度也随之变化,通过每批次合金化后试样分析的N,得到每批次的N收得率情况,见图3。

图3 N在合金化过程中收得率变化Figure 3 The change of N yield during alloying process

由图3可看出,在N的合金化过程中,随着NCr的加入,钢中Cr含量不断增加,钢液中的N的溶解度值也在不断增加,由于初期钢液中N的含量低,N的总加入量远远小于N的溶解度值,每批加入的N吸收较好,即γNCr-阶段收得率很高,其计算值超过100%,但其计算结果未考虑底吹氮带来的N的收益影响,若考虑其影响,初期γNCr-阶段可能在90%左右;当N含量实际值达到0.56%,此时接近N的溶解度值时,γNCr-阶段和γNCr-总体均开始降低;最终N含量实际值达到0.67%时,γNCr-阶段低于80%,γNCr-总体最终降到80%水平。

4.3 电渣重熔结果

(1)电渣锭实物

从图4可看出,电渣锭表面质量整体无渣沟,无明显气孔,表观质量良好。

图4 20 t级别1Mn18Cr18N电渣锭Figure 4 20 t-class 1Mn18Cr18N electroslag ingot

(2)电渣锭成分变化

电渣锭化学成分如表8所示。由表8可看出,电极和电渣中Mn、Cr、N成分均满足要求,P、S控制水平良好。电极中N平均值为0.64%,较LF出钢成分略有降低。对于Mn和N,电渣钢锭水口端成分Mn有一定烧损、N略有下降;电渣锭帽口端中Mn和N有微量增加;而对于Cr而言,电极和电渣变化均很小,底部和顶部十分均匀。对于氧而言,电渣之后,氧含量大幅降低,脱氧效果良好。但底部氧比顶部氧偏高,主要是由于底部处于造渣熔化阶段,此时控制相对不稳定,脱氧相对较差。

表8 电渣重熔化学成分(质量分数,%)Table 8 Chemical composition of electroslag remelting(mass fraction, %)

(3)电渣锭纯净度变化

由表9中夹杂物评级可看出,电极冶炼时LF出钢夹杂物主要集中于D类夹杂物,尤其是D细超过3.0级;电极浇注后,电极仍然遗传了大量D类夹杂,纯净度较差;而电渣锭两端夹杂物评级良好,A、B、C、DS类均为0.0级,仅存在0.5级的D类夹杂,D类夹杂物有了明显改善,说明电渣过程夹杂物去除效果良好。

表9 电渣重熔纯净度结果Table 9 Electroslag remelting purity results

4.4 锻件成分

锻件化学成分如表10所示,由表10可以看出:锻件成分中底部N略有降低外,其余锻件中部及顶部试样N均在0.65%~0.67%,整体控制良好。远远满足标准要求。

表10 锻件化学成分(质量分数,%) Table 10 Chemical composition of forging (mass fraction, %)

5 结论

(1)通过1Mn18Cr18N钢中氮的溶解度计算以及实际精炼案例,尽量提高Cr、Mn主要固氮元素,降低C、Si、Ni等元素,在常压下钢包精炼炉中可冶炼出w[N]≥0.67%的钢水。

(2)1Mn18Cr18N钢在钢包炉精炼过程中,N的合金化采取底吹氮气和氮化铬合金多批次加入的方式是可行的,N的整体收得率较高。

(3)通过在常压100% N2气氛下、CaF2-Al2O3-CaO-SiO2-MgO五元渣系进行重熔1Mn18Cr18N钢,N的平均值能达到0.65%,电渣重熔后N略有增加。电渣重熔经过充分脱氧,氧含量降低至10×10-6~20×10-6水平、D类夹杂物大幅去除,纯净度得到了极大的提高。