直径7.8 m特大型管板整锻成形技术研究

2023-12-01石如星鲁博陈明师洪强

石如星 鲁博 陈明 师洪强

(1.洛阳中重铸锻有限责任公司,河南 洛阳 471039;2.中信重工机械股份有限公司,河南 洛阳 471039)

随着我国石油炼化设备向一体化和大型化发展,反应器管板锻件的尺寸规格不断增加,某石化项目环氧乙烷反应器管板直径已超出我公司185 MN油压机设备开裆(7.5 m)极限。当管板直径小于压机开裆尺寸时,通常采用由外向内控制进砧的方法进行旋压锻造[1-2];当管板直径超出压机开裆尺寸时,如果采用由外向内逐道次旋压成形,成形中当坯料直径大于7.5 m时,坯料中心区域无法移动至锤砧下面,导致中心区域留有台阶,增加了工艺重量和制造成本,因此业界通常采用分段锻造—拼焊成形的技术路线[3-5]。然而,分段锻造往往采用包络法成形,会产生较多的锻造余块,造成原材料大量浪费,并且拼焊成形也不利于保证整体内部质量。本文结合特大型管板外形尺寸特征,对特大型管板整体锻造工艺方案进行系统研究,突破185 MN油压机设备开裆对7.8 m特大型管板锻造成形的限制,在保证质量的同时,也降低了制造成本。

1 锻件信息

某项目环氧乙烷反应器管板材质为SA765.Gr.2,直径7.8 m,锻件重量为200.3 t,具体锻件图参见图1。超声检测按照NB/T 47013.3—2015进行,验收要求为距离管板外圆200 mm范围的重要区要求Ⅰ级,其他区域要求Ⅱ级。

图1 管板锻件图Figure 1 Forming drawing of tube sheet

2 整锻技术方案讨论

2.1 整锻方案优势

特大型管板整体锻造成形与分段锻造后拼焊成形相比,优势如下:

(1)采用整体锻造,锻件形状接近零件尺寸,所需材料较少,而采用分段锻造—拼焊成形的方法,毛坯机加工去除余量较多,材料浪费严重,不符合绿色制造的理念;

(2)采用整体锻造,金属流线完整,组织均匀,力学性能指标稳定,而采用拼焊成形,是通过包络法将每一部分锻制成矩形截面板,然后加工出圆形或圆弧形板,破坏了金属流线;

(3)采用整体锻造只需立车即可完成机械加工,后续加工周期短,而采用拼焊成形的方法,需要铣床和立车配合才能完成机械加工,加工周期长;

(4)采用拼焊成形的方法,由于管板厚度较厚,焊缝较长,焊接工作量较大,导致焊接周期很长,并且焊接应力会导致大型管板产生变形,影响后续管板钻孔工序,不利于保证锻件质量。

2.2 整锻成形方案的提出

管板锻件工艺直径为7.8 m,实际锻造完成后毛坯外圆呈“鼓肚”形状,加上鼓肚后管板外圆的最大轮廓接近8.0 m,超出185 MN油压机开裆(7.5 m)极限,无法按传统旋压方案成形,结合管板实际尺寸和锻造成形过程提出一种全新的分步分区、不同阶段不同旋压控制方案:

(1)坯料直径较小时(直径小于6.5 m),仍采用传统的旋压方案,由外向内逐步旋压成形方案。

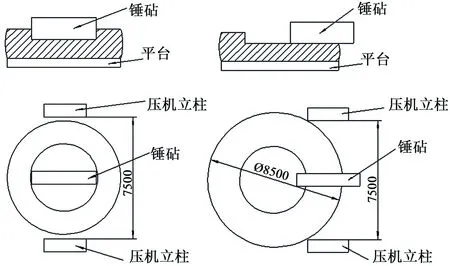

(2)坯料直径较大时(直径大于6.5 m),利用上锤砧、下平台,先将中心区域采用锤砧旋压成形,如图2(a)所示,锻制完成后心部呈凹槽状(该阶段管板外径不超出压机开裆),然后将管板坯料整体外移,如图2(b)所示,边缘区域移至锤砧正下方,实现对边缘的旋压成形。此方法可以突破压机开裆的限制,在压机开裆为7.5 m,并且不增加工装的情况下,可以成形出外径轮廓接近8.5 m的特大型整锻管板。

(a)中心成形 (b)边缘成形

2.3 整锻工艺参数讨论

管板属饼形锻件,且该特大型管板无损检测要求较高,为保证心部压实效果并避免饼形锻件片状缺陷的产生,结合饼形锻件成形特点,进行总体工艺方案设计[5-7]:

(1)先对钢锭进行预拔长,水口切除6%,冒口切除24%,去除钢锭头尾质量差的材料;

(2)坯料预镦粗,变形量40%~50%,控制坯料直径与高度的比值D/H介于1.2~1.3,通过高温下大变形量的镦粗可以压实钢锭心部疏松,焊合空洞及微裂纹等缺陷;

(3)按照传统控制进砧法由外向内逐次旋压,旋压至D/H介于2.8~3.3,控制砧宽W(进砧量)与坯料高度H之比介于0.5~1.0,变形量10%~15%,可以避免产生刚性滑动撕裂效应(RST效应,Rigid Slide Tearing Effect)导致裂纹,且能够打散夹杂物,改善坯料内部夹杂物分布状态,防止形成较大尺寸的片状夹杂物;

(4)滚锻外圆[1,4],滚锻量15%~20%,通过径向变形使材料向轴向流动,促使片状夹杂物形态发生变化,尺寸显著缩小;

(5)继续采用控制进砧法由外向内逐次旋压,旋压至高度730~800 mm(直径6500~6300 mm),为后续火次预留30%~35%的变形量;

(6)采用锤砧进行中心和边缘分步分区旋压,中心压凹槽直径由锤砧长度决定,锤砧越长,凹槽直径越大,中心旋压时成形力越大;若锤砧长度较短,凹槽直径过小,旋压中心时成形力较小,但压边缘时成形难度大,因此预设凹槽直径为管板直径的一半左右,约4000 mm。

3 整锻关键工艺过程数值模拟分析

传统的由外向内旋压成形方案工艺参数控制成熟,本次仅针对先旋压中心、后旋压边缘的关键工艺过程进行模拟,研究锤砧宽度和压下量对管板成形质量和成形力的影响规律,确定最优的锤砧宽度、每趟压下量等工艺参数。

3.1 仿真模拟参数设置

模拟软件采用Forge,坯料尺寸为∅6450 mm×750 mm,坯料划分网格数17.7万,坯料与上下模接触面为库伦摩擦,摩擦因子0.3,坯料始锻温度1200℃,压下速率10 mm/s。模拟流程如图3所示,先进行中心旋压,凹槽深度240 mm,再进行边缘旋压。因中心旋压和边缘旋压成形的第一锤均为满砧,为了保证变形的均匀性和提高成形效率,模拟过程进砧量为满砧。

图3 模拟流程Figure 3 Simulation process

3.2 锤砧宽度对成形质量的影响

为研究锤砧宽度对成形质量的影响,模拟方案如下:锤砧长度4000 mm,工作面棱边倒角R100 mm,压下量120 mm(压两趟),锤砧宽度分别为500 mm、700 mm、1000 mm。

(1)锤砧宽度对成形力的影响

锤砧宽度对成形力的影响如图4所示,在中心成形和边缘成形过程中,随锤砧宽度的增加,成形力增加明显,且由于中心成形时锤砧与坯料接触面积较大,中心成形压力远大于边缘成形压力。当锤砧宽度为500 mm,中心成形力为134.15 MN;当锤砧宽度700 mm,中心成形力173.84 MN,接近压机锻造极限;当锤砧宽度为1000 mm,中心成形力为270.58 MN,超出了185 MN压机锻造极限。

图4 锤砧宽度对成形力的影响Figure 4 The effect of anvil width on forming force

(2)锤砧宽度对折叠损伤的影响

锤砧宽度对折叠损伤的影响如图5所示,当锤砧宽度为500 mm时表面出现折叠,如图5(a)所示;当锤砧宽度700 mm和1000 mm时表面质量良好,未出现折叠,如图5(b)、(c)所示,说明砧宽对折叠影响较大,从避免产生折叠角度考虑应选用较大的锤砧宽度。

(a)砧宽500mm (b)砧宽700mm (c)砧宽1000mm

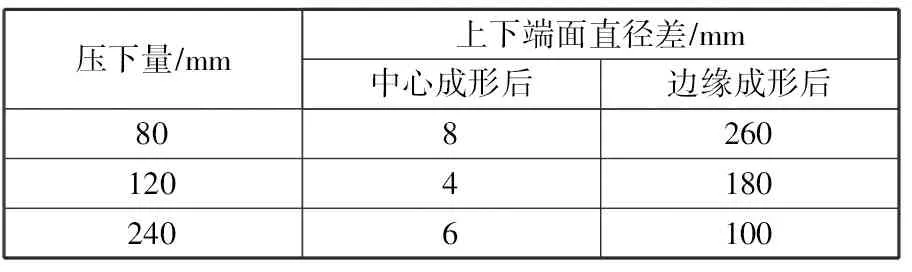

(3)锤砧宽度对上下端面直径差的影响

由于旋压过程中锤砧与坯料接触面积小,而坯料与下平台接触面积大,成形后导致上端面直径大,下端面直径小的情况。锤砧宽度对上下端面直径差的影响如表1所示,中心成形后,上下端面直径差很小,说明上下端面直径基本相同;边缘成形后,随着锤砧宽度的增加,上下端面直径差逐渐减小。

表1 锤砧宽度对上下端面直径差的影响Table 1 The effect of anvil width on the diameter difference between upper and lower faces

3.3 压下量对成形质量的影响

为研究压下量对成形质量的影响,模拟方案如下:锤砧长度4000 mm,锤砧宽度700 mm,工作面棱边倒角R100 mmm,压下量分别为80 mm(压三趟)、120 mm(压两趟)、240 mm(压一趟)。

(1)压下量对折叠损伤的影响

压下量对折叠损伤的影响如图6所示,压下量80 mm和120 mm时表面未产生折叠,如图6(a)、(b)所示,压下量240 mm时表面产生折叠,如图6(c)所示,说明压下量越大,产生折叠的倾向越大。

(a)压下量80mm (b)压下量120mm (c)压下量240mm

(2)压下量对上下端面直径差的影响

压下量对上下端面直径差的影响如表2所示,中心成形后,上下端面直径差很小,上下端面直径基本相同;边缘成形后,随着压下量的增加,上下端面直径差逐渐减小。

表2 压下量对应上下端面直径差Table 2 The effect of reduction on he diameter difference between upper and lower faces

3.4 数值模拟结论

根据上述模拟结果可以看出,锤砧宽度越大,折叠产生倾向越小、上下端面直径差越小,而锤砧宽度为700 mm时,成形力已接近185 MN油压机设备极限,故锤砧宽度选择700 mm较为合理。根据压下量对上下端面直径差和折叠的影响,压下量选用120 mm(压两趟)较为合理。另根据锤砧宽度700 mm、压下量120 mm的模拟情况,上下端面直径差为180 mm,为了减少此问题对成形质量的影响,压凹槽前一火次坯料在旋压过程中不翻面,使坯料一端直径大、一端直径小(控制直径差在180 mm左右),在压凹槽时将坯料小端朝上,经过中心成形和边缘成形后保证上下端面直径基本相同。

4 整锻工艺方案及生产验证

根据上述分析及数值模拟结果制定锻造工艺方案:

第Ⅰ火次,钢锭预拔长、下料,水口切除6%,冒口切除24%;

第Ⅱ火次,坯料镦粗至H=2800 mm,采用控制进砧法将高度旋压至H=1500 mm,进砧量W/H为0.5,压下量为12%;

第Ⅲ火次,滚锻外圆,滚锻量20%,平整端面;

第Ⅳ火次,继续采用控制进砧法将高度旋压至H=750 mm,进砧量W/H为0.5左右,压下量为15%,旋压过程不翻面,控制上下面直径差180 mm左右;

第Ⅴ火次,坯料直径小端朝上,采用700 mm宽锤砧将中心区域分两趟压至H=510 mm,压下量120 mm,然后将坯料边缘区域移至压机锤砧下方,分两趟将高度压至H=510 mm,压下量120 mm。

实际锻造过程如图7所示,毛坯表面质量良好,尺寸符合管板的加工要求。管板表面见光后超声检测合格。通过实际生产实例说明采用此方法可以突破185 MN油压机开裆的限制,在不增加工装的情况下完成直径7.8 m的特大型管板的整体锻造。

(a)中心成形 (b)边缘成形 (c)成品锻件

5 结论

(1)直径7.8 m的特大型管板采用分步分区、不同阶段不同旋压控制的整锻工艺方案是可行的,该方法能够突破185 MN油压机开裆7.5 m的限制。

(2)通过数值模拟研究,在相同的压下量下(120 mm),锤砧宽度越大,成形力越大,上下端面直径差越小,产生折叠的倾向越小;在相同的锤砧宽度下(700 mm),压下量越大,上下端面直径差越小,产生折叠的倾向越大。

(3)根据数值模拟结果,结合185 MN油压机压力极限,确定该规格管板在中心和边缘成形时,合理的锤砧宽度为700 mm,压下量为120 mm(压两趟)。