大型异形分模锻件防错移模具优化研究

2023-12-01刘帅李昌民罗恒军唐庆张富淇常玥莹曾德涛沈文涛

刘帅 李昌民 罗恒军 唐庆 张富淇 常玥莹 曾德涛 沈文涛

(中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000)

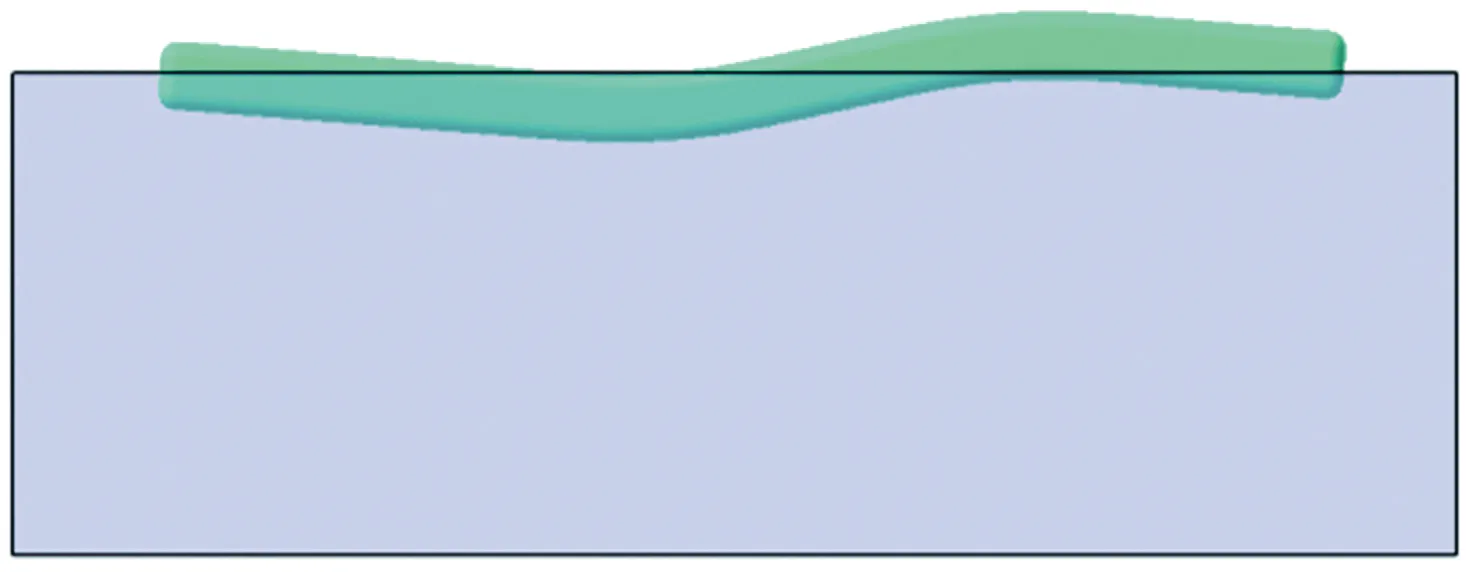

随着我国航空器不断往大型化、整体化方向发展,对航空领域大型关键承力锻件的精密化、低成本要求进一步提高。因此在复杂锻件设计时多采用随形设计,随形设计不仅能减少材料消耗,还能保证金属流线不被切断,从而提高锻件的综合力学性能,尤其是对于大型复杂关键承力构件,随形设计的低成本和高性能效果更加显著。然而,对于部分大型复杂锻件,随形设计锻件的分模面存在较大落差,从而使用异形分模模具进行锻造,将导致模锻产生较大的侧向力(即错移力),如图1所示。该错移力会导致锻件在分模面的上模、下模部分对应点发生水平错位[1-2],也就是锻件错移,如图2所示[3]。错移是锻件制造环节产生的缺陷,将减少锻件的加工余量,较大的错移可能导致出现零件加工缺肉,降低合格率。随着航空器的大型化和整体化发展,锻件的尺寸规格和形状复杂度也越来越大,客户对锻件的精密化设计、低成本要求越来越高,未来将有更多的锻件采用异形分模设计和模锻,锻件错移的控制难度将随之增大,大型复杂锻件的错移控制将成为共性工程难题。

1—下模受上模的抗力方向;2—工作面;3—锻件;4—下模;5—下模受锻件的抗力方向(错移力方向);6下模受合力方向。图1 异形分模锻造过程错移力的产生Figure 1 Generation of mismatch force in the process of special-shaped parting die forging

图2 锻件的错移Figure 2 Mismatch of forgings

因此,为控制大型复杂航空模锻件的错移,必须通过改进的模具设计控制异形分模锻件在模锻过程中的较大错移力,最终得到小余量的精密化锻件。

目前,常用的锻件错移控制方式有导柱-导柱孔控制、旋转型腔控制和锁扣控制,导柱-导柱孔控制方式常见于压力机模锻情形,锁扣控制方式常见于锤锻情形,旋转型腔控制一般用于异形分模锻件情形,三种方式各有优缺点。

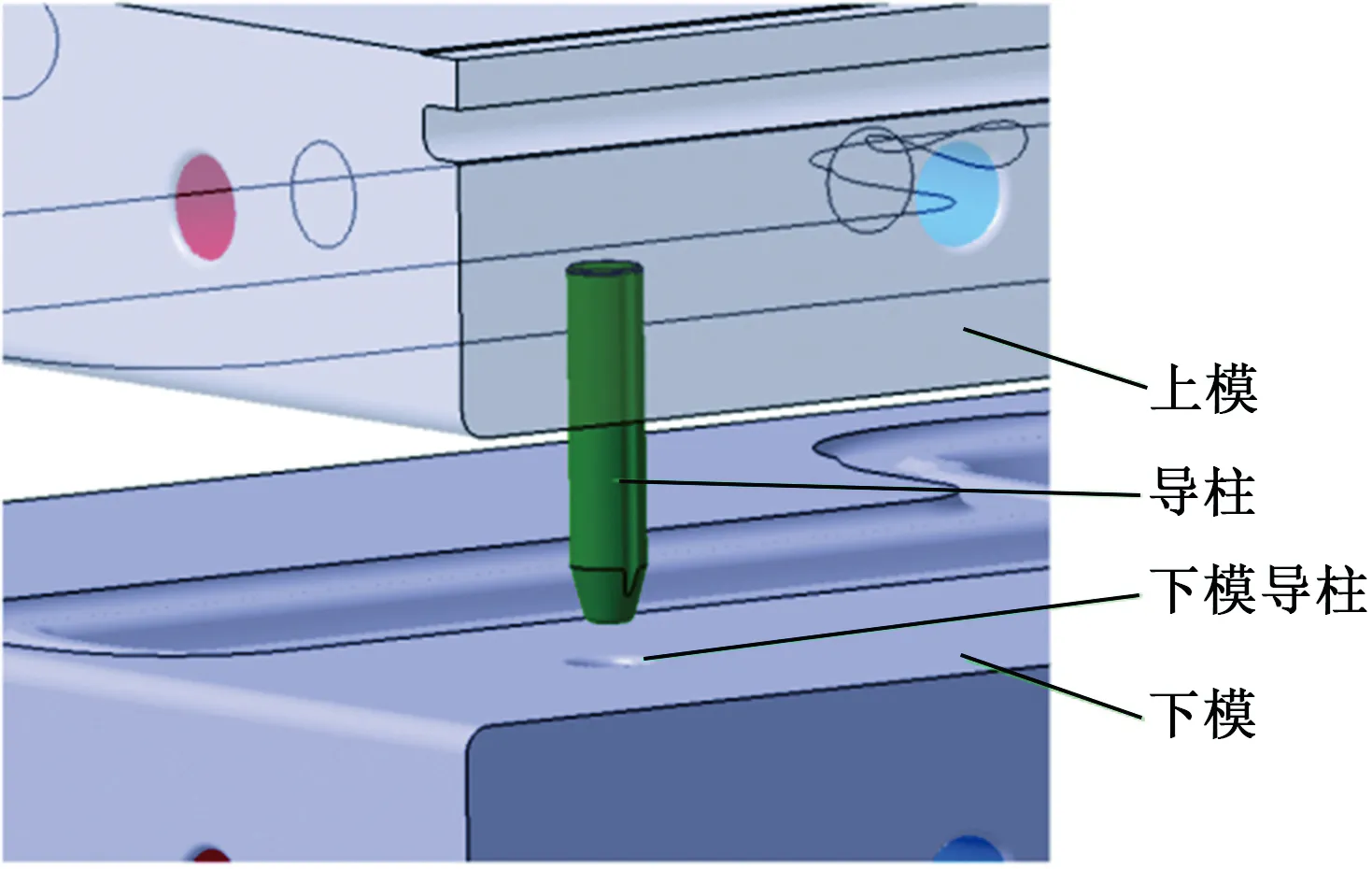

对于导柱-导柱孔控制方式,是利用上模的导柱与下模的导柱孔在压制时形成导向作用,从而实现错移控制(如图3)。导柱沿长度方向分为导向部分、滑动部分和镶入部分(如图3),在端头设计为锥形作为导向部分(一般为15°),另一端镶入上模作为镶入部分(过盈配合方式),中间则为滑动部分。在模具装配调试和模锻压制成形初期,利用导柱的导向部分进行导向,待导柱的滑动部分进入下模导柱孔后,也就是模锻压制后期,导柱和导柱孔通过滑动部分的相互作用(接触方式为线接触)抵消模锻过程的错移力。但是,导柱和导柱孔的接触方式属于线接触,接触区域非常小,易发生磨损,尤其是存在错移力的情况下,导柱的寿命会非常短。另外,在错移力较大的模锻过程中,导柱还容易发生弯曲变形,加剧导柱的失效。因此,该方式在存在较大错移力的场景下效果不好。

图3 导柱-导柱孔控制错移Figure 3 Guide pillar-guide pillar hole to control the mismatch

对于分模面非平面的异形分模锻件,在模锻压制时将产生较大的错移力,通常会采用旋转型腔的方式抵消错移力,从而控制锻件错移。旋转型腔的方式是使锻件两端位于同一水平面,使模具受到锻件抗力的合力尽量垂直于模具压制成形方向,从而抵消错移力[1],如图4所示。但对于长度超过3 m的大型锻件,若要通过此方式抵消长度方向的错移力,锻件旋转角度每增加1°,对应的模具型腔则将加深约50 mm,增加模具材料消耗,模具成本将大幅增加。

图4 旋转型腔控制错移力Figure 4 Rotating the cavity to control the mismatch force

对于传统的锤锻设备,采用锤头冲击方式使坯料成形,该方式设备振动大,导轨精度也因振动而变差,使锻件易发生错移,在降低锻件精度的同时,也加剧了锻锤导轨的磨损并导致锤杆和锤头过早失效,且生产中频繁调整锻件错移,大大增加了操作难度,影响生产效率[4-5]。因此,锤锻设备通常在模具设计时会采用平衡锁扣的方式控制错移,如图5所示。在模锻捶打时,平衡锁扣通过上下模具的锁扣斜面接触,从而起到抵消错移力的效果。锁扣可以平衡错移力,承受打击或压制过程中强大的冲击和挤压力[6-7],因此,锁扣需要有足够的强度,否则会出现早期失效。同时,常用的锁扣设计上下模配合面均存在一定斜度,这种斜度会导致在锁扣压制初期形成锻件的预先错移,在压制成形后期只能通过锁扣接触面之间的强作用力纠正锻件的错移。这种方式不仅会导致锁扣接触面的易磨损,还会导致锻件在分模面处形成额外的变形,影响锻件流线,降低锻件的性能。

图5 平衡锁扣示意图Figure 5 Diagram of balance lock catch

因此,在本文的研究中,以长度超过3 m,错移力超过30 MN的大型复杂模锻件作为研究对象,在模具设计时,采用锻件在型腔内的特定角度偏移抵消部分错移力,再利用导柱-导柱孔方式控制压制成形初期的错移力,最后通过改进型无斜度超大锁扣控制压制成形末期产生的较大错移力,既有效地控制了锻件的错移,又提高了导柱和锁扣的使用寿命,从而提高了模具使用寿命。

1 试验方案

在本文中,选取了某大型客机的大型复杂模锻件作为研究对象,图6所示为该零件的三维数模图。该零件的外轮廓尺寸为3200 mm×1400 mm×700 mm,锻件重3.4 t。锻件采用随形设计方式,在锻件大头部分的分模面处存在较大落差(模具设计为异形分模),该落差将在模锻时沿锻件长度方向上形成较大错移力。首先采用DEFORM-3D有限元软件确定了该零件的锻件旋转角度,模拟参数如表1所示。并设计了改进型无斜度锁扣,对该零件进行了模拟验证,然后进行了生产试制。

表1 模拟参数Table 1 Simulation parameters

2 模拟结果与讨论

2.1 最佳锻件旋转角度

锻件为长杆形,X向为锻件的长度方向,Y向为锻件的宽度方向,Z向为锻件的高度方向。锻件型腔在无旋转、沿Y轴旋转1°、沿Y轴旋转2°、沿Y轴旋转3°的几种情况下,采用相同的原始坯料进行模锻有限元模拟,在成形力为700 MN左右、欠压均为4 mm时提取各方向载荷数据,如表2所示。

表2 成形力为700 MN时各方向的载荷Table 2 Load in all directions when the forming load is 700 MN

由表2可知,当旋转角度≥2°时,X向的载荷降低至小于Y向载荷。对于超过3 m的大型锻件,倾斜角度每增加1°,则消耗模具厚度约50 mm,模具成本大幅增加。同时,考虑到设计和加工的复杂性,最终选择沿Y轴旋转2°,不沿X轴旋转,控制X向的错移力与Y向的错移力在相近水平,既抵消了部分错移力,又不显著增加模具厚度和加工难度。

2.2 无斜度锁扣设计

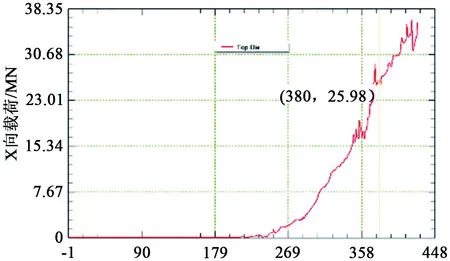

在压制成形末期,错移力急剧增加(如图7)。当错移力超过20 MN时,采用常规的导柱导套配合的方式则必然会出现磨损严重甚至导柱变形的问题。而采用传统的带斜度的锁扣方式(如图8),凸凹锁扣作用面存在必要的设计间隙(模具加工和装配所需的必要间隙),再叠加上锁扣因斜度导致的起始和终点水平位置偏差,当存在较大错移力时,最终锻件的错移必然大于等于两者之和。另外,带斜度锁扣在压制成形初期开始接触后,会随着模具间隙减小而发生水平移动(上模相对于下模向左移动),将导致锁扣接触面之间存在较大的反作用力,在存在较大作用力且滑动的接触条件下,必然加剧锁扣接触面的磨损,降低模具使用寿命。同时,在锁扣接触起始和终点将伴随着锻件上下部分的水平错位,不仅将导致锻件在分模面位置金属流线的错移,也会加剧锻件分模面附近金属的变形量,对锻件性能存在不利影响。

图7 变形过程中载荷的变化Figure 7 Load change in the process of deformation

图8 传统带斜度锁扣示意图Figure 8 Schematic diagram of traditional balance lock catch with inclination

为抵抗压制成形末期的较大错移力,设计了一套改进型锁扣,如图9所示。该锁扣的上模、下模接触面均与模具运动方向平行,即在上、下模锁扣介入的起始和终点位置不会发生水平移动,仅发生锁扣接触面的滑动,最终锻件的错移小于带斜度锁扣,锁扣之间的滑动摩擦方式不会产生额外的正向作用力,磨损相对较小。同时,该锁扣方式不会导致模锻压制成形末期锻件的上、下部分错位,不会影响锻件的流线和变形量。另外,传统的锁扣设计形式有圆形锁扣、纵向锁扣、侧面锁扣和四角锁扣,改进型锁扣突破了传统的设计思路,采用了异形、随形分布锁扣方式,在保证足够的承压面的基础上,充分利用了型腔以外的位置,大幅提高了锁扣的强度,提高了抵消错移力能力。

图9 改进型锁扣示意图Figure 9 Schematic diagram of improved lock catch

2.3 改进型模具的成形模拟

本文研究对象锻件尺寸规格较大,且在锻件大头处的分模面落差较大,导致压制成形末期的错移力非常大,在无任何措施的情况下X向的错移力超过30 MN。因此在模具设计时采用了导柱和改进型锁扣叠加的方式,且为防止导柱变形,导柱规格上调了一档。将最终模具设计结果导入坯料进行模锻模拟,当欠压为4 mm、载荷为713 MN时,模具的等效应力分布如图10所示。从图中可以看出锁扣位置的等效应力处于450~600 MPa区间,远低于型腔部位的750~900 MPa水平,模具的整体强度处于安全水平。

图10 模具等效应力分布Figure 10 Equivalent stress distribution of the die

3 生产验证

3.1 错移控制效果

采用上述模具设计方法,跟踪验证了3批次10件锻件生产,将锻件进行三维扫描后,对错移进行逐件检验,结果如表3所示。

表3 不同锻件的错移量Table 3 Mismatch of different forgings

由表3可知,试制的所有产品错移均小于≤1.2 mm,满足图纸要求(图纸要求错移≤3 mm),同时有较好的控制效果。

3.2 模具磨损情况

在生产完2批次(6件)后,模具锁扣位置的磨损情况如图11所示,仅在锁扣的接触区域有轻微磨损,总体情况良好,同时,导柱也未发生变形和严重磨损,证明该锁扣方式合理可行,若后续生产批次数量增加,磨损程度超过产品质量要求,可采用电弧增材梯度异质结构材料和焊锻符合工艺的方式,在模具磨损严重位置进行修复,提高模具在特定位置的表面硬度和耐磨性,从而提高模具的使用寿命[8]。

图11 锁扣位置的磨损情况Figure 11 Wear condition of lock catch

4 结论

(1)采用旋转型腔的方式,能有效降低错移力,但对于长轴类锻件(长度超过3 m)控制长度方向的错移时,会显著增加模具型腔的深度,大幅增加模具材料成本和加工成本。因此,当锻件尺寸规格较大且错移力较大时,不适合单独采用旋转型腔方式降低错移力。

(2)采用无斜度、随形分布的改进型锁扣设计方式,能有效抵抗模锻过程中的错移力,控制锻件错移在合格水平,并且锁扣磨损情况可控,能保证模具的使用寿命。

(3)当模锻错移力超过20 MN时,采用导柱-导柱孔加垂直锁扣方式共同作用,可有效控制锻件错移,导柱和锁扣的变形和磨损情况可控,能保证模具的使用寿命。