基于数值模拟的节能减排型热处理料盘结构轻量化设计

2023-12-01蒋佳君周杰孟毅李达左正

蒋佳君 周杰 孟毅 李达 左正

(1.重庆大学材料科学与工程学院先进模具智能制造重庆重点实验室,重庆 400044;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000;3.西南交通大学,四川 成都 610031)

大型航空模锻件在锻后通常要通过热处理方法实现均匀的组织和成分、降低锻件硬度、提高锻件切削加工性能等要求[1]。由于这类模锻件具有较大的重量和复杂的结构,因此热处理时间较长。有学者研究表明[2-3],航空用7085铝合金经过(430±5)℃×8 h+(460±5)℃×24 h的均匀化热处理后综合性能提高。可见在大型航空模锻件的生产过程中热处理工艺将造成巨大的能源消耗,因此降低热处理过程的能耗有着非常重要的意义。

料盘作为一种重要的热处理工装,是用来承载和输送炉料入炉并且一起加热的托盘,在热处理过程中,料盘等热处理工装作为耐热构件与工件一起在炉内加热,随工件冷却后,重新装上工件再次加热,其所带走的热量占总热量的18%~29%[4],这无疑增加了热处理能耗和生产成本。因此,对料盘等热处理工装进行轻量化设计是降低热处理能耗的重要措施。中国科学院金属研究所生产厚度仅为10~30 mm的各种碳/碳材料制真空钎焊炉用料架,该料架重量很轻,在生产中减少大量能耗[4]。刘继武等[5]设计了一款齿套类产品的渗碳料盘,新料盘不仅提高装炉效率,而且重量只有老式料盘的35%。

某热处理厂18#炉使用情况统计结果表明,90%炉次的产品装炉重量小于料盘重量,且大多热处理厂是根据生产经验设计料盘,料盘重量往往过重。针对这一情况,本文将运用有限元方法对加热炉用料盘进行优化设计,在保证其强度和刚度的前提下,最大程度地减轻其重量,就可以减少用于料盘上的能源消耗,符合节能减排的要求;同时,在装炉载重量相同的前提下,料盘重量减轻了则可以增加装炉工件的数量,也就提高了生产效率。

1 料盘设计方案

1.1 料盘材料选择

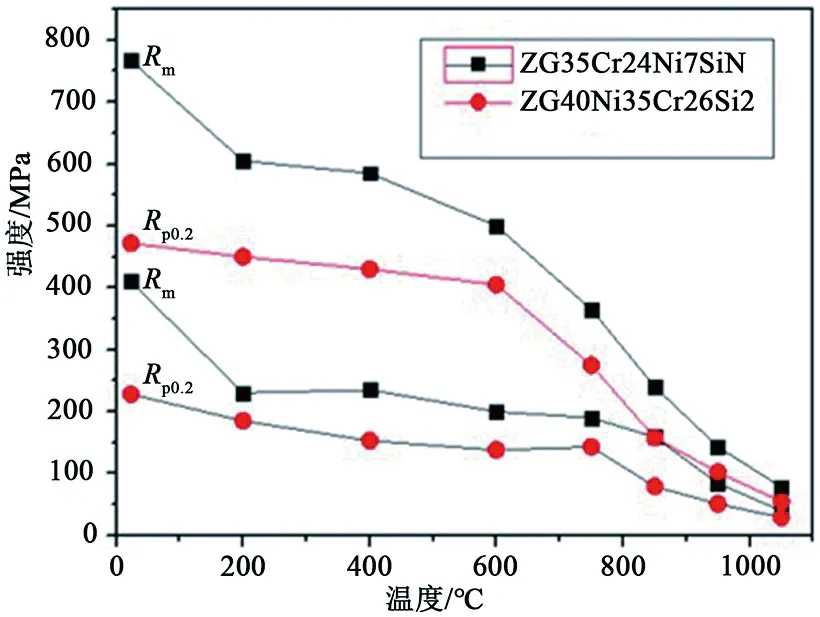

料盘是承载锻件进行热处理的一种工装,使用温度通常在500~1100℃之间,应具备较高的高温强度、高温抗变形能力以及一定的抗氧化能力。综合考虑料盘的服役条件和采购成本,本文筛选出ZG35Cr24Ni7SiN和ZG40Ni35Cr26Si2两种材质进行测试。采用高温拉伸试验机对两种材料在不同温度下的强度进行试验测量,其试验结果如图1所示。

图1 ZG35Cr24Ni7SiN、ZG40Ni35Cr26Si2在不同温度条件下的抗拉强度和屈服强度Figure 1 Tensile and yield strength of ZG35Cr24Ni7SiN and ZG40Ni35Cr26Si2 at different temperatures

根据试验结果,可以发现ZG35Cr24Ni7SiN的高温强度优于ZG40Ni35Cr26Si2,因此料盘材料选用ZG35Cr24Ni7SiN钢。

1.2 料盘结构设计

为了在满足料盘的使用要求的基础上减轻料盘的重量,优化料盘的结构是一项重要措施。

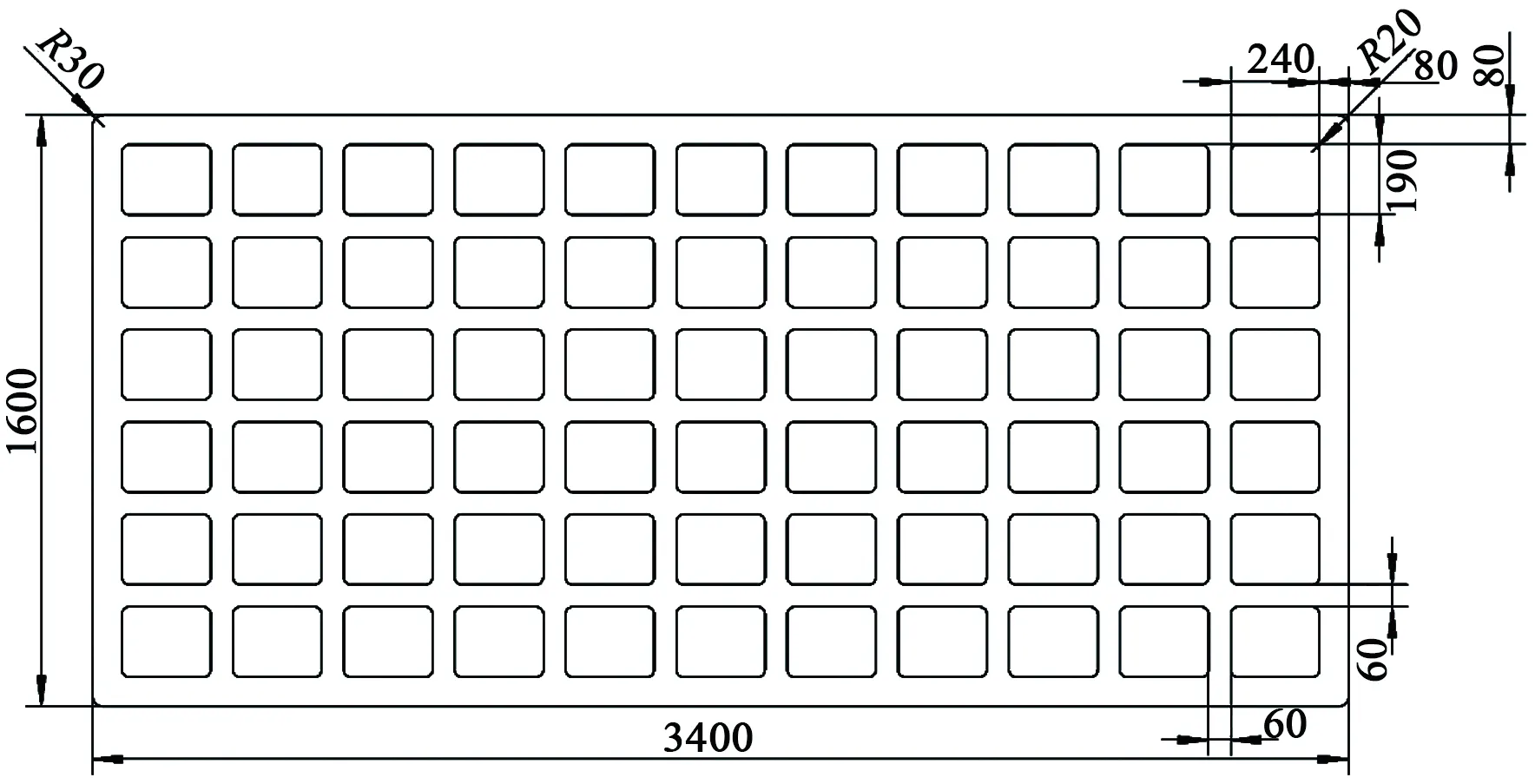

本次设计选择两种料盘结构,一种是原来实际使用的圆角矩形孔料盘(厚度80 mm),如图2所示;另一种为新设计的蜂窝孔形料盘,如图3所示。

图2 圆角矩形孔料盘Figure 2 Round corner rectangular hole material tray

图3 蜂窝孔料盘Figure 3 Honeycomb hole material tray

采用有限元模拟的方法分别对不同厚度的两种结构进行高温静力学分析,模拟料盘实际工作情况下的受应力情况,对不同厚度的矩形孔和蜂窝孔料盘进行应力分析,在考虑合理的安全系数的前提下,以应力低于塑性变形起始点为依据,选出合理厚度的两种料盘,最后比较矩形孔最优结构和蜂窝孔最优结构,选出料盘的总体最优结构。

2 网格划分与加载方式

本文采用ANSYS有限元模拟软件,模拟选用SOLID185单元,两种料盘结构均为轴对称模型,为减少计算量,矩形孔料盘采用1/4模型分析,共52 136个网格;蜂窝孔料盘采用1/2模型分析,共79 136个网格。图4和图5分别为矩形孔料盘和蜂窝孔料盘的整体网格划分图和网格划分局部放大图。

(a)Rec1模型网格划分 (b)Rec1模型网格划分局部放大

(a)Hon1模型网格划分 (b)Hon1模型网格划分局部放大

图6为矩形孔料盘和蜂窝孔料盘的加载与约束位置示意图。由于模型均为轴对称模型,为减少计算量,矩形孔料盘取1/4模型进行分析,蜂窝孔料盘取1/2模型进行分析,对称面部分施加对称约束;工字钢垫块位置约束其底面料盘厚度方向的自由度;工件(载荷)放置位置为加载位置,方向向下。

(a)矩形孔料盘 (b)蜂窝孔料盘

3 模拟结果与分析

3.1 矩形孔料盘模拟

图7为不同厚度的Rec1矩形孔模型静力学分析结果,模拟矩形孔料盘在1050℃的高温下,工件最大重量为10 t时应力云图,Rec11模型厚度为70 mm,Rec12模型厚度为60 mm,Rec13模型厚度为50 mm,Rec14模型厚度为40 mm。从图中可以看出,应力主要分布在有载荷的地方,最大应力在矩形孔转角处,刚好是工字钢垫块边缘处。

(a)Rec11(70mm) (b)Rec12(60mm)

图8展示了不同厚度Rec1结构矩形孔料盘模型的高温静载最大应力,从图中可以看出,料盘厚度越小,最大等效应力逐渐升高。当料盘厚度为40 mm时,Rec1矩形孔料盘的最大等效应力为11.4 MPa,由拉伸试验可知,在1050℃时,ZG35Cr24Ni7SiN钢的屈服强度为41 MPa,因此在温度为1050℃,工件载荷为10 t的工况下,40 mm厚的Rec1结构矩形孔料盘屈服强度与最大等效应力比值为3.6,能够满足安全使用要求。

图8 不同厚度Rec1结构矩形孔料盘模型的高温静载最大应力Figure 8 The maximum stress of high temperature static load of Rec1 structure rectangular hole material tray model with different thickness

由上述对Rec1矩形孔料盘高温静力学分析可知,40 mm厚的Rec1结构受到的高温静载最大应力最大,且该最大等效应力低于材料的屈服强度,因此,为了减轻料盘的重量,设计Rec1矩形孔料盘厚度为40 mm。

3.2 蜂窝孔料盘模拟

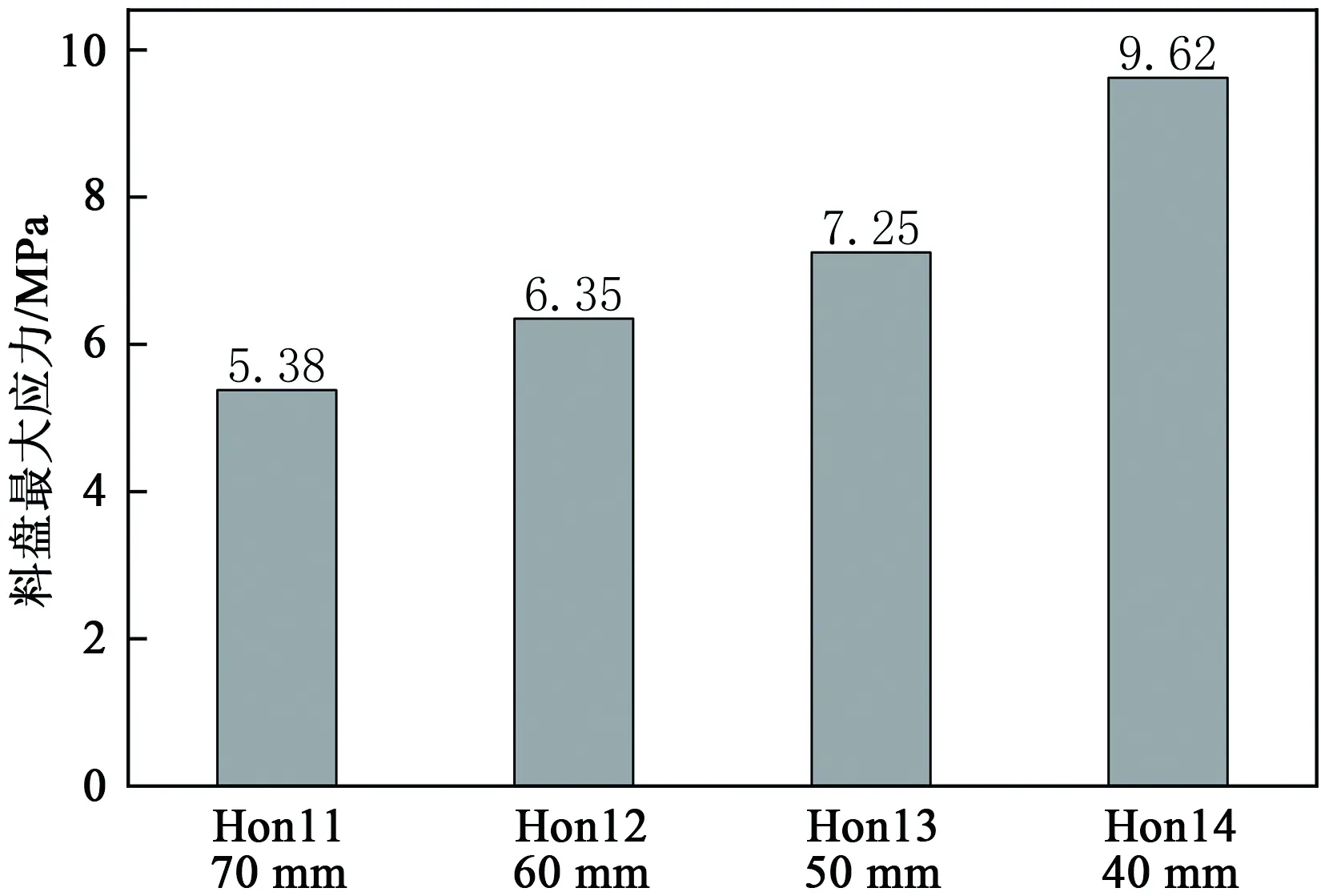

图9为不同厚度的Hon1蜂窝孔模型静力学分析结果,模拟蜂窝孔料盘在1050℃的高温下,工件载荷为10 t时的最大应力,Hon11模型厚度为70 mm,Hon12模型厚度为60 mm,Hon13模型厚度为50 mm,Hon14模型厚度为40 mm。从图中可以看出,与矩形孔料盘相似,应力主要分布在有载荷的地方,最大应力在蜂窝孔转角处,刚好是工字钢垫块边缘,且随着料盘厚度的降低,最大应力逐渐增加,当料盘厚度为40 mm时,最大等效应力为9.62 MPa。

(a)Hon11(70mm) (b)Hon12(60mm)

图10为不同厚度Hon1结构蜂窝孔料盘模型的高温静载最大应力,从图中可以看出,料盘厚度越小,最大等效应力逐渐升高,此规律与矩形孔料盘相同。当料盘厚度为40 mm时,料盘的最大等效应力为9.62 MPa,低于1050℃下ZG35Cr24Ni7SiN钢的屈服强度,因此在温度1050℃,工件载荷为10 t的工况下,40 mm厚的Hon1结构蜂窝孔料盘能够满足安全使用要求。

图10 不同厚度Hon1结构矩形孔料盘模型的高温静载最大应力Figure 10 M Maximum static stress at high temperature for Hon1 structure rectangular hole material tray model with different thicknesses

由上述对Hon1蜂窝孔料盘高温静力学分析可知,40 mm厚的Hon1结构受到的高温静载最大应力最大,且屈服强度与最大等效应力的比值为3.6,因此,为了减轻料盘的重量,设计Hon1矩形孔料盘厚度为40 mm。

3.3 最优料盘结构选择

根据Rec1矩形孔料盘和Hon1蜂窝孔料盘的高温静力学分析可以得到,对于结构改进后的Rec1结构和新设计的Hon1结构料盘的最优厚度均为40 mm,相比于原料盘厚度减小一半,实现了在安全使用的要求下减轻重量。在厚度为40 mm时,Rec1矩形孔料盘的高温静载最大应力为11.4 MPa,Hon1蜂窝孔料盘的高温静载最大应力为9.62 MPa,说明对于相同材料的两种结构而言,Hon1蜂窝孔料盘结构在服役过程中更不易破坏,因此,从料盘减重和安全生产的角度综合考虑,40 mm厚Hon1蜂窝孔料盘结构为较优的料盘模型。

3.4 吊装支撑结构设计

上述模拟过程的加载方式基于料盘的出炉方式为叉车出炉,料盘底下由叉车支撑,料盘不易变形;而对于生产中常用的吊装出炉方式,料盘底部缺少支撑,厚度为40 mm的Hon1蜂窝孔料盘结构未必适用,下面将调整约束方式对料盘的吊装结构进行分析。

吊装结构设计的约束和载荷如下:删去底部三条工字钢垫块的厚度方向约束,将厚度方向约束改为吊装结构处的底面模拟绳索吊装时的受力状态,其余工件载荷不变。

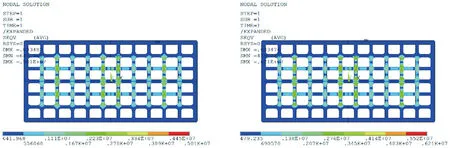

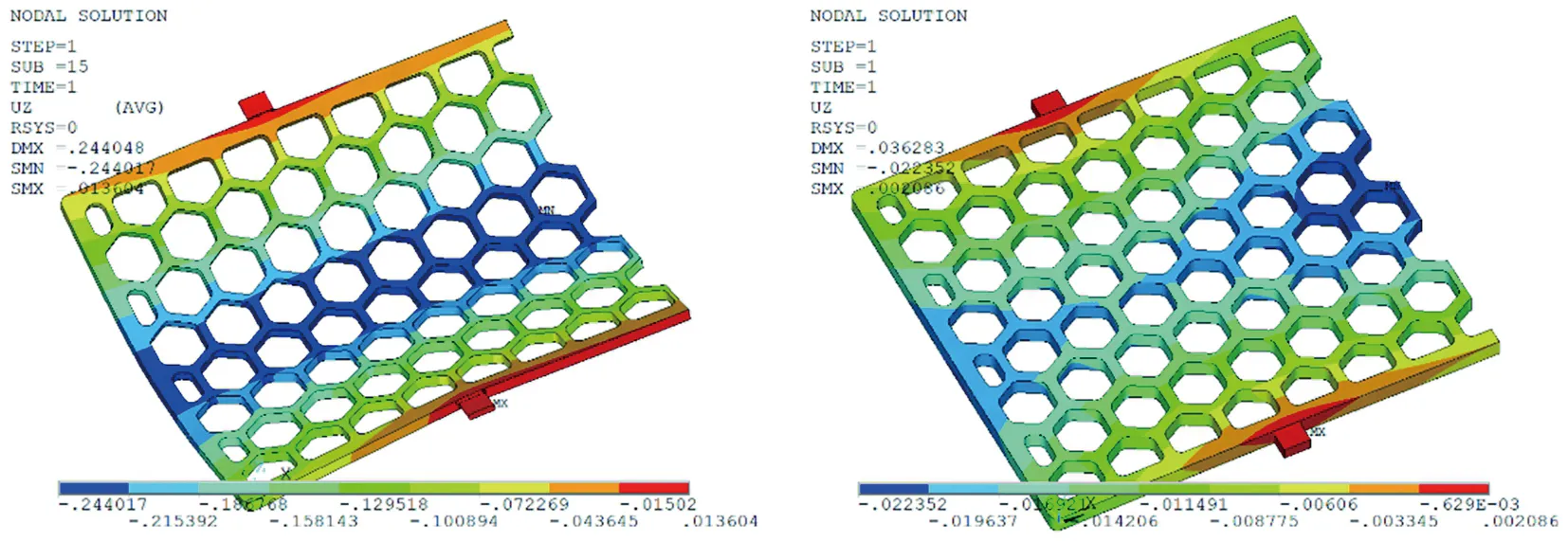

图11(a)为40 mm厚Hon1料盘的厚度方向位移分布云图,从图中可以看出,该结构在10 t的载荷下发生明显变形,厚度方向最大凹陷值约为244 mm。通过一系列的重新设计和计算,将料盘的厚度和筋条宽度增加,最终将厚度方向最大凹陷值控制在约22 mm,改进的料盘结构厚度为65 mm,筋条宽度为40 mm,其厚度方向位移分布云图如图11(b)所示。通过前文静力学分析,发现最大等效应力是随料盘厚度的减小而增大,当料盘厚度为40 mm时,最大等效应力满足要求,而改进的料盘厚度为65 mm,根据规律,最大等效应力也是满足要求的。

(a)原结构(厚度40mm,筋条宽度30mm) (b)改进结构(厚度65mm,筋条宽度40mm)

4 新料盘的实际使用情况与经济收益

根据模拟分析,某热处理厂已设计并研发出结构为Hon1蜂窝孔的新型电炉料盘,并投入使用。新型电炉料盘重量为1080 kg,原有矩形孔料盘的重量为1640 kg,减重560 kg,减重比达34.15%。新型料盘和旧料盘的结构对比如图12所示。

图12 新电炉料盘(左)与旧电炉料盘(右)对比图Figure 12 Comparison diagram of new electric furnace (left) and old electric furnace material tray(right)

现选取两种锻件,分别在新型料盘和旧料盘上进行热处理,检测新型料盘与旧料盘的能耗,其结果如下:

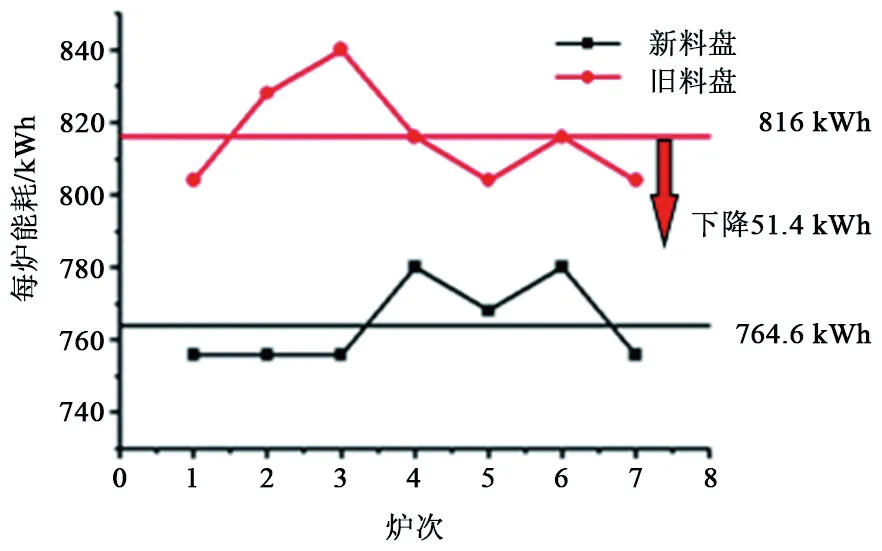

①某大型模锻件总重1304 kg,热处理过程的料盘能耗如图13所示。由图可知,新型料盘的平均每炉能耗为764.6 kWh,旧料盘的每炉能耗为816 kWh,新型料盘平均每炉能耗减少51.4 kWh,新型料盘的能耗明显减低。

图13 锻件为20-024P的料盘热处理能耗Figure 13 Heat treatment energy consumption of material tray for 20-024P forging

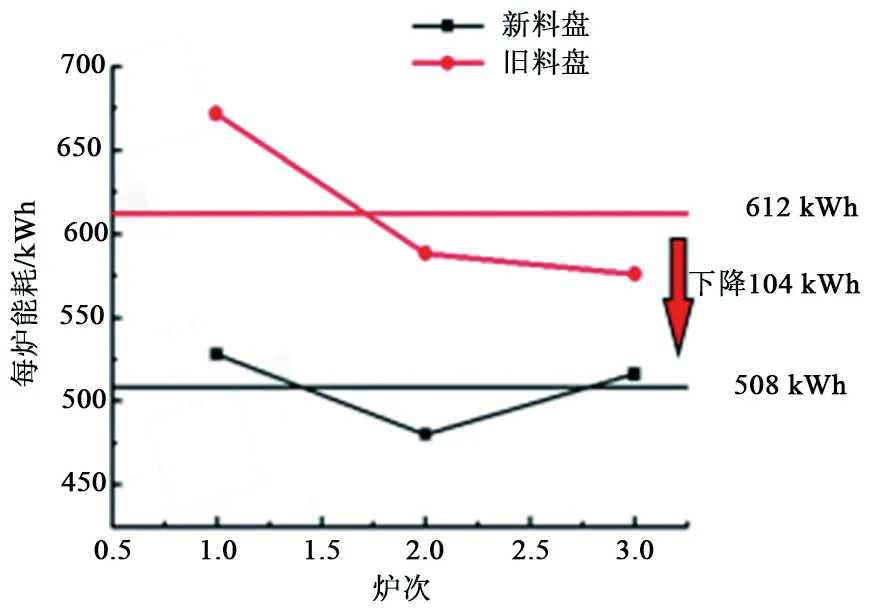

②某中型模锻件总重915 kg,热处理过程的料盘能耗如图14所示。由图可知,新型料盘的平均每炉能耗为508 kWh,旧料盘的每炉能耗为612 kWh,新型料盘平均每炉能耗减少104 kWh。与旧料盘相比较,新型料盘的能耗显著降低。

图14 锻件为F411M的料盘热处理能耗Figure 14 Heat treatment energy consumption of material tray for F411M forging

在料盘采购成本方面,某热处理厂年平均料盘采购总费用约为80万元。65 mm厚新型料盘减重34.15%,40 mm厚新型料盘减重50%。以65 mm厚新型料盘计算,其采购成本可减少80万元×34.15%=27.32万元;以40 mm厚新型料盘计算,其采购成本可减少80万元×50%=40万元。由此可知,新型料盘可以明显降低采购成本。

在料盘使用寿命方面,以某热处理厂18#热处理炉所配备的新旧两种料盘作对比,其中原有旧料盘在500~1100℃工作环境下,平均可以使用200左右炉次发生断裂失效;新型料盘在相同环境下可以使用300左右炉次才会发生断裂失效,新型料盘比旧料盘使用寿命增加了三分之一。

在热处理能源费用方面,当装炉量为1104 kg时,平均每炉节约电能51.4 kWh,假设每年热处理8000炉次,每年可节约电能51.4 kWh×8000炉次=411 200 kWh,按平价电费0.68元/kWh计算,每年节约电能费用约28万元;当装炉量为915 kg时,平均每炉节约电能104 kWh,同样假设每年热处理8000炉次,每年可节约电能104 kWh×8000炉次=832 000 kWh,按平价电费0.68元/kWh计算,每年节约电能费用约57万元。因此,采用新型料盘,可以明显节约能源费用。

除此之外,采用新型料盘,还具有增加装炉量,缩短生产周期等优点。综上所述,采用新型料盘,可以明显提高经济效益。

5 结论

采用优化后的ZG35Cr24Ni7SiN Hon1蜂窝孔料盘比旧料盘减重560 kg,减重比达34.15%,生产炉次达到300次左右,较旧料盘使用寿命提升50%以上,每炉次的平均耗电量降低77.5 kWh,经济效益提升明显。