磨机换衬板机械手的智能安全负载控制方法研究

2023-11-29贺向宗王正国白云华何雨丝

贺向宗,王正国,白云华,何雨丝,赵 凯

洛阳中重自动化工程有限责任公司 河南洛阳 471039

磨机换衬板机械手采用机电液一体化技术,可对磨机空间内数百公斤到数千公斤不等的衬板进行安全高效的更换,提升了工作效率,降低了劳动强度,目前已在国内外矿山企业广泛应用[1]。

磨机换衬板机械手在磨机内部封闭、有限空间作业时,还需人员操作和人力辅助,尤其是装配工人,位于机械手夹持的重型衬板左右。在工作过程中,由于操作空间限制及操作失误,机械手易出现磕碰、过载作业情况,若不采取措施,将为人员和设备带来一定的安全隐患。针对这种情况,国外相关企业通过在设备上增加位置接近开关及液压阀门,实现了过载的三级限制;国内磨机换衬板机械手的发展相对滞后,过载及安全负载控制的相关研究报道较少[2]。

由于磨机换衬板机械手的负载情况对人员、设备的安全至关重要,而当前已有技术方案无法实现安全负载的连续控制,且智能化程度较低。因此,笔者通过对机械手进行受力分析和建模,研究作业臂、支撑梁、负载随伸缩长度、俯仰角度的变化规律,进而建立一套智能安全负载控制方法,以实现机械手的智能安全负载控制。

1 磨机换衬板机械手工作原理

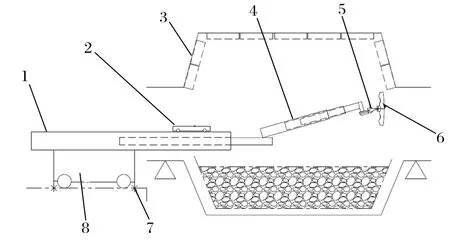

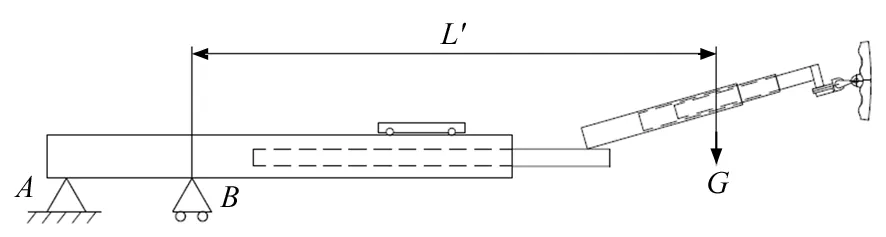

磨机内部属于封闭、有限空间,仅进出料口留有狭长圆形通道。为适应磨机狭长的作业空间,磨机换衬板机械手通常采用串联开链结构[3-4]。磨机换衬板机械手的机构如图1 所示。

图1 换衬板机械手机构Fig.1 Liner replacement mechanical arm mechanism

机械手支撑梁由车体及锚点进行固定和支撑,并伸缩入磨机内部,作为内外连通的桥梁,悬臂长度最大时超过 14 m。在更换衬板时,衬板通过支撑梁上的小车进行运输。衬板进入磨机后,安装在支撑梁头部的作业臂和腕关节完成衬板的夹持、起吊、转运和安装工作。作业臂是机械手的起重臂,可进行 360°回转、上下变幅以及前后伸缩等动作,以达到将衬板搬运至安装位置的目的,其工作半径最大时超过 7 m。作业臂尾部安装有腕关节,由 3 个旋转自由度组成,可实现衬板的姿态调整;并可与作业臂相配合,完成衬板空间自由度的位姿调整,最终实现将衬板安装孔与磨机上固定孔的对齐,完成衬板安装。

2 受力分析

为满足工况空间需求,机械手支撑梁、作业臂通常悬臂较长,且要求在整个工作范围内均能提升额定负载内的衬板。因此,机械手水平伸展且带载时,支撑梁、作业臂承受的弯矩极大,且在机械手工作过程中,主要部件还将承受弯、扭、拉、剪、振动与冲击等组合作用[4-5]。机械手在磨机封闭空间内安装衬板时,还经常由于操作失误等原因,与磨机内壁发生磕碰、阻挡等过载作业情况。过载的出现将继续增大支撑梁、作业臂所承受的弯矩和力,存在较大的安全隐患。

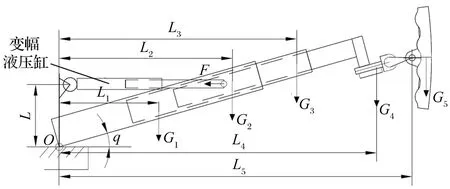

2.1 作业臂受力分析

作业臂受力情况如图2 所示。作业臂所受负载有作业臂自重、腕部自重和衬板重力,以及变幅液压缸的变幅拉力。其中,作业臂由 3 节同步伸缩臂组成,可进行远近伸缩和上下俯仰运动。当伸缩范围L0或俯仰角度q发生变化后,作业臂、腕部、衬板、变幅拉力的力臂将随之变化。为保证计算的准确,按 3 节臂结构将作业臂进行分解,分为基节臂、中间节臂、端节臂。

图2 作业臂受力情况Fig.2 Force condition of operating arm

相对于铰座,可列出作业臂的力矩平衡公式[6]:

式中:F为变幅液压缸拉力,N;L为变幅液压缸相对于铰座的力臂长度,m;G1、G2、G3、G4、G5为作业臂各部件自重,N;L1、L2、L3、L4、L5为随着伸缩范围L0或俯仰角度q的变化,折算后的力臂长度,m;a为动载荷系数,取值为 1.36。

已知,所讨论型号的作业臂变幅角度范围为-30°~ 30°,伸缩范围L0=0~1.5 m。当L0=0 m、q=0°时,各部件自重及初始力臂长度如表1 所列。在机械手工作过程中,要求作业臂在整个运动范围内满足额定负载起吊要求。

表1 各部件自重及初始力臂长度Tab.1 Mass of each component and original length of force arm from

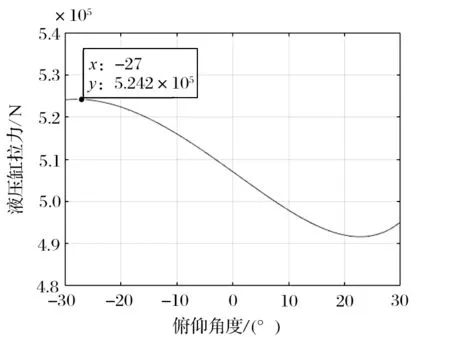

当L0=1.5 m 时,作业臂各部件力臂最长。而变幅液压缸的力臂与伸缩长度无关,仅与变幅角度有关。为此,可根据式 (1) 以及表1 中各部件参数,得出在最远距离下 (L0=1.5 m),变幅液压缸拉力与变幅角度关系,如图3 所示。

图3 额定负载下变幅液压缸拉力与角度关系Fig.3 Relationship between tension and angle of variableamplitude hydraulic cylinder under rated load

由图3 得出,当L0=1.5 m、q=-27°时,所需变幅液压缸输出拉力最大,为 524.2 kN。因此,为满足所讨论型号机械手额定负载要求,所选择的变幅液压缸输出拉力应大于 524.2 kN。

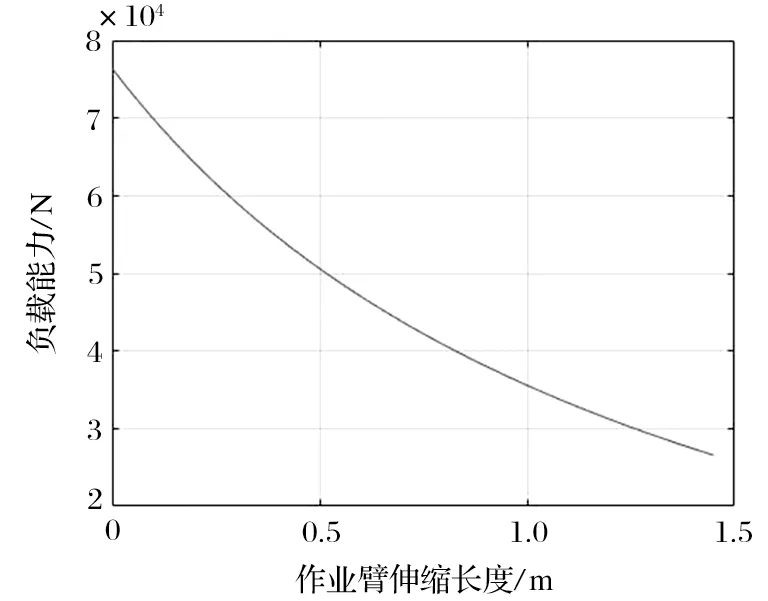

然而,当作业臂伸长量L0由最大值 1.5 m 减小时,各部件相对于铰座的力臂长度也随之减小。此时,若变幅液压缸最大输出力保持不变,依据式(1),在q=0°时,作业臂在不同伸缩长度下的负载能力如图4 所示。

图4 不同伸缩长度下作业臂负载能力曲线Fig.4 Loading capacity curve of operating arm

由图4 可以看出,作业臂伸至最远 1.5 m 时,可满足 25 000 N 的额定负载要求;作业臂缩回变短时,因变幅液压缸最大输出力保持不变,其负载能力显著增大;在L0=0 处,负载能力约为 75 000 N,是额定负载的 3 倍。

2.2 支撑梁受力分析

作业臂工作时,其重力在支撑梁上的受力情况如图5 所示。其中,G为作业臂自重、腕部自重和衬板重力的和,L′为作业臂重心相对于B点的距离。相对于支撑点B,作业臂对支撑梁形成的重力矩为G和L′的乘积。

图5 支撑梁所受作业臂负载情况Fig.5 Loading condition of operating arm on supporting beam

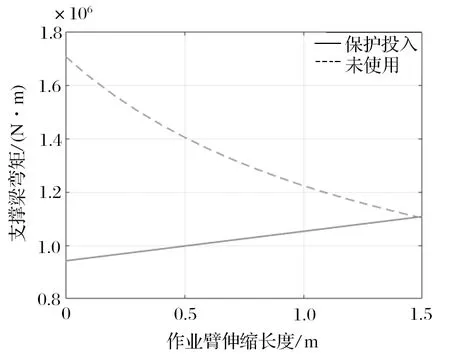

当q=0°时,变幅液压缸保持最大输出力,伸长量L0由 0 至 1.5 m 变化时,作业臂各长度下最大负载对支撑梁B点形成的弯矩如图6 所示。

图6 作业臂最大负载能力下支撑梁所受弯矩曲线Fig.6 Bending moment curve of supporting beam under maximum loading capacity of operating arm

综合观察图4、6 可以看出,随着作业臂伸缩长度由 1.5 m 到 0 m,因变幅液压缸最大输出力保持不变,其负载能力增大的同时,支撑梁弯矩也随之增加;在L0=0 处弯矩最大,相较L0=1.5 m 处增加了54.5%。

综上所述,所讨论机械手在工作过程中,当作业臂伸长至最远距离 1.5 m 时,满足 25 000 N 的额定负载要求。但随着作业臂缩回、长度缩短,由于变幅液压缸的最大输出力保持不变,其负载能力不断增加,最大处 (L0=0) 负载能力约为额定负载的 3 倍,对支撑梁形成的弯矩增加了 54.5%,远远超出了额定负载的实际需求。

该最大负载能力是由于操作空间限制下操作失误等非必要因素造成的,且在工作中是有害的。因此,为避免机械手过载引发的安全隐患,笔者研究设计了一套可根据作业臂伸缩长度的变化,对变幅液压缸的液压油压进行限制的控制系统,以限制变幅液压缸输出能力,进而将作业臂的负载能力限制在额定负载以内。

3 液压系统搭建

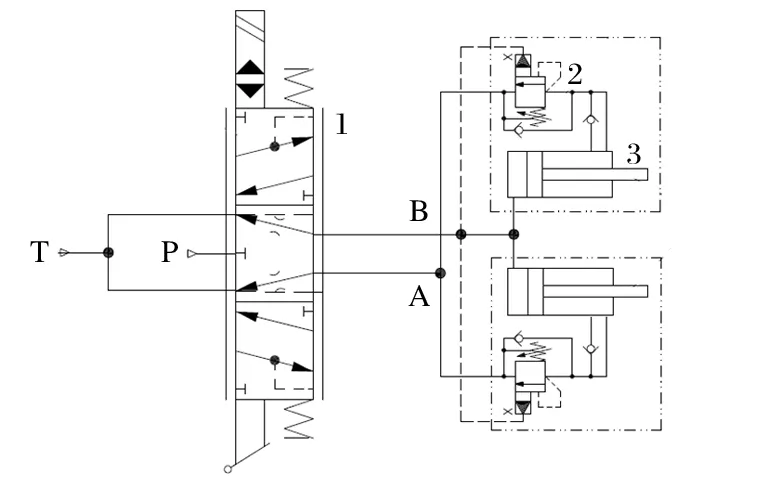

所讨论的磨机换衬板机械手动作关节较多,可使用电控和手动 2 种方式进行操控,通常采用电液比例多路阀搭建液压回路。笔者针对性讨论的变幅液压缸采用双作用缸型式,传统液压回路如图7 所示。

图7 机械手变幅液压回路原理Fig.7 Elevation hydraulic circuit principle of mechanical arm

液压回路中,电液比例多路阀通过手动或电控方式对变幅液压缸运行方向、运行速度进行控制,平衡阀用于实现负载控制和负载保持。该液压回路原理简单可靠,但无法实现变幅液压缸工作油压的自动调节。为解决上述矛盾,限制作业臂在不同工位的最大输出力,提高机械手的安全作业性能,在传统的液压回路中增加了电液比例溢流阀。改进后的液压回路原理如图8 所示,采用电液比例控制技术,根据作业臂伸缩长度对电液比例溢流阀进行在线调节,实现变幅液压缸工作油压调整,进而实现最大输出力的在线、连续调整。

图8 升级后的机械手变幅液压回路原理Fig.8 Upgraded elevation hydraulic circuit principle of mechanical arm

根据前文受力分析可知,电液比例溢流阀需根据作业臂的伸缩长度和俯仰角度变化,进行实时调整,为此还需搭建一套安全负载控制系统。

4 智能安全负载控制系统搭建

为实现作业臂负载的智能安全控制,所搭建的控制系统架构如图9 所示,由显示器、控制器、压力传感器、位置传感器、电液比例溢流阀组成。其中,位置传感器采用磁致伸缩位置传感器,用于测量作业臂伸缩液压缸的长度及俯仰角度;控制器实时读取位置变化,并根据式 (1),实时对电液比例溢流阀进行调整,实现在线、连续的安全负载限制。

图9 智能安全负载控制系统架构Fig.9 Architecture of intelligent safe load control system

智能安全负载控制系统在变幅液压缸两侧增加了压力传感器,对压力控制效果进行实时监测反馈。同时,还可与位置传感器配合,利用式 (1),对实际负载进行实时估计。当负载超出额定负载或压力控制失效时,系统及时发出声光报警,提醒操作人员和附近人员注意。智能安全负载控制系统的显示器用于实时显示变幅角度、伸缩长度、油压、实际负载等参数,便于人机交互;同时,还能存储数据,支持历史回放、曲线显示功能,方便进行历史分析。

系统投入前后,支撑梁所受弯矩变化曲线如图10 所示 (q=0)。对比可知,系统投入后,机械手的最大负载力矩、额定负载最大力矩与支撑梁弯矩最大点重合,即合理解决了原有的设计矛盾。

图10 系统投入前后支撑梁所受弯矩变化曲线Fig.10 Changing curve of bending moment of supporting beam before and after system being put into operation

经应用验证,引入智能安全负载控制系统后的磨机换衬板机械手,其作业臂在伸缩、俯仰范围内的最大起吊能力均被限制在了额定负载之内。且当发生过载时,由于过载限制作用,有效降低了机械冲击功,设备的受力、变形也受到了限制,对机械手起到了很好的保护作用,有效提升了设备的使用寿命,保障了作业人员的安全。

5 结论

(1) 磨机换衬板机械手在工作过程中易出现过载作业情况,当变幅液压缸最大输出力保持不变时,其负载能力可达到额定负载 3 倍,过载作业对人员和设备造成一定的安全风险隐患。

(2) 通过在磨机换衬板机械手上加入智能安全负载控制系统,实现了在线、连续安全负载控制的目的,将机械手的最大起吊能力限制在了额定负载之内。该方法不仅避免了机械结构设计难题,而且有效降低了机械冲击功,设备的受力、变形也受到限制,对现场人员、设备进行了有效保护。

(3) 设计的智能安全负载控制系统,实现了安全负载连续控制,且操作人员可根据实时的状态参数和估算的负载,调整操作决策,指导设备操作与维护,提升了系统智能性。