常村煤矿选煤厂煤泥水处理系统智能化改造

2023-11-29韩军萍

韩军萍

中煤科工集团北京华宇工程有限公司 河南平顶山 467000

我国煤炭资源较为丰富,而其他的化石能源却相对贫乏,风电、太阳能、水电和核电虽然近年来有着快速的增长,但基数较小,在一次能源结构中总体占比不大;因此,煤炭作为我国的主要能源在短期内是无法改变的。煤炭在原始沉积过程中,由于物理、化学、生物作用造成原煤中含有灰分和硫分;在煤炭开采过程中,顶、底板破坏进一步提高煤炭灰分,对安全环保产生影响,并增加运输能源消耗,解决这些问题就必须提高煤炭洗选比例。煤炭洗选方法主要有两种,干法和湿法。在我国,湿法选煤占据绝对地位,占比接近 95%,煤泥水处理和脱水回收就成为重要环节[1]。现阶段,主流的煤泥水处理工艺主要包括沉降浓缩—压滤等流程,且大多数选煤厂煤泥水处理主要采用人工作业方式,存在工效低、标准化程度不足等问题。如果煤泥水处理采用自动化、智能化控制,则可实现减人增效、减少损耗的目的。煤泥水的智能化控制也是煤炭洗选智能化的重要组成部分[2]。国内选煤厂根据自身条件,采取多种方式提高煤泥水处理智能化程度。韩子彬等人[3]开展洗选装置多参数分析,提出了模糊控制算法,并以此进行药剂添加补偿控制,实现药剂自动添加。刘东亮等人[4]根据洗选工艺设计了基于 PLC 的煤泥水处理自动控制系统,实现了流程化、标准化。刘志升[5]根据沙坪洗煤厂煤泥水处理中存在的问题,通过多种改进措施,优化了系统工艺,提高了煤泥水处理效果。为提高常村煤矿选煤厂的洗选效率,实现降本增效,在前期研究的基础上,通过对该选煤厂煤泥水特征进行研究,分析煤泥水处理工艺、控制系统以及设备运行等方面暴露的问题,该厂设计了煤泥水处理智能化改造方案。

1 煤泥水处理系统概况

常村煤矿选煤厂配备 2 台浓缩机,一用一备,采用周边传动模式。浓缩机安装有 S7-200 型控制器作为主体控制系统,其采用可视化屏幕,能够显示浓缩机的相关运行参数;但是浓缩机配套液压站运行参数无法在主体控制系统上实时显示。在浓缩机底流位置设计了差压浓度计和电磁流量计,对底流质量分数、流量进行测量。

选煤厂压滤车间共配备 5 台尾煤压滤机,正常运转过程中,压滤机由司机人工操控。压滤机上有集成操控装置,可以根据实际情况对入料泵、出料刮板等进行操控,但是出料刮板和之后的煤泥带式输送机之间没有连锁,只能手动操作。所有压滤机均能与主控系统展开通信。主控系统能够显示压滤机实时运转情况以及压煤泥板数,同时能够观察入料泵的实时液位;但无法观测压滤机所处运行步序和时间等相关数据。

浓缩机共设计 2 套加药装置,可以分别加入絮凝剂和助凝剂。加药装置全部配备变频式输送泵,不过泵体只能手动操作。

2 问题分析

常村选煤厂煤泥水处理配套装备在日常使用时存在以下问题。

(1) 主控系统能够显示由以太网传输的浓缩机实时运转情况;但该设施并非工业品,运行工况不稳定,信号中断事件多有发生。

(2) 浓缩机底流设置了测量设备,能够对质量分数、流量进行观测;但是对入料没有开展相应的观测,仅凭经验对溢流的浑浊度进行判断,再相应地调节加药量,没有严格的参考标准。但是,煤泥水进入浓缩机时,其质量分数、颗粒大小、流量是动态变化的,仅凭经验调节并不准确,可能浪费药剂或者使浓缩机溢流不符合标准。

(3) 浓缩机底流管路内设置了差压浓度计,但是安装位置受到管路长度的限制,导致其稳定性不足,影响数据的精确度。

(4) 原系统中采用人工测量清水层高度,员工工作量大,数据缺乏准确性和实时性,且操作不便。

(5) 浓缩池正常运行中需要进行现场操控,有人员坠入浓缩池的安全风险。

(6) 尾煤压滤机数量多,需要配备的司机较多,且劳动强度较大。

(7) 压滤机刮板输送机和带式输送机没有连锁,如果输送带急停,这时压滤机还需要一定时间停止,容易造成带式输送机“压死”。

3 煤泥水处理系统优化方案

3.1 浓缩流程升级改造

(1) 在浓缩机入料端安装测量装置,分别测量入料的质量分数和流量,并根据测量结果计算煤泥干料。以煤泥干料量为基准,分别设置相应的加药量。煤泥水具有较强的磨蚀能力,为提高流量计的寿命,电磁流量计内衬聚氨酯,并将其设计在入料母管内。浓度计采用音叉式设计,安装位置为浓缩池汇流箱侧面。

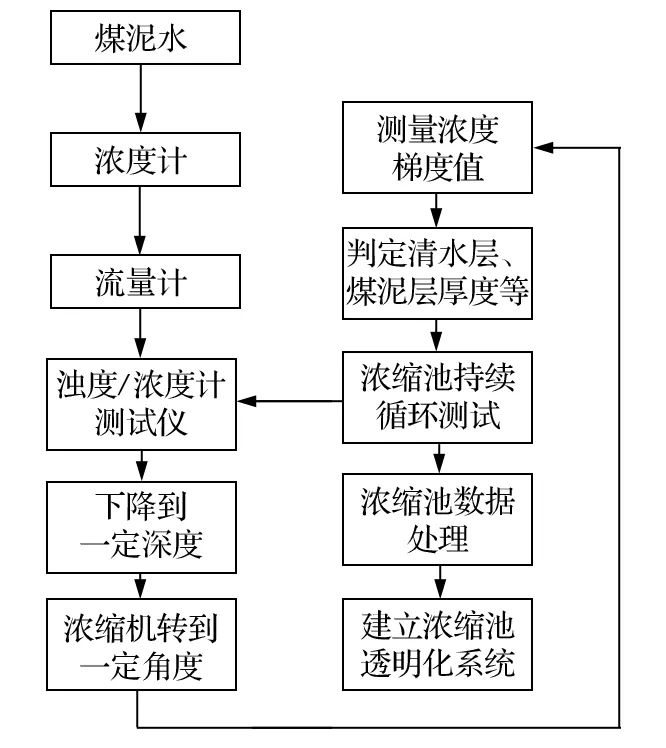

(2) 在浓缩机上安装高灵敏浊度和质量分数可移动检测设备,该设备由高灵敏浊度计、浓度计和传动装置组成。浊度计和浓度计安装在传动装置底部,传动装置可以在垂直方向上运动的同时执行位置检测,从而精确控制浊度计和浓度计的深度。检测设备在运动过程中能够测量不同深度状况下浓缩池的浊度和质量分数,探明清水层、沉降层、煤泥层的准确厚度。通过对不同深度煤泥水浊度和质量分数的记录,能够准确计算煤泥絮状物浓度梯度和沉降速率,对药物沉降效果进行分析,以调整药量。浓缩池工况测试流程如图1 所示。

图1 浓缩池工况测试流程Fig.1 Test process of thickening tank working condition

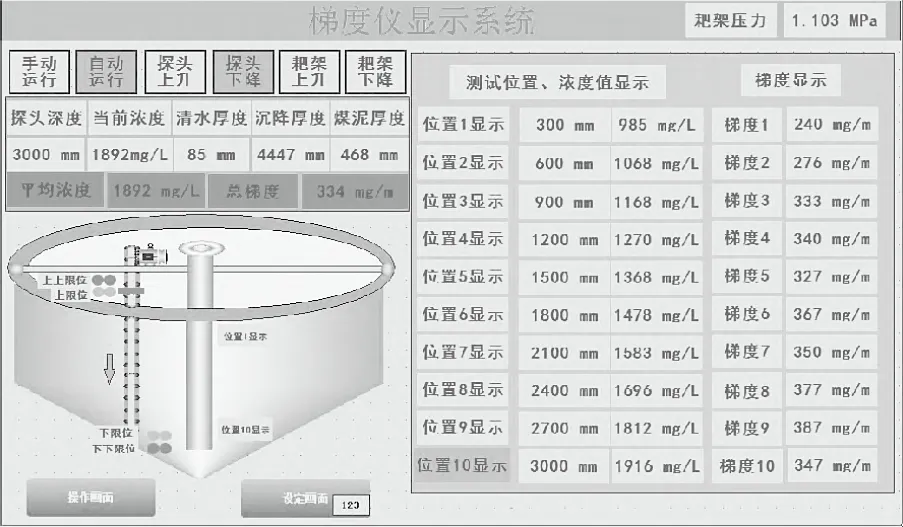

检测装置配套集中控制系统,如图2 所示。该系统可实现检测装置自动或者手动控制运行,能够实时显示检测装置的情况以及浓缩池内煤泥水的相关参数,实时反应絮凝剂和助凝剂沉降效果。

图2 梯度仪显示系统Fig.2 Gradiometer display system

(3) 利用工业版的无线传输设备将浓缩机连入煤泥水处理主控系统,则三段耙中的各段位距离、浓缩机工况、液压站运行参数、设备故障等信息能够在主控系统上集中显示,从而避免了浓缩机压耙事故的发生,确保煤泥水处理系统的长期安全、稳定运行。

(4) 改造前,采用差压式密度计测量浓缩机底流质量分数,存在计量不准等问题;改造时,将其更换成音叉式。音叉式密度计采用谐振选频方式确定其相关参数,当音叉中的流体密度发生变化时会产生不同的频率,通过模数转换将信号转变为数字信号并传输至主控系统。通过对底流质量分数的实时、准确的测量,可以判断压滤机入料质量分数和评价加药沉淀效果。

3.2 加药添加自学习闭环控制系统

煤泥水处理系统是包含了众多相关子系统、设备和传感器,包括浓缩机运行参数、入料数据、底流数据、浓度传感器、压滤机刮板输送机、带式输送机、压滤设备、加药系统等,必须将这些参数全部纳入煤泥水处理控制系统中,才能实现集约化和统一控制。将各个子系统融合在主控系统内,按照一定的逻辑进行匹配,才能做到各系统、设备之间的耦合,提高生产效率。其中,实现加药系统优化也是关键的一环,本次通过建立闭环控制系统和专家指导系统,实现加药系统的改良。

3.2.1 闭环加药系统

构建闭环加药系统,其核心内容是实时监测入料煤泥水的质量分数与流量,并根据数据得出干料量,然后通过监测处理后的煤泥水质量分数梯度、底流质量分数等参数,对系统进行负反馈;系统调整加药参数,完成加药系统闭环管理。其运行步骤如下。

(1) 加药系统中要预设加药量数值。该数值由入料煤泥水计算的干料量决定,按照一定比例进行加药,并设置波动范围和调节周期。

(2) 添加药物时,需要参照清水层数据,对助凝剂添加量进行相应的调整。当监测到清水层厚度超过预设值时,减少药剂量;反之,则提高药剂量。药剂量调节幅度根据清水层厚度设置。

(3) 加药时,若浊度梯度或浓度梯度高于预设值时,应减少絮凝剂的用量;反之,则增加絮凝剂的用量。

(4) 底流质量分数低于预设值,增加助凝剂的用量。

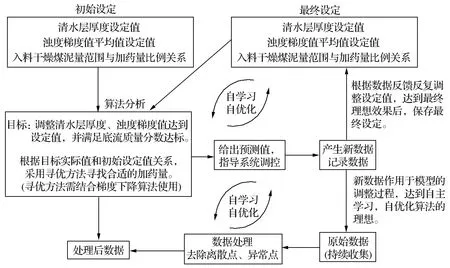

3.2.2 专家药量指导系统

完成闭环加药系统的设计和改造后,需要提取加药系统运行期间的主要参数,对其进行分析和处理,为专家指导系统提供基本参数,由专家系统对处理后的参数建立模型。利用寻优算法,对不同阶段流程的加药量进行计算,匹配药物参数,并存储在专家系统内,在煤泥水处理系统运行期间对加药量进行控制。在控制系统中,主要变量为浮选入料干煤泥量、白药加药量、黄药加药量、清水层厚度、浊度梯度平均值、原煤硫分、浓缩底流质量分数;辅助变量为浓缩池入料流量、浓缩池入料质量分数、浓缩底流流量、沉降层厚度、煤泥层厚度、梯度仪数据。专家指导系统控制策略如图3 所示。

图3 专家系统控制流程Fig.3 Control process of expert system

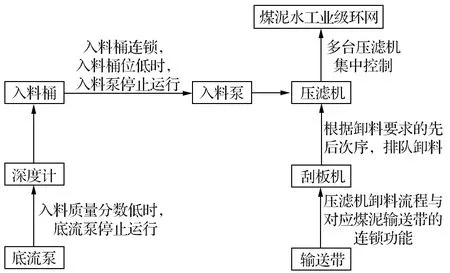

图4 压滤机群控系统工作流程Fig.4 Working process of group control system for filter press

在运行中,专家系统不断对系统参数进行调整,最终取代人工设置,并在后续数据的积累中不断进行学习,以修正加药参数,确保参数最优化。对不同层位、不同煤质的煤泥水,可对其进行分组,分别建立专家系统。

3.3 压滤系统控制优化改造

3.3.1 煤泥水入料连锁设计

在浓缩机底流管路内设置浓度测量装置,可以实时监测压滤机入料质量分数。将压滤机入料质量分数与浓缩机底流泵相连锁,当入料质量分数低于预设值时,底流泵停止运转;当测量数据满足预设要求时,底流泵再次开启。

3.3.2 压滤机卸料连锁设计

在单体压滤机控制系统内,新增“请求卸料”和“卸料允许”信号。该信号的使用,能够将压滤机和配套的带式输送机联锁,实现卸料与运输的耦合控制。

3.3.3 压滤机群控设计及联网

将煤泥水处理控制系统连入工业环网中,通过交换机将 5 台压滤机内设的 PLC 主机与煤工业环网相连接,多台压滤机均需卸料时,可利用群控功能为每台压滤机分配时间。

当1 台压滤机发送卸料请求至工业环网中,而其他压滤机保持静默时,控制系统会将下游带式输送机开启,然后向压滤机发出“卸料允许”信号,刮板输送机启动,开始卸料。若多台压滤机需要卸料时,首先发送请求“卸料信号”,同时进入等待程序。此时煤泥水处理控制系统根据压滤机发送信号的顺序对压滤机赋予 1 个优先级,首台压滤机卸料完毕,则系统打开第 2 优先级的压滤机开始卸料,直到所有压滤机全部卸料完毕。压滤机群控系统流程如 4 所示。

3.4 煤泥水处理系统工业 WiFi 网络构建

在煤泥水处理系统设备范围内,建立工业 WiFi网络,设置数量相匹配的移动 PAD,监控煤泥水处理系统运行,并可用于操作执行。PAD 在功能上和集控系统相同,利用权限管理功能,给不同操作人员设置不同的操作权限,实现分级管理,并对不同设备进行操控。

4 应用效果

(1) 该系统的应用实现煤泥水浓缩流程的可视化,并将系统运行过程中需要的各类参数数字化,通过准确掌握煤泥沉降速率、澄清水质量分数以及其他参数,进行负反馈,形成闭环处理,避免药量不匹配造成“压耙”事故或者循环水变黑的问题,提高煤泥水处理效率。

(2) 专家药量指导系统通过建立算法模型,以目标为导向,解决煤泥水处理流程中加药量匹配的问题,并可以进行自我学习、存储相应数据,实现加药系统的标准化,药耗下降约 5%~ 10%。

(3) 压滤机群控系统大大提升了压滤效率。群控技术能够保证 5 台压滤机自动入料和卸料,缩短煤泥处理循环,生产效率提升近 20%。

(4) 浓缩-压滤系统自动化作业后,压滤车间工作人员从 5 人降至 2 人,并降低了劳动强度,实现了降本增效。

5 结语

煤泥水处理系统对选煤厂生产效率提升有着举足轻重的作用。常村煤矿选煤厂通过优化煤泥水参数监测设备,升级可视化控制系统,实现对煤泥水处理过程中相关参数的准确提取,形成闭环控制;研发具有自学习功能的专家药量指导系统,实现加药标准化;压滤机群控系统实现多台压滤机有序自动排队作业,提高了煤泥水处理系统的生产效率,实现了降本增效。