矿山设备用防腐表面改性材料组织及性能研究

2023-11-29张海燕高站起张永生周虎健丁天然

张海燕,高站起,张永生,周虎健,2,丁天然

1郑州机械研究所有限公司 河南郑州 450001

2郑州大学材料科学与工程学院 河南郑州 450001

在矿山设备中,由于恶劣的环境和工作条件的特殊性,许多设备,如矿石破碎机的破碎腔、磨机的研磨体、离心风机的叶轮等都需要具备较高的耐磨耐蚀要求[1-2]。目前离心风机叶轮常用的材料有Q235、Q345 或者更高强度的碳钢,根据风机工况的不同,选用合适的不锈钢进行表面防腐处理。因此,如何提高设备的耐蚀性能,保证长期稳定运行和延长使用寿命,具有重要的研究意义。

堆焊是在一种材料的表面上沉积一层填充金属,以获得所需的性能或尺寸。它通常用于两个目的:一为增大或恢复焊件尺寸;二为使焊件表面获得具有特殊性能 (包括耐热、耐蚀、耐磨和调整表面成分起隔离作用) 的熔敷金属而进行的焊接[3-7]。矿山设备在面对湿润、酸碱等腐蚀性介质时,采用不锈钢熔覆层可以延长设备的使用寿命。不锈钢熔覆层工艺是在碳钢或低合金钢表面沉积不锈钢层,以生成在特殊环境下具有所需性能的的熔覆层[8-10]。虽然不锈钢熔覆层具有巨大的经济优势,但它是一个复杂的焊接过程,涉及多个焊接工艺参数和变量,因此合适的工艺参数对于达到期望的焊接质量至关重要。张宇鹏等人[11]采用CO2气体保护焊在 Q235 钢表面堆焊药芯焊丝,研究不同焊接电流对堆焊层组织形貌、显微硬度、耐磨性和耐腐蚀性的影响,结果表明,当焊接电流为 200 A时,耐磨性能最好;当焊接电流为 230 A 时,耐蚀性能最好。

稀释是堆焊过程中确保最终质量的又一关键因素[12-13]。稀释对熔覆件的化学成分和性能有很大影响。在不锈钢堆焊过程中,稀释过大会减少合金元素,导致熔覆层中的碳含量升高,从而会引起一些冶金问题,比如金属的耐腐蚀性降低。因此在实际生产中,为了获得具有不受基体影响的熔覆件,尤其要考虑稀释对熔覆层的影响。吴志云等人[14]试验时使用MZ-1250 埋弧焊机在 Q235 上堆焊,研究堆焊合金组织与性能,结果表明,当堆焊层数达到 3 层时,堆焊合金的硬度基本不受母材稀释率的影响。

笔者针对耐气蚀工况,采用 CO2气体保护焊在Q235 表面堆焊 414L 马氏体不锈钢焊丝改性,对堆焊层的组织、化学成分以及堆焊层与基体的硬度进行了分析,研究 Q235 基板对 414L 超低碳马氏体不锈钢熔覆层稀释的影响。

1 试验材料及方法

试验焊丝采用 414L 马氏体不锈钢焊丝,焊丝直径为 1.2 mm。试验选用成本低廉、冶炼方便、容易加工的 Q235 钢板作为基板[15-19],试板尺寸为 320 mm×200 mm×10 mm。试验前对 Q235 钢板进行预热处理,减少焊接热影响区淬硬倾向,降低焊接残余应力。焊接前用角磨机对钢板的表面进行打磨,除掉钢板表面的铁锈及氧化皮,使其表面保持金属光泽,避免氧化膜对堆焊层性能的不利影响,防止在堆焊开始时出现引弧困难的情况。

堆焊采用熔化极气体保护焊 (GMAW) 工艺,焊接设备采用山东奥泰 Pulse MIG-500RP 焊机型焊机。在 Q235 钢板堆焊 414L 不锈钢焊丝,焊接电流为 220 A,焊接电压为 28 V,焊接速度为 40 cm/min,堆焊搭接量为 6 mm。用此参数进行堆焊试验,飞溅较少,堆焊层无明显缺陷。

采用 ZEISS Axio Scope A1 光学显微镜观察堆焊层的组织形貌,采用 HV-1000Z 型显微硬度计测试显微硬度,采用 Phenom XL G2 台式扫描电镜分析堆焊层化学成分,所得结果如表1 所列。

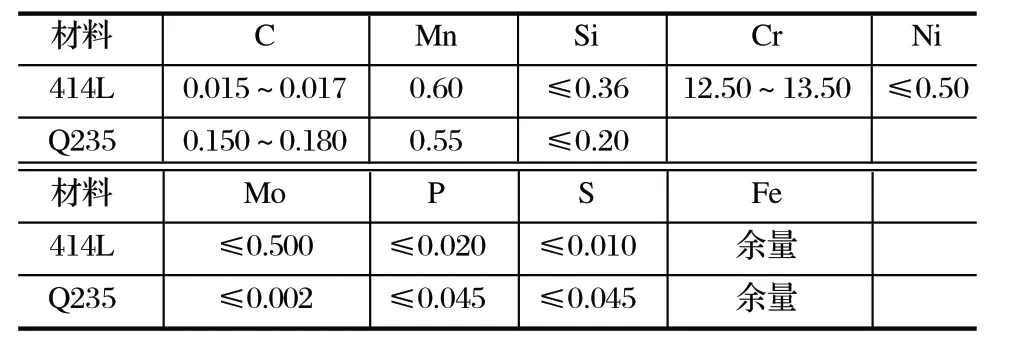

表1 414L、Q235 主要合金成分质量分数Tab.1 Mass fractions of main alloy components of 414L and Q235 %

2 试验结果及讨论

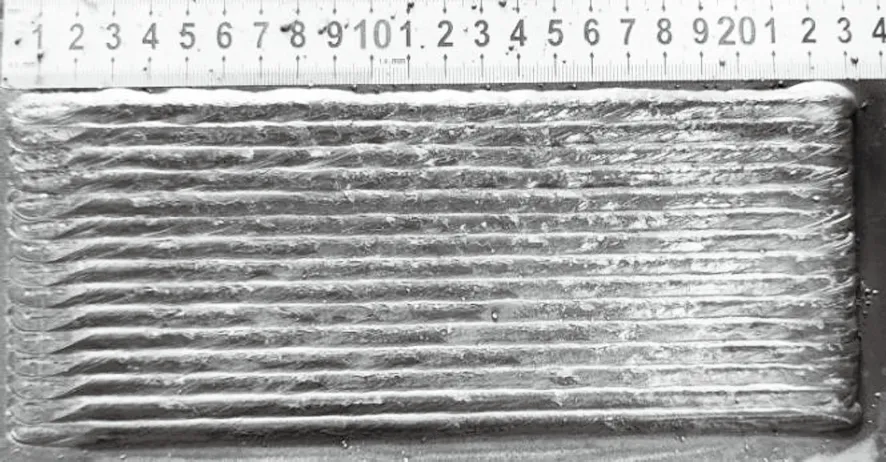

2.1 堆焊层宏观形貌

单层多道堆焊板宏观形貌如图1 所示。由图1可以看出,堆焊层表面宏观质量良好,堆焊层各道之间搭接良好,在各道之间未出现气孔、夹渣等宏观缺陷。多层堆焊板横截面如图2 所示。测量堆焊后的试样截面发现,堆焊层厚度基本一致,其厚度约为 2.5 mm。

图1 单层多道堆焊板Fig.1 Single-layer multi-pass surfacing plate

图2 多层堆焊板横截面Fig.2 Cross section of multi-layer surfacing plate

2.2 堆焊层显微组织

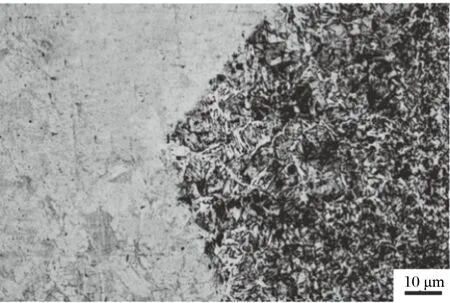

2.2.1 堆焊层的界面组织形貌

图3 所示为 Q235 和 414L 熔覆层之间熔合线附近微观形貌。金相试样包括基材和 414L 熔覆层共 7层。其中 Q235 基材与 414L 熔覆层的微观界面形成了一条弯曲的熔合线,没有观察到明显的焊接缺陷,说明 414L 熔覆层和 Q235 基材之间达到冶金结合,实现了原子间连接,熔覆质量良好。

图3 Q235 与 414L 熔覆层焊缝微观组织Fig.3 Microstructure of Q235 and 414L cladding layer welds

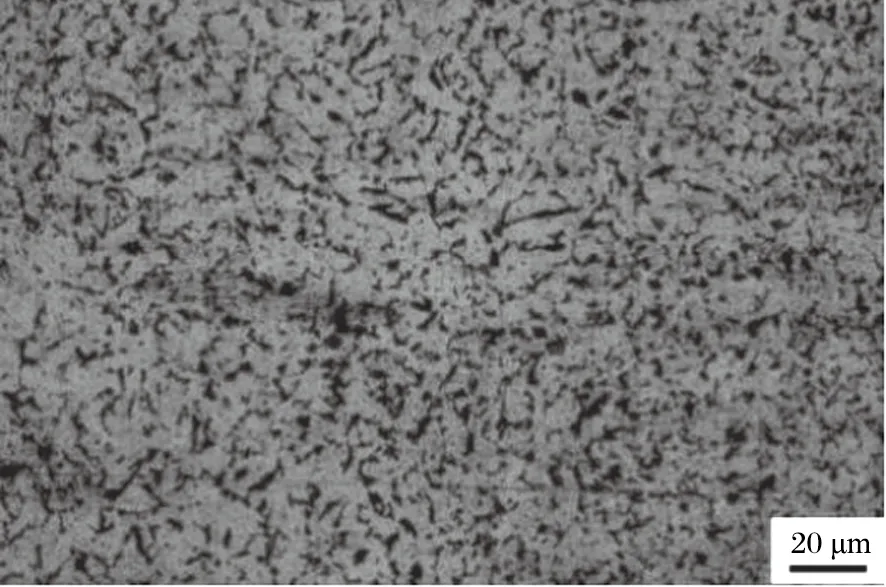

图4 所示为母材金相组织,图5 所示热影响区金相组织。从图4、5 可以看出,Q235 作为亚共析钢,组织主要由铁素体和珠光体组成,粒状珠光体弥散分布在比较粗大的铁素体晶粒中间。而热影响区组织[20]经历过回复 (新的无畸变晶粒出现之前所产生的亚结构和性能变化阶段)、再结晶 (出现无畸变等轴新晶粒逐步取代变形晶粒的过程) 和晶粒长大 (再结晶结束之后晶粒继续长大) 过程,得到尺寸较为稳定、无畸变的细等轴晶粒。

图4 母材金相组织Fig.4 Metallographic structure of base metal

图5 热影响区金相组织Fig.5 Metallographic structure of heat upper affected zone

2.2.2 堆焊层熔覆金属显微组织

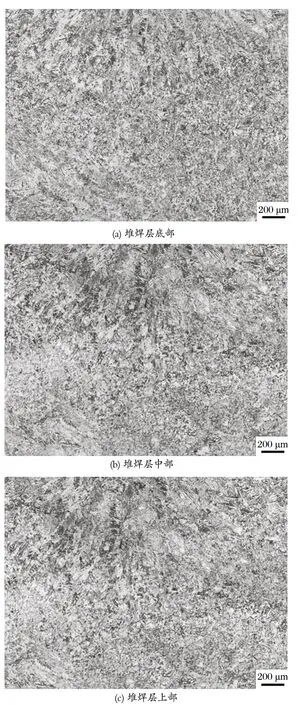

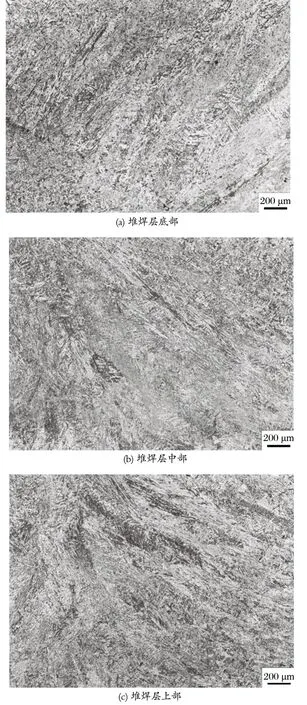

图6 所示为堆焊层不同区域显微组织形貌。图6(a)、6(b)、6(c) 分别为堆焊层底部 (距熔合线上方 2.5 mm 处)、堆焊层中部 (距熔合线上方 7.5 mm 处)、堆焊层上部 (距熔合线上方 12.5 mm 处) 的组织形貌。由图6 可以看出,不同区域显微组织均为板条马氏体+少量δ铁素体,并且可以看出堆焊层组织有明显的分层现象,下层组织明显比上层组织细化。产生这种现象的主要原因是发生了重热作用,导致晶粒细化。根据金相图的差异,可以将组织从上到下分为焊缝区、重熔区和回火区[14]。

图6 堆焊层不同区域显微组织Fig.6 Microstructure of different areas in surfacing layer

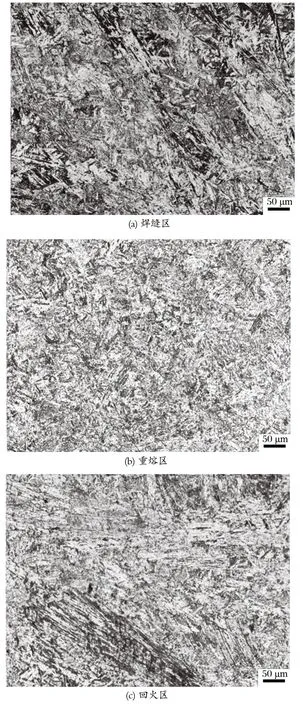

图7 所示为上层堆焊层熔覆金属组织形貌。焊缝区经历的焊接加热峰值温度超过了 Ac1。由于该材料的淬透性好,加热时淬火马氏体组织转变为奥氏体组织,并在冷却后又重新转变为淬火马氏体组织;重熔区靠近熔合线部分为过热区,作为前一层最上面的一部分,冷却速度最快,马氏体含量最高,此后的重熔过程,温度区间在正火区间,相当于进行了正火,组织得到细化;回火区由于经历了焊接热循环的回火作用,呈现为回火马氏体组织。其中焊缝区的板条马氏体具有明显的位相关系,而重熔区和回火区的板条马氏体没有明显的方向性。

图7 上层堆焊层熔覆金属显微组织Fig.7 Microstructure of cladding metal inupper surfacing layer

堆焊层焊缝区显微组织如图8 所示。由图8 可知,堆焊层不同位置的焊缝区均为粗大的马氏体板条,且板条马氏体呈现沿某方向生长,具有明显的位相关系。同时,碳化物的含量从底部向上层逐渐减少,这一方面是因为母材为 Q235,母材的稀释对堆焊层底层影响最大,之后逐层减弱;另一方面是因为堆焊层底部重热作用越明显,析出碳化物数量越多。

图8 堆焊层焊缝区显微组织Fig.8 Microstructure of weld area in surfacing layer

堆焊层重熔细晶区显微组织如图9 所示。由图9可知,堆焊层底部的淬火细晶区组织最细小,随着熔覆层厚度增加,组织逐渐粗大。这是因为多层多道焊会发生晶粒细化现象,在多层多道焊接过程中,下层焊道受到上层焊道的多次热循环作用的影响,发生重熔和重结晶,晶粒得到细化。

图9 堆焊层重熔细晶区显微组织Fig.9 Microstructure of remelted fine grain zone in surfacing layer

2.3 堆焊层化学成分分析

在堆焊层上,从熔合线向着堆焊层方向选取 6点,分别取每层焊道中间位置。采用扫描电镜附带的能谱仪对堆焊层的化学成分进行测量,结果如图10所示。通过测试不同局部区域的成分,得知整个堆焊层中主要元素为 Fe、Cr、C、Ni,且 Fe、Cr、Ni 3 种元素含量相对稳定。Fe 元素的含量为 80%~90%,Cr元素的含量为 11%~14%,Ni 元素含量为 3%~ 4%,而 C 元素含量呈逐渐下降趋势,并在距熔合线 10 mm处发生突变,趋近为 0。由此可以推测,在距熔合线10 mm 处,母材对熔覆层基本不产生稀释。

图10 化学成分点扫结果Fig.10 Chemical composition spot scanning results

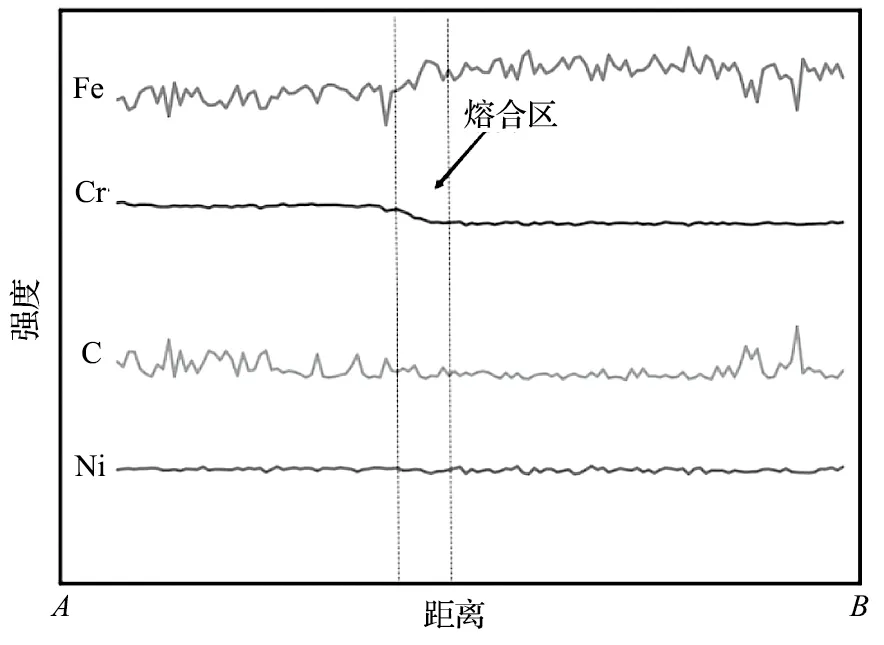

在熔合线附近,从堆焊层向 Q235 母材方向对Fe、Cr、C、Ni 4 种元素进行线扫描,宏观示意图如图11 所示,各元素扫描结果如图12 所示。由图12 可知,堆焊层中的 Fe、Cr、Ni 元素在堆焊层与母材熔合区上 (厚度约 10~15 µm) 发生了突变;其中 Ni、Cr 2种元素在界面熔合区快速下降,在母材中的含量趋近于 0;Fe 是 Q235 母材中的主要元素,在堆焊层到母材的熔合界面处显著增加;C 元素含量保持在 4%。

图11 化学成分线扫宏观示意Fig.11 Macro diagram of chemical composition line scanning

图12 化学成分线扫结果Fig.12 Line scanning result of chemical composition

2.4 堆焊层显微硬度

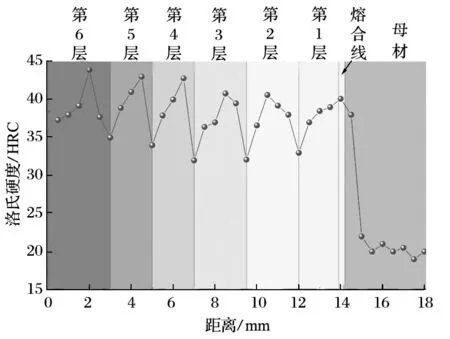

堆焊熔覆层的硬度是从堆焊熔覆层表层向母材的方向开始测试,每间隔 0.5 mm 取 1 组测试点,每 1 组测 5 个点,取其平均值,其硬度分布如图13所示。由图13 可知,每一层熔覆金属硬度值均呈先上升后下降的趋势,这是因为每一层从表层向下依次经过焊缝区、重熔区和回火区。焊缝区硬度约为36HRC,在重熔区先经历晶粒长大,硬度开始增大,随后发生细晶强化,硬度持续增大,最后经过回火区,得到回火马氏体,硬度下降,维持在 30HRC 左右。同时,随着堆焊层数的增加,每一层峰值温度也在增加,这是因为下层熔覆金属经历的焊接热循环次数更多,组织更细小。从母材到熔合区,硬度值突然增大,并在熔合区,硬度出现一个峰值 40HRC。由图13 可以看出,出现峰值的地方是晶粒非常细小的区域,这是由于细晶强化作用导致硬度提高。

图13 堆焊熔覆层的硬度分布Fig.13 Hardness distribution of surfacing cladding layer

3 结论

(1) 采用常规的 CO2气体保护焊技术,在 Q235 钢板上成功堆焊了 414L 不锈钢。选用的参数:焊接电流为 220 A,焊接电压为 28 V,焊接速度为 40 cm/min,堆焊搭接量为 6 mm。堆焊层成型美观、致密无缺陷,未出现焊瘤、气孔、裂纹等宏观缺陷。

(2) 熔覆金属组织均为板条马氏体;越靠近熔合线处,碳含量越高;下层熔覆金属组织更细小。

(3) 堆焊层主要元素为 Fe、Cr、C、Ni,母材对熔覆层的稀释逐层减弱,直到第 5 层,影响才几乎为 0。

(4) 通过对堆焊层和母材进行硬度测试,可以看出堆焊层硬度远高于母材,且每一层熔覆金属均会在重熔区出现峰值。