智能选矸机器人的研究与工程实践

2023-11-29晋纪岩赵珍超

晋纪岩,赵珍超

冀中能源峰峰集团有限公司新屯矿 河北邯郸 056200

国家煤矿安全监察局 2019 年第 1 号发布的《煤矿机器人重点研发目录》中,共列出五类 38种需要研发和推广的煤矿机械手,其中第 21 种是“选矸机械手”,其基本要求是:“研发运输过程中矸石及其他非煤杂物智能分拣机械手,具备目标破碎、自动识别、精确定位、快速选拣、分类投放等功能,实现煤矸高效分离”。众所周知,拣矸场所粉尘大、噪声大,员工劳动强度大。职工长期在恶劣的环境下工作,其身心健康受到严重的影响。基于此,亟需研制一套可实现煤矸智能识别、智能分拣的自动化设备。

智能选矸机器人系统采用 AI 卷积神经网络技术,用视觉对煤和矸石进行深度学习,利用大数据将煤或矸石的形状、大小、方位、速度等信息,通过数据接口传送至控制中心。控制中心发出动作指令后,选矸机器人通过x、y、z轴运动到达指定位置,利用机械手模拟人工抓取矸石,以提高生产效率,减少现场岗位人员。

笔者介绍了峰峰集团某矿智能选矸机器人应用现状,针对智能选矸机器人的识别系统、抓取系统等关键技术及其使用中出现的问题进行了研究与分析。

1 选矸机械手发展现状

在煤矿生产中,挑选矸石、提高煤质是煤矿生产的一个关键环节。国家煤矿安监局办公室 2019 年 7月 9 日发布的《国家煤矿安监局办公室关于开展煤矿安全生产先进适用技术装备遴选工作的通知》中,将“煤矿机器人”纳入了煤矿安全生产先进适用技术装备范围。这对解决选矸环境复杂、占用人员多、劳动强度大、安全性差等问题具有重要指导意义。

目前,国内大多数煤矿都有人工手选的生产环节。人工选矸工艺简单,但很难实现自动化。2010 年左右,国内一些研究单位设计了“射线识别+风吹选矸”的选矸模式。该技术利用煤和矸石对 X、γ 射线吸收率不同这一特性,建立起一种识别模型,对煤和矸石进行在线识别。但它对被测煤矸的厚度范围有一定限制,只能处理粒度小于 200 mm 的小型矸石块。由于其效率低、范围窄、故障率较高,目前已逐渐被淘汰[1]。

近几年,随着 AI 视频自动识别技术的高速发展,一些研究单位在此基础上逐步研发了智能选矸机器人。智能选矸机器人是基于机器视觉的智能煤矸识别技术,通过高速相机摄取的煤和矸石图像,对煤块和矸石的轮廓、灰度、纹理、反射光线、波长进行数据采集、标定入库,经过识别煤矸轮廓,对煤矸初筛和精筛分类。该技术配合神经网络技术深度学习,实现煤矸识别。识别后的矸石经过仿生机械手时,能够快速精准被抓取。此项技术能够解决“射线识别+风吹选矸”模式的弊端,大幅度提升选矸机械手的煤矸适用范围和效率。峰峰集团某矿根据矿井生产情况,结合选矸点的具体位置,安装了 4 套智能选矸机器人用于选矸工作。

2 智能选矸重点技术

当前,煤矿企业已经开始从粗放管理走向精细化管理。加强智能化装备的投入和使用,减员增效,是当前企业的战略目标。对智能选矸机器人来说,这是一个很大的发展机遇,它能够切实改善职工作业环境,降低劳动强度[2]。

2.1 技术基础

(1) 在不改变原带式输送机布局的情况下,加装控制系统装置满足识别和分拣的需求。此系统安装工作量少,可实现快速安装,节约工期。

(2) AI 视频视觉识别技术发展迅速,具有高分辨率和深度学习等优势,已广泛应用在许多领域。当前视觉识别技术已经达到或接近人工肉眼视觉水平。

(3) 执行装置的机械手,在构造和性能上兼有人工和机器的优点,既能像人手一样灵活,又可以重复同一动作,远远超过人手臂力。它可以从带式输送机上取下矸石,代替人工拣矸[3]。

(4) 机械手的行为均通过程序执行,主机系统具有计算、处理数据与信息的能力,能够实现比较复杂的动作。

综上所述,智能选矸机器人运用视觉识别技术、控制系统和机械手等关键技术,在理论上代替人工分选矸石是成熟的、可行的。

2.2 运行原理

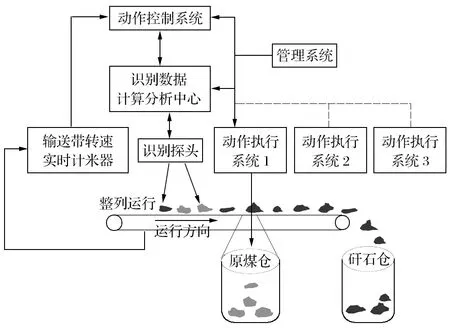

智能选矸机器人系统由整列装置、识别系统、执行装置、控制及管理系统等五部分组成。智能机械手集机械、自动控制、智能识别于一体,可实现煤矸分离功能,其原理流程如图1 所示。

图1 智能选矸系统流程Fig.1 Intelligent gangue selection system process

2.3 AI 视频煤矸识别技术

随着高清摄像技术的发展,视频图像识别技术已被广泛应用到各个行业。煤矸识别是基于机器视觉的AI 识别技术,通过将煤块和矸石的各种参数采集入库,经过神经网络技术深度学习,从而具有煤与矸高效识别的一种方式[4]。

2.3.1 煤矸识别原理

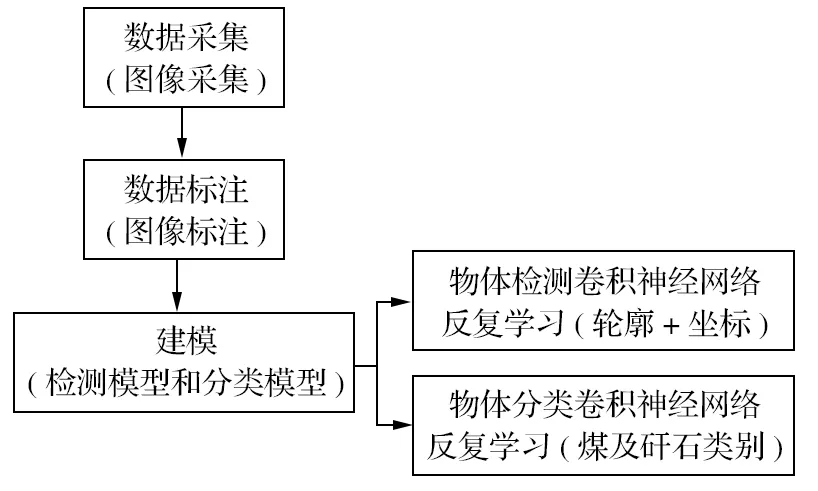

AI 煤矸识别装置工作原理如图2 所示。与传统煤矸识别技术中的 X、γ 射线识别法相比,AI 视频识别具有智能化程度高、识别效率高等优势。AI 视频识别系统通过高速相机摄取,对煤块的表面特征进行数据采集、建模、存库等一系列的流程,经过图片分析识别煤矸轮廓和特性进行煤矸初筛和精筛分类。该技术充分采用神经网络技术深度学习后,能够实现煤矸识别。现场测试时,AI 视频识别率可达到 98%。

图2 AI 识别装置工作原理Fig.2 Working principle of AI identification device

煤矸识别包括目标检测网络 YOLOv2 以及两级分类网络 AlexNet,前者用于煤矸轮廓的识别;后者作为初筛分类器和精筛分类器,进行煤矸筛选。人工智能 (AI) 是研究、开发用于模拟、延伸和扩展人的智能方法及技术系统的一门科学。高速相机模拟人眼发现煤矸,程序延伸人脑识别煤矸,抓手扩展人的肢体做出相应的动作[5]。

2.3.2 煤矸智能识别算法

在机器学习中,卷积神经网络是一种深度前馈人工神经网络。卷积神经网络的核心是特征学习,旨在通过分层网络获取分层次的特征信息。其基本结构包括两层,其一为特征提取层,其二是特征映射层。煤矸识别算法流程如图3 所示。

图3 煤矸智能识别算法流程Fig.3 Intelligent coal gangue identification algorithm process

2.3.2.1 煤矸轮廓识别

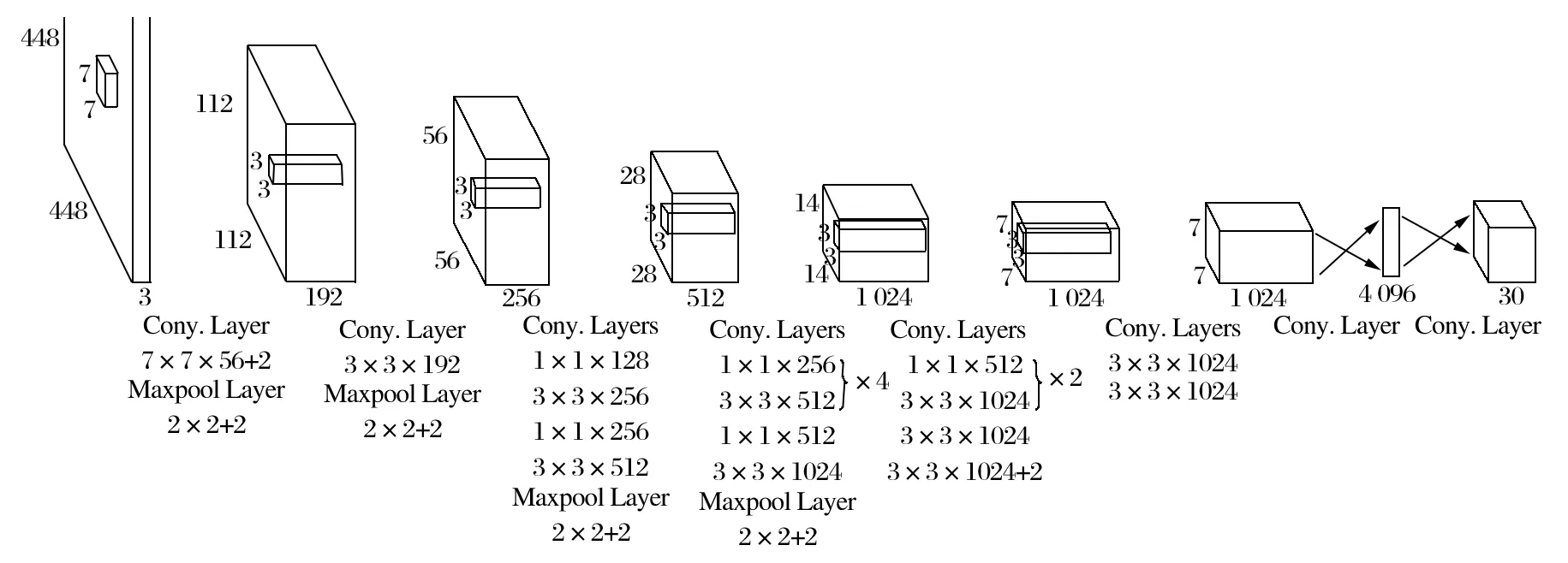

YOLOv2 是比较稳定的目标检测网络之一,采用神经网络结构,有 32 层。第 23 层上面是 Darknet-19网络,后面是添加的检测网络。

YOLOv2 网络结构比较常规,包含一些卷积和最大池化;其中有一些 1×1 卷积,采用 GoogLeNet一些微观的结构,如图4 所示。需要留意的是,第25 层和 28 层有一个 route,route 层的作用是进行层的合并。第 28 层的 route 是 27 和 24,即把 27 层和24 层合并到一起输出到下一层。30 层输出的大小是13×13,是指把图片通过卷积或池化,最后缩小到一个 13×13 大小的格;每一个格子的输出参数都是125,最后输出的参数一共是 13×13×125。

图4 YOLOv2 网络Fig.4 YOLOv2 network

2.3.2.2 煤矸筛选

煤矸识别基于 AlexNet 神经网络,其结构如图5所示。采用两级 AlexNet 分类器,第一级用于按照表面反射光亮度初步筛除矸石,第二级按照表面纹理精细地筛除矸石,从而实现 85% 的筛选精确率。

与之前的神经网络相比,AlexNet 神经网络具有以下改进:

(1) 数据增广 (Data Augmentation 增强) 常用的数据增强的方法有水平翻转、随机裁剪、平移变换、颜色、光照、对比度变换。

(2) Dropout 可有效防止过拟合。

(3) ReLU 激活函数 用 ReLU 代替了传统的 S或者 T 激活函数。

(4) 局部响应归一化 (Local Response Normalization,LRN) 参考了生物学上神经网络的侧抑制功能,做了临近数据归一化,来提高模型的泛化能力,但这一功能的作用有争议。

(6) 重叠池化 (Overlapping Pooling) 重叠池化减少了系统的过拟合,分别将 top-5 和 top-1 的错误率减少了 0.4% 和 0.3%。

(6) 多 GPU 并行训练 AlexNet 将网络分成了上下两部分,两部分的结构完全一致,这两部分由两块不同的 GPU 来训练,提高了训练速度。

2.4 运动控制算法

当煤矸识别系统有任务通过以太网传输时,处于空闲状态的机械手面对任务排队领取抓取任务,然后去完成抓取任务。处于工作状态或发生故障的机械手,不参与任务排队。机械手完成工作任务后,处于空闲状态,重新参与任务排队。每个机械手开始首次任务前,先回 0,再针对物体位置同时运行x轴、y轴;到达物体位置后,运行z轴,完成抓取;再运行z轴、x轴,完成释放操作。重复上述动作,反复完成抓取、释放物体的运动[6]。

控制系统人机界面 (见图6) 显示各选煤线的所有机械人的工作状态,点击选煤线下相应编号的机械人,即可显示此机械人的实时视频信息和具体应用情况。

图6 机械手控制系统人机显示界面Fig.6 Man-machine display interface of mechanical arm control system

3 选矸机器人系统构成

智能选矸机器人应用系统主要由智能识别系统、控制应用系统、机械手执行系统等构成。

3.1 AI 专用识别箱

智能煤矸分选机器人 AI 专用识别箱内部包含高速防爆相机、高亮度平面光源以及各种滑动机构。其主要功能是通过高速摄像头,对运输的煤矸进行动态识别,判断出矸石的图像及位置坐标,为机械手抓取提供数据[7]。图7 所示为选矸系统深度学习建模后识别的动态截图,标定值 0.7~1.0 为煤。

图7 深度学习建模后的识别过程Fig.7 Identification process after deep learning modeling

3.2 控制应用系统

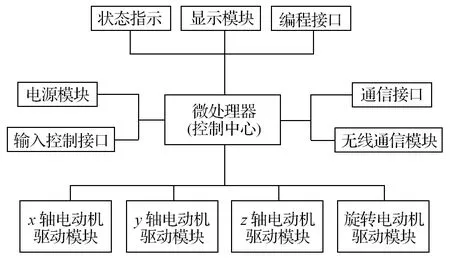

控制系统主要由控制箱、分控箱等组成,主要功能是将识别装置传送来的数据进行识别、处理,从而控制执行机构,如图8 所示。其中主控制箱为机器人运动专用控制,内部包含隔离变压器、工控机、识别显示界面、人机界面、CPU、I/O 模块等,具有远程监测、监控、数据分析等功能;分控制箱内部包含滤波器、伺服驱动、24 V 开关电源、编码器模块、I/O模块等。

图8 控制系统工作原理Fig.8 Working principle of control system

3.3 分选机械手执行系统

煤矸分选机械手执行系统由支撑龙门架、运行轨道、机械抓手等组成,以完成煤矸分拣。

3.3.1 支撑龙门架

支撑龙门架采用矩形方钢制作,主要有横梁、立柱、底盘、支撑梁等构件组成,采用焊接或预制方式固定于现场,给运动系统以支撑保障。

3.3.2 智能选矸机器人动作模组

机械手模组由抓紧气缸、抓手机构、抓手等组成。由于所抓取物品形状为非规则,抓手采用两爪设计。闭合与释放采用气缸动力,以达到最合适的抓取状态。

机械手包括夹持机构、动力组件,其中夹持机构包括固定部、活动部和夹持组件。固定部上设置有用于驱使夹持组件夹紧与松开的驱动杆组,驱动杆组由两个对称设置于固定部左右两侧的驱动杆组成[8]。机械手的动作模组系统分别如图9、10 所示。

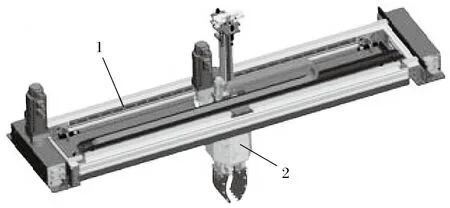

图9 y/ z 轴动作系统Fig.9 Action system of y/z axis

图10 x/ y/ z 轴动作系统Fig.10 Action system of x/ y/z axis

夹持组件位于驱动杆组的下方,包括两个对称设置于活动部左右两侧的夹持单元。驱动杆的一端与固定部转动连接,另一端与夹持单元转动连接。夹持单元与驱动杆一一对应,与活动部转动连接。机械手结构简单,操作灵活,夹持力大。机械手通过动作组件驱动活动部相对于固定部滑动,再由设置于固定部上的驱动杆组驱使夹持组件完成夹持物体的动作。利用该机械手可以夹持、抓取圆柱形、长方体形等规则物体。夹持动作通过运动控制器进行控制,并驱动气缸。夹持组件包含设置有锯齿结构的夹片,这让机械手还可以夹持不规则的物体,使得机械手的动作更加灵活和实用。

智能选矸机器人动作模组中,y/ z轴动作系统适合 1 号、2 号抓手,适合小块状物体的抓取,不需要进行跟随,减少空间,提升效率;x/ y/ z轴动作系统适合 3 号、4 号抓手,适合较大块状物体的抓取,增加x轴进行跟随,减少碰撞,提升抓取准确率[9]。机械手模组的主要参数如表1 所列。

表1 机械手模组的主要参数Tab.1 Main parameters of mechanical arm module

4 应用效果及问题改进

4.1 应用效果

峰峰集团某矿矿井设计规模为 1.2 Mt/a,总矸石量约占总开采量的 8%~10%。原煤进入筛分车间通过分级振动筛 (孔为 150 mm),+150 mm 煤矸流入手选带式输送机供手工挑选。结合矿井生产情况,在筛分系统的手选带式输送机上布置了 4 套智能煤矸分选机器人,代替原有 8 个选矸工,实现了拣矸工艺的智能化。

智能选矸机器人自应用以来,选矸效率得到大幅提升。现阶段,选矸机械手系统能够完成煤矸分选任务,工作效率在 85%~92%,且误差较小。智能选矸机器人替代人工选矸具有广阔应用前景[10]。

4.2 存在问题和改进措施

(1) 机械手脱矸问题突出 机械手模拟人机工程学的关节来抓取矸石,其材质以不锈钢和合金钢为主。矸石具有硬度大、形状不规则、尖锐部位多等特征,在抓取过程中,掉矸问题较为频繁[11]。基于此,对机械手外形材质进行改造。将机械手内侧接触关节喷涂覆盖软聚氯乙烯等材质,以增加机械手的握紧力,实现矸石与机械手弹性接触,降低脱矸的概率。

(2) 选矸速度未实现动态调速 工作面出现断层,以及在初、终开采时受地质条件、施工工艺等因素的影响,造成矿井原煤含矸率发生较为显著的变化。一般机械手为 4 个,其中 2 个机械手挑选大矸石,2 个机械手挑选小矸石。在含矸情况变化时,4个机械手无法满足挑矸工作量的需求。

根据矿井情况,且受现场安装位置所限,增加机械手的方案即不经济又不现实,只能采取以“机械手选矸为主,辅助人工分选”的临时措施。既在遇到临时断层,或者采煤工作面处在初采或终采等特殊时间段时,煤质管理部门提前通报选矸单位,通知生产单位在关键时间段增加操作人员,在机选的收尾后进行二次挑选,最大程度减少机选的漏砟问题,提高煤质。

针对机械手抓取速度不能动态调整的问题,提出了以“快、准、狠”为原则[12],最大程度上提高抓取速度的方案。一是将机器人运动速度适当提高10%,以增加抓取量;二是增加对机械手的检修频次和效率,尤其是在内侧抓握处喷附涂层,降低事故率;二是在矸石量较大时,进行报警、提醒等措施,实现根据矸石含量的变化而自动调整分选速度的智能化模式。矸石含量较大状态报警系统,可以通过集控室呼唤、提示等形式,通过调度室对井下采煤速度、原煤运输、选矸分选等多环节进行调节,适当降低产量,达到最大配合程度,实现经济效益最优化。

(3) 关节易堵致使动作不灵活 机械手抓手模仿人手功能而设计,因此关节较多。控制关节的管路复杂,对防尘要求十分苛刻。从现场应用情况来看,关节活动不灵活、不动作,致使选矸效率变低。目前供风压力为 0.3 MPa,压力偏低,需要进一步调高风压以确保供风管路畅通,避免或减少管路堵塞问题,降低抓手发生动作不灵活的概率。

(4) 生产变量模式下应急对策少 计算机对矸石进行数据识别后,对机械手任务进行分工和排序。正常情况下,固定机械手 (1、2 号) 负责挑选小块矸石,移动式机械手 (3、4 号) 挑选较大矸石[13]。含矸率在设计范围时,问题体现不出来。当矸石量突增、突减时,依照现有模式不能完全适应工作状态,这就暴露出应急模式少的问题,这也是排序任务存在的一个缺陷。建议在现有排序的基础上,利用仿生原理模以“人脑变通”的原则,尽可能考虑经济、安全、效率等因素,来实现变通“思维式”的选矸模式。

5 结论

智能机械手通过模拟人的思维,实现“看、想、动”的思维逻辑,将 AI 识别技术应用在煤矸分离系统中,解决了煤矸分离难、效率低等问题,大幅度提升智能化选矸水平。

(1) 使用智能选矸机器人系统后,大大改善了选矸工人的工作环境,减轻职工劳动强度,减少职业病的发生。

(2) 降低生产成本,实现减员增效。智能化煤矸自动分选机械手替代人工选矸后,减少 12 个定员岗位工作。

(3) 降低含矸率,提高经济效益。使用智能选矸机器人后,含矸率一般控制在 1.5%~3.0%,吨煤块价格提高约 15%~23%。

(4) 通过现场应用改进,极大降低了事故率,达到高效运行的目的。