半自磨机生产及其衬板检修的一点思考

2019-07-16赵高峰常艳兵

赵高峰, 常艳兵

(河南豫光金铅股份有限公司, 河南 济源 459000)

0 前言

某公司渣选矿工段日处理熔炼渣约1 200 t,由中国恩菲工程技术有限公司设计,采用“渣缓冷+一段粗碎+半自磨+两段球磨+两段浮选+浓缩+过滤脱水”工艺[1]。该工段于2013年8月开始土建施工,12月开始设备安装,2014年5月调试并投入生产。其中半自磨机为中信重工产品,型号为Φ4.8 m×4.5 m。

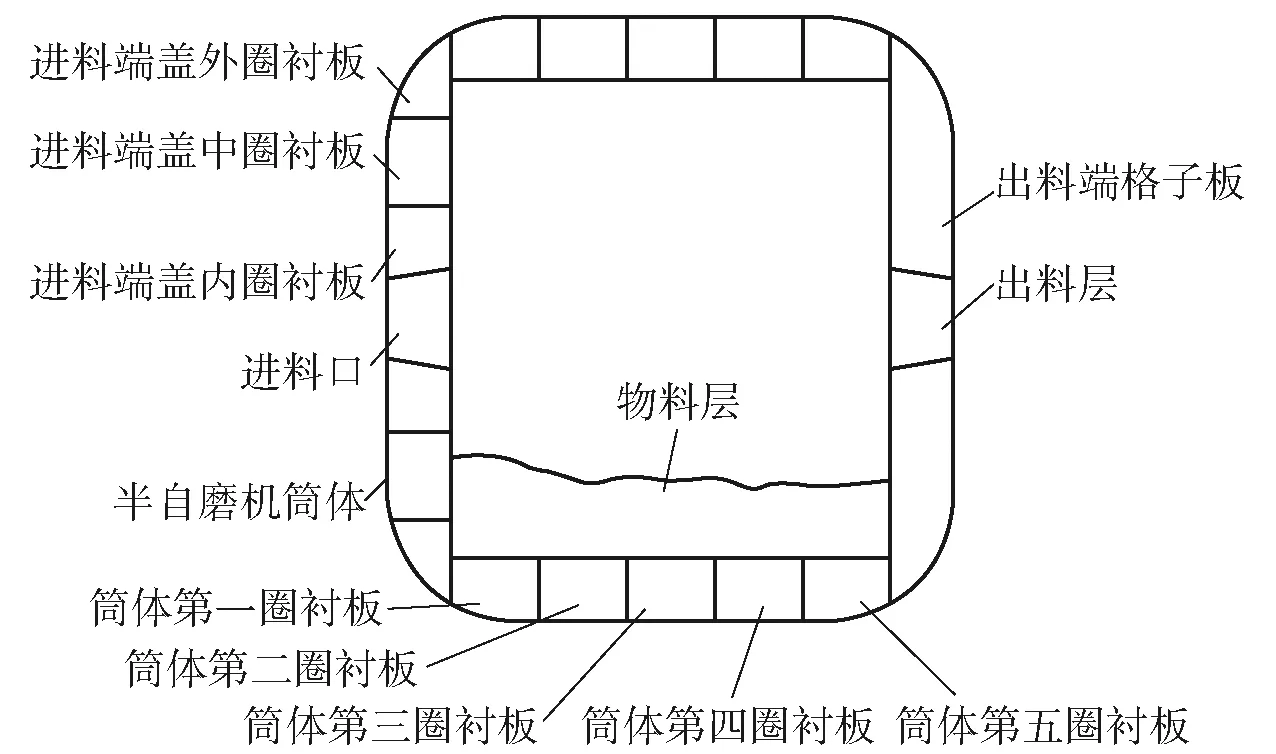

1 自磨机衬板分布

由图1可以看出,半自磨机的衬板主要分为进料端盖衬板、筒体衬板和出料端格子板三部分。其中进料端盖衬板又分为内圈衬板、中圈衬板和外圈衬板,筒体衬板从进料口到出料口依次布置,共五圈。新安装衬板如图2所示。

图1 半自磨机筒体衬板分布示意图

图2 半自磨机筒体新安装衬板

2 半自磨机的检修

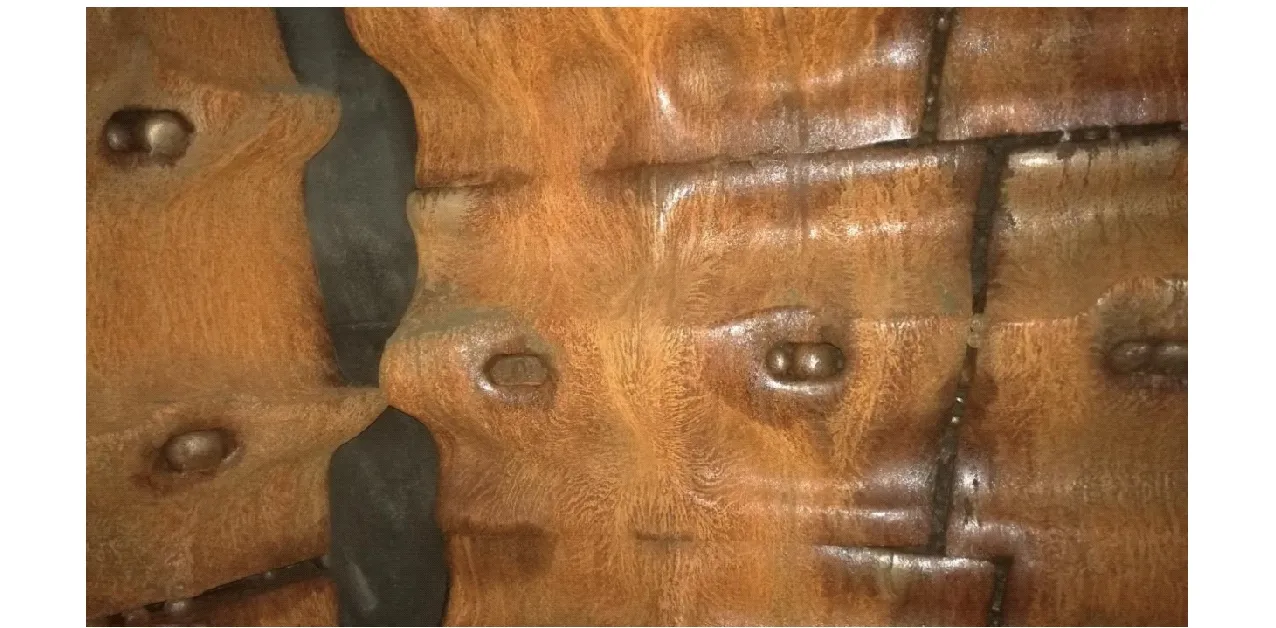

渣选矿系统运行至2014年12月时,半自磨机筒体第一圈螺丝开始出现漏浆的现象,后通过紧固螺栓的方式进行简单维护,漏浆问题并未解决,且出现了螺栓转轴的问题,停车检查发现筒体第一圈衬板已经全部断裂,决定更换半自磨机衬板。磨损后的衬板如图3所示,由图可见,衬板的提升条已经磨损殆尽,失去提升功能,衬板固定螺栓头已经露出,失去固定功能,若是不能尽快更换,在衬板脱落后将开始磨损磨机筒体。半自磨机衬板更换操作及作业时间如表1所示。

表1 半自磨机衬板更换操作及作业时间表

图3 半自磨筒体磨损过的衬板

整个检修过程共用了18天,由于公司渣堆存场地有限(只能堆存10天的熔炼渣),其余8天产出的约9 600 t熔炼渣只能外运,在倒运过程中产生大量粉尘,污染环境,损失金属量,且产生了大量运费。

3 衬板磨损及更换的思考

对磨损的各衬板进行了检查,发现各部位衬板的磨损情况各有不同:进料端盖内圈衬板磨损较少,提升条保持完好;进料端盖中圈衬板和外圈衬板磨损较严重,由原100 mm厚磨损至40 mm;筒体衬板原厚度为100 mm,前两圈磨损最为严重,大部分剩余约30 mm,磨损最严重的部分仅剩余约5 mm;筒体衬板后三圈磨损相对较少,基本剩余约60 mm厚。根据物料在半自磨机内的堆积状况分析,大块物料进入筒体后首先依次碰撞进料端盖中圈衬板→进料端盖外圈衬板→筒体第一圈衬板→筒体第二圈衬板,经过碰撞后,物料块度逐渐变小,再与筒体后面的衬板接触,从而导致了不同部位衬板的磨损情况不一致。

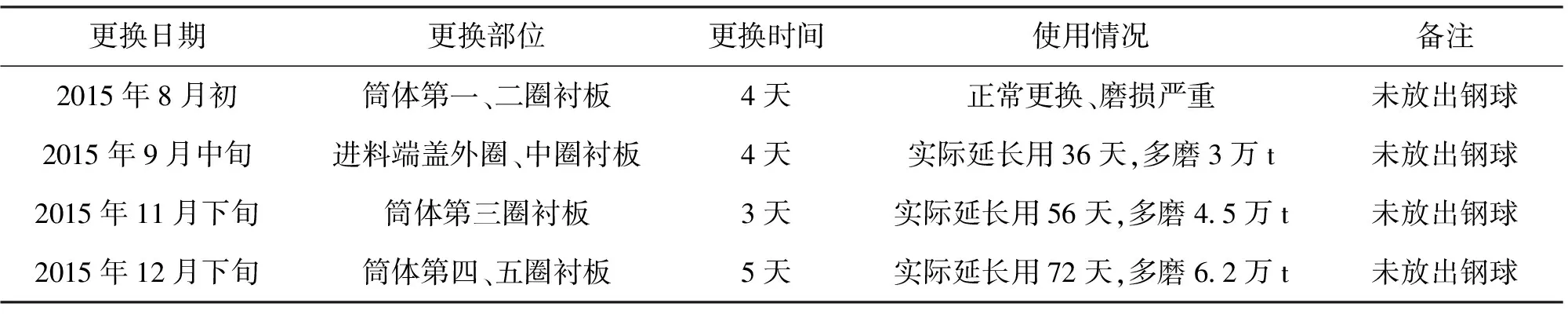

根据上述衬板磨损的实际情况,可通过分批更换衬板的方法既能维持正常生产,又延长了部分衬板的使用时间,降低了生产费用,且不存在堆存物料外运的情况。根据此想法,在后续生产过程中衬板的更换操作如表2所示。

表2 分批更换衬板操作

4 问题及处理办法

(1)更换进料端盖衬板内圈,因进料衬圈磨损,新换内圈衬板高于衬圈,带来进料不畅,堵塞进料口。解决办法:把进料内衬高出衬板部分用气割削平,保证进料畅通。

(2)更换后2/3圈衬板高低落差对衬板影响;分批更换衬板后,新旧衬板厚度落差大60 mm以上;实践证明钢球冲击对旧衬板基本无影响。

(3)进料端衬板和格子板更换问题:

进料端衬板和出料端格子板更换后,提升条高度明显抬高,提升钢球对相邻筒体衬板造成巨大冲击,会加快相邻筒体衬板的磨损。使用该方法更换衬板以来,端衬板的更换会降低相邻筒体衬板使用寿命,为提高筒体使用寿命,在后期更换进出料端衬板时,同步更换相邻筒体衬板,其中进料端衬板外圈和第一圈筒体衬板时同步更换,效果明显。

5 分批更换衬板产生的效益

实行根据磨损情况分批更换衬板的操作后,不仅避免了倒运物料产生的环境污染,而且给企业带来了不小的经济效益。

(1)筒体后三圈衬板延长使用时间每年可节约成本约为30万元;

(2)每年节省物料周转费用:9 600 t×4.5元/t(实际运费)×2(运入运出)=8.64万元;

(3)每年减少物料损失费用:9 600 t×1%(损失百分比)×4%(物料含铜)×43 000元/t(铜价)=16.51万元。

综上所述,每年节省的总经济效益为30+8.64+16.51=55.15万元。

6 结论

根据半自磨机不同部位衬板在生产过程中存在磨损不均的实际情况,分批对衬板进行更换,既解决了因长时间停机大量积压物料带来的环境污染和物料损失的问题,又减少了备件浪费,降低了生产成本。实际生产证明此方案可行,值得推广。