二氧化碳压缩机增速箱异常跳车原因分析及对策

2023-11-29曾立林

曾立林

(云南大为制氨有限公司 设备技术部,云南 曲靖 657800)

1 概述

1.1 设备概述

甲醇装置二氧化碳压缩机是将二氧化碳解吸塔顶部出来的二氧化碳压缩到 8.2 MPa 后,送入后续系统工段的主要设备。该压缩机由沈阳透平机械股份有限公司生产,型号为2MCL527+2BCL355,是两缸四段多级离心式压缩机,一段和二段构成低压缸,三段和四段构成高压缸,低压缸与高压缸之间通过增速箱进行连接。增速齿轮箱采用水平布置,低速轴通过联轴器与压缩机低压缸联结,高速轴通过联轴器与压缩机高压缸联结。压缩机由汽轮机驱动,整台机组分为双层布置,主机布置在二楼,辅机布置在一楼。

图1 压缩机机组结构

1.2 故障简述

2019年9月26日,甲醇装置消缺检修完毕后进入装置开车阶段。 06∶30,甲醇装置二氧化碳压缩机开始启动,转速 1000 r/min,运行时间 50 min,期间各参数正常。07∶19,通过ITCC控制系统开始升速,07∶27,转速升至 4987 r/min 时,增速箱低速轴振动点JC_30VI3035X与JC_30VI3035Y的振动发生异常突变(见图2),由 11 μm 迅速增长到 100 μm,并造成机组联锁跳车。

2 原因分析

该机组增速箱最近一次的大修是2018年4月,之后经过多次开、停车,运行中各测点的轴振动、温度、轴位移等参数均在报警值内。本次开车过程中的振动达到联锁值100μm,属于异常状态。根据现场掌握情况,本文进行了原因分析排查。

2.1 径向轴承间隙变化分析

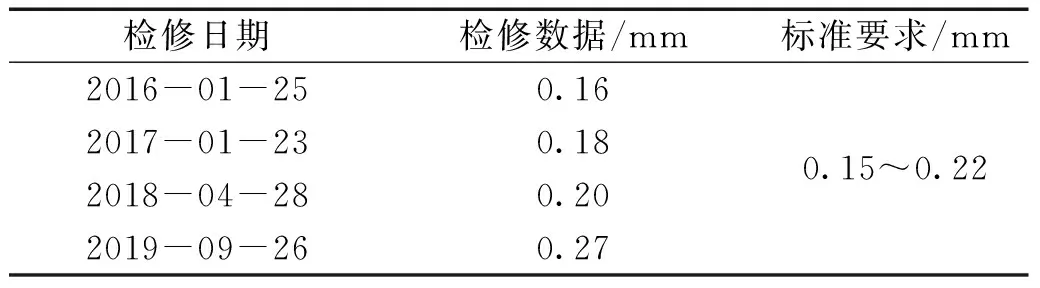

2.1.1 检修装配数据对比

增速箱低速轴支撑轴承为水平剖分式四油楔圆瓦轴承,属动压滑动轴承[1]。该增速箱低速轴驱动端支撑轴承直径间隙设计要求与实际检修装配数据如表1。由表1看出,随着机组运行时间的增加,低速轴驱动端支撑轴承直径间隙也在逐渐变大(因在设计范围内,未进行轴承更换),同时,该机组因各种原因多次开、停车,如2018年4月大修后至2019年9月期间,启、停机共计12次。由于多次启、停,轴承支撑系统出现磨损,也是造成轴承直径间隙增大的原因之一。

表1 低速轴驱动端检修装配数据

2.1.2 轴中心平均位置变化

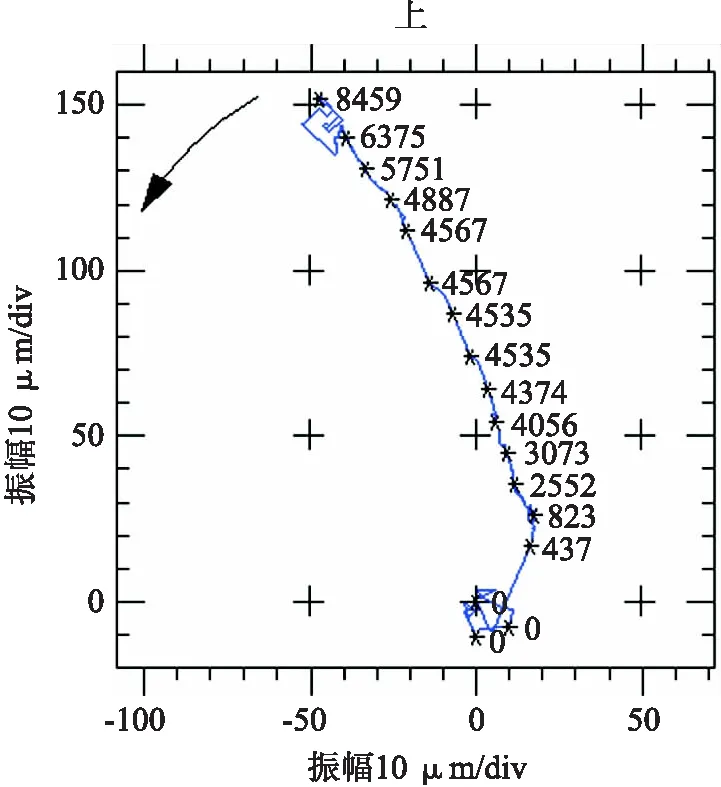

2018年4月大修后,开车过程中低速轴轴中心平均位置变化见图3。

图3 低速轴轴中心平均位置变化 (单位:10 μm/格)

由图3可知,开车阶段至机组运行稳定过程中,轴心垂直方向的最大位移量在 170 μm 左右,水平最大位移量在 80 μm 左右。该转子轴颈在垂直方向已接近轴承瓦块上缘,可能导致振动的恶化。

2.1.3 静电腐蚀

该机组长期存在较高轴电压,在汽轮机转子前轴径位置安装有简易临时接地放电装置,并定期进行电压测量与维护[2]。轴电压监测数据见表2。

表2 轴电压监测数据

2019年9月26日,检查轴承轴瓦与转子轴径时,均出现不同程度的磨损,轴颈表面光洁度下降,出现磨砂状磨痕,伴有可见腐蚀麻点,轴颈直径尺寸减少 0.01 mm。同样,轴瓦表面光洁度下降,两侧边缘部位出现腐蚀状麻点,轴瓦直径尺寸变大。根据轴电压监测数据以及轴颈、轴瓦检查情况,机组产生了静电腐蚀,致使轴承加剧磨损,直径间隙变大。

2.2 轴承安装状态

该增速箱低速轴径向轴承为四油楔圆瓦轴承,设计轴承油楔进油方向与旋转方向相同(见图4a)。正常情况下,转子运行中润滑油从油楔进入轴颈与轴瓦之间缝隙,形成动压油膜,靠油膜力支撑转子正常运行。若在安装反向的情况下,轴瓦设计的油楔进油变为出油口,出油口变为进油口,进油间隙相对减小,运行中造成进油量不足,油膜便会形成不好,进而油膜承载力降低,造成轴颈与轴瓦接触性摩擦[3]。

a.设计安装方向 b.实际安装方向图4 转子与轴瓦运行示意

本次检修发现,低速轴驱动端径向轴承原始安装方向与设计方向相反(见图4b),即轴承油楔进油方向与转子旋转方向相反。这很有可能造成运行中轴承润滑油进油量不足、油膜形成不好、承载力降低、轴颈与轴瓦接触摩擦。尤其经过多次的启、停车过程,更易发生磨损,轴承间隙便会随之变大。同时,运行产生的热量无法及时通过润滑油带走,形成积碳。

2.3 润滑油影响

润滑油温度、压力、油品质量对机组的正常运行有很大的影响。检查润滑油温度、压力,未发现异常变化。同时,对润滑油油品进行取样分析,分析结果见表3。

表3 润滑油取样分析结果

由表3可知,各项分析指标均在范围内,但酸值与月初比较略有升高。在线排油3桶,并补充4桶新油。机械杂质分析无,现场也未检查到可见机械杂质,可排除机械杂质进入引起的轴瓦异常磨损。

2.4 频谱分析

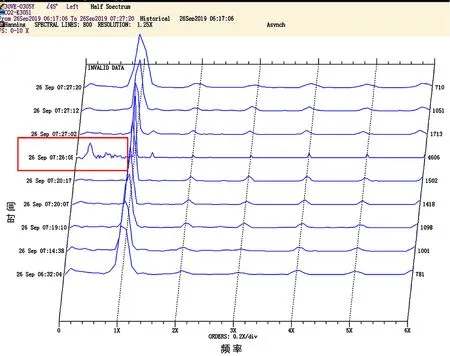

查看开车System1状态监测发现,在以往开车升速阶段,多次出现0.49倍转速频率分量,并且幅值较大;随着转速的继续增加,0.49倍频率分量逐渐消失。本次开车在转速 4600 r/min 时出现油膜涡动特征频率(见图5)。

图5 油膜涡动特征频率(2019-09-26)

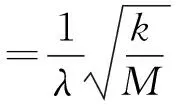

该增速箱低速轴径向轴承为剖分式四油楔圆瓦轴承,相对于可倾瓦轴承而言,其稳定性较差。同时,分析认为,由于轴承间隙增大及轴瓦原始安装错误的共同作用,轴承支撑刚度降低,失稳转速阈值降低,因此,该轴承的稳定性进一步降低,在启机时发生了涡动现象。失稳转速阈值计算公式[4]如下:

式中:Ω阈为失稳转速阈值,rad/s;λ为流体平均速比,常数;k为转子系统组合刚度,N/m;M为转子质量,kg。

2.5 原因总结

综合以上分析,造成二氧化碳压缩机开车阶段异常跳车的原因主要有以下两种:

1)主要原因是轴瓦稳定性差,启机过程中转子失稳发生油膜涡动,轴振幅不断增大最终导致跳车。

2)次要原因:①因多次启、停机及电腐蚀造成轴瓦间隙超差;②低速轴驱动端轴承原始安装方向错误,造成轴承工作面润滑油进油量不足,油膜形成不好,承载力不足,振动增大。

3 处理措施

根据上述分析,要解决开车过程中增速箱机组出现异常情况,需从提高轴承运行状态稳定性出发,提出以下对策:

1)将低速轴四油楔轴承原设计直径间隙0.15~0.22 mm,调整为0.14~0.20 mm(本次更换新轴承轴瓦直径间隙 0.16 mm),抑制油膜涡动的产生。同时,在检修过程中,对于超差轴瓦及达到间隙上限轴承应及时更换。

2)油膜涡动对轴承润滑油温度变化比较敏感,降低润滑油温度可以有效的抑制油膜涡动。在开车阶段,增速箱及机组各缸体振动较低的条件下,可适当降低润滑油油温,改变润滑油粘度,抑制油膜涡动的产生。

3)将低速轴径向轴承安装方向重新调整,转子旋转方向与油楔进油方向同向,并同时对检修规程以及标准化作业指导书进行修订[5-6]。

4 结束语

在更换调整增速箱低速轴轴承后,机组转子振动、温度各项参数正常,机组运行稳定。二氧化碳压缩机的开、停车是一个很关键的过程,需要通过状态监测系统密切关注机组开、停车的运行状况,对早期故障及早诊断分析,避免故障进一步恶化,造成严重后果。同时,严格按照检修规程及标准化作业指导书进行机组的检修,严格控制检修质量。