某低速机主轴瓦连接螺栓预紧力计算

2020-09-12董晶瑾屠丹红

王 奎,董晶瑾,屠丹红

(中船动力研究院有限公司,上海 200129)

0 引 言

低速柴油机主轴承轴瓦分为上、下2 片,2 片轴瓦与轴承孔之间存在过盈设计,安装过程中通过主轴承盖与轴承座连接螺栓压紧固定,压紧之后使轴瓦与配合孔之间存在一定的径向压力(称为背压),保证轴承运行过程中,轴瓦与轴承孔紧密贴合。轴瓦与轴承座孔之间的背压不宜过小,过小会导致瓦背与轴承座孔表面在曲轴高速旋转情况下和动载荷作用下产生周向高频微幅,即“微动磨损”现象[1-2]。轴瓦与轴承座孔之间的背压不宜过大,过大会导致瓦背的材料因屈服而产生塑性变形和弹性失效,同样会使轴瓦因松动而破坏[3-4]。因此,设计合适的主轴承盖连接螺栓的预紧力至关重要[5]。

以往很少对柴油机主轴瓦连接螺栓预紧力进行设计计算,大多根据经验选取。本文以某型低速柴油机主轴瓦组件为研究对象,通过理论计算和数值仿真模拟分析轴瓦刚度、轴瓦公差和轴瓦凸出量与所产生的切向力之间的关系。通过对这2种计算方法进行对比分析,得到主轴承轴瓦安装所需的螺栓预紧力,为合理设计主轴承轴瓦安装连接螺栓的预紧力提供参考。

1 主轴承盖连接螺栓预紧力理论计算

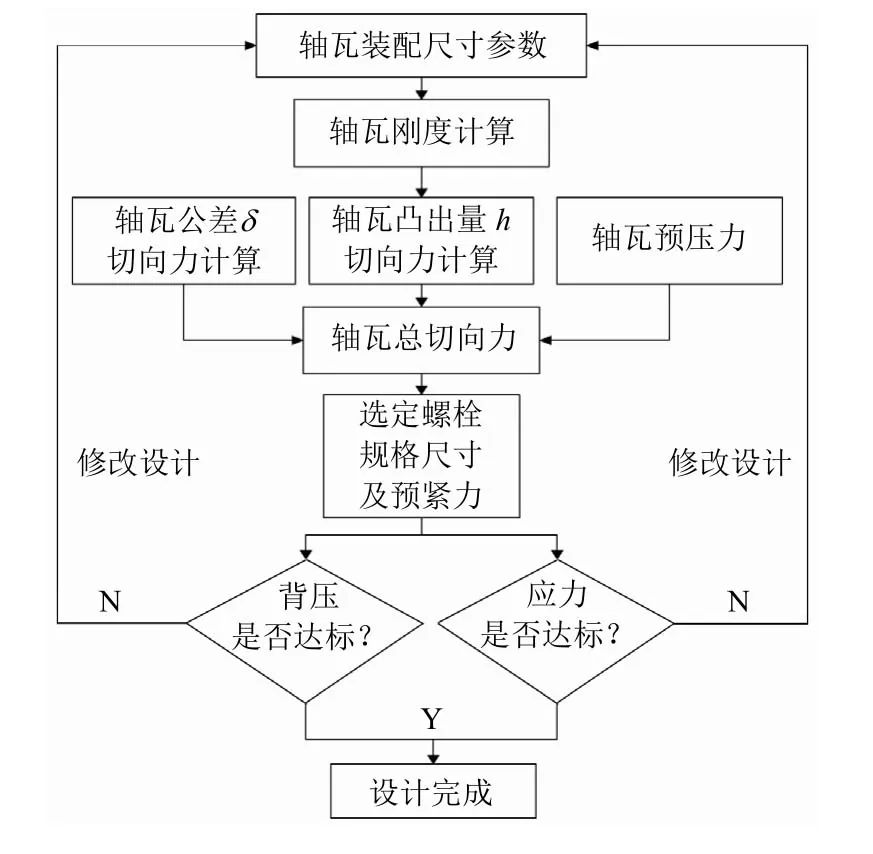

主轴承盖连接螺栓预紧力理论计算流程见图1。轴瓦的尺寸参数主要包括轴瓦的内径、外径、宽度、厚度和半圆周过盈量等。针对某型低速柴油机主轴瓦,首先从理论上计算轴瓦与轴承座配合的相关参数,主要包括轴瓦的刚度、轴瓦与轴承座的背压和轴瓦的应力。

图1 主轴承盖连接螺栓预紧力理论计算流程

1.1 轴瓦刚度计算

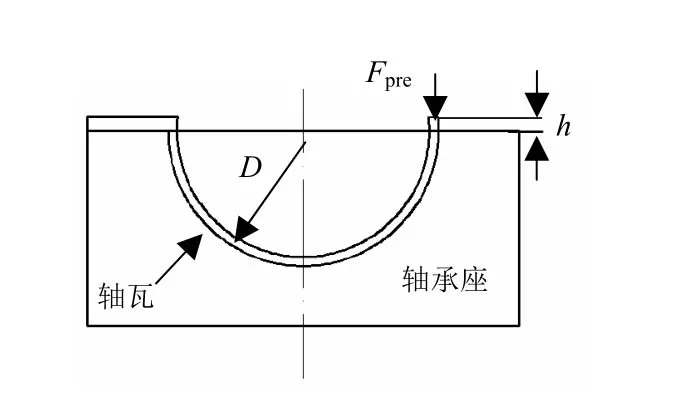

轴瓦凸出量测量示意见图2,将轴瓦压入模具中,左侧通过垫板压住轴瓦,轴瓦外圆轮廓到垫板下表面处。加载试验预压力Fpre,测量轴瓦的凸出量为h,将其作为轴瓦连接螺栓预紧力计算的研究初值。

该型低速机轴瓦的厚度tshell=15.45mm,合金层厚度twm=1.68mm。轴瓦的外径D=460mm,宽度L=138mm。表1 为各零部件材料参数。

图2 轴瓦凸出量测量示意

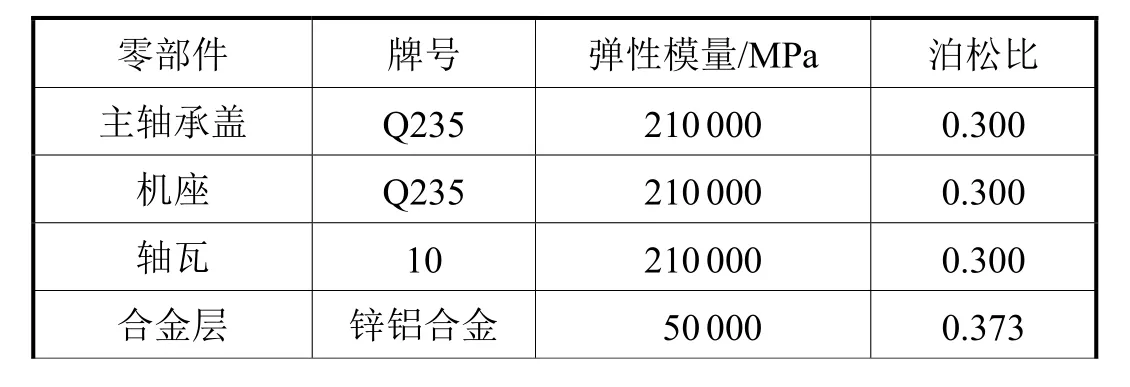

表1 各零部件材料参数

相对于整圆1/4 轴瓦的刚度Cshell的计算式为

式(1)中:Eshell为轴瓦的弹性模量,MPa;L为轴瓦的宽度,mm;t为轴瓦的等效轴瓦厚度;l为轴瓦的等效周长。t与轴瓦和合金层的弹性模量及厚度相关,其计算式为式(2)中:tshell为轴瓦的合金层厚度;Ewm为轴瓦合金层的弹性模量,MPa。

式(1)中l的计算式为

将式(2)和式(3)代入式(1),经过计算得到相对于整圆1/4 轴瓦的刚度Cshell=1.172 ×106N/mm。

1.2 轴瓦切向力计算

根据图1 中的螺栓预紧力设计流程,主轴承轴瓦安装切向力包括轴瓦公差产生的切向力Ftol、轴瓦安装凸出量对应的切向力Ftu和加载试验的预压力Fpre。

轴瓦与轴承孔尺寸公差产生的竖直切向力Ftol与轴瓦直径过盈量δ的关系为

式(4)中的刚度系数k与轴瓦的刚度呈线性关系,表达式为

将式(5)代入式(4)得到轴瓦公差产生的切向力为

从设计图样中查找轴瓦外径和轴承孔内径的数值,计算该主轴承轴瓦直径最大公差为0.08mm,将其代入式(6),经计算得到轴瓦公差对应的切向力Ftol=7.362×104N。

轴瓦设计凸出量产生的切向力Ftu,计算式为

该切向力值与轴瓦的刚度和凸出量相关。根据设计图样,该轴瓦凸出量h=0.4mm,将其代入式(7),计算得到轴瓦凸出量为0.4mm 时,安装轴瓦产生的切向力为2.343×105N。

1.3 螺栓预紧力确定

为确定主轴承盖连接螺栓的预紧力设计,需引入轴瓦挤压点的概念。在研发低速机过程中,需对主轴瓦组件进行安装试验和挤压点试验[6-7],得到安装轴瓦过程中的挤压点值。简单来说,轴瓦的挤压点表示轴承盖与轴承座接触面压紧时对应的螺栓预紧力与最终螺栓预紧力的比值,通过对轴瓦挤压点进行评价,确定轴瓦的设计是否合理。参照挤压点的经验数据,挤压点值一般控制在33%左右。因此,在计算轴瓦的切向力之后,可通过约3 倍的轴瓦切向力确定所需螺栓的预紧力。

综上,计算轴瓦的单侧切向力主要包括3 部分,即:轴瓦凸出量测试时的预压力Fpre;轴瓦设计公差产生的切向力Ftol;轴瓦凸出量h对应的切向力Ftu。因此,计算轴瓦安装时产生的总切向力Ft为

将相关数据代入式(8),计算得到轴瓦产生的总切向力为3.1×105N。因此,单侧所需螺栓预紧力为9.3×105N。若单侧螺栓个数为1 个,所需螺栓预紧力为9.3×105N。初步确定螺栓预紧力之后,需对轴瓦的背压和应力进行校核。

1.4 轴瓦背压和应力计算校核

1.4.1 轴瓦背压校核

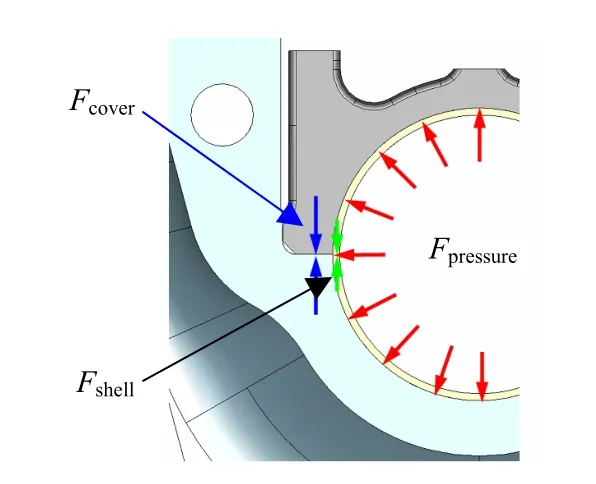

轴瓦的背压与轴瓦的过盈量有关[8-9],设计的过盈量越大,所需将轴瓦压紧的载荷越大,同时轴瓦与轴承座之间的背压越大。轴瓦安装区域受力情况见图3,主要包括轴承盖与轴承座之间的载荷Fcover、上下轴瓦之间的压力Fshell和轴瓦与轴承盖及轴承座之间的径向压力Fpressure。这里的Fshell等于上述Ft。

图3 轴瓦安装区域受力情况

轴瓦与轴承孔之间的背压根据轴瓦公差和轴瓦安装凸出量产生的切向力计算,通过切向力和对应的轴瓦与轴承座或轴承盖接触面的竖直投影面积求得。轴瓦与轴承孔之间背压的计算式为

将相关数据代入式(9),计算得到轴瓦的背压pσ=9.766MPa,根据轴瓦材料应力许用值可知轴瓦的背压满足设计要求。

1.4.2 轴瓦应力计算校核

考虑轴瓦安装凸出量h,在安装过程中通过主轴承盖螺栓的预紧作用将轴瓦压紧。螺栓预紧载荷通过主轴承盖传递给上轴瓦,通过上轴瓦与下轴瓦之间的接触传递给下轴瓦,下轴瓦通过轴承座固定。轴瓦主要承受压应力的作用。

参照《柴油机设计手册》[10],根据轴瓦的切向力Ft和轴瓦截面尺寸计算轴瓦的截面应力,即

计算得到轴瓦的应力为109.9MPa,小于轴瓦材料的许用应力,满足设计要求。

通过对轴瓦背压和轴瓦应力进行校核可得二者均满足要求,因此单个螺栓的预紧力为3.1×105N 的设计满足要求。

以上采用经验公式计算得到了主轴承盖连接螺栓预紧力,并对轴瓦安装的背压和轴瓦的应力进行了校核,从而确定了螺栓预紧力。下面将采用数值模拟的方式研究主轴承轴瓦在安装过程中的变形、应力和载荷变化规律。

2 数值模拟分析

2.1 有限元模型

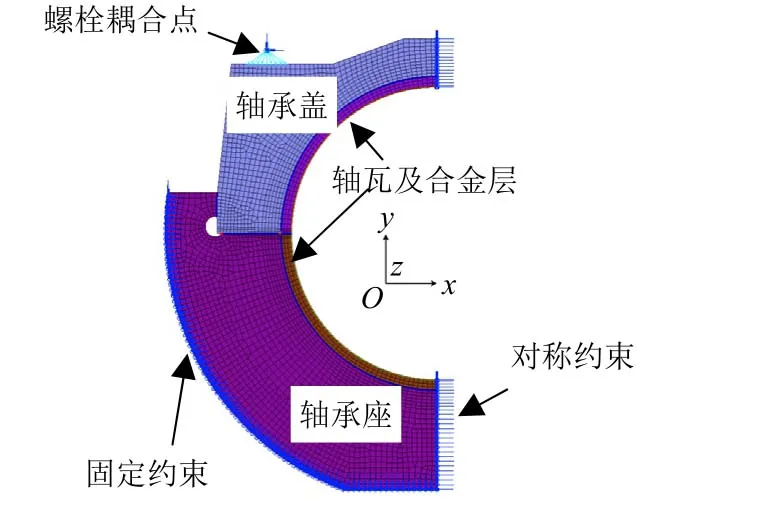

根据轴承座组件的尺寸特征,采用二维平面单元模拟轴瓦安装的过程,计算中根据模型和载荷的对称性,采用1/2 模型进行计算。有限元模型见图4,其中,单元数为2933 个,节点数为3204 个。计算中对称面作x方向的对称约束,轴承座下方表面作固定约束,在轴承盖连接螺栓压紧处创建耦合单元,并在耦合点处进行固定约束。

2.2 轴瓦刚度模拟分析

通过在上轴瓦与下轴瓦之间施加过盈量h=0.4mm,模拟轴瓦的安装工况。计算得到轴瓦竖直方向的位移结果,并将其放大50 倍(见图5)。从图5 中可看出:上轴瓦与下轴瓦竖直方向的总张开量为0.4mm,与设置的过盈量一致;上轴瓦最大向上位移量为0.216mm,下轴瓦最大向下位移量为0.185mm,二者的位移值不同,因此对应的刚度也不相同。

图4 有限元模型

为计算轴瓦的刚度,在结果后处理中提取过盈装配之后轴承盖连接螺栓耦合点处竖直方向的支反力Frf,将其作为将轴瓦凸出量压紧所需的作用力,则1/4 轴瓦的刚度计算式为

式(11)中:U为上轴瓦和下轴瓦的压紧面竖直位移。耦合点竖直方向的支反力Frf=2.147×105N,将其代入式(11)中得到有限元模型中上轴瓦的刚度为9.9×105N/mm,下轴瓦的刚度为1.16×106N/mm。由此可知,上轴瓦的刚度约比下轴瓦的刚度小15%,可见轴瓦的刚度受支撑件刚度的影响,轴承盖的支撑刚度小于轴承座的刚度,导致上轴瓦的变形大于下轴瓦,相应的上轴瓦的刚度也较小。相对于整圆,上、下1/4 轴瓦的平均刚度

2.3 轴瓦切向力模拟分析

由上述轴瓦刚度计算结果可知,轴瓦凸出量对应的切向力即为提取的支反力,其值为2.147×105N。

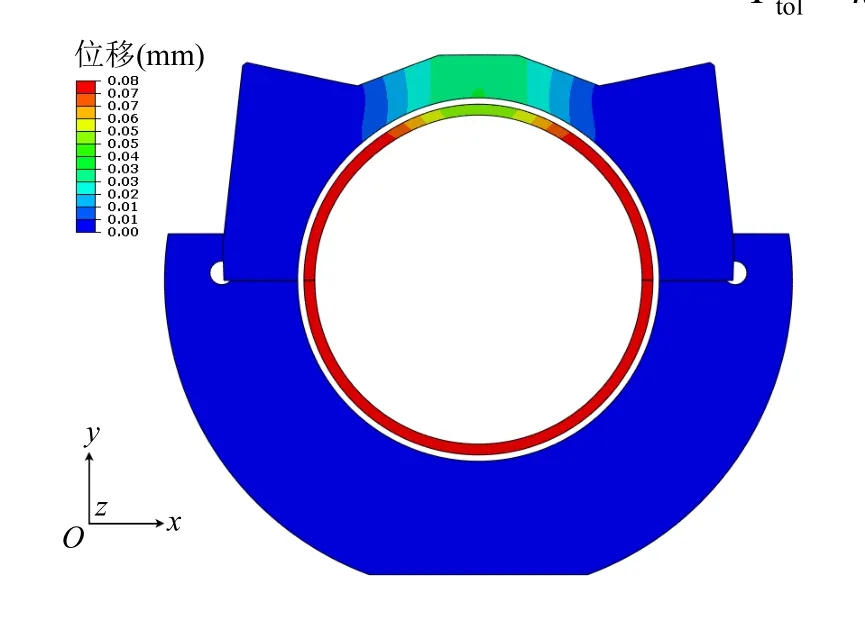

为分析轴瓦公差对轴瓦切向力的影响,设置直径公差δ=0.16mm,计算轴瓦对应的竖直方向的切向力,计算位移结果云图见图6。

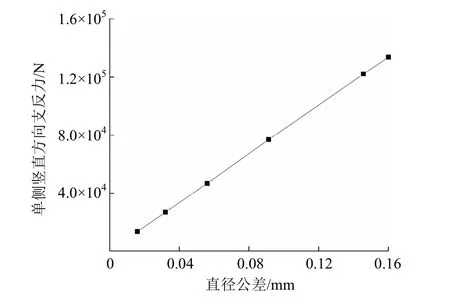

针对1/4 的轴瓦模型,在有限元计算中提取轴承盖螺栓耦合节点处竖直方向的支反力与轴瓦直径公差δ的关系见图7。从图7 中可看出,单侧竖直方向的支反力与轴瓦直径公差呈线性增加的关系,设该曲线的斜率为k*,则支反力与轴瓦直径公差δ的关系为

图6 位移结果云图

图7 轴瓦切向力与直径公差δ 的关系

通过对曲线斜率进行计算,得到斜率k*≈8.38×105N/mm。由此可得k*的近似表达式为

这样与式(9)一致。需注意,此时的轴瓦刚度为数值模拟的修正值。

当直径公差δ=0.08mm 时,计算得到公差产生的切向力约为67040N。

2.4 轴瓦背压计算结果

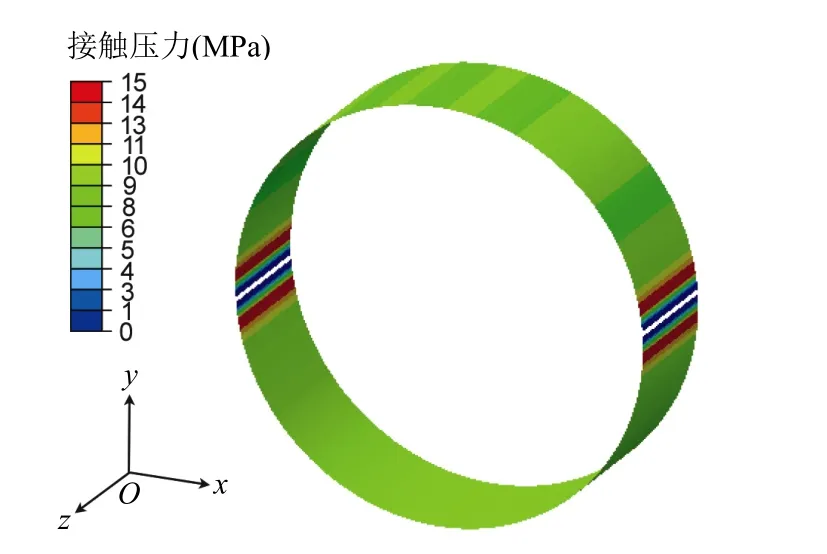

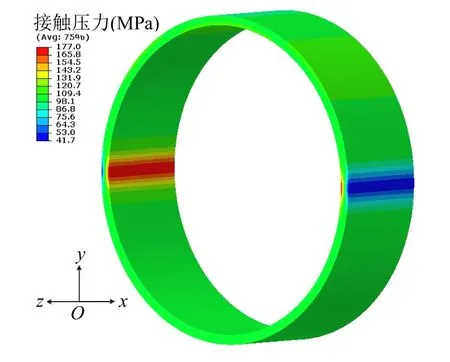

轴瓦背压保证了轴瓦在工作过程中不会滑移。安装工况下通过模拟上轴瓦与下轴瓦之间的过盈量得到轴瓦接触压力分布云图见图8,从图8 中可看出,上轴瓦与下轴瓦接触区域存在一定的应力集中现象,该处的接触背压值偏大,其余区域轴瓦与轴承座的背压值较均匀。

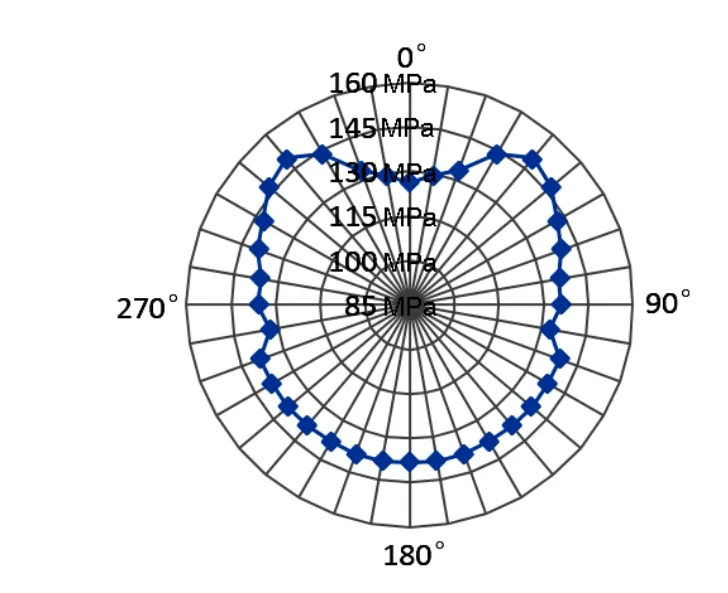

对图5 中轴瓦一圈的接触压力数据进行处理,去除应力集中数值,得到一周360°轴瓦背压结果雷达图见图9。从图9 中可更直观地看出上轴瓦与下轴瓦接触面区域存在一定的应力集中现象,出现较大的接触压力,最大值约为11.0MPa;其余区域接触压力值约为8.8MPa,其中,下轴瓦与轴承盖接触区域的接触压力值较为均匀,上轴瓦与轴承座的接触压力存在一定的波动,但仍在8.6~10.0MPa 区间内。

图8 轴瓦接触压力分布云图

图9 轴瓦背压一周分布规律

2.5 轴瓦应力计算结果

安装工况下通过模拟上轴瓦与下轴瓦之间的过盈作用得到轴瓦的应力云图见图10。除了上轴瓦与下轴瓦接触区域的内表面出现一定的应力集中现象,其余区域的应力较均匀。

对轴瓦内侧一周的应力结果数据进行处理,去除应力集中数值,得到一周360°的应力结果雷达图见图11。从图11 中可看出:除去上轴瓦与下轴瓦接触面区域,下轴瓦的应力较为均匀,约为138MPa;上轴瓦应力的变化较大,分别在45°和135°方向出现较大值(约为146MPa),在0°方向出现最小值(约为126MPa)。

图10 轴瓦应力云图

图11 轴瓦一周应力分布规律

3 理论计算结果与数值模拟结果对比

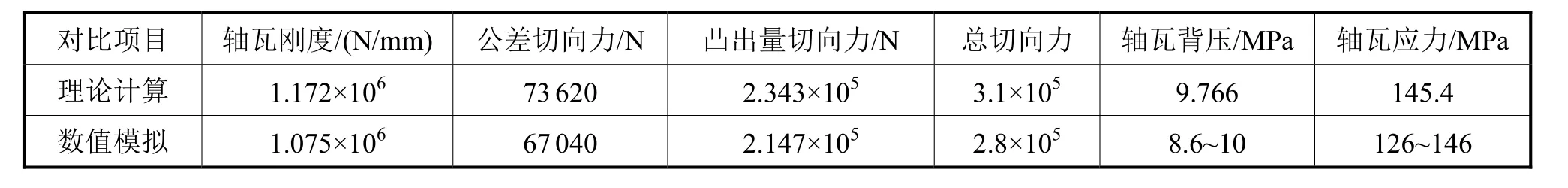

通过理论计算和仿真模拟,研究主轴承轴瓦刚度、安装切向力、轴瓦背压和轴瓦应力的分布规律。理论计算结果与数值模拟计算结果的差异见表2。总体来看,数值模拟计算结果与理论计算结果基本一致,理论计算结果略大于模拟计算结果。

表2 理论计算结果与数值模拟结果对比

针对轴瓦刚度的计算,理论计算得到的1/4 轴瓦刚度约为1.172×106N/mm,理论计算中将轴瓦的连接件轴承盖和轴承座作为刚体处理,即刚度无限大。数值模拟计算中考虑轴承盖与轴承座的支撑刚度的影响,轴承盖和轴承座的变形会叠加到轴瓦的变形中,因此模拟计算得到的轴瓦刚度小于理论计算值,同时由于轴承盖对轴瓦的支撑刚度小于轴承座对轴瓦的支撑刚度,计算得到的上轴瓦的刚度9.90×105N/mm 小于下轴瓦的刚度1.16×106N/mm。数值模拟计算结果更能反映出实际情况。由模拟计算得到的轴瓦刚度小于理论计算值可推断出轴瓦安装公差和轴瓦凸出量产生的切向力会相应地减少。

针对轴瓦的背压,理论计算结果为9.766MPa,数值模拟计算的背压值基本在8.6~10.0MPa,大部分在9.0MPa 以内,除了上轴瓦与下轴瓦的配合面处存在一定的应力集中现象,其余部分背压值较均匀。

针对轴瓦的应力,理论计算值为145.4MPa,数值模拟计算值基本在126.0~146.0MPa,上轴瓦的应力存在一定的波动,下轴瓦对应的应力值较均匀。

从对比结果中可看出:理论计算方法较为理想化,没考虑各零部件之间支撑刚度和变形的影响;数值模拟中考虑了各零部件之间的相互影响,计算结果更真实。因此,理论计算结果可作为数值模拟计算结果的佐证,数值模拟计算结果为理论计算提供了很好的补充。

4 结 语

本文通过理论计算和仿真模拟,研究了主轴承轴瓦的安装,主要得到以下结论:

1) 对于船用低速柴油机主轴承轴瓦安装主轴承盖连接螺栓预紧力的计算,在概念设计阶段可采用理论计算的方法进行预紧力计算。但是,在详细设计阶段,需通过数值模拟得到更真实的结果,以保证设计参数的合理性。

2) 通过计算分析得到柴油机主轴承盖螺栓预紧力的设计流程,可供滑动轴承连接螺栓预紧力设计参考。