晶硅光伏组件回收技术环境影响分析

2023-11-28贾晓洁刘莉敏

贾晓洁,郑 璐,吕 芳,赵 雷,刘莉敏

(1.中国科学院电工研究所,北京 100190;2.中国科学院大学,北京 100000;3.国家电投集团黄河上游水电开发有限责任公司,青海 西宁 810000)

0 引言

全球光伏发展迅猛,2021年全球累计光伏装机量超过940 GW,2022年即将实现从“GW时代”跨越至“TW时代”。我国作为光伏产业和市场发展最成熟的国家,光伏发电累计装机容量已超过300 GW,预计在“十四五”后期,将实现年新增装机水平超过100 GW。随着光伏大规模的应用,退役和废旧光伏组件的回收利用也成为越来越突出的问题,同时也为行业带来了新的产业链挑战和机遇。

1 光伏组件回收技术现状

常见的晶体硅光伏组件结构为单面玻璃背板封装组件[1],将性能一致或相近的电池片先通过焊带连接成电池串,然后再通过汇流条将电池串连接在一起,形成6×10或6×12的电池片排布,之后用玻璃/有机胶膜/电池片/有机胶膜/背板的三明治结构进行层压。通常采用的代表性胶膜为乙烯-醋酸乙烯酯共聚物EVA(ethylene vinyl acetate),代表性背板为TPT(Tedlar/PET/Tedlar)复合背板。最后再在层压件四周装上边框,背面装上接线盒,通常的边框材质为铝合金。

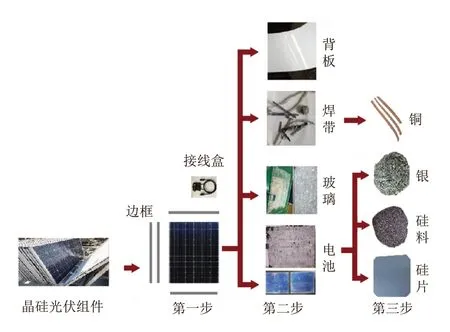

晶硅光伏组件回收是组件封装的逆过程,其基本流程如图1所示,主要可以分为3大步:第一步,边框和接线盒拆解,从组件上拆掉边框和接线盒,得到层压件(玻璃/胶膜/电池片/胶膜/背板);第二步,层压件拆解,得到玻璃、电池、背板、焊带、胶膜或它们的混合物;第三步,组分分离,对得到的电池、焊带或混合物进行组分细分,回收纯度更高的材料组分,比如硅、银、铝、铜等。

图1 晶体硅光伏组件回收的一般流程

1.1 铝边框和接线盒拆解

铝边框和接线盒在组件上的安装方式比较简单,因此两者的拆除也相对容易,使用普通的机械力拆解方法即可完成。技术研发的方向是面向大规模产业化需求,确保拆解效率和拆解质量。接线盒从组件上拆解需要破除其与背板之间的黏结硅胶并切断二者之间的导线连接,该步工序一般通过刀片切削装置即可完成。为形成可量产产业化装备,需要考虑组件固定模块、接线盒定位模块等,以满足对多类型光伏组件拆解的兼容性。此外还可增加加热模块使硅胶软化,从而使拆解工序更易实施。

1.2 层压件拆解

层压件包括玻璃/胶膜/电池片/胶膜/背板,通过EVA固化将玻璃板、电池片和背板黏结在一起,固化后的EVA具有很大的黏结强度以保证组件在长期户外应用中具有高稳定性和长寿命,但这反过来对组件拆解回收增加了难度。层压件拆解的难点就在于如何低成本高质量地实现固化EVA的解黏结。对于各种不同回收技术路线的分类也多基于此步骤,一般可将回收处理方法分为物理法、热解化学法、溶剂化学法等。

科技部在“十三五可再生能源和氢能”国家重点研发计划中部署的“光伏回收”专项研究,建成一条物理法晶硅光伏组件环保处理示范线,产能超过10 MW/a,建成一条化学法晶硅光伏组件环保处理示范线,产能超过12 MW/a。针对光伏组件新器件、新材料、新结构不断迭代的趋势,项目组研究的组件的拆解、异质结组件银和铟组分回收、含氟背板的无害化处理技术等,为将来组件和材料的迭代新品的回收工作奠定技术基础。

1.3 组分分离

经过层压件拆解,可以得到电池片、焊带、玻璃板和胶膜。电池片和焊带的组分较为复杂,主要包括硅片、硅片前表面的扩散层、氮化硅钝化减反射层和银栅线以及硅片背表面的铝背场、铝背电极和银铝栅线。焊带的核心材料为铜,在铜带的表面包覆有低温合金层,比如铅锡合金层。物理法可以对个各构成组分进行粗分,但要进一步提高纯度还需要再进行化学法处理。一般的,对电池片的组分分离通过湿化学冶金法实现,对焊带的组分分离通过火法冶金法实现,最终回收得到纯度更高的材料组分,比如硅、银、铝、铜等,总质量回收率达92。

2 光伏组件回收技术环境影响分析

在全球推行双碳目标的背景下,光伏产品的绿色属性逐步强化,欧美率先形成碳足迹为核心的新市场环境。在光伏组件的寿命终止阶段实施回收处理,可有效降低光伏组件生命周期内碳足迹。

2.1 欧盟产品环境足迹

2013年4月9日,欧盟委员会正式发布建立绿色产品单一市场计划,并推出产品环境足迹PEF(product environmental footprint),旨在统一市场规范及发展特定产品、组织的评估方法,并建立一套企业与消费者可比较的标准[2]。PEF指南是由欧盟研究总署和欧盟环境总署基于生命周期评估LCA(life cycle assessment)方法联合制定,产品与组织的环境影响量将分别依产品环境足迹类别规则及组织环境足迹行业类别规则计算。从方法体系看,PEF是目前全球最系统化、最详尽的碳足迹/LCA方法体系,PEF的要求远高于全球其他碳足迹/LCA标准和认证体系要求。从应用前景看,PEF是多项欧盟法规强制要求、唯一采用的产品碳足迹/碳标签/LCA体系,因此被越来越多的品牌商及其供应链采用。

2.2 范围和假设

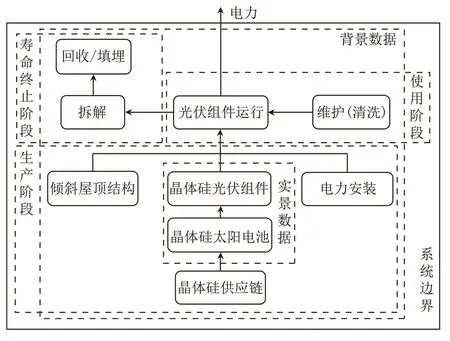

基于PEF方法,其评估对象是一个安装在倾斜屋顶上容量为3 kW的光伏发电系统,其系统边界如图2所示[3]。光伏发电系统的组成部分包括:3 kW的光伏组件1组,光伏组件面积匹配的倾斜屋顶结构1组,电力安装1套。其中倾斜屋顶结构、电力安装均可采用PEF数据库数据。光伏组件为主要评估对象,研究范围包括光伏组件的制造、运营、分解与回收等阶段,所使用的制造设备、设施以及原材料的供应链等。光伏发电系统的整个生命周期可分为以下5个生命周期阶段:原材料的获取与主要产品的生产、主要产品的分销和储存、光伏发电系统的安装、使用阶段和寿命终止阶段(End-of-Life)。

图2 光伏发电系统的系统边界

寿命终止阶段是指光伏系统退役后的处理,本文中分为PEF默认建模方式和我国晶硅光伏组件回收企业回收方式两大类情况,如表1所示。

表1 寿命终止阶段建模方式

主要的假设与年发电量、光伏系统的服役寿命和组件的衰减有关,PEF将光伏系统的年发电量规定为在欧洲以最佳倾角安装的光伏组件的平均年发电量。以平均辐照量1 331(kW·h)/m2计算,假设光伏组件服役寿命为30年,采用线性年衰减率0.7,那么光伏组件在整个生命周期中的年平均发电水平为975(kW·h)/kW。功能单位定义为光伏发电系统产生1(kW·h)的直流电力。

2.3 寿命终止阶段光伏组件采用回收/填埋对于光伏发电系统全生命周期的影响

本文调研的国内4家企业组件回收技术各有所差异,但4家企业的工艺路线总体分为以下3部分,光伏组件物理拆解,去除接线盒及铝边框;层压件通过不同技术进行分离;对分离后剩余混合物利用不同技术进行回收产品分选提纯。

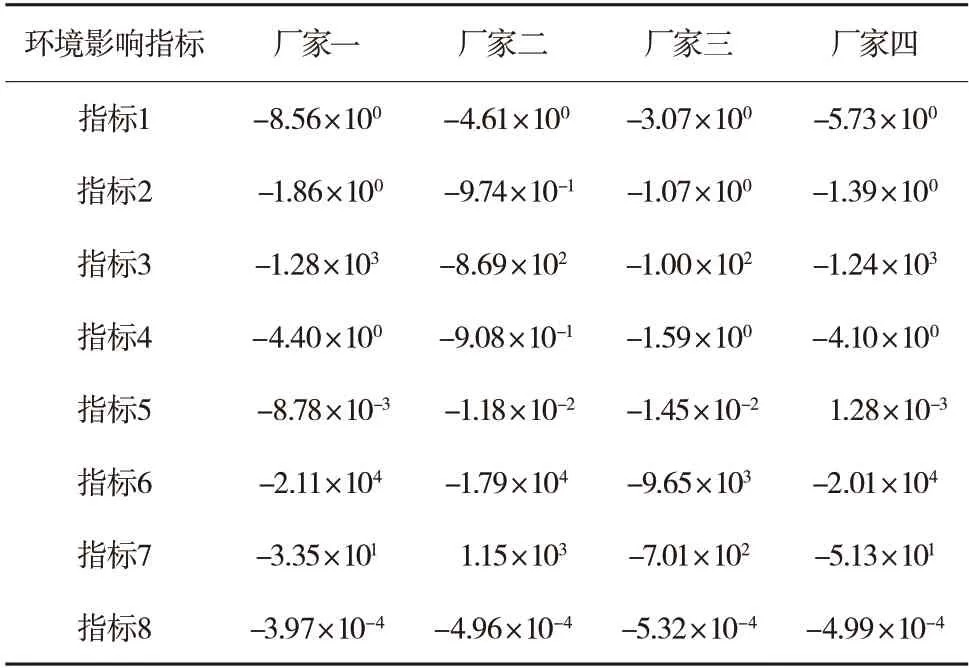

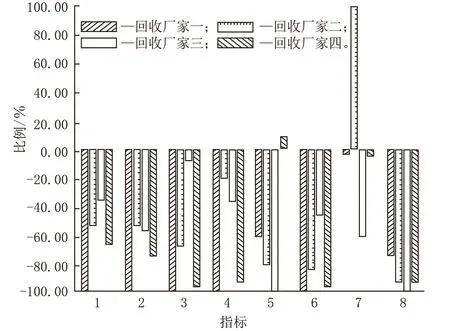

以我国生产的PERC光伏组件为主的3 kW光伏发电系统在整个生命周期中,考察不同回收企业对于光伏组件的回收处理技术所带来的环境影响。为了图、表好设计,设环境影响指标为:1代表酸化(SO2eq),kg;2代表富营养化(PO43-eq),kg;3代表全球变暖(GWP100a)(CO2eq),kg;4代表光化学氧化(NMVOC),kg;5代表非生物耗损-元素(Sb eq),6代表非生物耗竭-化石燃料,MJ;7代表水资源匮乏(eq),m³;8代表臭氧层耗损(CFC-11 eq),kg。每处理1 t退役光伏组件其环境影响如表2所示,4家回收企业具体环境影响比例分析如图3所示。其中填埋表示在寿命终止阶段根据PEF规则光伏组件采用填埋方式处理;国内4家企业对晶硅光伏组件进行了回收处理。另外,每处理1 t退役光伏组件所带来的环境影响,对于回收过程中能耗、物耗及获得的回收产物仅查看对于各指标贡献比例大于1的因素,数值为正,表明对环境有负向影响;数值为负,表明对环境有正向影响。即:获得的回收产物,避免了对其进行原始生产所带来的环境负影响。

表2 4家回收企业每处理1 t退役光伏组件的环境影响

图3 4家回收企业每处理1 t退役光伏组件的环境影响比例分析

3 结论

在PEF默认的建模方法中,在寿命终止阶段,对晶硅光伏组件采用填埋处理。本文调研了国内4家晶硅光伏组件回收处理企业的实际数据,对我国晶硅光伏组件回收的环境影响进行了评估。评估结论表明,对光伏组件进行回收处理,其环境影响明显低于填埋处理。这是因为对材料的回收可以避免对其进行原始生产所带来的环境负影响,包括原材料的开采、生产材料的运输、生产过程的能耗等。在回收过程中,电力是环境负影响的主要贡献者。而回收的产物中,玻璃是获得正向环境增益的主要贡献者。在研究过程中,由于组件回收产业尚处于发展阶段,不同技术路线产出产品存在一定的差异化,难以形成有效的统一产品标准,从而一定程度造成了其碳足迹与经济性的差异,高质量的产品可能会付出更大的环境代价,在回收过程中必须同时考虑其对环境的影响及其经济性,在二者间取得平衡,开发经济可行、环境友好的组件回收技术至关重要。