湿法脱硫固定式空气喷雾器布置氧化风管堵塞分析及对策

2023-11-28陈海永王小芳

陈海永,王小芳

(1.中煤华晋集团晋城热电有限公司,山西 晋城 048000;2.晋控电力山西工程有限公司,山西 长治 046000)

0 引言

目前燃煤火力发电厂石灰石—石膏湿式烟气脱硫系统采用抑制氧化的方式运行或强制氧化工艺[1],合理设计和正确操作通常可以避免吸收塔内结垢现象。强制氧化装置普遍采用固定式空气喷雾器FAS(fixed air sparger)、搅拌器与空气喷枪组合式ALS(agitater air lance assemilies)2种方式。FAS是在吸收塔内的一定深度(通常大于3 m)或在吸收塔内的底部,在整个吸收塔截面上均布若干根布气主管,在主管上开喷气孔或在主管上装分支管,使喷嘴分布更均匀。FAS与ALS相比,氧化空气喷管口径较小,塔内布置复杂,发生氧化风管堵管的可能性较大。维持浆液中足够的氧量,有利于亚硫酸盐的转换,提高脱硫效率,也是有效防止吸收塔和石膏浆液管道CaCO3垢物形成的关键所在[2-3]。相反,氧化率下降,浆液中可溶性亚硫酸盐的浓度增大,导致脱硫效率、石灰石利用率下降,严重时,使得石膏脱水困难,致使吸收塔密度得不到良好控制,影响脱硫系统安全稳定运行[4-6]。

该电厂烟气脱硫采用石灰石—石膏湿法工艺,吸收塔内布置采用德国鲁奇公司浆池分离器技术,用占浆池断面2/3的分隔管,将浆池分成上下相同的两部分。塔内氧化分支管布置在分隔管之间,上部分为5.74 m深的氧化区,下部分为7.26 m深的中和区。该系统自超低排放改造投运2年多来,数次发生氧化风量降低,脱硫效率降低,石膏脱水困难,甚至因憋压运行造成氧化风机设备损坏、氧化风管及其支架断裂[7]事件。氧化风系统是否能维持良好运行成为环保工作的关键一环。基于此,本文以该电厂实施了超低排放改造的300 MW燃煤机组脱硫系统为对象,根据氧化风系统运行参数分析判断风管堵塞状况,优化系统,制定了处理对策,并将风管堵塞处理前后的脱硫系统运行参数进行了分析对比。

1 电厂烟气脱硫系统概况

该电厂300 MW机组采用亚临界自然循环燃煤机组,设计及校核煤种均为无烟煤。烟气脱硫采用单塔双循环高效脱硫技术,1炉1塔,2台吸收塔共用1套石灰石浆液制备系统及1套石膏脱水系统。脱硫吸收塔设置5台浆液循环泵,采用脉冲悬浮泵塔搅拌方式,氧化风系统设置2台多级离心鼓风机,采用FAS的强制氧化装置,由吸收塔内部布置在7根DN1 000 mm浆池分离管之间的6根管网式氧化空气管及外部氧化风相应的管道、阀门组成。

氧化风母管为DN450 mm的管道,分支管则为DN200 mm的管道,材质为2205不锈钢,在吸收塔外部分支管自17.74 m高度接入母管,下降至7.26 m后伸入至吸收塔内部浆池里。吸收塔内部每根分支管上在管道两侧45°(塔底板方向为0°)均匀布置2排直径9 mm的氧化风孔,风孔间隔120 mm,直至尾部喷枪处。

2 氧化风系统异常状况

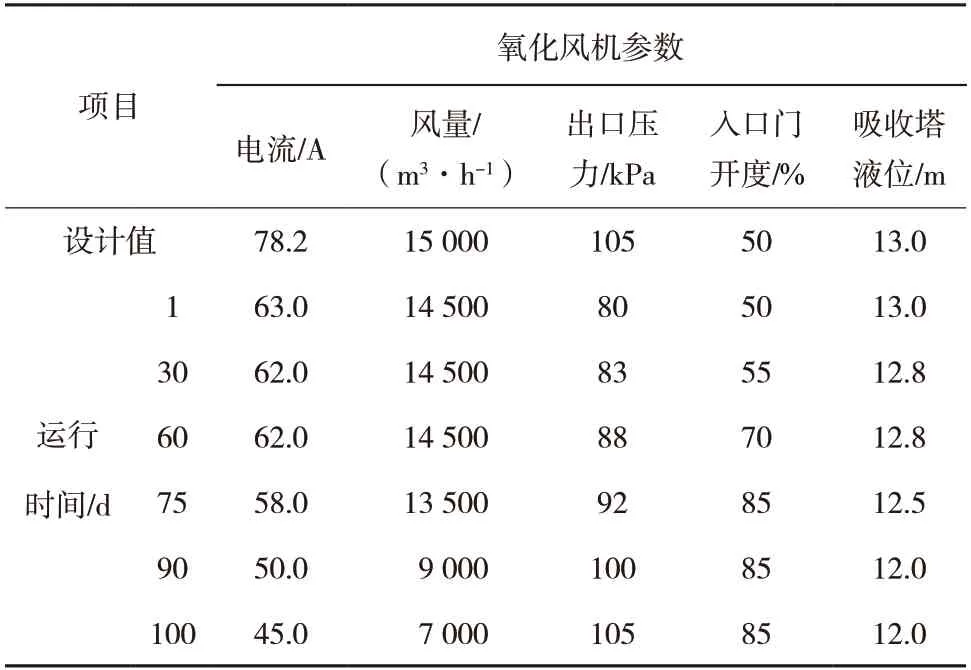

该电厂脱硫系统超低排放技改后投入运行,脱硫吸收塔液位控制在13.0 m,氧化风机入口在开度50时,氧化风机电流为63 A,氧化风机出口压力为80 kPa,风量达到15 000 m3/h,参数保持稳定。经运行一段时间后,出口压力逐渐上升、风量逐渐下降,仅3个月风机的出口压力就已增大至100 kPa,风量下降至9 000 m3/h,且持续下降,直至7 000 m3/h,电流下降至45 A(如表1所示),此时氧化风机震动已明显上升,超出规定值。

表1 脱硫氧化风机参数变化后运行100天参数表

切换氧化风机后,氧化风量、风机运行电流、出口压力无明显变化;检查风机、电机本体无故障;氧化风母管加湿水投运正常。在此期间增加氧化风机入口调节阀开度,氧化风量及运行电流短暂上升,短暂运行后持续下降。对氧化风6根分支管测温,其中2根存在温度明显低于其他分支管温度,综合分析判断温度低的氧化风分支管堵塞。

随着氧化风流量逐渐降低,使吸收塔内部浆液品质恶化,石膏含水量增大,无法进行脱水工作,造成吸收塔密度逐渐增大,脱硫效率持续下降。

3 原因分析

通过现场调研分析,在运行期间排除了氧化风机入口滤网、风机本体以及氧化风母管加湿水方面的问题。在机组检修期间,排空吸收塔内部浆液,对氧化风分支管进行切割检查分析。

3.1 对吸收塔内部水平氧化风分支管的检查分析

将吸收塔内部水平氧化风分支管切割,氧化风管道内未出现“湿—干”结垢现象,但在氧化风管伸入吸收塔侧管道内部存有软垢以及硬化的片状垢层[8],通过测量及调研分析造成此现象的主要因素有以下两个方面。

3.1.1 安装与设计原因

FAS布置氧化风管网长期浸泡在吸收塔浆池内,并有相当长的水平管道。经测量塔内水平管道水平度,发现氧化风管伸入塔侧略低于风管尾部喷枪处。同时2排氧化风孔设置在管道两侧45°,管道正下方未设置。氧化风机停运后,将吸收塔内浆液排空,风管内的浆液一直无法流出,沉积在底部管壁上。

氧化风系统未设计冲洗水,当浆液沉积在风管道内时,无法冲洗,造成浆液长时间滞留在风管内。

3.1.2 检修期间检查不彻底

吸收塔内氧化风管位于7.26 m高空,未对氧化风管伸入塔侧进行切割检查,未发现风管内部沉积浆液,导致浆液沉淀长期附着在管壁上,并逐渐堵塞氧化风孔,致使氧化风量降低,出现氧化不充分的现象,加剧垢层逐渐扩大,甚至堵塞整根氧化风分支管。

3.2 吸收塔外部垂直氧化风分支管的检查分析

将吸收塔内部水平氧化风分支管堵塞的垢清理干净,向吸收塔内注浆,启动氧化风机检查浆液鼓泡及风量情况。氧化风量由7 000 m3/h增加11 000 m3/h,但仍未达到设计值,塔内部分分支管浆液鼓泡不佳,甚至部分区域浆液无鼓泡现象。

将吸收塔外部氧化风分支管自17.74 m高度接入母管接口处切割检查,发现分支管与母管连接接口处存在严重的结垢现象。通过调查分析造成此现象的主要因素有以下3个方面。

3.2.1 工艺水水质差

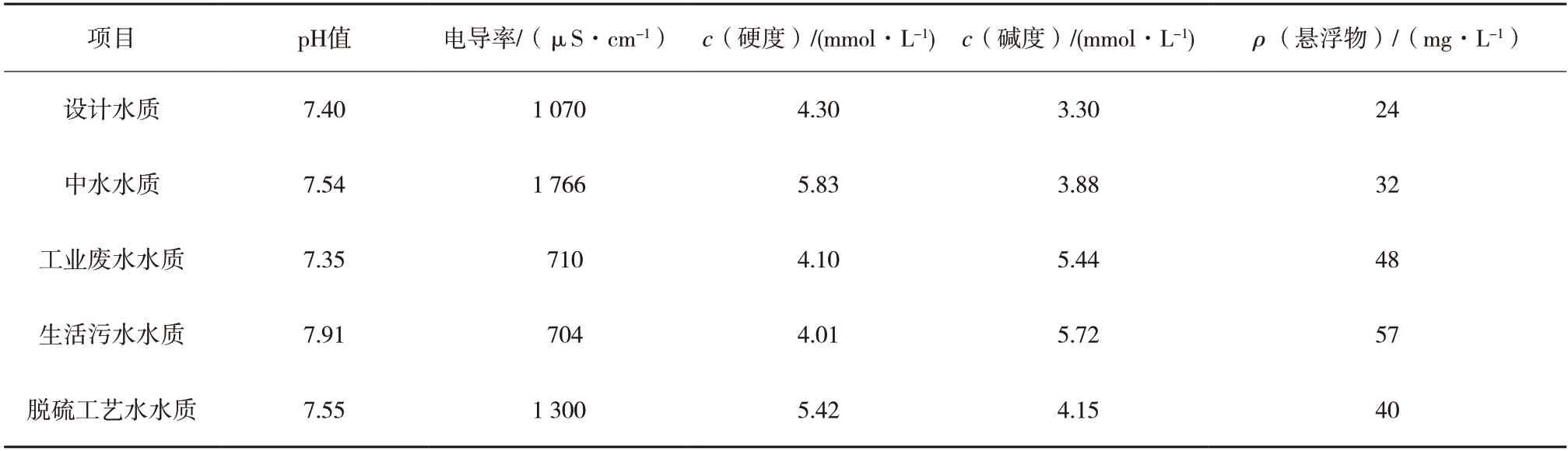

氧化风加湿水来自脱硫工艺水,脱硫工艺水取自厂区处理后的工业废水、生活污水以及城市中水,脱硫工艺水存在短期水质不合格现象(如表2所示)。由于工艺水水质硬度过大,在加湿水将氧化风温由130℃降至30℃过程中会不断形成水垢,并黏附在风管拐弯或变径处,即分支管与母管接口处,尤其是当氧化风分支管在吸收塔内部堵塞,此根分支管不通风时,更易在分支管接口处造成堵塞。

表2 设计水质与实际使用水质对比

3.2.2 离心式氧化风机运行方式原因

离心式氧化风机共用一根母管,单台风机功率可达710 kW,为避免风机憋压,切换方式采用先停后启,并且在机组短期停运时,为降低厂用电,在吸收塔浆液未进行排空的情况下,停运氧化风机运行,致使浆液中热蒸汽返回分支管并吸附在分支管接口处,日积月累造成结垢现象。

3.2.3 安装原因

外部氧化风分支管接入母管接口处,分支管伸入母管段过长,出现涡流现象。部分加湿水被拦截在母管与分支管连接接口处。加湿水的液滴水垢、氧化风机全部停运后热浆液蒸汽吸附在过长分支管部分,造成管道结垢堵塞。

4 防止氧化风管堵塞的对策

结合现场实际情况,本着从脱硫系统内小范围着手,并尽可能降低成本的观点出发,针对吸收塔塔内水平管道以及塔外垂直管道不断结垢的现象,制定相应的处理对策。

4.1 调整塔内氧化风管水平度并增加风孔

利用机组检修期间,一方面要降低吸收塔内风管尾部喷枪高度,使氧化风管伸入塔侧高于风管尾部喷枪侧,这样可以减少结垢现象的出现;另一方面,一定要在吸收塔内部每根分支管正下方增加一排直径9 mm的氧化风孔,可大大减少吸收塔浆液排空后氧化风管内浆液残留量。

4.2 增加吸收塔水平管道冲洗水及分支管压力表

一方面,在吸收塔外部下降至7.26 m氧化风分支管上接入冲洗水管道,当机组检修排空浆液以及机组短期停运启动前,用接入的冲洗水管道对塔内水平氧化风分支管进行冲洗,以免这些管道内还留有水垢;另一方面,在每根氧化风分支管上加装压力表,并将这些新加装的压力表列入正常巡检项目,以监测各分支管风压,作为判断管道堵塞情况的依据。当通过压力表判断分支管堵塞时及时对堵塞管道进行冲洗。

4.3 加强运行和检修期间异常参数的检查及分析

运行期间,当氧化风流量降低时,一定要及时分析具体原因,在为检修提供依据的基础上,尽量缩短氧化风机全停时间;检修期间,要着重对风压低的分支管进行认真仔细的检查,必要时进行割管彻底检查。

4.4 切除分支管伸入母管过长部分并增加检修孔

利用停机期间,一方面尽快切除分支管伸入母管段过长的部分,避免再次因为分支管伸入母管过长而出现涡流现象;另一方面,一定要在此处增加检修孔,便于检修及检查。自切除分支管伸入母管段过长部分后,分支管与母管接口处结垢现象明显减少,设备运行正常。

5 执行后运行效果

自对策执行以后,氧化风管未发生堵塞现象,脱硫氧化风系统保持最佳状态运行。氧化风量达到设计值,吸收塔浆液氧化充分,浆液品质逐渐改善,保证了脱硫系统安全、稳定、环保运行,具体运行参数对比如表3所示。

表3 机组满负荷情况下对策执行前后的运行参数对比表

6 结束语

本文研究结果表明,运行期间根据氧化风分支管压力对氧化风分支管冲洗,清理变径及拐弯处水垢;检修期间,检查处理分支管以及风孔堵塞,可以有效避免氧化风管结垢堵塞现象。本文经验在节能与环保方面具有积极意义,可供有类似问题的电厂借鉴。