脱硫废水烟道雾化蒸发的数值模拟研究

2023-11-28吴一帆崔一尘钟隆春

吴一帆,赵 爽,崔一尘,钟隆春

(1.北京博奇电力科技有限公司,北京 100022;2.北京工商大学,北京 100084)

0 引言

石灰石—石膏湿法烟气脱硫工艺由于脱硫效率高、脱硫剂资源丰富、成本低、系统运行可靠、负荷范围广等优点,在我国燃煤发电厂得到了广泛的应用,约占我国工业脱硫总量的90以上[1-2],但其产生的脱硫废水具有水质复杂、高悬浮物、高含盐量、弱酸性以及重金属种类多等缺点[3],是电厂系统末端较难处理的废水[4],无论直接排放还是并入市政污水厂均会造成严重的环境污染[5-6]。目前国内脱硫废水零排放技术主要有蒸发池技术、蒸发结晶技术、烟气热蒸发技术[7]三大类,其中蒸发池技术因应用条件限制多、成本高、会对周围环境造成盐污染等原因,已经越来越多地被取消[8-9]。而结晶出盐后的粗盐去向政策方向不明确、且经济上存在着投资和运行费用高等缺点,影响了此类技术的推广[10-11]。脱硫废水烟道蒸发属于烟气热蒸发技术,与其他工艺相比其具有工艺简单、投资低、运行成本低、操作简单、占地小、不会对除尘系统产生影响等技术优势[12],理论上能够实现废水的近零排放[13],完全符合节能环保的现实要求,是未来脱硫废水处理技术中最具前景和经济性的方案之一。本研究通过计算流体动力学CFD(computational fluid dynamics)软件,采用计算机数值模拟方法,建立脱硫废水烟道蒸发模型,着重对烟气温度、烟气流速、雾化粒径等参数对废水蒸发特性的影响进行仿真计算及理论分析,为该技术的工程应用提供理论依据和技术支持。

1 系统介绍

1.1 研究对象

燃煤电厂烟道蒸发技术是将脱硫废水雾化后直接喷入脱硝装置后预器和除尘器之间的烟道,在与烟气热量交换后,脱硫废水中的Ca2+、Mg2+、Na+、SO42-、CO32-、Cl-等各种污染物瞬间蒸发、干燥结晶形成微小的颗粒物,并随烟气进入电除尘器被捕捉[14-15],具体流程如图1所示。

图1 除尘器烟道废水蒸发系统示意图

1.2 几何模型

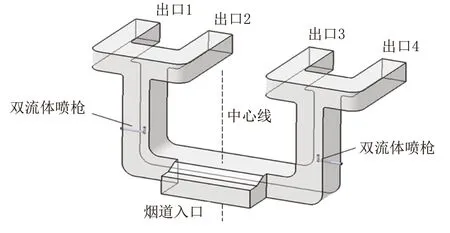

本研究以某电厂2×330 MW机组配套的除尘系统为研究对象,对火电厂脱硫废水除尘器烟道蒸发处理技术和方案进行研究和论证。本研究对象除尘器入口烟道几何模型如图2所示,本研究除尘器烟道模型为中心对称结构,烟道入口与空预器出口相连,除尘器采用一拖四的布置形式,模型4个出口分别与静电除尘器设备连接,喷枪采用双流体喷枪,布置在除尘器入口竖直烟道内。

图2 除尘器烟道废水蒸发几何模型

1.3 运行参数

本研究对象采用2×330 MW机组锅炉为东方锅炉厂自主研发的自然循环流化床汽包炉,型号为DG-1100/17.4-Ⅱ2。本研究除尘器烟道烟气及待处理废水参数如表1所示。

表1 烟气及脱硫废水参数

2 模型构建

2.1 数学模型

流体流动受到物理守恒定律的支配,基本的守恒定律包括质量守恒定律、动量守恒定律和能量守恒定律。如果流动包含不同组分的混合与输运,则还包括组分守恒方程,当流动处于湍流状态时,系统还要遵守附加的湍流输运方程。对于一个基于三维模型,考虑时间变量的流动计算而言,包含的控制方程列举如下。

a)连续性方程:

b)动量守恒方程(Navier-Stokes方程):

c)能量守恒方程:

其中,ρ为流体密度;ui为轴向流体速度,uj为径向流体速度;xi为x轴向坐标,xj为x径向坐标;p为压强;T为流体温度;t为时间;Yf为组分的质量分数;gi为i方向的重力加速度;D为扩散系数;η为动力黏性系数;Cp为定压比热容;λ为导热系数。

烟道烟气流动属于壁面剪切流动,因此本计算采用的湍流模型为标准k-ε模型。k守恒方程和ε守恒方程可推导为:

其中,σk为k方程的湍流Prandtl数,CD为耗散系数,湍流黏性系数:

k-ε模型中涉及的经验系数为:Cμ=0.09,C1=1.44,C2=1.92,σε=1.3,σε=1.0。

2.2 气液两相流控制方程

本研究采用欧拉—拉格朗日模型对雾化液滴在烟气中的蒸发进行气液两相流建模,其中烟气作为连续相,烟气的流动通过欧拉方程进行控制,雾化液滴作为离散相,雾化液滴的流动和与烟气的热量交换及液滴蒸发气化通过拉格朗日方程进行控制,连续相和离散相通过与气液两相之间的动量和能量交换进行相互耦合。

2.3 模型边界条件

本研究模型采用pressure-based求解器,稳态模拟,选择standard k-e model湍流模型,气液两相流选择DPM模型(欧拉-拉格朗日模型),雾化液滴通过injection射入烟道模型,液滴蒸发选择Droplet选项,双流体雾化喷枪采用实心锥喷嘴cone,烟道入口设置为速度进口Velocity-inlet,烟道壁面为Wall,烟道壁面采用无滑移的标准函数,雾化液滴与烟道壁面的碰撞设置为壁面捕捉trap,烟道出口设置为压力出口Pressure-outlet。

模型压力速度耦合方式采用SIMPLE算法进行方程求解,动量离散采用二阶迎风差分格式,为了提高计算结果的计算速度及提高计算精度,计算过程中首先进行烟气连续相的计算,连续相计算收敛稳定后,加入离散相进行两相流计算。

2.4 模型假设

在满足工程要求的前提下,本次计算在合理的范围内做出如下假设:烟气速度在进口截面均匀分布,并且温度分布也均匀;烟气视为理想气体;烟道壁面绝热,热交换仅在烟气和绝热条件下的脱硫废水雾化液滴之间进行;喷枪雾化的脱硫废水液滴为球形,雾化液滴蒸发过程中,雾化液滴形状保持不变,雾化液滴直径持续减小直至完全蒸发;液滴与烟道壁面接触后被墙壁捕捉,不发生反弹;忽略了喷枪及烟道支撑、膨胀节等结构对流场分布的影响;忽略烟气中灰尘对雾化液滴的影响;忽略雾化液滴颗粒之间的相互作用。

3 结果与讨论

3.1 液滴雾化粒径对蒸发效率的影响

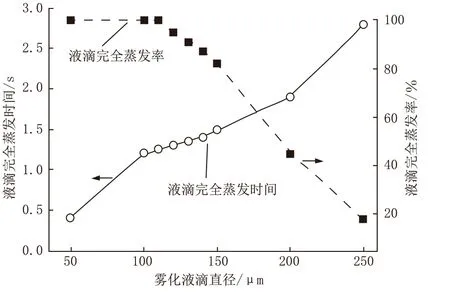

为了研究雾化液滴直径对蒸发效率的影响,本研究假设脱硫废水喷枪雾化粒径均为一粒径,设置烟气温度为133 ℃(机组满负荷工况下),分别对颗粒直径50 μm、100 μm、120 μm、150 μm、200 μm、250 μm共6组雾化液滴样本进行对比实验,不同直径雾化液滴蒸发效率如图3所示。

图3 不同直径雾化液滴完全蒸发时间和效率曲线

从不同直径的雾化液滴的蒸发轨迹可以看出:随着雾化液滴直径的增加雾化液滴在烟道中的运行轨迹越长,液滴完全蒸发的时间越长。计算结果显示:减少雾化液滴颗粒直径对提高液滴的蒸发速率有着非常重要的影响。其原因是雾化液滴直径越小,单位质量液滴所具有的总面积越大,越有利于提高液滴与烟气之间对流传热的效率[16],雾化液滴完全蒸发时所需的能量越少,从而导致液滴蒸发的速度越快,同时液滴完全蒸发所需要的时间越短。

从图3可以看出:随着雾化液滴直径的增大,雾化液滴的完全蒸发率越小,与此同时液滴与烟道壁面发生的碰壁率增加,液滴碰壁现象会导致烟道结垢及腐蚀现象,在工程实践中应避免发生。计算结果显示:当雾化液滴直径小于110 μm时,雾化的废水能够完全在模型内部蒸发,无液滴碰壁现象发生;喷嘴雾化的液滴直径范围在110~150 μm范围内的时候,绝大部分的液滴能在烟道模型内完全蒸发,剩下的少部分未完全蒸发的液滴会发生碰壁现象;当液滴直径大于200 μm时,液滴碰壁概率大幅增加,超过50的液滴会与烟道发生碰壁现象;当液滴直径达到250 μm时液滴与烟道壁面发生碰撞率增长到了83,大量液滴在完全蒸发之前与烟道壁面发生了接触和碰撞,并有少量液滴逃逸出烟道流进除尘器。

分析结果表明:雾化粒径110 μm是液滴开始与烟道壁面发生碰撞的一个临界值。综合考虑设备成本,运行成本因素及除尘器的运行安全因素,针对本研究项目,建议采用雾化直径小于110 μm的喷枪。

3.2 液滴雾化粒径对蒸发的影响

在工程实际中,喷枪的雾化粒是非均一粒径,是按照一定规律进行分布的,本节蒸发模拟实验中采用了更加贴近于实际喷枪雾化粒径分布规律的Rosin-Rammler分布函数对雾化粒径分布规律进行设置,Rosin-Rammler函数表达式如下:

其中,R(Dp)表示筛余积累;Dp表示颗粒粒径;De表示特征粒径;n表示均匀指数,模拟实验选取n>1。

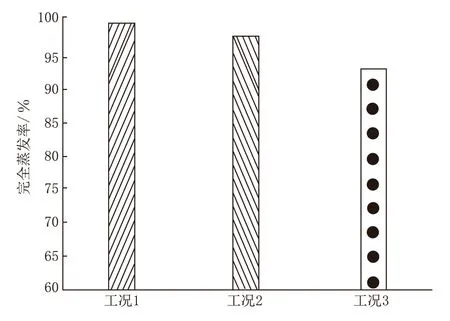

模拟实验中,在保证模型设置完全相同的前提下,设置了3组工况进行对比实验。工况1:均一雾化粒径,雾化液滴直径50 μm;工况2:Rosin-Rammler粒径分布,平均粒径50 μm,最小粒径10 μm,最大粒径110 μm;工况3:Rosin-Rammler粒径分布,平均粒径50 μm,最小粒径10 μm,最大粒径150 μm,3种工况对比实验模拟结果如图4所示。

图4 雾化液滴粒径分布实验结果

由图4可以看出,虽然3组实验平均粒径均相等,但是均一雾化粒径与非均一雾化粒径蒸发效果存在一定的差异。实验结果表明:当其他边界条件相同时,雾化液滴的直径分布会影响液滴的蒸发效果,非均一粒径分布情况下,雾化液滴群中存在直径较大的液滴,大直径的液滴颗粒所需的蒸发时间较长,导致完全蒸发时间增加、雾化液滴完全蒸发率下降及雾化液滴碰壁概率增加,故在工程实际喷枪选型的过程中,应充分考虑喷枪最大雾化直径分布情况对蒸发效果的影响。

3.3 烟气流速对雾化液滴蒸发效率的影响

在燃煤锅炉实际运行过程中,机组的负荷是一个变化的参数,烟气负荷的变化会引起烟气速度的变化,本研究选取直径为150 μm的雾化液滴,设置烟气温度为133 ℃,在其他模型边界条件不变的前提下,分别对5.5 m/s、11 m/s、22 m/s的3组烟气流速状态下的雾化液滴进行蒸发过程模拟实验,结果如图5所示。

图5 不同烟气流速下雾化液滴蒸发效率

从图5可以看出,相同的边界条件设置下,雾化液滴在不同烟气流速工况下的蒸发效果基本相同。研究表明:在蒸发模型其他边界条件保持不变的情况下,烟气流速对雾化液滴蒸发效果影响较小。其主要原因是雾化液滴射入烟道后,在外界环境及烟气阻力的影响下,在短时间内液滴速度会急速下降并达到与烟气同速流动,此时因烟气速度变化而对雾化液滴与烟气之间的对流传热作用的影响可以忽略不计,取而代之雾化液滴表面饱和蒸气压成为决定液滴蒸发效率的主要因素[17-18],因此在其他外界边界条件不变的情况下,烟气速度对雾化液滴的蒸发效率影响较小。

3.4 烟气温度对雾化液滴蒸发效率的影响

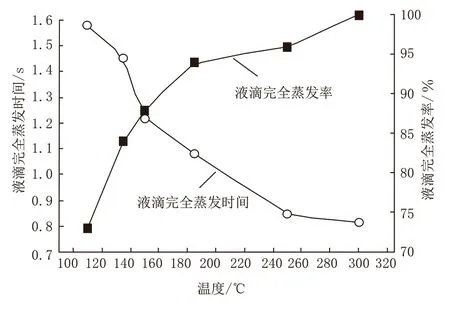

为了验证烟气温度对雾化液滴蒸发效果的影响,本研究选取直径为150 μm雾化液滴为研究对象,模型边界条件不变的前提下,分别选取6组不同烟气温度进行液滴蒸发模拟实验。烟气温度的变化对液滴完全蒸发所需的时间及液滴完全蒸发效率的影响如图6所示。

图6 不同烟气温度下雾化液滴完全蒸发所需的时间及液滴完全蒸发效率的关系

从图6可以看出,随着烟气温度的增加雾化液滴在烟道中流动的轨迹越短,雾化液滴完全蒸发的时间越短,液滴与烟道壁面碰壁的高概率减少,雾化液滴的完全蒸发率越高。研究结果表明,烟气温度的变化对液滴蒸发效率的影响较大,提高烟气温度能够有效地提高烟气的蒸发效率,其主要原因是烟气与雾化液滴之间的温度差值越大,气液两相之间的传热效率越大,雾化液滴达到蒸发所需的温度速度越快。

3.5 烟气流动轨迹对雾化液滴蒸发效率的影响

烟气流动轨迹变化主要是改变烟气与雾化液滴之间的相对流动方向,为了研究烟气流动轨迹对雾化液滴蒸发效率的影响,本研究在除尘器入口烟道模型右侧竖直烟道设置了一组旋流叶片,目的是在右侧喷枪上游位置形成旋流烟气与左侧的无旋流叶片的均流烟气形成两种烟气流动轨迹对雾化液滴的蒸发效果进行对比,旋流烟气对比实验模型如图7所示。

图7 旋流烟气对比实验模型

在对比模拟实验过程中,采用相同的烟气工况及雾化喷枪设置,分别对150 μm及200 μm两种雾化粒径进行了模拟计算,实验过程中对所述两种实验方案中的液滴蒸发数量和液滴碰壁数量进行了监测,模拟实验结果如图8所示。图8中,横坐标上的标值1代表雾化粒径150 μm,均流烟气;2代表雾化粒径150 μm,旋流烟气;3代表雾化粒径200 μm,均流烟气;4代表雾化粒径200 μm,旋流烟气。

图8 旋流烟气对比实验雾化液滴蒸发效率

从图8可以看出,液滴与烟气同向运动时雾化液滴蒸发效率较低,相比于均流烟气采用旋流烟气一侧的模型中,雾化液滴与烟道的碰壁率明显减少,液滴的蒸发效率得到了有效的提升。实验结果表明:通过改变烟气流动轨迹来控制烟气与雾化液滴之间的相对流动方向对雾化液滴蒸发效率起到了较大的影响。其主要原因:相比于均流烟气与雾化液滴的同向流动,旋流烟气能够与雾化液滴形成类似于切向垂直的相对流动形式,雾化液滴能够与旋流烟气充分接触,有效地提高了液滴在烟气中的停留时间,增加了液滴群与烟气之间的热量传递,从而提高了雾化液滴整体的蒸发效率。

4 结论

本研究通过CFD技术建立了脱硫废水蒸发的数学模型,对脱硫废水雾化液滴在除尘器烟道内的蒸发特性进行了分析,着重对雾化液滴粒径、烟气温度、烟气速度及烟气流动轨迹等参数对废水蒸发的影响进行了研究,得出了如下结论:

a)喷枪雾化液滴直径越小,雾化液滴完全蒸发效率越高,雾化液滴与烟道壁面的碰壁概率越小,雾化液滴完全蒸发时间越短,蒸发速率越快,雾化液滴在烟道中运行轨迹越短。针对本研究对象除尘器入口烟道废水蒸发项目,建议喷枪选型最大雾化粒径小于110 μm。

b)提高烟气温度,能够有效缩短雾化液滴完全蒸发所需的时间,缩短液滴运动轨迹,减少液滴撞击烟道壁面的数量,提高雾化液滴整体的蒸发效率。

c)烟气速度对雾化液滴蒸发效率影响较小,不同烟气工况下,雾化液滴蒸发效果没有明显的差别。

d)通过改变烟气流动轨迹能够对雾化液滴的蒸发效率产生影响,当烟气流动方向和雾化液滴运动方向相同时,雾化液滴蒸发速率较慢,当控制烟气流动方向与雾化液滴切向垂直流动时,单位时间内雾化液滴蒸发速率较快。