燃煤机组降低启动油耗的研究与应用

2023-11-28贺雷

贺 雷

(山西大唐国际运城发电有限责任公司,山西 运城 044602)

0 引言

为落实《国家发展改革委 国家能源局 关于深入推进供给侧结构性改革 进一步淘汰煤电落后产能 促进煤电行业优化升级的意见》(发改能源〔2019〕431号)等相关文件要求,结合国家发展改革委和国家能源局《关于开展全国煤电机组改造升级的通知》(发改运行[2021]1519号)提出的“对供电煤耗在标煤300 g/(kW·h)以上的煤电机组,应尽快创造条件实施节能改造,对无法改造的机组逐步淘汰关停,并视情况将具备条件的转为应急备用电源”。从2018年起,受山西省电网结构变化与电力现货市场的影响,新能源发电设备能发尽发成为常态,山西大唐国际运城发电有限责任公司(以下简称“大唐国际”)2台机组作为调峰机组,机组启停调峰也成为常态,机组无临机启动次数日益增多。从2019年8月至2021年4月,大唐国际无临机辅汽启动共计9次,总共耗油191.5 t,平均每次无临机辅汽冷态机组启动耗油量21.28 t。机组每多启动1次增加二氧化碳排放量就多达65.88 t,减碳形势严峻,迫切需要降低单次启动耗油量以减少二氧化碳排放量。

1 锅炉设备概述和运行

大唐国际现有装机容量为2×600 MW的亚临界空冷机组,锅炉为哈尔滨锅炉厂有限责任公司引进美国ABB-CE燃烧工程公司技术设计制造的亚临界、一次中间再热、单炉膛、正压直吹、四角切圆、平衡通风、干排渣、Π型半露天布置、全钢构架、悬吊结构、控制循环汽包锅炉,型号为HG-2080/17.5-YM9。燃油系统采用二级高能点火装置,单台炉布置2层共8支可伸缩式油枪,油枪采用机械雾化喷嘴,设计油枪最大出力为锅炉最大连续出力BMCR(boiler maximum continuous rating)的15,并在A磨煤机出口4个角燃烧器中装设了等离子点火装置,等离子点火装置为烟台龙源的DLZ-200型(具体情况如表1所示),等离子点火装置布置在A磨煤机4个角燃烧器处,启动磨煤机前,通过等离子拉弧,引燃磨煤机煤粉。设计煤种为霍州煤电集团的洗中煤和原煤,低位发热量20 514 kJ/kg,点火用燃油为0号轻柴油。

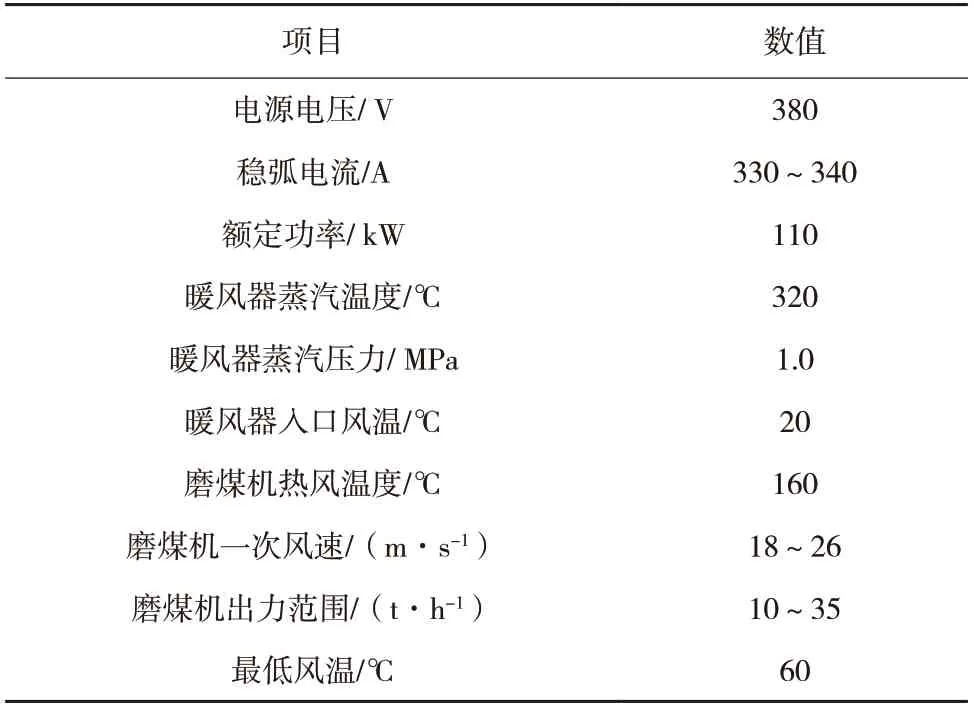

表1 等离子点火装置设计参数

此外,全厂还配备了1台型号为SZS35-1.27/350-Y的长沙锅炉厂生产的启动用燃油蒸汽锅炉,点火用燃油为0号轻柴油,设计耗油量2 799.5 kg/h。汽轮机为哈尔滨汽轮机厂有限责任公司和日本东芝联合设计生产,其中高、中压缸模块及高、中压主汽门、调节汽门为东芝制造。汽轮机型号为NZK600-16.7/538/538,为亚临界、一次中间再热、单轴、三缸四排汽、直接空冷凝汽式汽轮机。机组采用高中压缸联合启动方式,设有二级串联电动旁路系统,旁路容量为40BMCR。

2 机组双停后无启动炉启动的实践

每次机组冷态启动,启动炉最少消耗的燃油约15 t,若要降低启动耗油量,必须采用无启动炉机组启动的方式。无启动炉启动方式的难点是没有辅助蒸汽,汽轮机轴封无汽源,同时除氧器无加热汽源,锅炉上水温度低,点火初期产生蒸汽量不足,容易引起受热面超温[1],尤其是无蒸汽流通的再热器。因此无启动炉机组启动方式需要解决再热器干烧和汽轮机轴封投运的问题。

2.1 防止锅炉再热器干烧

主机锅炉点火后,开启汽轮机高压旁路,锅炉主蒸汽通过汽轮机高压旁路进入再热器冷段,因汽轮机没有轴封,无法抽真空,再热蒸汽无法通过低压旁路进入排气装置(空冷岛),必须通过开启再热器出口排空门,保证再热器蒸汽的流通,防止再热器干烧。在启动初期,连续投入炉膛烟温探针,监视炉膛出口温度低于538 ℃前投入汽轮机低压旁路运行,避免再热器发生损坏。

2.2 汽轮机轴封投运

为防止汽轮机进冷气造成转子收缩引起动静碰摩,汽轮机必须投入轴封后才允许抽真空。因为没有启动炉提供辅助蒸汽,必须依靠主机锅炉点火后依靠自身蒸汽提供[2]。主机锅炉投入油枪点火后,当炉膛出口温度大于150 ℃,等离子拉弧、启动A磨煤机,燃烧稳定后,逐渐开大汽轮机高压旁路门至40;再热器冷段见压后,开启再热器冷段至辅汽联箱供汽电动门进行暖管,逐渐投入再热器冷段至辅助蒸汽系统;辅助蒸汽联箱见压后,投入除氧器加热。当汽包压力达到0.3 MPa,汽轮机预暖系统暖管;当主汽温度大于150 ℃,投入汽轮机倒暖,开启汽轮机预暖调整门;轴封系统暖管。当汽包压力0.4 MPa时,锅炉暖风器系统、等离子暖风器系统、空预器吹灰系统暖管后投运。当汽包压力0.5 MPa时,启动循环水泵、凝结水泵运行,将给水泵前置泵机封水切换至本机凝结水供给,维持辅汽压力大于0.3 MPa。当汽包压力0.6 MPa时,投运轴封系统,高中压轴封温度维持120~150 ℃,低压轴封温度维持120 ℃;启动3台大机真空泵,汽轮机快速抽真空至-60~-50 kPa,根据真空情况逐渐停运2台真空泵,维持1台真空泵运行,真空保持-80~-70 kPa;逐渐开启汽轮机低压旁路电动门,投入低压旁路减温水,维持三级减温后汽温小于50 ℃。当汽包压力0.8 MPa时,关闭炉侧汽水系统各疏水门;根据汽包上水需要启动电泵运行。当汽包压力1.0 MPa时,汽轮机低压旁路正常投运后,关闭再热器出口对空排汽门。其余启机操作按正常操作执行。

3 磨煤机启动和油枪退出边界条件的优化

主机锅炉配备OA、OB 2层共8只油枪,每只油枪耗油量1 000 kg/h,采用无启动炉机组启动方式后,因为没有辅助蒸汽,磨煤机等离子暖风器、二次风暖风器无法投运,如果不能提高磨煤机出口风温,保证磨煤机运行后投粉着火稳定,就需要长时间投入油枪伴燃进行稳燃,这会增加机组油耗。因此,在机组启动过程中需要解决快速投入制粉系统运行,保持磨煤机煤粉燃烧充分并尽早退出主机锅炉油枪运行两个问题。

3.1 快速投入磨煤机运行

大唐国际底层A磨配置1层等离子装置,将该装置在阴极与阳极之间产生高压电场,将流过其间的工作气体电离,形成温度达4 000 ℃以上的低温等离子体流。等离子体在喷入炉膛后,卷吸周边的煤粉气流,卷入的煤粉颗粒迅即燃烧,其燃烧热使得火焰能量发生增值。

实际上,对着火起主要影响的是炉膛内空气动力场、煤粉气流的布置等不可控因素,还有一些主要取决于煤粉气流的一些特征,比如颗粒中挥发分含量、煤粉浓度、颗粒尺寸等[3]。

2021年底,大唐国际来煤结构发生变化,主烧煤种由黄陵煤更换为陕西神木煤种。停机前,对底层A、B磨煤机对应原煤仓上热值大于22 000 kJ/kg、挥发分Vdaf大于35的陕西神木煤种。启动煤热值与挥发分提高后,煤粉着火温度降低,利于磨煤机尽快启动。

较小的煤粉细度不仅能保证煤粉挥发分快速析出,降低点火热,同时煤粉颗粒尺寸变小也增大了煤粉与空气接触的面积,保证燃烧充分,煤粉热量释放完全,提高了炉膛温度,炉膛温度提高后进一步促进燃烧稳定。对于燃用无烟煤、贫煤和烟煤时,煤粉细度R90可按《电力节能技术监督导则(DL/T 1052—2016)》的要求选取。根据大唐国际入炉煤质,煤粉细度R90的最大值应控制不高于18。考虑到机组启动初期煤粉细度应进一步降低。经过多次试验,最终在保证磨煤机启动出力的情况下,确定A磨煤机分离器挡板开度38时,测量煤粉细度R90=16,磨煤机煤粉着火顺利、燃烧稳定。

3.2 保持磨煤机煤粉燃烧充分

投入磨煤机时,由OA层4只油枪提供着火能量,磨煤机煤粉着火后,由于初期煤粉燃烧不完全,退出油枪后,由于着火热量不足,可能造成磨煤机煤层火检丧失,锅炉灭火。为保证油枪退出后磨煤机煤粉燃烧稳定,需要尽快提高热一次风温和保证一定的一次风速。

2016年底大唐国际在锅炉尾部烟道新增加1路烟气旁路,从低温过热器前抽取部分烟气,不经过低温过热器和省煤器,直接进入脱硝入口。在机组启动初期采用全关锅炉主烟气挡板开启旁路烟气的措施,可提高脱硝入口烟温35 ℃,同时因为部分烟气未通过省煤器直接进入脱硝反应器,省煤器加热给水温度降低,相同煤量下锅炉产生蒸汽量减少,进一步提高了排烟温度。

油枪陪着磨煤机运行,当磨煤机热一次风温大于100 ℃,磨出口温度大于60 ℃,观察炉膛压力、汽包水位波动较小,开始逐只退出油枪。尽量减少主机锅炉油枪运行时间。每次机组启动耗油5 t左右。

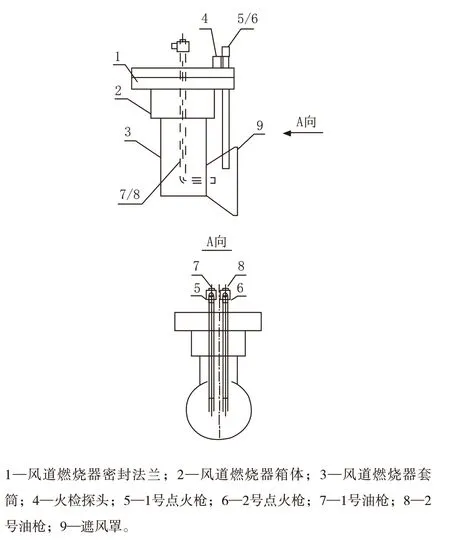

4 一次风道加热器的可行性

为进一步降低机组启动耗油量,通过调研其他电厂经验和利用机组启动进行摸索研究,只要能将磨煤机热一次风温提高至180 ℃,就可以直接利用等离子保证磨煤机煤粉着火,大唐国际选取在制粉系统热一次风联络母管之前的单侧热一次风道(靠近A磨一侧)上安装风道小油枪加热系统,系统设计参数如表2所示。风道燃烧器在热一次风道的侧面上垂直布置,到达热风道的中心线处,在燃烧器内布置2只机械雾化油枪(1运1备),在每只油枪枪头处布置1只点火枪,油枪出口与燃烧器成90°角,燃烧火焰方向与热一次风的风向相同。在风道燃烧器上布置有火焰检测装置(2只油枪共用1套火检)。为了保证油枪稳定燃烧,风道燃烧器设有油枪遮风罩,其结构如图1所示。

图1 风道燃烧器结构示意图

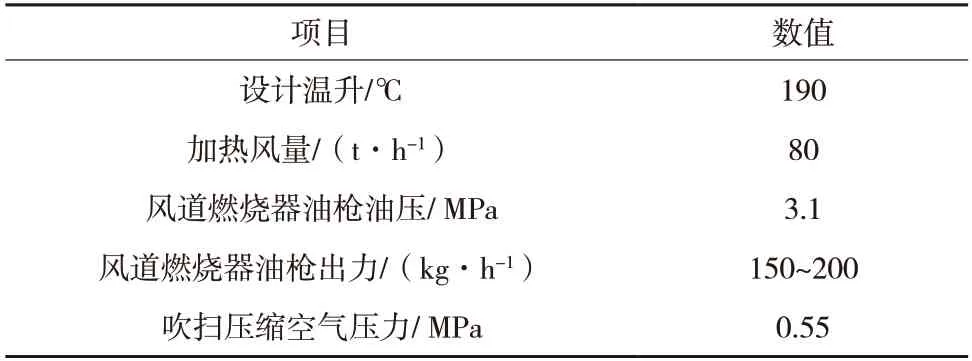

表2 风道油枪加热系统设计参数

采用一次风道加热器后,磨煤机热一次风温可迅速达到200 ℃,满足启动初期磨煤机煤粉着火需要,可减少主机锅炉油枪运行1 h左右,减少耗油量4 t。一次风道小油枪运行1 h仅耗油0.2 t,2 h后,经空预器换热后的热一次风温可达到100 ℃以上,满足磨煤机着火需要,即可退出一次风道加热器。增加一次风道加热器后锅炉每次启动耗油约0.5 t,基本实现“无油”启动。

5 结束语

电力市场现货运行方式对于火电机组既是挑战也是机遇,机组能通过采用无启动炉启动方式,优化磨煤机启动和油枪退出的条件,在没有临机辅汽的情况下,机组启动用油量在5 t左右,并提出了采用一次风道加热技术进一步降低耗油量的可行方案。机组启动耗油量的大幅降低不仅能降低机组的能耗水平,还能大量减少二氧化碳排放量,具有显著的经济效益和环保效益。