基于无可变轴许可的五轴3+2后处理开发与验证

2023-11-27陈明坤黄海峰杨盛

陈明坤, 黄海峰, 杨盛

(上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

0 引 言

使用CAM软件编程时,输出的刀路轨迹文件CLSF包含刀位点信息和刀轴矢量信息,但机床不能识别CLSF文件,需要通过后处理器将CLSF转化成相应机床结构和机床系统识别的NC代码。CAD/CAM软件在机加工时主要用于三轴机床的编程加工,无多轴加工功能许可,现以DMU80P带非正交摆头机床、无可变轴许可的NX 11.0软件为条件,以NX软件的后处理构造器为工具开发DMU80P加工中心后处理器,满足现场数控加工需求。

1 定向加工后处理器研究流程

1.1 限制条件分析

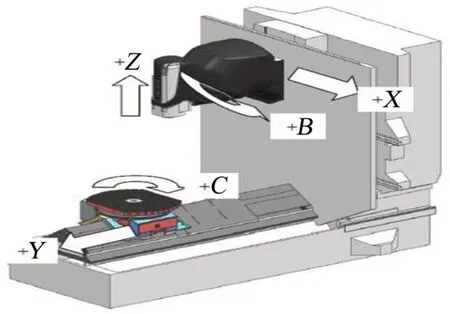

研究对象DMU80P五轴加工中心机床结构如图1所示,3个直线运动轴(X,Y,Z),2个转动轴(B,C)。摆头为B轴,摆动范围0~180°,回转轴线在机床坐标系G19平面内,与Y轴夹角为45°;C轴回转中心为Z轴,转动范围0~360°(无限制),控制系统为Sinumerik 840D sl。

图1 DMU80P机床结构

DMU80P五轴加工中心B轴与Y轴存在45°夹角,属于摆头非正交的“变轴”机床,由于NX 11.0无可变轴许可,不支持变轴加工刀路编程,也不支持变轴刀路的后置处理,基于机床型式与参数开发的后处理器无法使用。

1.2 定轴加工方式分析

目前定轴加工编程方式主要有手工三轴编程、手工“3+2”定向编程、CAM三轴编程、CAM“3+2”定向编程。这4种编程方式同一操作中刀轴矢量不变化,对于五轴加工中心,由2个旋转轴对刀轴进行定向,加工过程中不做运动,其余3个直线轴做进给运动。这4种编程方式实际上都在三轴编程范畴,只是在三轴数控铣床中,刀轴姿态是恒定不变的,而在五轴加工中心中引入2个旋转轴定向,刀轴姿态可变。因此三轴数控铣床,无论是手工编程还是CAM编程,都属于特殊的“3+2”定向编程,如图2所示。

图2 定轴加工编程共同点

1.3 五轴机床刀轴定向的实现

1.3.1 刀轴矢量与工件坐标系Z轴正向一致的定向方法

一般三轴机床工件坐标系的建立(可设定框架)由机床坐标系偏移而得到,工件坐标为X0Y0Z0;五轴机床工件坐标系的建立可由机床坐标系经过2个旋转轴的转动变换所得,直线轴可与对应机械坐标系直线轴不平行,如通过校准平面后直线轴作为基准面,则工件坐标系的Z轴垂直于基准面。此时刀轴矢量与工件坐标系Z轴正方向一致,可视为无摆动时工件坐标系G17平面内的工件特征,能直接采用三轴编程方式。

1.3.2 刀轴矢量与工件坐标系Z轴正向不一致的定向方法

刀轴矢量与工件坐标系Z轴正向不一致的定向方法需要通过工件坐标系的变换实现,即先将工件坐标系通过“平移→旋转→再平移”的方式使Z轴正向空间倾斜平面在相互垂直的位置,再进行空间的三轴加工。

在Sinumerik 840D sl数控系统中,坐标系的变换可通过可编程框架TRANS(绝对零点平移)/ATRANS(增量零点平移)和ROT(绝对坐标旋转)/AROT(增量坐标旋转)指令达成,也可以通过CYCLE800摆动循环实现。CYCLE800循环相对TRANS/ATRANS和ROT/AROT指令的优势在于假如系统复位或断电后可保持回转框架,便于沿刀轴回退刀具,因此倾斜平面的刀轴定向使用CYCLE800循环指令优于TRANS/ATRANS和ROT/AROT指令。

综上所述,无论刀轴矢量与初始工件坐标系Z轴正向是否一致,3+2定向加工中刀轴都是基于初始的工件坐标系(WCS)进行变换,而与机床坐标系(MCS)无关,即刀轴的变换由机床数控系统通过回转数据组完成,与机床结构无关,在后处理器创建中非正交摆头可定义为正交结构,以适应CAM软件无可变轴许可的限制。

1.4 后处理器创建

以Siemens NX11的后处理构造工具Post Builder作为平台,根据机床的实际参数与限制条件新建后处理器,设置相关的运动学、程序、刀轨等各项参数。

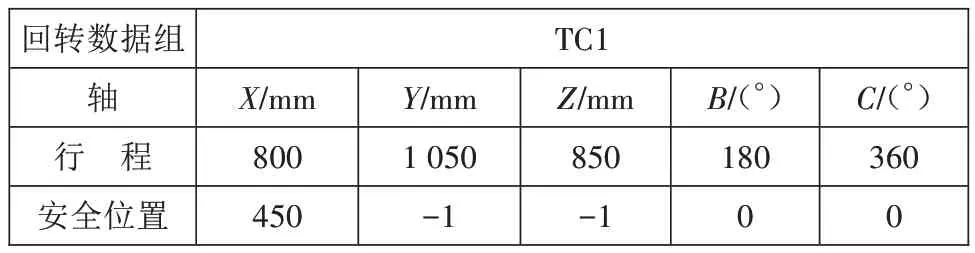

研究对象DMU80P五轴加工中心为非正交摆头+转台结构,技术参数如表1所示。

表1 DMU80P机床主要技术参数

1.4.1 后处理基础信息设定

定义后处理器名为DMG_45xBC,选择后处理输出单位为mm;机床为五轴带转头和转台铣床;控制器从库中选择Sinumerik_840D_basic,其余取默认值。

1.4.2 机床参数设置

配置线性轴行程X=800 mm,Y=1 050 mm,Z=850 mm;回零位置:X=450 mm,Y=-1 mm,Z=-1 mm;定义第四轴为B轴(机头),旋转平面为ZOX平面,轴限制为0~180°;第五轴为C轴(转台),旋转平面为XOY平面;轴限制为0~360°。

1.4.3 程序结构配置

根据NC程序的一般要求,结合实际机床结构,在加工程序首次移动前、自动换刀前、加工结束后应自动回安全位置;刀轴定向前应激活工件零点坐标系,防止一个程序中使用2个或2个以上坐标系时默认以上一坐标系为基础,进行定向以及刀具首次移动执行D指令,避免回安全位置后刀具补偿被取消而造成碰撞。

在【程序与刀轨】的“程序”→“工序起始序列”中的“第一个刀具”里面其他块之前和最后、“自动换刀”里面其他块之后、“第一次移动”里面其他块之前添加名为“tool_change_return_home_Z”和名为“tool_change_return_home”的块。块“tool_change_return_home_Z”内添加文字命令“SUPA、G0-Rapid Move、Z=-1、D0”,块“tool_change_return_home”内添加文字命令“SUPA、G0-Rapid Move、X=450 Y=-1、$mom_sys_leader(fourth_axis)=0、$mom_sys_leader(fifth_axis)=0”,完成自动回安全位置命令定制。

在 “初始移动”里面G17平面选择块之前添加名为“fixture_offset”的块,点击进入块内添加文字命令“G-offset—用户表达式”,编辑文字命令,表达式为$mom_siemens_fixture_offset_value,最小值54,最大值599。

在“刀径”中 “线性运动”和 “快速移动”中的G1/G0命令行后面添加文字命令“D1-Tool Length Compensation”,完成刀具补偿指令设置。

1.4.4 3+2定向加工输出CYCLE800循环

NX后处理器能自动判断定向加工中刀轴矢量与工件坐标系Z轴正向是否一致,一致则判断为三轴刀路,输出旋转轴定向B0C0;不一致则判断为3+2刀路,默认输出TRANS/ATRANS和ROT/AROT指令,通过上述与CYCLE800指令优缺点的论述,该处理器对3+2刀路的定向输出采用CYCLE800摆动循环方式。

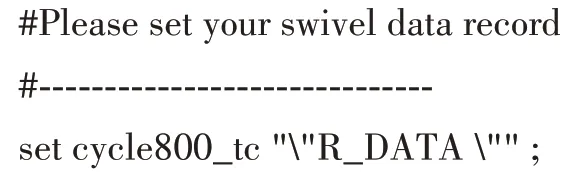

在【程序与刀轨】的 “定制命令”—“PB_CMD_check_block_CYCLE800”中编辑如下代码:

将R_DATA修改为TC1(机床数据组名称),同时在【程序与刀轨】的 “程序”→“工序起始序列”→“程序开始”中打开默认设置“PB_CMD_set_Sinumerik_default_setting”编辑如下代码:

将TRAORI更改为SWIVELING,完成3+2刀路输出CYCLE800循环的设置。

1.4.5 输出设置

在【输出设置】下的“其他选项”中,将N/C输出文件扩展名改为Sinumerik 840Dsl数控系统的后缀名“MPF”,保存并退出后处理。

2 后处理验证

后处理的验证以输出NC程序的正确性与合理性为标准,在有限条件下通过NC程序的结构合理性、刀具路径的正确性、定向指令输出、CYCLE800参数正确性验证,验证试加工工件如图3所示。

图3 验证工件结构

2.1 验证前准备

设定装夹偏置坐标系G54原点在工件上表面φ20 mm中心,+ZM垂直上表面,+XM为长度方向向右,如图4所示。回转坐标系G54-ROT设置在+XM向斜面孔口中心,+ZM轴垂直于斜面,如图5所示。

图4 G54坐标系设置

图5 G54-ROT坐标系设置

G54为G54-ROT父项,G54-ROT设置为坐标系旋转,由G54通过以下变换产生:X轴偏移22.5 mm→Z轴偏移-2.5 mm→绕Y轴旋转45°。后置处理时,G54-ROT不应输出可编程坐标系G指令,应通过CYCLE800指令对系统“框架”静态转换,能够实现3+2轴机床系统通过“平移→旋转→再平移”的方式把工件坐标转移到当前所需要加工的倾斜面上,实现空间工件坐标系的旋转。

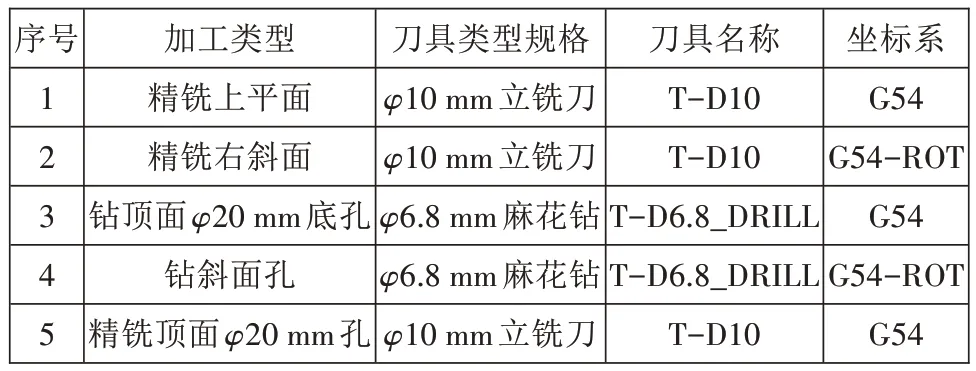

编制部分典型刀路,如图6所示,工艺过程如表2所示。

表2 刀路验证工艺

图6 典型刀路验证

2.2 NC程序验证

编制的刀路通过构建的后处理输出NC程序。

2.2.1 程序逻辑结构

通过输出的程序与后处理结构设置对照,验证后处理输出NC程序结构的正确性,如图7所示。

图7 程序逻辑结构设置与实际NC输出结果对照

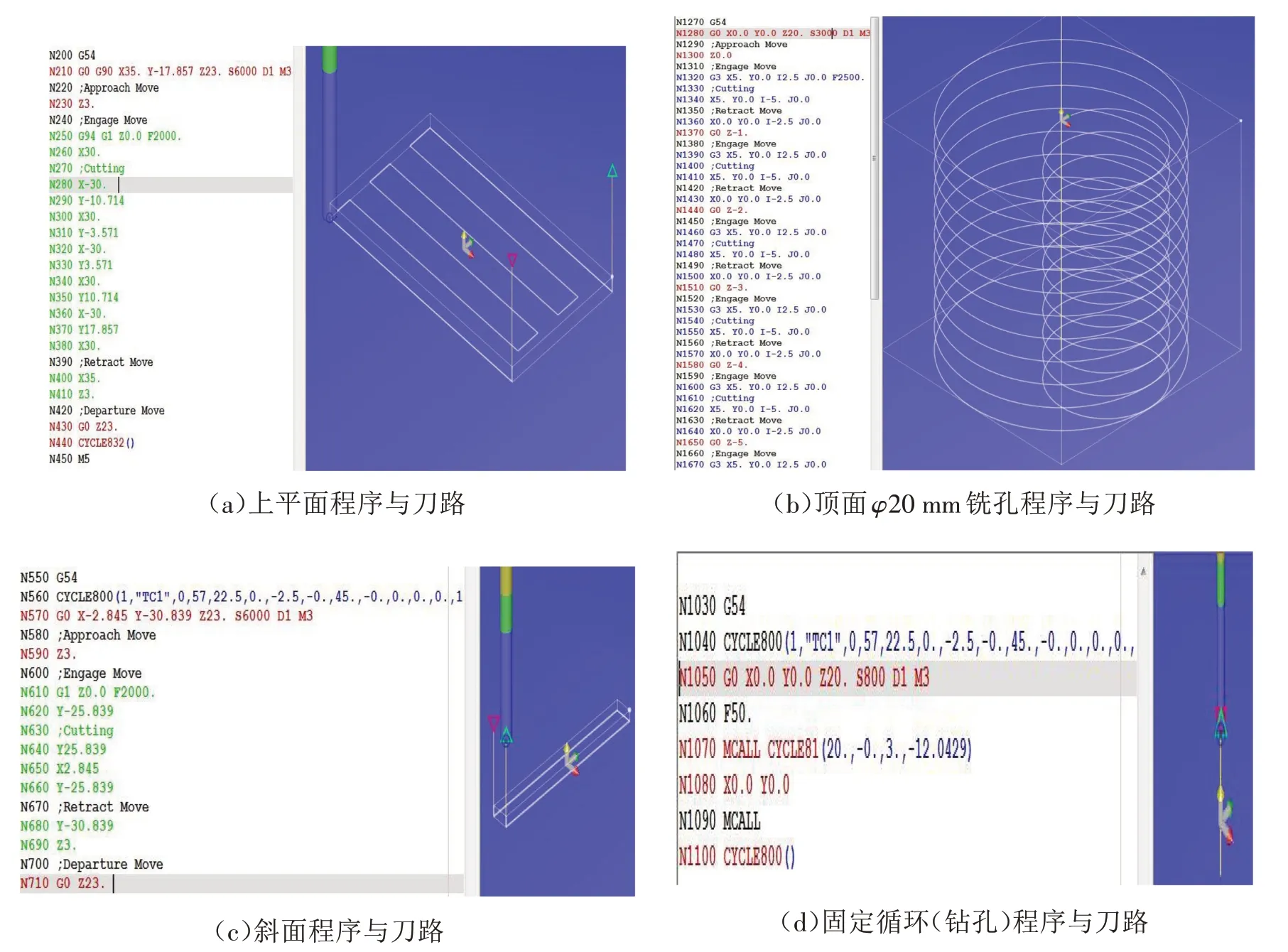

2.2.2 刀路正确性验证

利用G代码模拟软件CIMCOEdit分别对刀路进行检查,如图8所示,NC程序模拟的刀路与NX软件编制的刀路一致。

图8 刀路检查

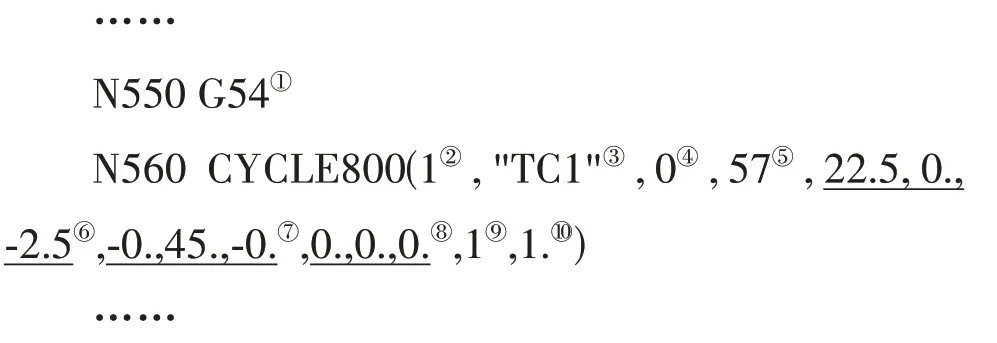

2.2.3 CYCLE800循环输出参数检查

倾斜面上的特征加工,输出CYCLE800循环及解析如下:

(1)基于G54的变换(父项)。

(2)回退方法(固定值)。

(3)数据组名称(与设备一致)。

(4)坐标平面(固定值,新建)。

(5)回转模式(固定值,绕轴旋转)。

(6)先平移(X轴平移22.5 mm,Y轴平移0,Z轴平移-2.5 mm)。

(7)再旋转(绕X轴旋转0,绕Y轴旋转45°,绕Z轴旋转0)。

(8)再平移(X轴平移0,Y轴平移0,Z轴平移0)。

(9)优先方向(固定1或-1,1为正向)。

(10)增量回退(不用)。

根据输出的CYCLE800循环与设置的G54-ROT对比,两者逻辑一致,输出数据组名称和参数正确。

2.2.4 试加工验证

验证数模编制的所有特征加工刀具轨迹并后置处理成NC程序,上机床试加工,加工结果如图9所示,加工结果与编程数模一致,后处理器验证成功。

图9 试加工验证结果

3 结束语

以DMU80P五轴联动加工中心为例 ,在CAM软件功能限制和有限的工具条件下,采用NX软件内置的处理构造器,开发了可用于Sinumerik840Dsl系统非正交摆头/转台五轴加工中心的3+2后处理程序,通过程序结构检查和利用CIMCOEdit软件模拟刀路以及解析定向循环参数的方式验证后处理器输出NC程序的正确性,并以实际加工验证了后处理的结果,该后处理器匹配了NX软件无可变轴许可的限制条件,发挥五轴机床加工的优势。