基于MasterCAM 的复杂零件数控编程加工

2024-01-30洪志颖

洪志颖

(厦门技师学院, 福建 厦门 895909)

0 引 言

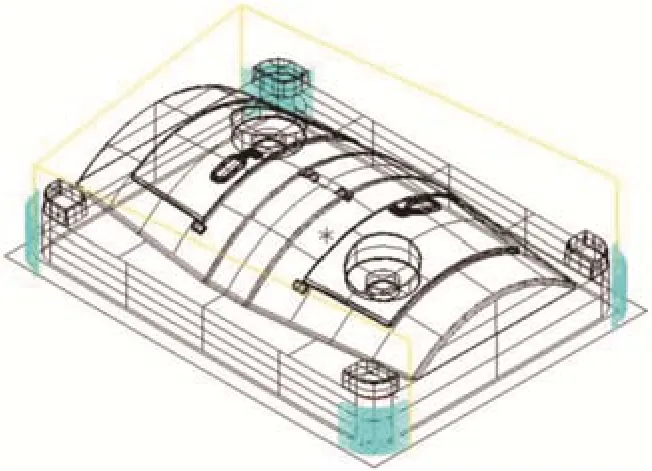

随着机械加工行业的发展,数控铣床得到了广泛的应用。数控铣床属于自动化加工设备,具有加工效率高、精度高、自动化程度高的特点,许多机械零件都采用数控铣床加工,特别是在模具行业,由于模具零件的曲面复杂,且加工精度要求高,许多模具零件(如风扇叶的型芯、型腔板等)无法使用普通铣床加工,必须使用数控铣床进行加工。为了控制数控铣床切削的刀路,必须使用相应的软件进行编程设计。目前,适用数控铣床编程的软件有Mas⁃terCAM、UG、Cimatron 等,由于MasterCAM 简单易学,不少学校和企业将MasterCAM 列为必备的编程软件。MasterCAM 不仅能编写简单的外形铣削和挖槽刀路,而且具有粗加工和精加工功能,能编写复杂曲面刀路[1]。现以某复杂的动模型芯为例,其表面有圆弧曲面、凸台、凹坑等结构,还有一些空间比较狭窄的部位,如图1 所示,运用MasterCAM 对该模具零件进行编程加工。

图1 动模型芯

1 加工工艺分析

该动模型芯的结构较复杂,具有分型面、胶位面、流道和锁紧位等结构。胶位面高于分型面,且有2 个较大的圆柱孔,大圆柱孔内各有1 个小圆柱孔;在胶位面两侧各有1个小凸台,该凸台与胶位面距离最窄处为1 mm。胶位面上有2 个凸起的环形结构,环形结构内部的最窄处为1 mm。该动模型芯的分型面呈圆弧形状,与4个锁紧位的距离较近,在粗加工和半精加工时,大刀具不能切削这些位置,需要在粗加工和半精加工之后再设计残料切削刀路,切除分型面与锁紧位之间的残料,最后进行精加工。动模型芯的尺寸为250 mm×180 mm×45 mm,尺寸较大,适合用刀粒刀进行粗加工。为了保护刀具,防止出现踩刀(指刀具竖直往下切削时,由于刀具中心没有切削刃,刀具的中心部分将无法切削工件,刀具将会与工件发生碰撞而损坏的现象),在切削时一般选用从工件以外进刀。

该动模型芯的加工过程为粗加工→半精加工→残料加工→半精加工→精加工和清角。由于加工过程中需要使用多种不同的刀具,且该工件的上表面已被完全切削,为了方便操作,将其底部的平面设为对刀基准。在实际工作时,在动模型芯的底部4个角位处加工4个M10 mm 的螺纹孔,用内六角螺钉将4 个相同厚度的垫块固定在动模型芯底部,并用码铁将4个垫块锁紧在数控铣床的工作台上[2]。

2 数控加工

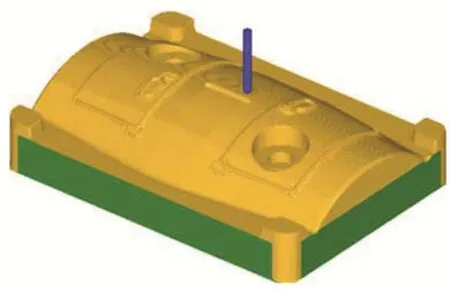

2.1 粗加工

由于工件的尺寸较大,且材质较硬,在粗加工时一般使用φ30R5 mm 刀粒刀。因工件表面是较复杂的曲面,适合选择“曲面粗加工挖槽”命令进行粗加工,主要参数设置如下:点开“由切削范围外下刀”选项,使刀具从工件以外进刀,可有效保护刀具。由于需要加工2 个较大的圆柱孔,该位置属于封闭区域,应点开“螺纹式下刀”选项,以螺纹方式进刀,然后在这个选项里的“如果所有进刀方法都失败时”栏中点开“中断程序”,其作用是在加工圆柱孔时,如果既不能从工件外进刀,又不能螺旋进刀时,程序自动中止,不再加工圆柱孔,以避免踩刀。将粗加工时的切削方式设为双向铣削,并点开“精加工”选项,将精加工次数设为1,间距设为1 mm。按照上述设定的粗加工刀路如图2 所示,粗加工后,工件表面的余量较多,并且2个圆孔以及锁紧位与分型面之间留了较大的余量没有切除。

图2 粗加工刀路

2.2 半精加工刀路

粗加工后,工件表面的余量较多且不均匀,需要进行半精加工,使用φ17R0.8 mm 刀粒刀。由于2个大圆柱孔内各有1 个小圆柱孔,小圆柱孔的直径为φ18 mm,比半精加工时所用的刀具直径稍大。为了防止2 个小圆柱孔在半精加工时出现踩刀现象,应创建2 个辅助曲面封堵2 个小圆柱孔。Master⁃CAM 提供了多种可以设计半精加工的命令,由于工件曲面复杂,如果使用“曲面精加工等高外形”命令进行半精加工,则在加工过程中跳刀多,影响切削效率,选择“曲面粗加工挖槽”命令,在“挖槽参数”中取消“粗加工”选项,并点开“精加工”选项,即用“曲面粗加工挖槽”命令中的“精加工”选项设计工件的半精加工刀路。由于工件的两端需要切削,应先创建1 个矩形(270 mm×200 mm)辅助线,作为曲面粗加工挖槽刀路的轮廓,半精加工刀具的轨迹如图3所示,半精加工完成后2个圆孔得到切削。

图3 半精加工刀路

2.3 加工4个圆角刀路

由于工件较大且4 个角为圆角,需使用数控铣床加工,采用外形刀路并打开该刀路中的斜降功能,设计来回往复双向切削刀路,如图4所示。如果仅用MasterCAM 的外形刀路进行编程,该功能只有单向刀路,会导致每层切削后都会抬刀,然后返回起始点,再切削下一层,影响切削效率。

图4 切削圆角刀路

2.4 切除残料刀路

由于4 个锁紧位与圆弧形分型面的距离较近,最窄的位置只有7 mm,半精加工时使用的刀具直径为φ17 mm,无法切除两者之间的钢料,需补充1 个切除残料的刀路。具体方法是先设计4 个辅助矩形,将锁紧位与圆弧形分型面之间位置框住,选择“曲面粗加工挖槽”命令,使用φ6 mm 立铣刀进行切削,所创建的切除残料刀路如图5所示。

图5 切除残料刀路

2.5 平行铣削刀路

经过上述粗加工、半精加工和残料切除刀路之后,虽然该动模型芯表面余量比较均匀,但有明显的台阶,不适合进行精加工,须将工件表面台阶切除。该工序使用R6 mm 球头铣刀,采用双向平行刀路,将间距设为1.0 mm,余量设为0.1 mm,加工精度设为0.01 mm,切割角设为45°。由于型芯上的平面、2个圆孔及4个锁紧位不适合使用平行刀路进行切削,在选择曲面时,以型芯上的平面、2个圆孔及4个锁紧位的曲面为保护面,刀路会避开这些保护面,所得到的平行铣削刀路如图6 所示。为了防止产生过多的跳刀,点开“间隙设定”按钮,在弹出的窗口中选择“切削顺序最佳化”选项。

图6 平行铣削刀路

2.6 平行铣削精加工刀路

经过上述平行刀路铣削后,动模型芯表面余量比较均匀,且余量较少,可以进行精加工。按照平行铣削刀路的方法设置精加工刀路,将间距设为0.2 mm,余量设为0,主轴转速设为1 800 r/min,进给速度设为800 mm/min,其他参数不变,加工刀具轨迹如图6所示。

2.7 平面和斜面及圆孔的精加工刀路

对于工件的4 个锁紧位,其侧面为10°的斜面,适合使用“曲面精加工等高外形”命令进行精加工,由于锁紧位与圆弧分型面之间的距离较近,不能用大刀具切削,适合用φ6 mm 立铣刀进行切削,将背吃刀量设为0.2 mm。为了减少跳刀,每个锁紧位都单独设计刀路,共有4 个刀路。对于工件分型面上的平面,为了防止出现撞刀现象,选用“曲面粗加工挖槽”命令,将表面余量设为0,加工深度的最高位置和最低位置都设为30 mm。对于4 个锁紧位上表面的平面,选用“曲面粗加工挖槽”命令,将表面余量设为0,加工深度的最高位置和最低位置都设为40 mm;对于2 个大圆孔以及其中的小圆孔,适合使用“曲面精加工等高外形”命令进行精加工,上述刀路都使用φ6 mm立铣刀进行切削[3-4],如图7所示。

图7 平面和斜面及圆孔的精加工刀路

2.8 设计清角刀路

该型芯表面最小R角为1 mm,而平行铣削刀路所用的刀具是R6 mm 的球头刀,不能加工R角较小的位置,对于没有切削到位的位置,需要设计清角刀路。运用MasterCAM 的清角模块功能进行编程,清角刀路选用φ2R1 mm 球头刀,将主轴转速设为2 000 r/min,进给速度设为300 mm/min,清角刀路如图8所示。为了避免过多的跳刀现象,点开“间隙设定”按钮,在弹出的窗口中将“步进量的百分比”设为1 500。

图8 设计清角刀路

2.9 加工流道

该工件的流道形状为R3 mm 的半圆槽,使用φ6R3 mm 球头刀进行加工,采用双向往复刀路,具体方法是沿流道中心的轮廓做出辅助线,再用外形铣削中的斜降刀路加工流道。

3 刀路仿真

当所有刀路设计完成后,利用MasterCAM 的仿真功能进行仿真,检查刀路是否存在过切或撞刀,如图9 所示。如果发现错误,应对所编写的刀路进行修改,直到完全正确为止[5],刀路加工工艺如表1所示。

表1 加工工艺

图9 刀路仿真

4 结束语

对动模型芯进行数控编程加工,运用Master⁃CAM 的“曲面粗加工挖槽”功能既能编写粗加工程序,又能编写半精加工程序和平面铣削程序;运用外形铣削中的斜降功能来回往复铣削工件的4个圆角,可以减少跳刀次数;对于粗加工和半精加工中无法切除的残料,应先创建编写刀路的辅助矩形,然后运用残料加工程序切除残料;对于工件曲面进行精加工时,用球头刀采用曲面平行刀路进行铣削;对于曲面上大刀无法切削的位置,还可以运用MasterCAM 的清角模块进行清角;对于工件斜面,一般是采用曲面精加工等高外形进行铣削,运用外形铣削中的斜降功能来回往复可以铣削工件上的流道。

通过长期的实践,灵活运用MasterCAM 的各项刀路命令,能降低MasterCAM 的跳刀次数,也能编写合格的数控铣程序。