控制钛合金连杆锻件翘曲变形的研究

2023-11-27刘成陈爱成占立水夏春林王健郭广谋

刘成, 陈爱成, 占立水, 夏春林, 王健, 郭广谋

(1.贵州安大航空锻造有限责任公司, 贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室, 贵州 安顺 561008)

0 引 言

拦阻系统作为舰载机必备装备,是舰载机的关键部件之一,其性能影响飞机着舰的安全性、可靠性以及服役寿命。拦阻系统工作中承受数倍于飞机重力的载荷,并受舰载机着舰时各种复杂随机因素影响,拦阻钩连杆作为其中主要承力结构件,需要在严酷的工作环境下安全可靠地工作[1],拦阻系统一旦失效将导致飞机无法降落,高速情况下会发生机毁人亡的事故。

1 研究对象

机械零件的结构可靠性指零件在规定的使用条件下,规定的时间内完成规定功能的能力[2]。连杆作为拦阻系统的重要承力机构,需要承受瞬时的高载荷,因此零件须具备优良的力学性能与尺寸精度,其质量取决于其内部组织性能,这对锻造制坯技术提出了更高的要求。

图1所示为某连杆锻件,采用钛合金材质,锻件长度约2 000 mm,高度约90 mm,属于长杆类中型锻件。长杆类锻件在锻造成型时首先要解决水平方向翘曲变形问题,翘曲变形对锻件质量影响较大,即便锻件锻造的外形与表面质量良好,但其变形后的尺寸偏差会在后续切削加工时因为加工余量不均匀而造成报废,这就需要通过锻件设计、模具结构、锻造过程控制、锻后冷却摆放、翘曲校正等方面进行质量控制。

图1 钛合金连杆

2 锻件现状

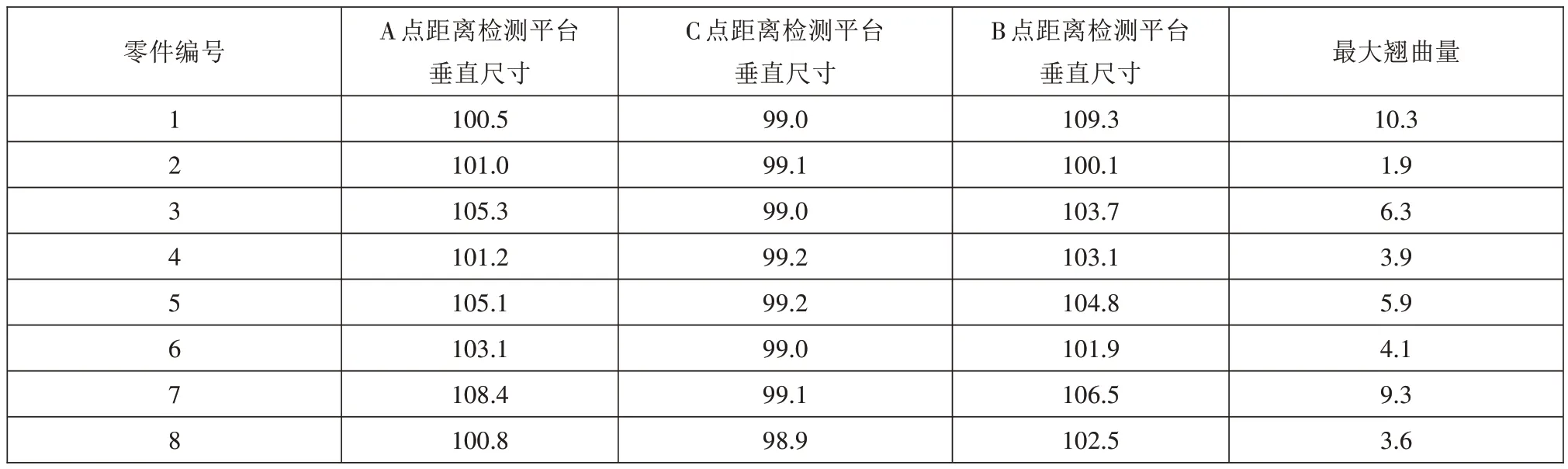

常规锻造连杆锻件的翘曲变形形态如图2所示,某批锻造的连杆锻件翘曲程度如表1所示。图2所示A、B、C点应在同一水平面(上端面)上,但实际两端A、B点向上翘曲,最大翘曲度超过10 mm,如此大的翘曲尺寸无法达到锻件加工要求。

表1 常规锻造连杆锻件翘曲量 mm

图2 连杆翘曲形态

3 改进措施

3.1 锻压设备选择

锻造连杆锻件在选择锻压设备时,应尽可能选择液压机,液压机相比普通模锻锤机床具备如下优势[3]。

(1)在直接传动的液压机上,滑块在整个行程的任一位置都可获得最大载荷。

(2)液压机除设有大型模具垫板和定位器外,还具备同步平衡系统,避免载荷不均或模具偏斜。

(3)液压机的滑块速度可控,可根据零件成型要求调整,载荷可视为静载荷。

(4)液压机的载荷可通过溢流阀进行限制,既保护模具,又可控制锻件变形程度。

(5)液压机的顶杆系统能使锻件顺利脱模,尤其在锻制小模锻斜度或无模锻斜度的精锻件更有优势。

因此连杆锻件优先选用液压机进行锻造,且特别适用于铝合金、镁合金、钛合金和某些高温合金的锻造。

3.2 锻件设计

锻件设计要考虑多种综合因素,特别是预防可能发生的质量风险,在锻件设计初期采取预防措施是降低后续工序工艺难度的重要环节。在设计连杆锻件时,应适当增加翘曲变形部位的工艺余量用于补偿翘曲尺寸偏差,特别是根据已知统计数据可预先将工艺余量更多地补偿在翘曲方向。

3.3 模具零件润滑

模具零件润滑对锻件生产的影响是综合性的,并不限于减小锻件与模具零件接触表面之间阻碍毛坯金属材料塑性流动的摩擦[4]。熔融态的润滑剂使模具零件与锻件之间的摩擦变为湿摩擦,使锻件的变形抗力降低,可有效降低变形总载荷的10%~20%,提高变形均匀性,在减少模具零件磨损与塑性变形的同时,有利于锻件脱模,降低顶出力及顶出导致的翘曲变形。

3.4 模具结构

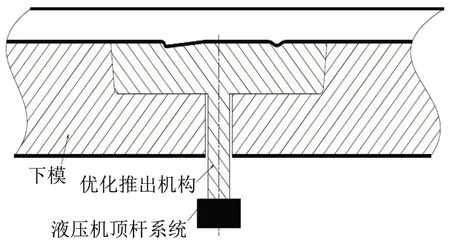

模具是锻造重要的工艺设备,具有生产效率高、材料利用率高、锻造零件质量优良、工艺适应性强等特点。连杆锻件的模具设计是根据锻件外形随形设计,但该类锻件采用静载荷锻造容易卡在模具型腔内,造成脱模困难,需要设计顶出结构(由液压机顶杆系统与模具推出机构组成)辅助脱模,合理的模具下推出机构是控制连杆翘曲变形的关键。

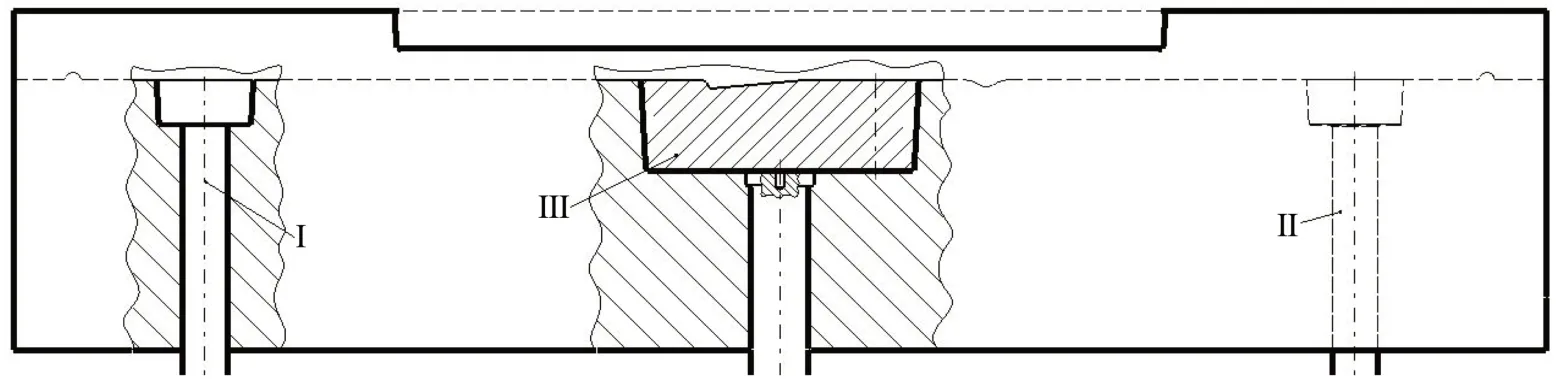

模具下推出机构配合液压机顶杆系统共同工作,液压机顶杆系统为滑柱单向结构,传统推出机构如图3所示,与锻件下表面接触面积小,推出连杆锻件时易造成中间翘曲、两端低的情况。在模具推出机构设计时加大它与锻件下表面的接触面积,如图4所示优化的推出机构,其接触面积是传统推出机构的9~10倍,优化机构上表面与锻件型面一致,降低了推出带来的翘曲风险。

图3 传统推出机构

图4 优化推出机构

3.5 推出方式

推出方式的合理性是降低长杆类锻件翘曲变形风险的关键,采用单点推出的方式适用于普通杆类锻件,设计单个推杆时,为保证锻件平稳推出,推杆位置设在锻件的重心或重心附近,偏心设计会造成锻件倾斜并卡在下模型腔内。相对于形状复杂或长度较长的锻件,应设置2个或2个以上的推杆,连杆锻件长度近2 000 mm,采用图4所示的单点推出结构在防翘曲变形上优势有限,推荐多点推出方式,如图5所示。另推杆的行程应根据锻压设备确定,行程过大会造成推出机构复杂,降低了推杆强度,连杆锻件型腔深度在30 mm左右,推出行程设置为50 mm。

图5 长杆锻件多点推出

3.6 模具保温

采用液压机锻造时,在高载荷静压力下坯料与模具型腔表面长时间接触,常温模具零件受激热影响容易开裂,另一方面长时间热传递会使模具零件发生软化,在锻件变形不均匀时还会发生塑性变形,这种受力发生的塑性变形不可避免,导致模具型腔会塌陷或涨大。模具零件失效产生的毛刺会导致锻件难以脱模,增加顶出力使锻件翘曲变形更严重,同时这些变化均会改变模具零件尺寸导致锻件尺寸超差,严重时锻件与模具零件温差产生的热应力在模具疲劳使用后产生热裂纹,最终导致模具损坏。

研究发现热锻模预热温度对模具零件磨损及材料填充性有较大的影响[5-6],增加模具预热温度能有效提高型腔的填充质量[7]。由于锻件因常温模具快速吸收锻件热量导致锻件温度降低,变形抗力因锻件温度的降低而急剧提高,导致锻造时难以填充型腔或坯料冷态刚性变形,严重时会导致锻件表面产生清晰晶不良组织,降低了锻件的性能。因此在钛合金连杆锻造时,模具预热温度应控制在300~400 ℃,且每一锻造炉次通过加热体持续保证模具温度,能有效降低变形抗力,为翘曲变形预留加工余量。

3.7 锻件保温

锻造类似连杆类的中大型锻件时,锻件在出炉转移和放置入模的过程中温度降低较快,锻造温度降低导致金属塑性降低,变形抗力增加,可锻性降低,产生的加工硬化影响坯料填充型腔,一旦后续零件不可避免地产生翘曲变形,尺寸偏差无法通过机加工补偿,同时也影响了锻件组织性能,为达到良好的可锻性,需要控制锻件温度。

在锻件温度控制方面可以进行的工作:在连杆锻造前,应尽量将坯料加热炉设在锻压设备附近,降低转移时间;在锻件出炉转移过程中,坯料可覆盖石棉保温;操作机的夹钳应提前预热或捆绑石棉保温;润滑模具零件与坯料的相对运动表面,可避免模具零件与坯料的直接接触,减少磨损,降低成形力,同时润滑剂还能在一定程度上阻碍坯料向模具传热;锻造过程中在型腔内铺上具有保温效果的硅酸铝纤维布以降低热传导。

3.8 锻后冷却变形

锻造冷却状态决定变形合金的工艺塑性、宏观组织、显微组织和力学性能。锻后冷却时,静载荷下压的锻件内部应力无法通过塑性变形释放,且因锻件外形受力不一致,累积的大量残余应力在冷却过程中逐步释放导致翘曲变形;另一方面,局部的温度梯度取决于模具的几何形状、锻件和模具接触的时间、边界条件(接触压力和传热系数)[8],锻件在冷却时每处的冷却速度不一致(如一面空冷,一面接触地面),此时低温一侧的收缩力若足够大,高温一侧的材料压缩发生塑性变形,造成高温一侧永久性缩短。当冷却到室温时,同样发生上述过程,连杆向高温侧弯曲,只是由于高温时高温侧永久性缩短,到室温时造成的弯曲更加剧烈。

锻后冷却除了受关注较多的冷却介质影响外,还包括冷却时的摆放方式。连杆锻件在冷却时应根据两端的翘曲情况放置,最佳方案放置方式如图6所示,坯料不直接接触地面,利用锻件自重减小翘曲量或降低继续翘曲的趋势。

图6 冷却摆放方式

3.9 翘曲变形校正

锻件的变形抗力指金属阻止其发生塑性变形的能力,变形抗力的高低某种程度上反映锻件变形的难易程度。变形抗力与变形温度、应变速率以及真应变的关系尤为重要[9-10]。

变形抗力大是钛合金锻压变形显著特征之一,钛合金的变形抗力随变形速率的增加和锻造温度的降低而提升较快,翘曲校正的温度应选择在相变点温度以下30~50 ℃。长杆类锻件若采用模具校正,达不到校直效果,连杆校正时采用自由锻造的方式较为适宜,液压机自由锻热校正步骤如下。

(1)设置基准面,对连杆划线检查翘曲量,确定校正方向。

(2)制作相应垫块与压块,选择连杆翘曲量最大的位置作为压力点。

(3)下压到基准面时,考虑金属回弹性应继续过压3~5 mm,以降低回弹趋势。

该校正方法(见图7)可保证零件质量的稳定性,提高校正效果,减少校正次数。

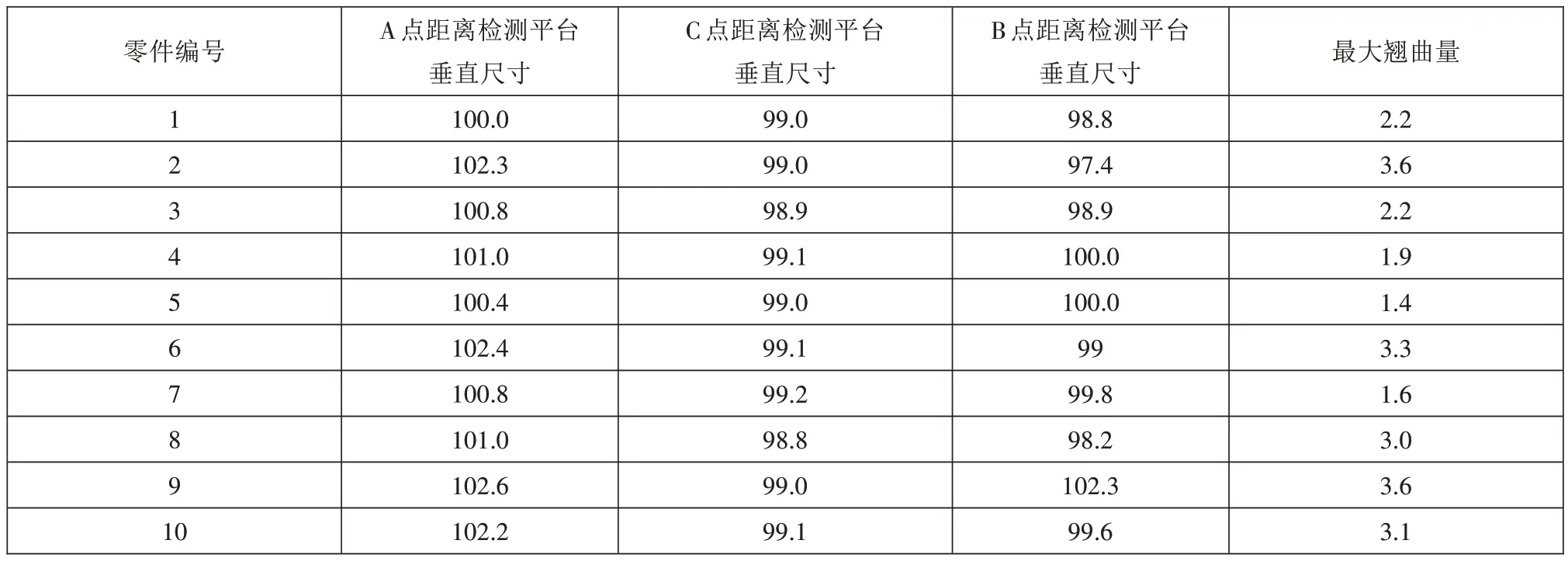

4 改进实践

通过上述质量控制措施的实施,进行了零件翘曲变形的实践验证,某批连杆零件的翘曲量如表2所示。翘曲量较常规方法控制有大幅度降低,最大翘曲量为3.6 mm,该翘曲量可以通过粗加工(机加工余量+5 mm)消除,翘曲情况也稳定,满足零件交付要求。

表2 质量控制后翘曲量 mm

5 结束语

影响锻件翘曲变形的因素不止上述讨论改进的内容,还包括加热温度、终锻温度、设备下压速率、热处理变形、切削加工应力等,锻件质量是反映锻造企业技术水平的主要标志,它不单是一个工艺方案、设备能力、操作技术问题,还反映了质量管理水平,只有通过不断的质量管理提升、质量改进以及提高全员素质水平,才能将零件质量做到稳定化、标准化。