橡胶弹性节点成型工艺分析与模具设计

2023-11-27刘兆栋于磊刘志国赵洪芹

刘兆栋, 于磊, 刘志国, 赵洪芹

(青岛博锐智远减振科技有限公司, 山东 青岛 266111)

0 引 言

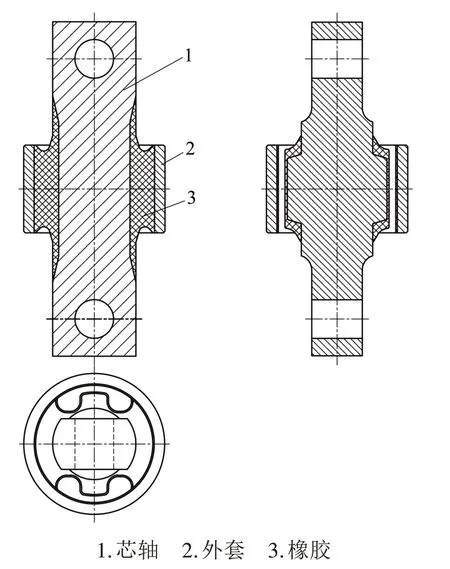

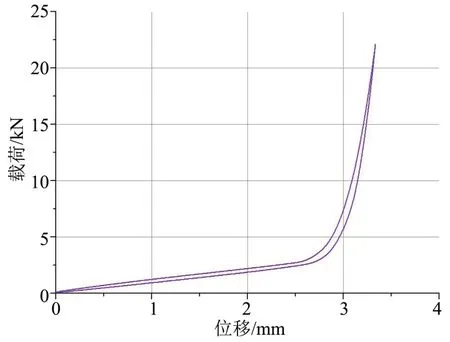

图1所示的橡胶弹性节点安装在轨道车辆转向架牵引拉杆上,在牵引和制动过程中对车体起到缓冲、减振作用,对车辆运行的安全性、舒适性和稳定性具有重要作用。由于该弹性元件在纵向方向,性能曲线有变刚度的要求,即节点在变形初期,纵向刚度小,当变形达到一定值时,纵向刚度剧增,刚度曲线呈现明显的拐点,该性能曲线可保证车辆在刚启动时,车辆运动比较柔缓,之后车辆又有足够的启动牵引载荷,载荷位移曲线如图2所示。设计该零件结构时,纵向设计了通孔间隙,同时设计了凸起的硬止挡[1]。橡胶型面上2个通孔结构使零件硫化后脱模困难,在主机厂国产化的市场背景下,需要进行大批量生产,因此高效的注射模成型成为首选。

图1 零件结构

图2 载荷位移曲线

1 零件成型工艺分析

该橡胶弹性节点由芯轴、外套和橡胶复合而成,其中芯轴、外套和橡胶通过热硫化粘接在一起,橡胶型面部分有2个通孔。零件的特点在于芯轴与橡胶在端部的过渡区为直面,在高压注射橡胶料过程中,橡胶不可避免地会进入芯轴与模具零件之间的间隙造成成型零件卡紧在模具内,同时又因芯轴端部嵌入模具部分长度较长,橡胶部分还有2个成型通孔以及芯轴尺寸和形位公差的波动,这些都增加了硫化后零件卡紧在模具内的概率,造成零件硫化后从模具中取出困难。零件外观要求较为严格,芯轴两端不允许出现明显的磕碰划痕等外观缺陷,因此成型零件脱模时需要保证脱模力均衡。外套与芯轴的同轴度要求也较高,芯轴与模具零件间单边预留间隙只有0.2 mm。以前因成型零件脱模困难,设计硫化模时采用单型腔模,手工操作,脱模过程繁琐,易造成划痕等外观缺陷,合格率不高,且生产效率低,无法满足大批量生产要求。

2 模具结构设计与工作过程

2.1 模具结构设计

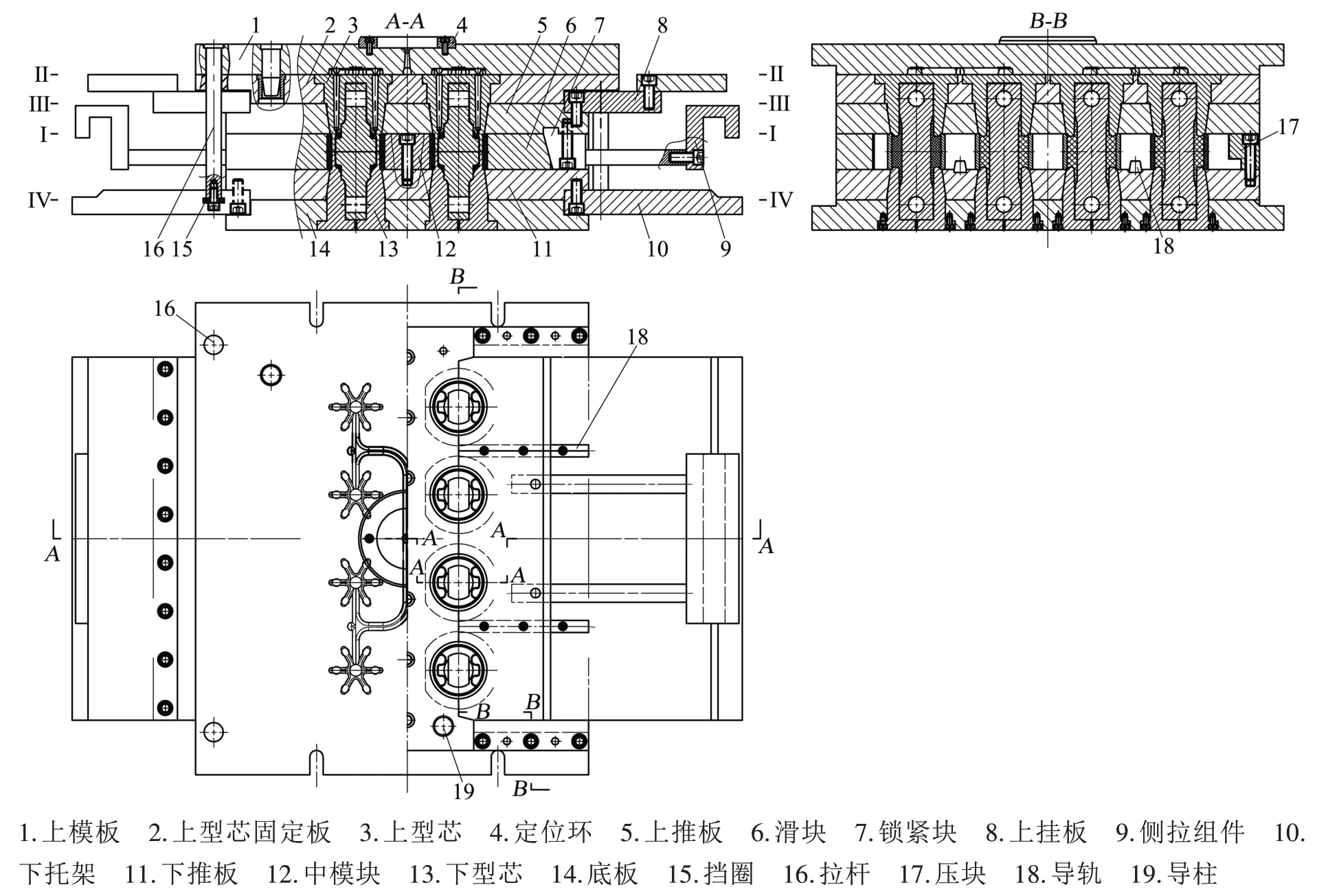

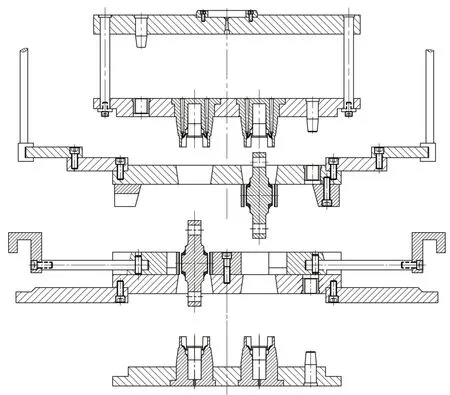

模具结构如图3所示,1模8腔,包括上模、中模和下模3个部分。其中上模包括上模板1,设置于上模板1下方的上型芯固定板2,固定设置于上型芯固定板2的上型芯3,设置于上型芯固定板2下方的上推板5以及可限制上型芯固定板2沿竖直方向移动的拉杆16。下模包括底板14以及固定设置于底板上方的下型芯13。中模包括底板上方的下推板11以及对应于相邻下型芯之间且固定设置于下推板顶部的中模块12和可左右移动的滑块6。

图3 模具结构

2.2 模具工作过程

(1)开模工作过程如图4所示[2]。硫化结束后,硫化机下加热板带动下模往下运动,完成Ⅰ-Ⅰ分型。如果成型零件留在上型芯3内,借助上挂板8带动上推板5往下运动,此时上型芯固定板2在自身重力作用下会一起往下运动,运动到一定距离后,挡圈15限制上型芯固定板2继续往下运动,此时上推板5继续往下运动,上推板5给成型零件外套一个向下的均匀推力。由于外套、芯轴和橡胶部分已经硫化为一个整体,整个成型零件在上推板5作用下从上型芯3内脱出,实现成型零件从上型芯3内脱模。拉杆16设计的长度需满足上型芯固定板2的开模距离大于流道料柄的长度,以便将料柄取出。当料柄取出后,设备带动上挂板8使上推板5、上型芯固顶板2与上模板1合模。

图4 模具开模过程

如果成型零件留在下型芯13内,下托架10带动下推板11上升,实现Ⅳ-Ⅳ分型,此时下推板11推着外套使成型零件从下型芯13内脱出。当升起一定高度后,侧拉组件9拉动滑块6沿导轨18向外侧拉开一定距离S,成型零件沿横向约束力消除,手动将成型零件取出。

(2)装模工作过程。成型零件取出后,下推板11回位到底板14上,侧拉组件9带动滑块6向内侧复位。将芯轴装入下型芯13内,将外套装入中模块12与滑块6之间的圆形空腔内,整个下模部分完成入模动作,然后合模、注射、保压、排气,开始进入自动硫化状态。

3 模具设计要点

模具设计要点如下。

(1)拉杆长度须满足上模板与上型芯固定板之间的开模行程,并能取出流道的料柄。

(2)锁紧块与滑块的配合宜紧一些,以尽可能保证硫化后开模时成型零件留在下模,方便成型零件脱模为宜。

(3)上型芯和下型芯在端部凸台处需要增加定位设计。

(4)在推出成型零件的过程中,由于橡胶具有一定的弹性,当脱模力作用在外套时,成型零件会延迟脱模,如果脱模速度过快,容易造成橡胶撕裂,因此脱模时,即中模托起时速度应适当缓慢一些。同样,如成型零件粘在上模,上推板往下运动脱出成型零件时,速度也不能过快。

(5)在成型零件底端,橡胶与芯轴过渡区容易出现气泡缺陷,通过在下型芯底端中心位置增加排气通孔并连通到模具外侧,可解决注射过程中成型零件端部排气不畅的问题。

4 模具零件选材与热处理

模具零件的选材与热处理会影响模具零件的加工工艺和模具的使用寿命[3]。

(1)上型芯3、下型芯13、中模块12、滑块6材料选用NAK80,热处理硬度为37~43 HRC。上型芯和下型芯型腔区域的橡胶型面部分对应位置表面粗糙度达到Ra0.08~0.1 μm,其他区域Ra0.16~0.32 μm。

(2)其他模板均采用P20模具钢,热处理硬度为28~33 HRC。

(3)模具零件合格后需要进行表面氮化处理,以提高模具零件的硬度和耐磨性。

(4)导柱和导套采用T8A和T10A,热处理硬度为50~55 HRC(研配)。

5 硫化工艺

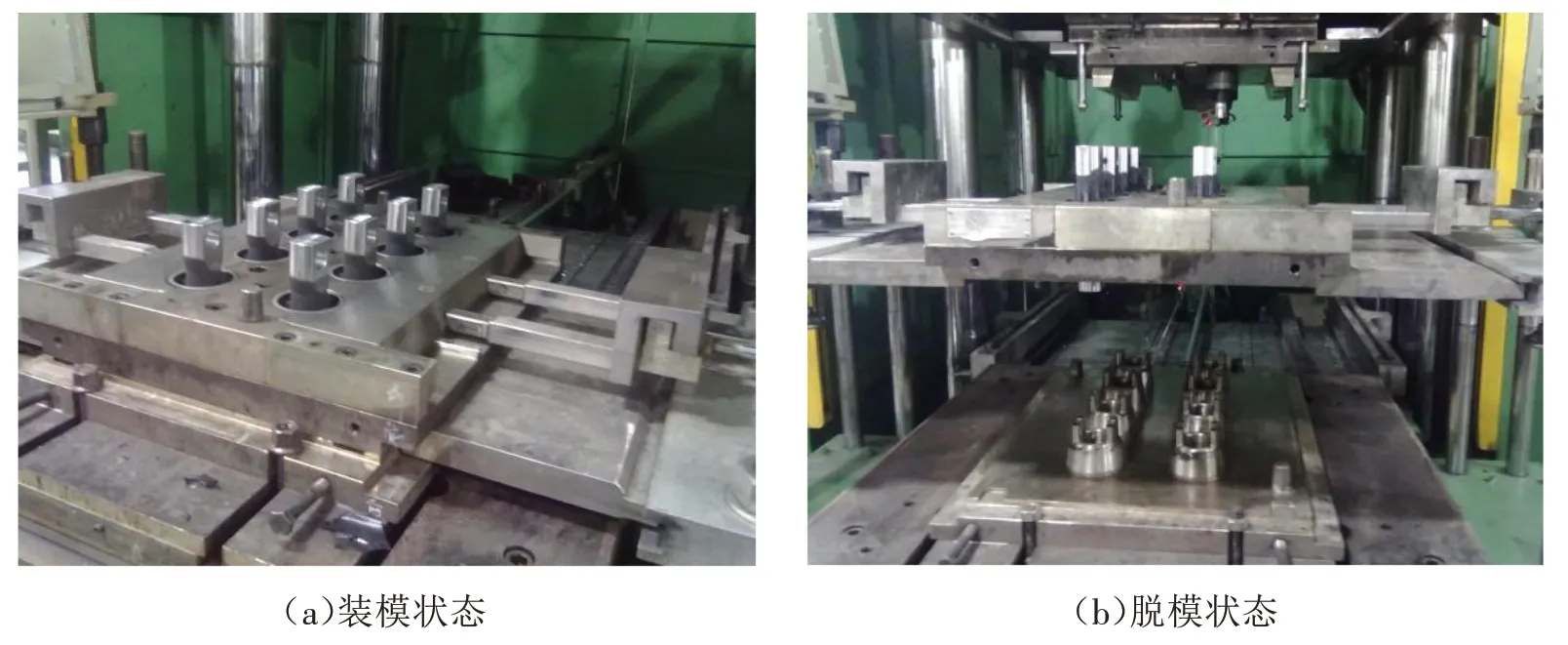

(1)硫化工艺参数。芯轴和外套装模前预热:70 ℃×(20~40) min;螺杆温度:(80±5) ℃;料筒温度:(90±5) ℃;硫化压力:20 MPa;硫化温度:175 ℃;硫化时间:15 min;硫化设备:500T橡胶注塑机。硫化操作过程中装模和脱模如图5所示,硫化后的零件实物如图6所示。

图5 硫化操作过程

图6 硫化后零件实物

(2)热硫化粘接。橡胶选用天然胶,硬度:(60±2)Shore A。金属件热处理工艺按照预清洗(酸洗+碱洗)→抛丸→超声波清洗→涂胶黏剂的工艺流程[4]。零件硫化后,为验证金属件和橡胶的热硫化粘接效果,对零件进行芯轴压出破坏试验。破坏后的零件如图7所示,从图7可以看出,零件粘接破坏失效模式为橡胶之间的破坏模式,说明橡胶和金属之间粘接良好。

图7 粘接破坏试验

6 结束语

模具实现了橡胶弹性节点多腔注射工艺的批量生产,解决了成型零件脱模难且合格率低的问题。注射模投入使用后,顺利生产超过10万件,成型零件合格率稳定在99.5%以上,生产工艺稳定,成型零件装车应用后无开胶、裂口等情况。