基于UG和Anycasting的铝合金电机壳压铸模设计

2023-11-27侯志杰雷书星宋晓红

侯志杰, 雷书星, 宋晓红

(大连亚明汽车部件股份有限公司, 辽宁 大连 116046)

0 引 言

电机应用场景广泛,特别是绿色工业和新能源汽车领域的崛起,电机的需求越来越多。铝合金电机壳作为电机主要承载和支撑部件,其生产效率和质量都有严格的要求,而压铸成型电机壳有生产效率高的特点,在相同质量要求下能成型壁厚更薄、质量更轻的铸件。

1 铸件分析

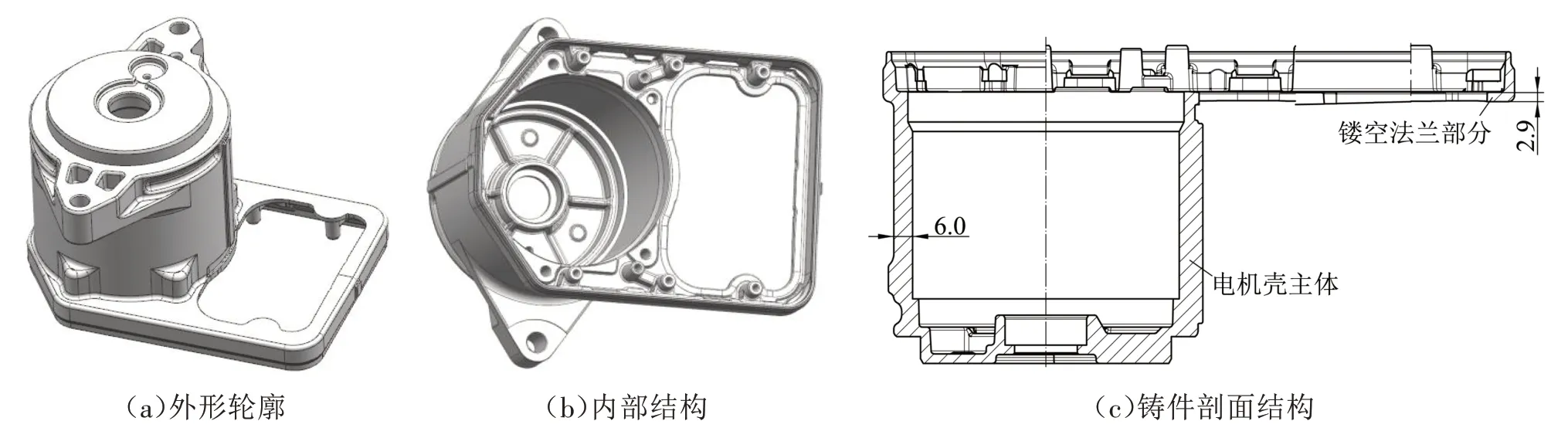

某铝合金电机壳如图1所示,材料为AlSi12(Fe),收缩率为0.55%,铸件外形尺寸为167 mm×161 mm×102 mm,体积为277 cm3,质量为748 g,在(246±16) ℃下热处理2.0~2.5 h,泄漏要求为50 kPa压力测试3 s泄漏量30 Pa以下。

图1 电机壳

铸件外形主要由两部分组成,一部分为电机壳主体;另一部分为镂空法兰。电机壳主体基本壁厚为6 mm,镂空法兰部分厚度为3 mm,预压铸孔拔模斜度为1.5°,其余拔模斜度为2°~3°,满足压铸模脱模要求。

2 分型与浇注及排气系统的设计

成型时电机壳抱紧力较大的一侧为内腔成型侧,内腔和镂空法兰内腔一起成型,若电机壳内腔设计在动模侧,成型铸件推出时需要的推出力较大,且铸件没有足够的强度,也没有足够的空间设计推杆,所以将内腔成型设计在滑块上。

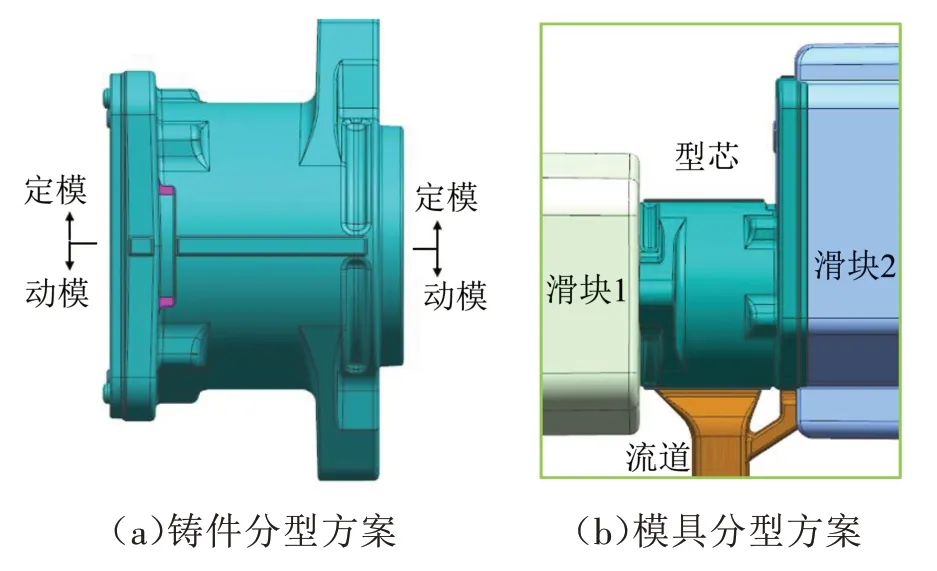

2.1 分型设计

分型设计如图2所示,定模和动模分型线选择在电机壳对称面上,两侧设计滑块分别成型电机壳的2个法兰面。流道设计位置如图2(b)所示,镂空法兰远离流道。铸件内腔设计在滑块上成型,通过型芯固定成型铸件以减小内腔脱模造成的变形,保证铸件外形轮廓的尺寸精度。

图2 分型设计

2.2 浇注及排气系统的设计

内浇口截面积计算:Sa=0.026 8V0.745,其中,V为铸件和溢流槽体积,cm3。计算得Sa≈202 mm2。

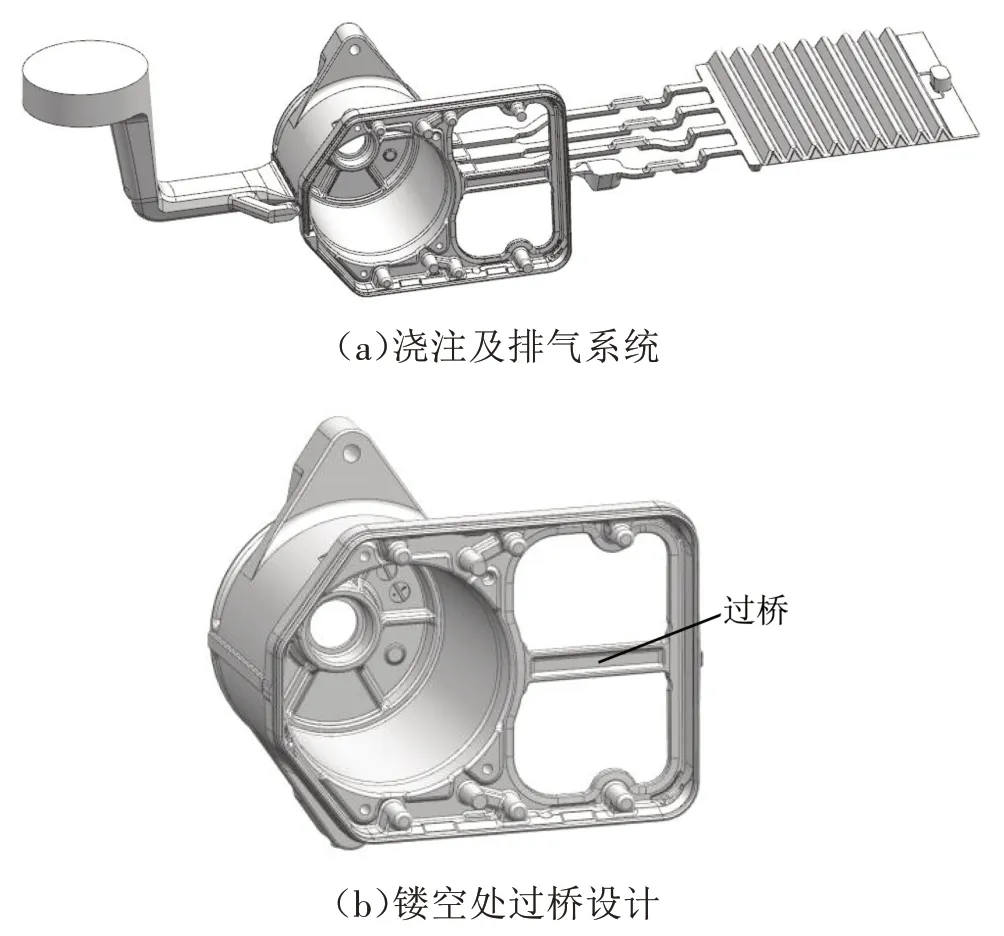

根据内浇口截面积初步选定压铸机压力为3.50×105kN,设计的浇注和排气系统如图3所示,在电机壳外形轮廓宽阔区域设计浇口,另一侧设计渣包和排气通道。因渣包和排气通道结构设计更灵活,故设计在镂空法兰侧,以满足压铸填充需求,获得质量更好的铸件。

图3 浇注及排气系统与过桥设计

电机壳镂空法兰中间窗口较大,又在填充末端,结构强度薄弱,易造成成型不良,在此处设计过桥结构(见图3),以加强铸件强度。

2.3 CAE模流分析

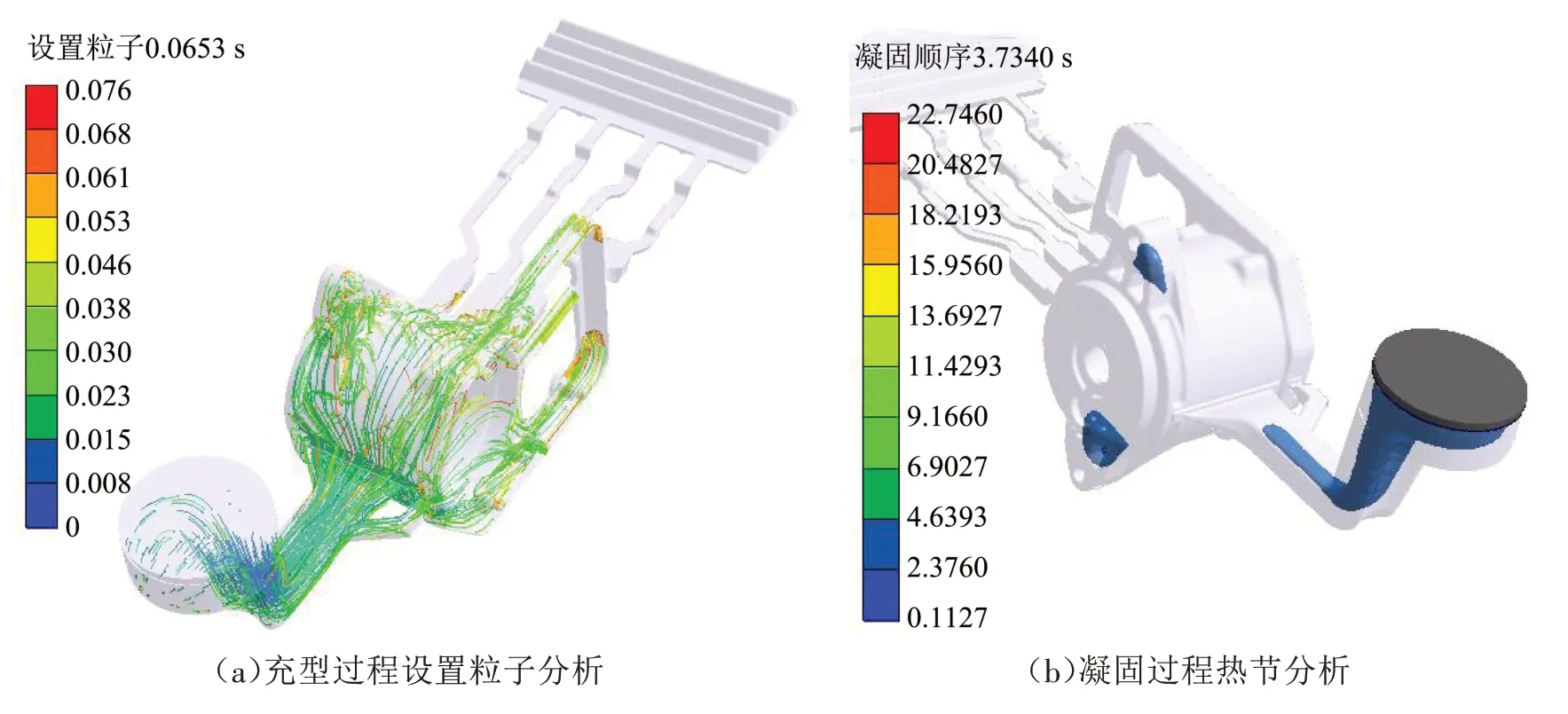

在充型过程中设置粒子,软件会自动在料液中设定N个点,作为观察填充过程中料液流动分布情况。粒子不仅可以观察充型过程的流态,还可以观察料液撞击型腔壁后的紊流、涡旋等状态。

通过Anycasting模流软件进行模拟分析,填充效果良好,如图4(a)所示,设置粒子显示充型过程满足预期要求;凝固效果如图4(b)所示,一侧法兰的2个耳朵处有2处热节,热节位置在模具结构设计时需重点设计冷却结构。

图4 CAE模流分析

3 模具结构设计

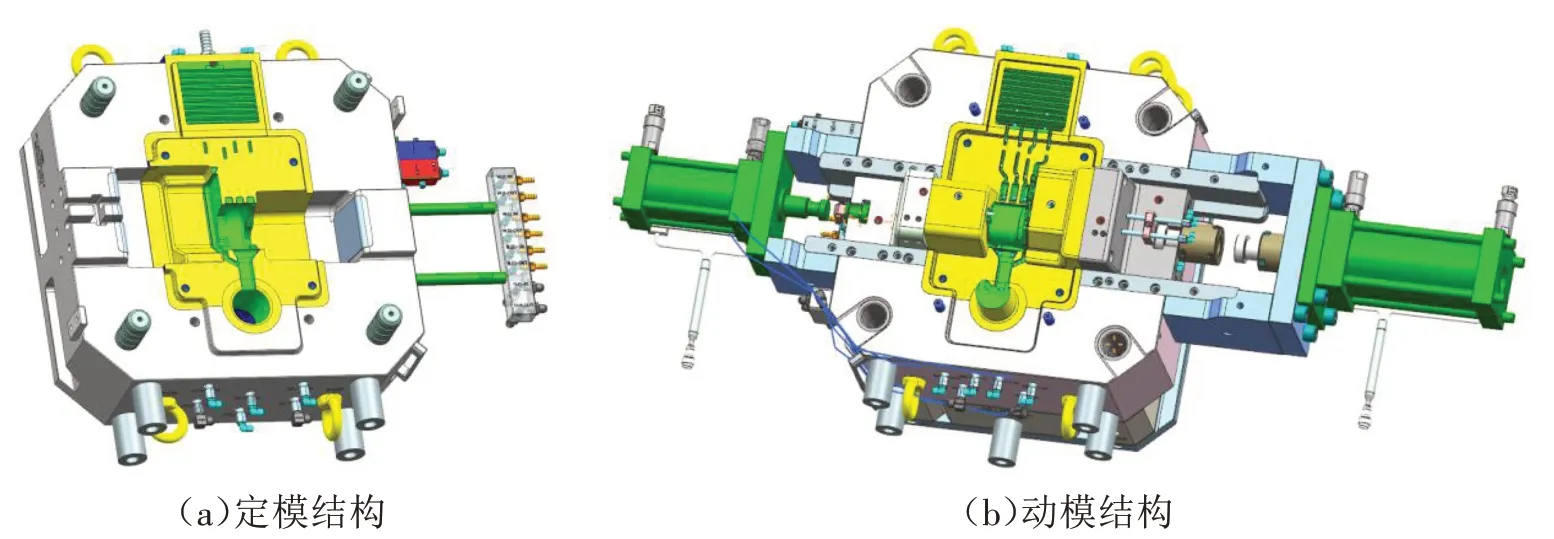

使用UG软件设计的电机壳压铸模结构如图5所示,模架尺寸为700 mm×680 mm×655 mm,推出行程为60 mm。为了保证铸件气密性要求,采用抽真空压铸,在排气块末端设计抽真空结构;为了保证铸件尺寸精度,模具分型面采用台阶定位分型。

图5 模具结构

3.1 反推结构设计

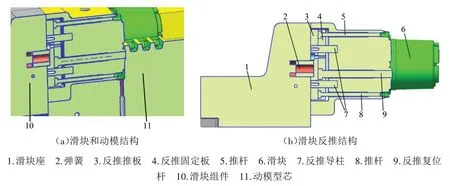

电机壳镂空法兰侧壁厚相对较薄,且无加强筋支撑,容易在滑块脱模过程中导致成型铸件变形。滑块尺寸为210 mm×155 mm×217 mm,滑块上设计反推结构支撑铸件2个薄弱处,如图6所示,滑块在抽芯时,反推结构顶住铸件抑制其变形。

图6 反推结构

滑块反推结构工作过程:压铸生产前,滑块组件整体进入型腔,反推复位杆9首先与动模型芯11接触,在动模型芯11的带动下,反推复位杆9带动反推结构向左运动,反推推板3、反推固定板4、推杆5、8在反推导柱7的导向作用下平稳向左运动并压缩弹簧2,直到滑块组件10进入型腔。

压铸生产完成后,滑块组件10和动模型芯11整体向右运动,在弹簧2的作用下,反推复位杆9仍然和动模型芯11接触,此时推杆5、8相对于动模静止,起支撑铸件作用,实现滑块组件10脱模过程中反向顶住成型铸件,直到滑块组件10抽芯距离足够大时,反推结构和滑块组件10再同时向右运动。

3.2 冷却系统设计

冷却系统如图7所示,定模和动模分别设计循环冷却水路各1组,模温油管各1组,模温油管用于平衡模具温度,模温油管内循环约150 ℃的模温油,在压铸前能给模具升温,在压铸过程中又能带走铸件凝固释放的热量;定模和动模还设计高压点冷水管各1组,滑块1(见图2)设计高压点冷水管3组,滑块2(见图2)设计高压点冷水管7组,高压点冷是一种局部冷却方式,压铸后,高压点冷水管先通高压水给模具局部降温,再通高压气体吹走高压水,避免模具局部过冷。其中定模高压点冷水管2和动模高压点冷水管5对应CAE凝固分析中热节区域。

4 设计中需注意的问题

CAE模拟分析铸件凝固过程存在2处热节,分别在动模和定模相应位置设计高压点冷,以改善凝固效果。铸件法兰镂空面积大,且充型末端成型时存在强度弱和充型不良等风险,通过设计过桥和异形渣包结构,改善充型和铸件内部质量的同时增强铸件的强度。

铸件法兰镂空处在脱模过程中容易产生变形,设计反推结构,在滑块脱模过程中抑制铸件法兰的变形。反推结构的推板和推杆固定板及反推导柱有滑动导向定位作用,选用H13材料,热处理硬度46~50 HRC,并氮化处理,确保反推结构的稳定性和可靠性。

型芯表面氮化处理或增加特殊的表面涂层(如氮铝化钛、合金HC-FC系列)以减少冲蚀,增加高压点冷以增加冷却效果,减少成型铸件粘模和冲蚀。

反推结构中可以增加调节螺钉,压铸模使用寿命一般为10万模次左右,弹簧按照50~100万模次的使用范围选择,该模具可以不设计调节螺钉;另外滑块体积较小,拆卸更换方便。

5 结束语

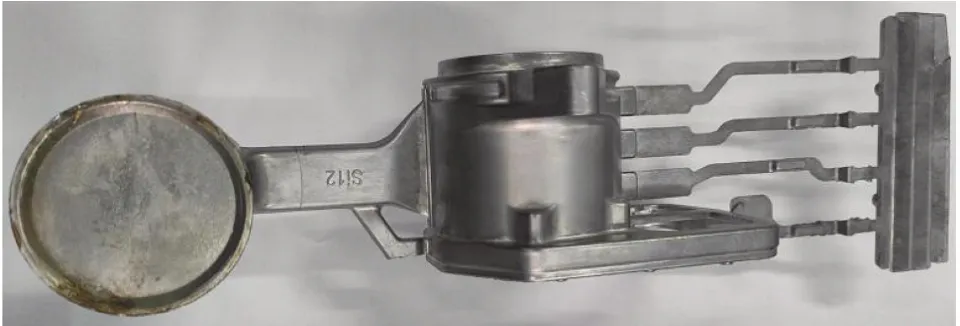

通过对铸件结构和CAE模拟等进行分析,优化模具结构和温控系统,确保反推结构的运动稳定性,模具一次试模成功,实际成型的铸件如图8所示,反推结构的成功应用,说明小型滑块上设计反推结构的方案是可行的。

图8 实际成型的电机壳