核电堆内构件围板螺栓超声检测优化有限元仿真研究*

2023-11-23刘登荣刘天浩裴翠祥蔡文路汤建帮马官兵吴宇坤

刘登荣 刘天浩 裴翠祥 蔡文路 汤建帮 马官兵 吴宇坤

(1 西安交通大学 西安 710049)

(2 中广核检测技术有限公司 苏州 215026)

0 引言

堆内构件是核电厂反应堆的核心部件,是指压力容器内除燃料组件及相关部件外的全部结构部件。其主要用途是支承和定位燃料组件及其相关组件、为控制棒提升和下降提供导向、合理分配进入堆芯的冷却剂流量等。堆内构件由水平的成形板和竖直的围板装配组成,而围板螺栓是核电堆内构件成形板和围板之间的关键紧固部件。为避免螺栓松动,螺栓沿对角线开有止动槽,可将螺栓旋紧后焊接防松条[1-2]。

堆内构件在高温、高压、高辐照等苛刻环境中服役,长期运行将导致螺栓降低承受载荷引起退化失效。围板螺栓主要失效原因有:(1) 随着辐照量的增加,螺栓的硬度增加,断裂韧性下降,脆性增加;(2) 围板螺栓在长期的辐照和震动环境下会萌生应力腐蚀裂纹[3],最终导致螺栓断裂脱落。围板螺栓断裂后果有:螺栓的紧固性能失效;围板刚度降低,在冷却剂冲击下振动增大;断裂螺栓损害堆内构件、燃料组件。可以看出围板螺栓的失效会严重影响核电厂的安全运行。国外多个机组已发生围板螺栓失效而导致事故,其中美国Indian Point 核电厂2号机组在2016年停机大修发现共27.2%螺栓存在缺陷[4-5]。因此,围板螺栓的结构完整性是核电厂所面对的重要问题之一,必须加以重视。

为了避免围板螺栓失效导致核电厂事故的发生,需要在核反应堆运行期间定期对螺栓进行无损检测。螺栓失效形式常发生在螺栓内部且不能单独分离螺栓进行检测,传统的目视检测[6]无法满足检测的需求,其他无损检测方法例如涡流检测、磁粉检测等均无法进行有效检测,而超声检测是一种可行的体积检测方法[7]。然而由于其结构的复杂性,现有超声检测方法仍难以对其进行有效检测。在对螺栓进行超声检测之前,需要进一步提高超声检测方法对于围板螺栓内部缺陷的检测能力。因此,本研究针对堆内构件外六角围板螺栓典型缺陷失效形式,通过有限元数值仿真技术开展适用于围板螺栓不同区域的超声检测方法[8]和工艺研究。

1 围板螺栓超声检测有限元数值模拟方法

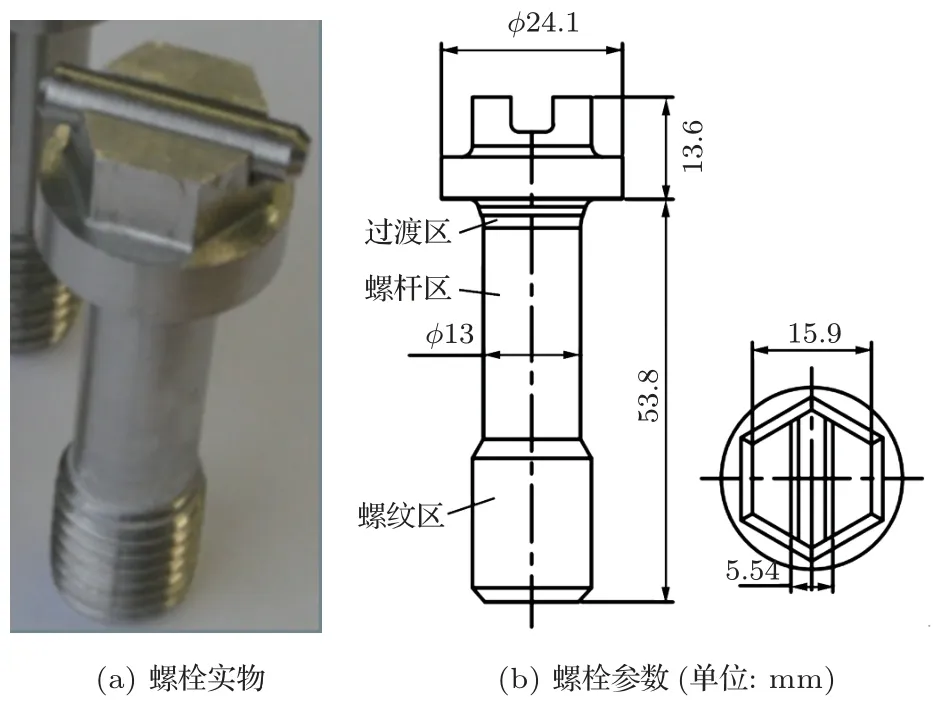

外六角形式的围板螺栓的材料为Z2CND17-12(奥氏体不锈钢316)。围板螺栓总长为67.4 mm,在螺栓头部开有止动槽用于安装紧锁杆来与围板焊接以防止螺栓松动。图1(a)为围板螺栓实物,图1(b)为螺栓尺寸参数示意图,单位mm。其中螺栓经常可能出现缺陷部位即螺栓过渡区、螺杆区和螺纹区。

图1 围板螺栓实物图及参数示意图Fig.1 True diagram of the baffle bolt and schematic diagram of its parameters

1.1 围板螺栓超声检测方法

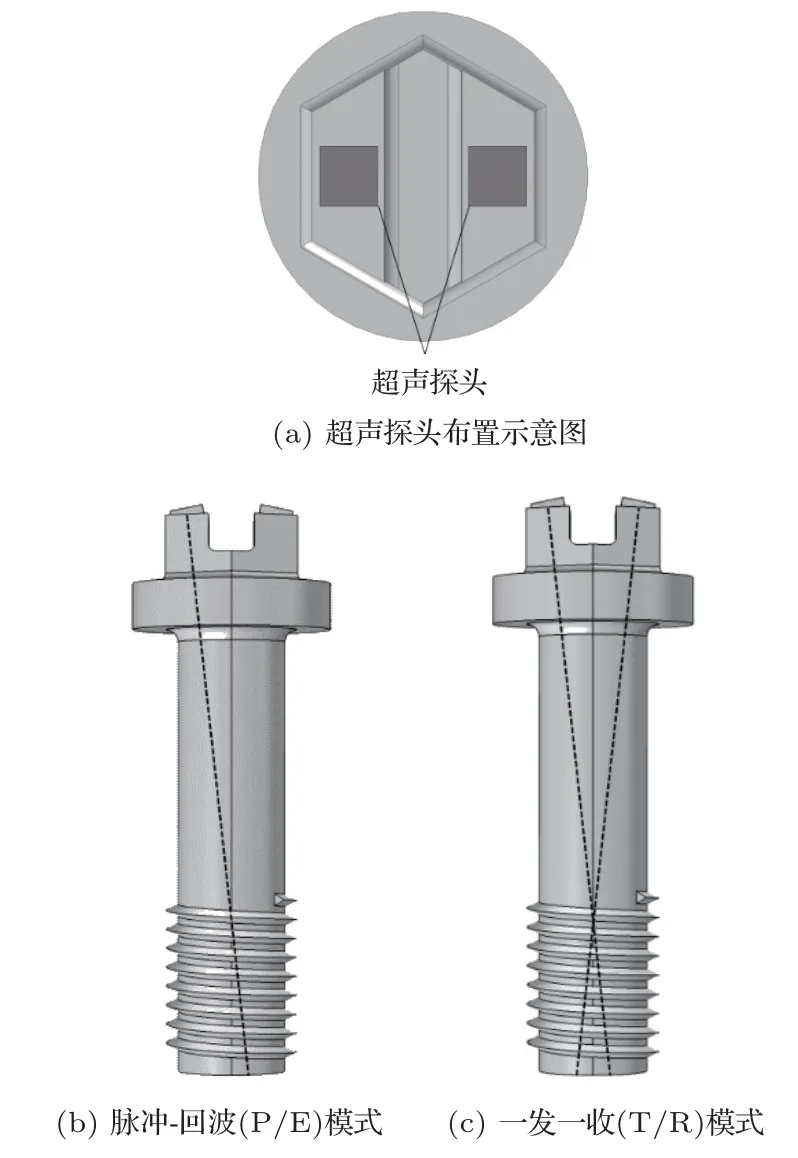

针对围板螺栓不同部位可能出现的缺陷(裂纹),目前主要采用如图2 所示的超声波检测方法来定位缺陷。由于螺栓结构的复杂性,垂直入射的超声纵波无法有效覆盖螺栓被检测区域,因此需要具有一定入射角度的超声纵波对不同区域的缺陷进行检测。围板螺栓顶端面积狭小,为了尽可能保证螺栓失效区域的有效检测来获取更高的检测灵敏度,常采用中心对称布置的2 个超声探头进行检测,即单个探头采用的脉冲-回波(P/E)模式,如图2(b)所示;或者2 个探头采用的一发一收(T/R)模式,如图2(c)所示。

图2 超声探头布置Fig.2 Arrangement of ultrasonic probes

1.2 围板螺栓超声检测有限元数值模拟方法及模型

超声检测时,探头在脉冲电压激励下对试件表面产生脉冲力作用,从而在试件内部产生超声波。根据弹性力学基本理论,可得固体材料内部超声波基本控制方程[9]为

其中,λ、μ为材料拉梅弹性常数,ρ为材料密度,γ为超声阻尼系数,u为质点位移向量,f为激励力向量。

根据有限元方法基本原理,上述微分控制方程可转化成下述离散形式的有限元控制方程:

其中,[M]、[C]、[K]分别为质量、阻尼和刚度矩阵,{F}为节点载荷向量,{U}为节点待求位移向量。通过时间积分进行上述有限元控制方程求解,即可求得不同时刻超声声场分布和时域信号。

在数值模拟之前首先需要建立模型,建立的三维仿真计算模型如图3(a)所示,不锈钢材质的围板螺栓的材料属性如表1 所示。超声波模拟时单元尺寸大小应该小于超声波波长的1/8[10],为了划分更细小的网格来提高求解精度,可以将三维螺栓简化为二维平面进行计算(二维平面取螺栓中截面的XZ截面),同时由于纵波振动方向和传播方向一致的特性,二维截面的超声场模拟足以反映其传播的准确性。图3(b)为二维模型的示意图。

表1 仿真计算中使用的材料参数Table 1 Material parameters used in simulation calculation

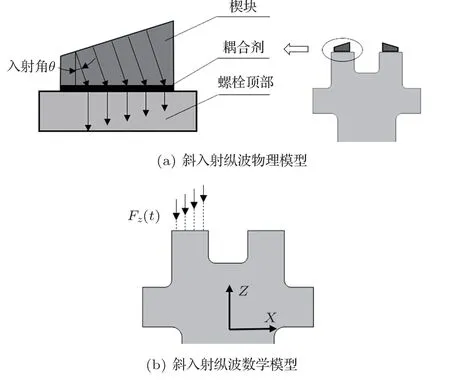

图3 螺栓三维模型及二维模型Fig.3 3D and 2D models of the bolt

垂直入射纵波无法有效覆盖螺栓下端区域,因此本文采用斜入射纵波[11]进行仿真,斜入射纵波的产生机理如图4(a)所示。由于耦合剂的存在,在垂直于楔块上表面施加激励产生的超声波在经过耦合剂后在螺栓表面只有竖直方向的振动位移,由于不同位置的超声波传播距离的一致而出现斜入射的效果。在进行仿真时,直接在楔块表面上施加均布力载荷会导致超声波在产生时会在楔块处产生大量反射回波,消减了超声波的能量。于是采用了数学模型来简化物理模型,如图4(b)所示,通过输入特定的激励函数直接在螺栓上部表面楔块所在位置处施加竖直方向(Z方向)均匀分布的正弦力载荷。激励函数的形式如下:

图4 斜入射纵波模型Fig.4 Model of oblique incident longitudinal waves

t的取值:

其中θ为超声波入射角,CL为纵波波速,f0为正弦波频率,T0为周期,x1为激振力作用左端点对应处坐标值。

这种做法相当于直接在螺栓顶部施加了经过耦合剂产生的竖直方向的振动位移,使得所产生的超声波既具有斜入射的效果,又不会因为楔块产生大量回波减低了其能量,可以使得在模拟中超声波传播得更远,能量更集中。

2 超声探头参数优化

为进一步提高超声检测方法对于围板螺栓内部缺陷的检测能力,首先是要对超声探头激励频率、探头宽度尺寸进行仿真优化。然后针对堆内构件围板螺栓典型缺陷失效形式,通过有限元数值仿真对超声波入射角度进行优化,开展适用于围板螺栓不同区域(螺栓过渡区域、螺杆区域和螺纹区域)的超声检测方法,实现对不同区域15%缺陷横截面积占比的检测目标。

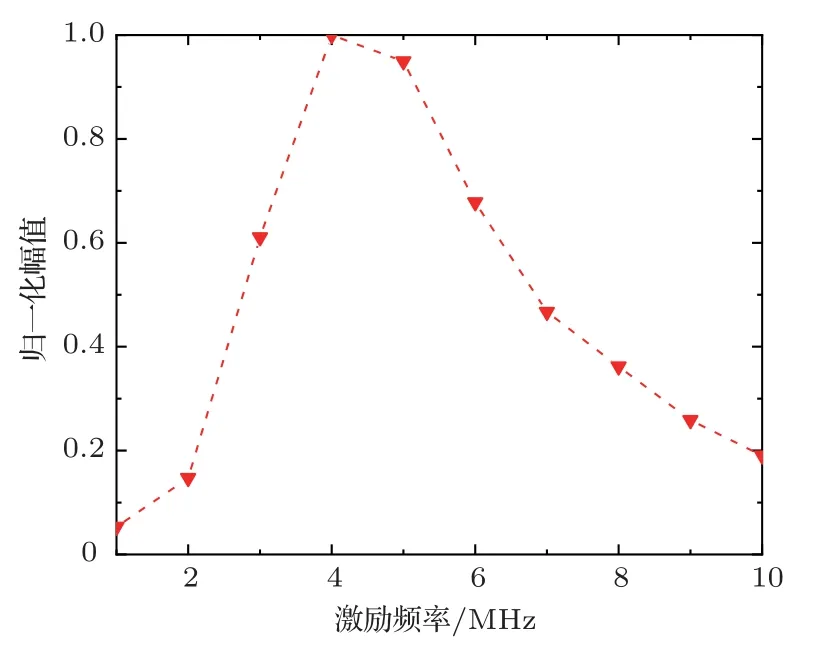

2.1 激励频率优化

此次模拟中探头宽度设置为4 mm,即模拟中的激振力作用宽度(宽度选择原因在后文提出),图5 为探头宽度示意图。采用两个探头的一发一收(T/R)模式,即螺栓顶部左端为激励端,右端为接收端。选择探头入射角为4°以便于接收螺栓底面回波,通过改变激励频率模拟超声波,然后根据螺栓底面回波信号选择较好的激励频率。导出激励频率为5 MHz时的接收端信号,并且进行带通滤波处理,滤波范围为3~10 MHz。图6(a)为6 μs时刻下的声场图,图6(b)为接收端时域信号,可以明显地看到螺栓底面反射回波,底面回波前面的小波包是部分超声波在图6(a)过渡区右侧标记部位处的反射回波。图7 为不同激励频率下的底面回波的信号幅值,可以看出螺栓底面回波幅值随着激励频率的增加大致出现先增后减的趋势,考虑到超声波频率高时其发现小缺陷的能力更强[12],但超声波衰减现象也更明显,因此最终选用激励频率为5 MHz 的超声纵波进行数值模拟。

图5 探头宽度示意图Fig.5 Schematic of the probe’s width

图6 激励频率为5 MHz 下的声场图及时域信号Fig.6 Sound field diagram and time-in-domain signal at an excitation frequency of 5 MHz

图7 不同激励频率下的螺栓底面回波幅值Fig.7 The amplitude of the bolt’s bottom surface echo at different excitation frequencies

2.2 探头宽度优化

在激励频率选择为5 MHz 时,对探头宽度进行优化。锁紧杆将螺栓外六角头结构分隔成2 个等腰梯形,可放置探头的最大宽度仅为5.2 mm,因此超声探头可用的接触面十分有限。为了满足探头和工件的耦合要求,同时也要保证获得足够的声场能量来覆盖检验区域,分别模拟了探头宽度为1~5 mm时超声波在螺栓中的传播,以得到较好的探头宽度参数。图8 为不同探头宽度下的螺栓底面反射回波的信号幅值,可以看出当探头宽度为3 mm 及以上时的超声波信号较好,综合考虑后,在后续数值模拟中探头宽度采用4 mm。

图8 不同探头宽度下螺栓底面回波的信号幅值Fig.8 The amplitude of the signal for the bolt bottom echo at different probe widths

2.3 超声探头入射角度仿真优化

在实际对螺栓进行检测时必须选定好探头的入射角度,即图4(a)斜入射纵波物理模型所示的入射角,并且对于不同区域位置的缺陷检测需要采用不同的超声波激发接收方式,即单个探头的脉冲-回波(P/E)模式或者两个探头的一发一收(T/R)模式,以获取更好的缺陷回波信号对缺陷进行定位分析。因此本节主要是针对螺栓可能出现失效部位(螺栓过渡区、螺杆区、螺纹区)的缺陷进行数值模拟,来优化探头入射角,实现在不同部位的缺陷检测。

在螺栓中设置的缺陷为弧形开槽缺陷,图9 为缺陷设置的示意图,缺陷面积占比螺杆截面面积的15%。由于探头只能在螺栓顶部梯形结构位置处放置,因此缺陷位置设置在探头正下方,其周向角度为106°,在二维截面中刚好缺陷深度也约占比螺杆直径的15%。

图9 缺陷设置示意图Fig.9 Schematic diagram of the setting of the defect

2.3.1 过渡区入射角度优化

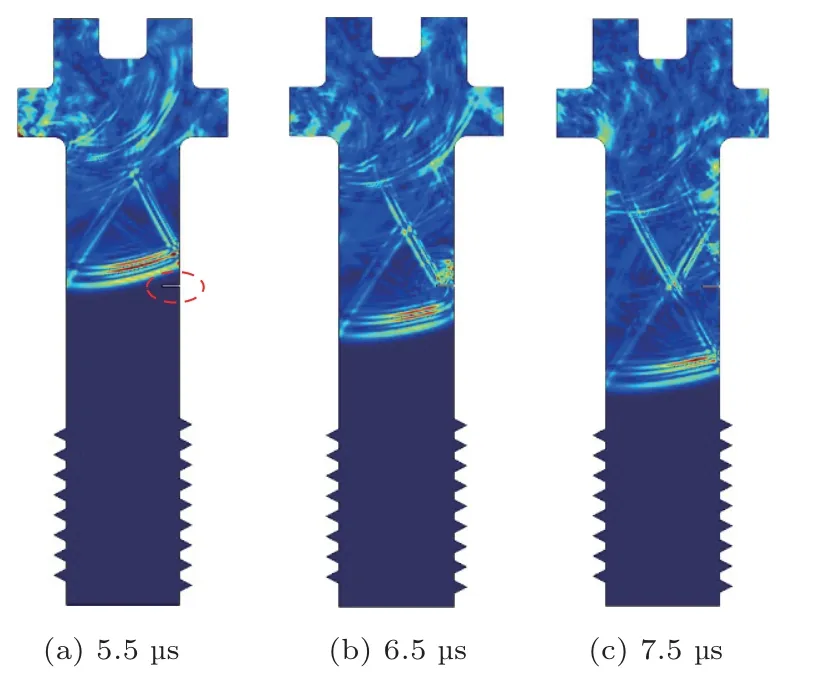

在螺栓过渡区放置一个刻槽缺陷,分别采用不同入射角探头激励超声波进行缺陷检测模拟。在0°入射角下得到的螺栓声场分布随时间变化情况,如图10 所示,可观察到纵波遇到缺陷阻挡后发生反射。采用单晶片的脉冲-回波(P/E)方式拾取超声回波时域信号,结果如图11(a)所示,通过在0°入射角下有缺陷和无缺陷的时域信号对比中可以清晰地看到一次缺陷回波以及二次缺陷回波。图11(b)是不同入射角下缺陷回波的信号幅值的变化情况,可以看出,随着入射角度的增大,缺陷回波的信号幅值逐渐减小。

图10 0°入射角下不同时刻的声场图Fig.10 Sound field diagram at different moments at the angle of incidence of 0°

图11 过渡区缺陷仿真结果Fig.11 Simulation results for transition zone’s defect

2.3.2 螺杆区入射角度优化

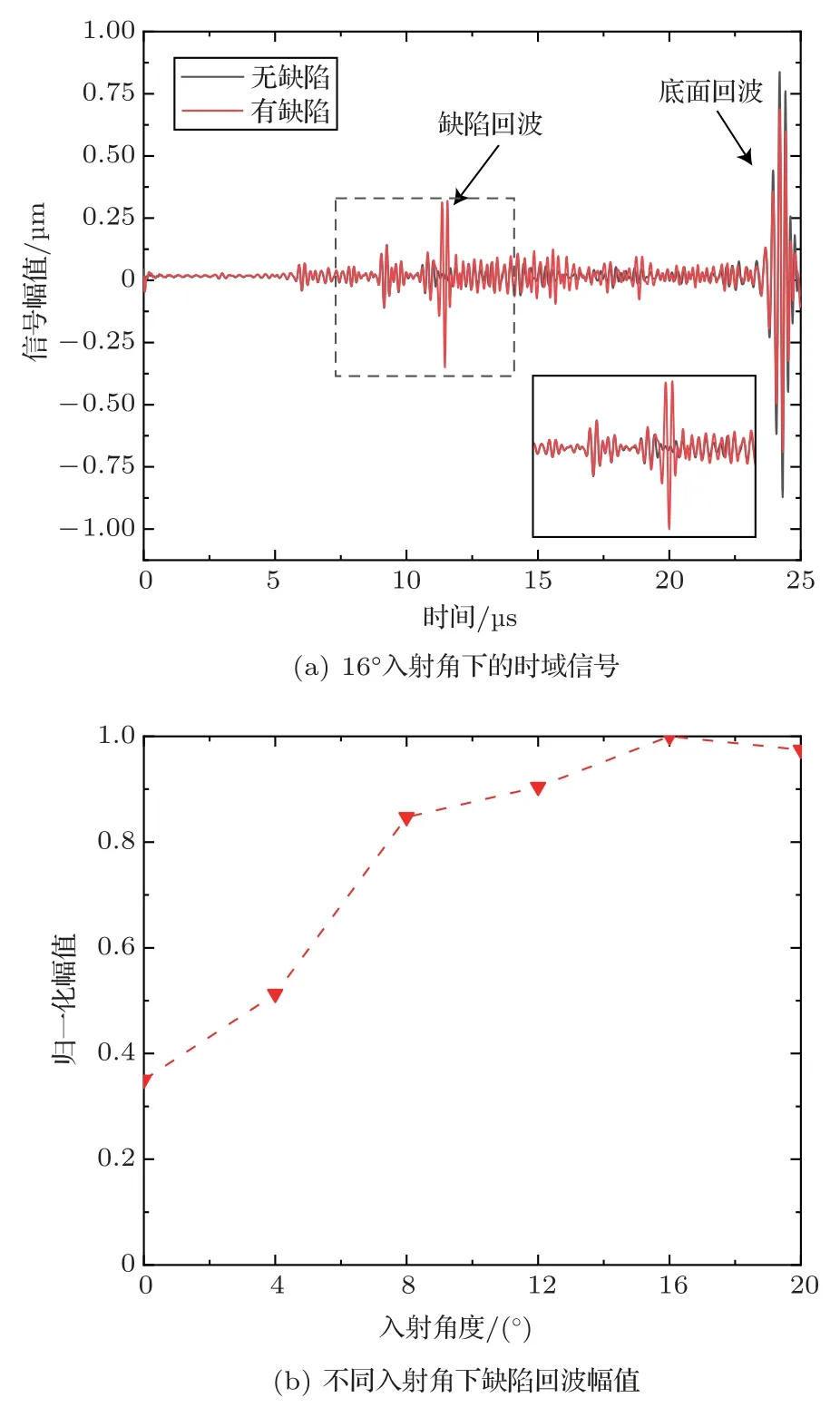

同样地在螺栓中部螺杆区放置一个刻槽缺陷以模拟裂纹,分别采用不同入射角探头激励超声波进行缺陷检测模拟。在16°入射角下得到的螺栓截面声场分布随时间变化情况,如图12 所示,可观察到纵波遇到缺陷影响发生反射,不过反射的回波幅值较小。采用2 个探头的一发一收(T/R)模式,图13(a)为接收端的时域信号,通过在16°入射角下有缺陷和无缺陷的时域信号对比中可以清晰地看到缺陷回波。图13(b)是不同入射角下缺陷回波的信号幅值的变化情况,可以看出随着入射角度的增大,缺陷回波的信号幅值大概在入射角为16°时出现峰值。

图12 16°入射角下不同时刻的声场图Fig.12 Sound field diagram at different moments at the angle of incidence of 16°

图13 螺杆区缺陷仿真结果Fig.13 Simulation results of defect in the screw area

2.3.3 螺纹区入射角度优化

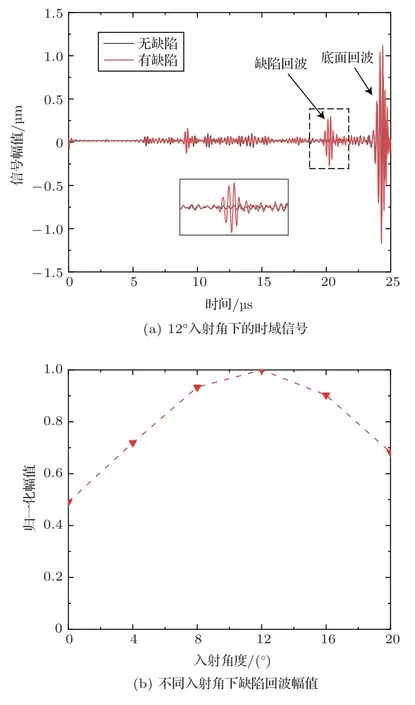

在螺栓下部螺纹区放置一个刻槽缺陷以模拟裂纹,采用不同入射角的超声波进行数值模拟,得到12°入射角下的螺栓截面声场分布随时间变化情况,如图14 所示,可观察到纵波传播受到缺陷影响,有一小部分纵波发生反射。采用2 个探头的一发一收(T/R)模式接收回波,接收端时域信号如图15(a)所示,同样的在两者信号对比中可以清晰看到缺陷回波。图15(b)是不同入射角下缺陷回波的信号幅值的变化情况,可以看出随着入射角度的增大,缺陷回波的信号幅值大概在入射角为12°时出现峰值。

图14 12°入射角下不同时刻的声场图Fig.14 Sound field diagram at different moments at the angle of incidence of 12°

图15 螺纹区缺陷仿真结果Fig.15 Simulation results for defect in thread area

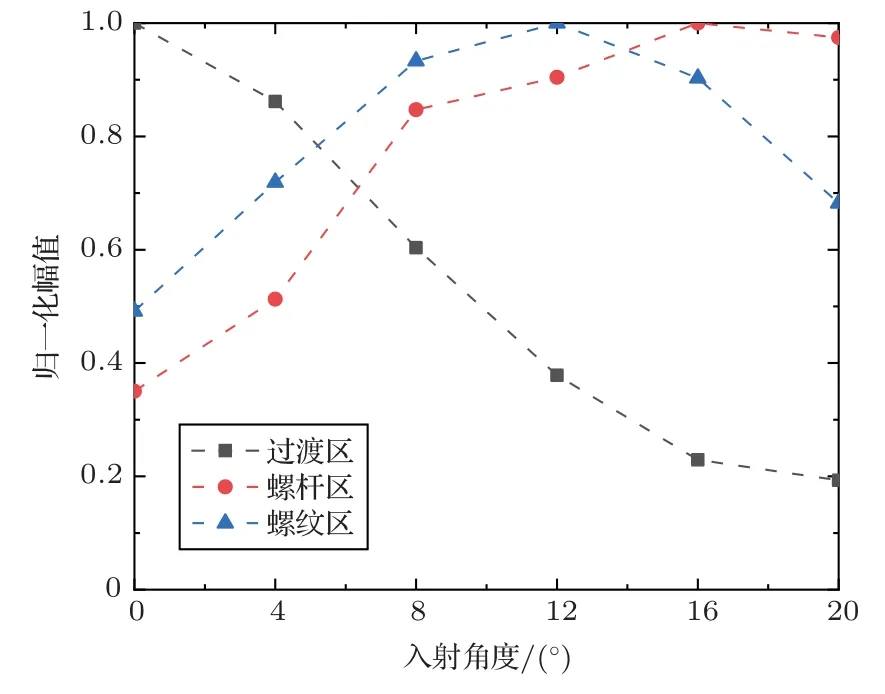

图16 为在不同入射角下螺栓各部位存在15%截面缺陷占比情况下的缺陷回波信号幅值。从图16中可以看出,在过渡区的缺陷回波信号随着入射角度的增大而出现明显的下降趋势;在螺杆区,缺陷回波信号幅值随着入射角的增大而先增后减,在入射角为16°时候的回波幅值最大,因此选用此入射角度的超声波探头更佳;在螺纹区,其变化规律和螺杆区一致,可以得出在12°入射角下的探头更有利于检测出螺纹区处缺陷。

图16 不同缺陷位置及入射角度下的缺陷回波信号幅值Fig.16 The amplitude of the defect echo signal at different defect locations and angles of incidence

3 结论

针对堆内构件紧固件围板螺栓内部缺陷超声检测难题,建立了典型围板螺栓超声检测有限元三维和二维数值计算模型,为划分更小的网格来提高计算精度,采用二维数值模型并且利用斜入射纵波数学模型模拟了超声波在螺栓内部的传播情况及与缺陷作用的信号波形。通过数值模拟分析了不同超声激励频率和探头宽度尺寸对螺栓内部超声场和检测信号的影响,发现在激励频率为5 MHz以及探头宽度为4 mm 时的探头参数更佳,实现了超声检测探头参数的仿真优化。最后,通过数值模拟对超声探头入射角度进行仿真优化,发现在螺栓过渡区的缺陷最好采用0°入射角的超声波进行检测;在螺栓螺杆区部位最好选取16°入射角的超声波;在螺纹区选取入射角为12°的超声波进行检测更佳。本研究通过对核电堆内构件围板螺栓超声探头的相关参数进行数值仿真优化,可以为研发围板螺栓超声传感器以及对围板螺栓各区域的缺陷检测提供理论上的指导。