核级阀门唇焊焊缝熔深的超声检测方法*

2023-11-23邓江勇陈振华黄鑫章

邓江勇 陈振华 汤 恒 黄鑫章 卢 超

(1 广西防城港核电有限公司 防城港 538000)

(2 南昌航空大学无损检测技术教育部重点实验室 南昌 330063)

0 引言

截止阀通过控制阀门启闭程度调整内部介质的流通量或阻断流动,具有密封性好、启闭时间短、工作行程小、耐用性好等优势被广泛应用在核电回路系统中[1-3]。为保证CPR100 堆型核级截止阀的密封性,避免内部介质泄漏,采用钨极氩弧焊将阀体与阀盖连接形成密封唇焊焊缝[4]。阀门唇焊缝既要承受正常的运行压力和腐蚀作用,还要承受随机组运行、停堆状态交替变化而产生交变应力,焊缝熔深不足易导致无预期的唇焊缝开裂和泄漏事故。因此,焊缝熔深的焊后无损检测非常重要。但受阀门结构的影响,国内外还未开发此无损检测技术。超声波具有方向性好、穿透性强、检测范围大以及对小尺寸缺陷敏感的特性,广泛应用于材料或构件的内部缺陷检测、腐蚀检测及构件测厚中[5-9]。从技术原理看,焊缝熔深的超声波测量与构件的超声波测厚相似。超声测厚主要有两种方式,一是通过超声波反射回波脉冲时差和材料声速进行测厚,二是通过在薄层中多次反射叠加形成的共振频谱进行薄层测厚[10]。后一种方法主要用于具有两平行表面的薄层构件,低频超声波容易在平行薄层表面形成驻波(共振),驻波共振信号的频谱分布中含有构件的厚度信息[11]。

阀体唇焊焊缝熔深指的是余高表面与根部未熔合形成的狭缝端之间的长度,由于焊缝内部狭缝端尺寸较小,低频超声波在端部绕射不能形成有效反射;并且,由于焊缝中声衰减较大,无法形成频谱测厚所需的驻波共振。因此,只能基于焊缝结构反射波脉冲的时差进行焊缝熔深测量。为了能够捕捉狭缝端反射回波,必须采用高频超声波高效透过焊缝曲面并在焊缝内部的狭缝端形成聚焦声场。本文通过建立唇焊焊缝水浸超声检测的有限元模型深入分析声场聚焦能力、水距调整方法以及检测信号特征。在数值模型证明方法可行后,根据检测现场需求将水浸法改进为喷水法进行阀体焊缝熔深测量试验;通过与金相实验对比修正焊缝中声速,实现唇焊焊缝的熔深测量。本技术已用于核电站大修检测中,对于核电站阀体唇焊焊缝失效预防、保障核级阀门安全运行、完善核电站大修检测工序具有重要应用价值。

1 阀门唇焊结构及熔深测量方法

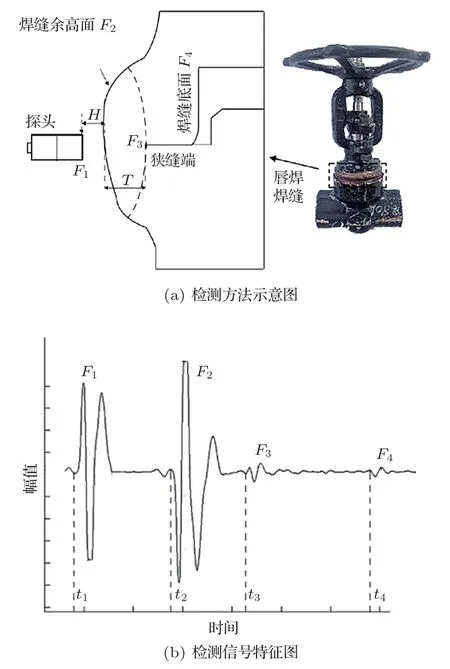

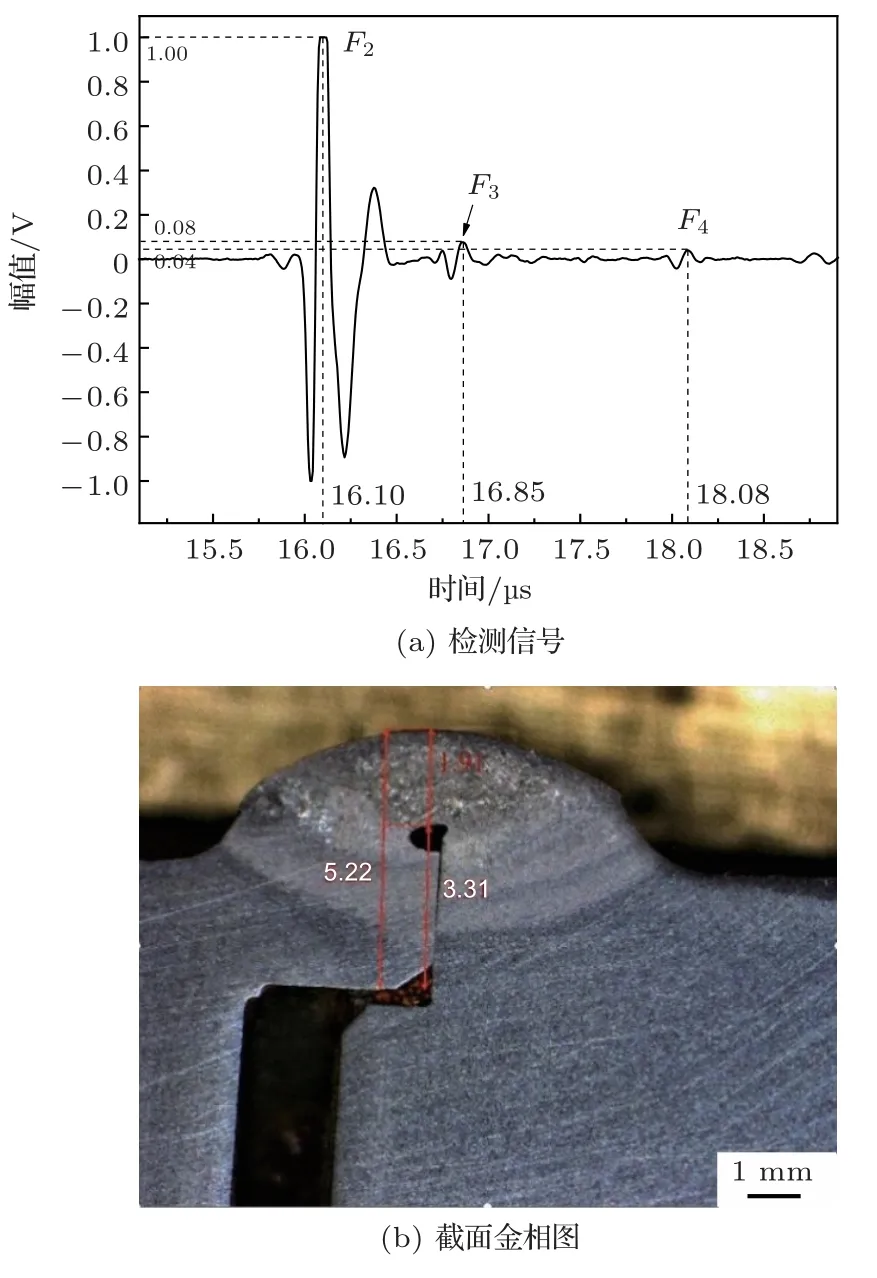

核级阀门材料为碳钢A42AP,唇焊焊缝位于阀体和阀盖之间的结合位置。图1(a)为焊缝结构图及检测示意图:喷水式探头放置于焊缝表面并使检测声束垂直入射至焊缝内部;通过脉冲反射法可接收探头-水界面反射回波脉冲F1、水-焊缝余高界面反射回波脉冲F2、狭缝端反射波脉冲F3、焊缝底面反射波脉冲F4,检测信号特征如图1(b)所示。将脉冲F3和F2的时差乘以声速除以2 即可得出焊缝熔深T,即:

图1 喷水式聚焦检测方法及信号特征Fig.1 Water jet focus detection method and signal characteristics

式(1)中:t2为脉冲F2到达时间,t3为脉冲F3到达时间,C为焊缝中超声波纵波声速。

式(1)的焊缝熔深测量原理简单明了。然而,在具体实施过程中,依然存在两个困难:(1)焊缝组织结构不均匀,声速需修正;(2) 需保证狭缝端反射回波脉冲清晰可见,而较小尺寸的狭缝端反射回波很弱。如何高效接收狭缝端的反射回波是唇焊焊缝熔深测量必须解决的关键问题。为了使超声波能够高效穿透余高曲面并在狭缝端形成高能声场,采用水浸(喷水)聚焦检测技术开展检测工作。图1(a)显示,通过调整水距H可将聚焦声束的焦区调整至深度为T的狭缝端:

式(2)中:F为水中焦距,C2为水中纵波声速,C3为焊缝中纵波声速。

式(2)给出了平面检测对象的水距调整方法,而唇焊焊缝的超声波入射面为环形曲面,针对平面入射面的水距调整方法需要修正,以下通过数值仿真技术分析环焊缝曲面对水距及焦区尺寸的影响。

2 基于有限元的检测理论分析

2.1 数值仿真模型

采用二维建模方式,建立阀体唇焊焊缝水浸超声聚焦检测的有限元模型,该模型由水浸焦探头、水层、焊缝组成。为防止模型边缘反射造成的声波传播干扰,在模型的两侧设置了厚度为1 mm 的超声波吸收层,如图2(a)所示。通过有机玻璃表面施加边界载荷(声压P)模拟晶片振动,P为经高斯窗调制的正弦波:

图2 检测模型及激励信号Fig.2 Detection model and excitation signal

式(3)中,t为时间,f为信号频率,T为周期。激励信号频率为15 MHz,周期数设置为1.5,如图2(b)所示。

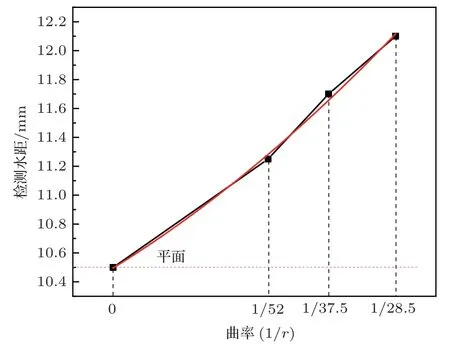

水浸聚焦探头的声透镜为有机玻璃透镜,密度为1190 kg/m3,杨氏模量为3 GPa,泊松比为0.4,纵波声速为2730 m/s;探头模型参数如下:中心频率为15 MHz,晶片直径为6 mm,水中标称焦距为20 mm。唇焊环焊缝材料为碳钢,材料参数如表1所示。

表1 碳钢材料参数(A42AP)Table 1 Carbon steel material parameters (A42AP)

有限元模型的最大网格尺寸设置为超声波波长的1/10,有机玻璃透镜网格尺寸不大于0.02 mm,水层网格尺寸不大于0.01 mm,阀体环焊缝网格尺寸不大于0.04 mm。

2.2 余高曲率半径对水距调整及焦区尺寸的影响

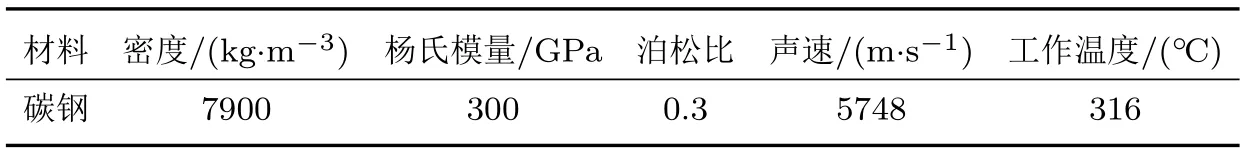

建立了不同余高曲率半径焊缝水浸超声检测的有限元仿真模型,分析焊缝余高面曲率半径对聚焦声场的不利影响,并讨论水距修正对改善焊缝中声场聚焦性能的积极作用。环焊缝余高面分别设置为平面、曲率半径28.5 mm、曲率半径37.5 mm、曲率半径52 mm。有限元仿真分析显示:当水距设置为10.5 mm、12.1 mm、11.7 mm、11.25 mm 时透射波可在以上各种曲率半径下实现深度为2 mm 的声场聚焦,如图3所示。

图3 各种余高曲率半径下的水浸聚焦声场瞬态图Fig.3 Transient images of water immersion focused sound field under various radii of curvature

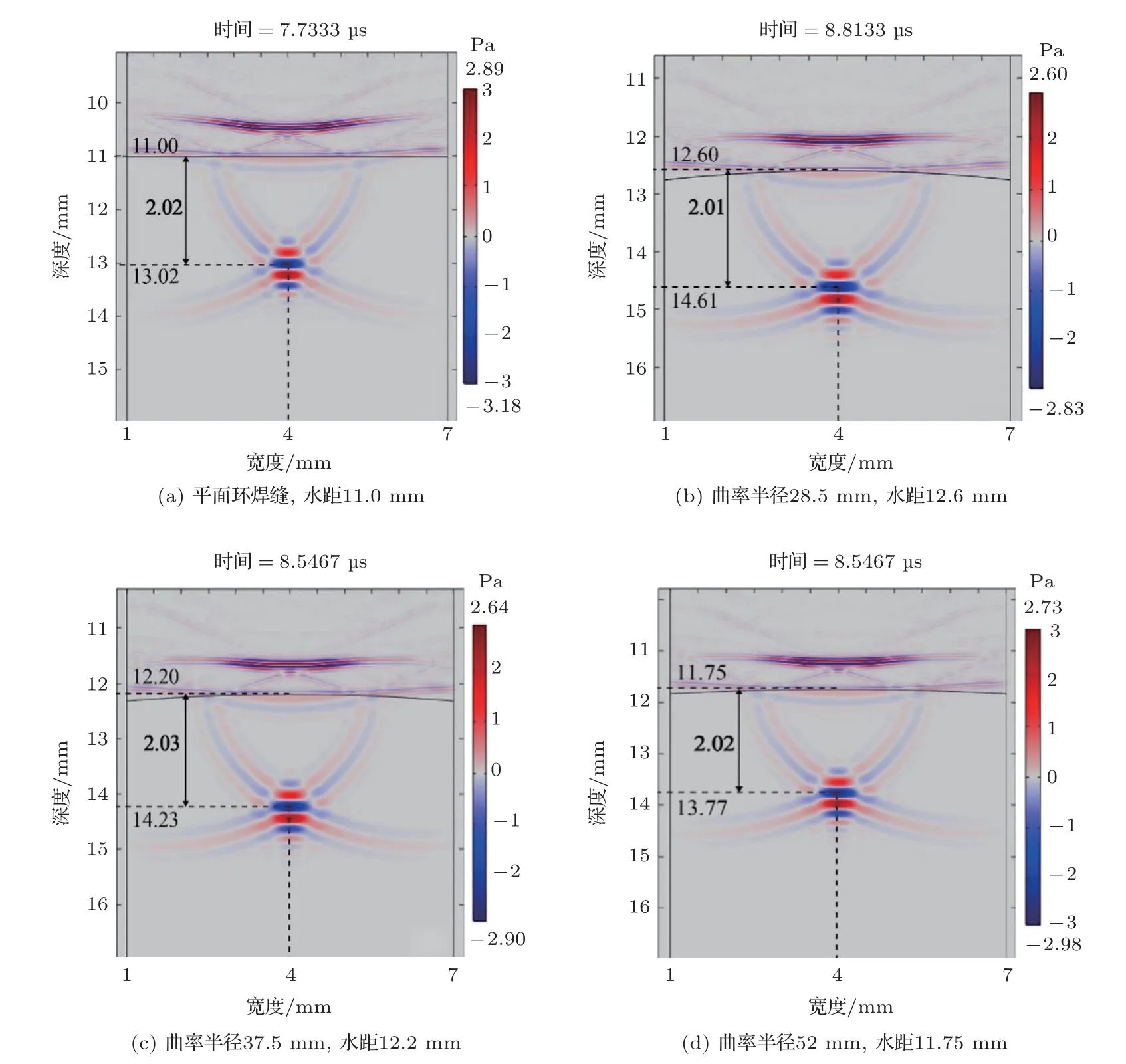

图4 显示:为了保证能够在焊缝中深度2 mm形成聚焦声场,水距应随焊缝余高曲率的增大而增大,即:为了保证相同的聚焦深度,焊缝测量所需水距相对于平面聚焦应随着焊缝余高面曲率半径(曲率的倒数)的减小而增大。由此,焊缝中聚焦深度2 mm时,水距H(r)表示为

图4 水距随曲率的变化趋势Fig.4 Variation trend of water distance with curvature

式(4)中:H∞为平面聚焦水距,r为环焊缝曲率半径。

根据图3 的仿真结果可直观分析焦区的轴向声压和截面声压分布,结合6 dB 法可测量焦区尺寸[12]。图5 显示平面情况下,平面聚焦至2 mm 深处的声压分布;可测得焦区高度为3.58 mm,焦区直径为0.42 mm。

图5 焦区声压分布Fig.5 Sound pressure distribution in focal area

表2显示平面、各类曲率半径下唇焊深度2 mm处的焦区尺寸及其相对增幅,以及焦区声压最大值及其相对增幅。相对增幅r定义为

表2 焦区尺寸随焊缝曲率半径的变化Table 2 Focus size and amplitude varied with the radius of weld curvature

式(5)中,vw表示从焊缝曲面入射的焦区特征,v0表示从平面入射的焦区特征;其中,焦区特征包括焦区高度、焦区直径、焦区声压幅度。

随着曲率半径的减小(曲率增大),焦区尺寸增大,即:聚焦能力随着曲率的增大而下降。以本文涉及的曲率最大的唇焊焊缝为例,半径28.5 mm 环焊缝焦区直径增大23.8%,焦区高度增大52.2%,而最大幅度仅减小11%。因此,尽管环焊缝曲面虽对焦区尺寸有较大影响,但焦区幅度下降较小,能够通过修正水距在预定深度的焊缝狭缝端形成有效的聚焦声场。

进一步的,建立焊缝熔深测量方法的有限元模型,距余高表面(r=28.5 mm) 2.03 mm 深增加一宽度0.2 mm窄槽以模拟唇焊焊缝狭缝端,如图6(a)所示。调整水距在焊缝中2 mm 深狭缝端形成聚焦声场,超声波遇到狭缝端形成反射回波。图6(b)显示水-焊缝余高界面反射回波脉冲F2的峰值时间为17.4 μs,狭缝端反射波脉冲F3的峰值时间为18.1 μs,透镜-水界面反射的二次波峰值时间为18.8 μs。设焊缝中纵波声速5800 m/s,则据式(1)可知:焊缝熔深(狭缝端深度)为2.03 mm。仿真结果显示:采用水浸聚焦检测技术可接收到曲率半径28.5 mm 唇焊焊缝中宽度0.2 mm 的狭缝端反射回波,基于该反射回波可测量焊缝熔深。

图6 检测过程的有限元模型及其模拟结果Fig.6 The finite element model of the inspection process and its simulation results

3 检测试验

3.1 检测方法及探头布置

由于实际阀体安装于管道上,无法将阀体浸没于水中进行熔深测量。因此,为焊缝设计了探头专用水套,使超声波聚焦声束能够通过从水套中喷出的水射流入射至焊缝中,如图7 所示。水浸聚焦探头安装在水套中,超声波以水套喷射出的水柱作为传播介质从焊缝余高面入射至焊缝内部;水套喷水口紧贴焊缝表面,通过调整探头表面至水套喷水口的距离(水距H)可调整焦区在焊缝中的深度。水浸探头中心频率15 MHz,晶片尺寸6 mm,水中焦距20 mm。

图7 喷水式探头结构图Fig.7 Structure diagram of water jet probe

3.2 测量结果分析与声速修正

将某阀门唇焊环焊缝(曲率半径r=37.5 mm)按圆周角度等分为6 个位置进行检测,相邻位置弧度相隔60°。参照数值仿真结果及式(2)、式(4)将水距调整为11.7 mm (即:水套中探头透镜表面至水套喷水口的距离)后,在6 个位置均可提取到狭缝端反射回波。图8 为4 号位置检测信号及其金相图。图8(a)显示:在检测信号16.1 μs 附近出现F2脉冲,在16.8 μs附近出现F3脉冲,在18.1 μs附近出现F4脉冲;图8(b)的金相图显示,狭缝端深度1.93 mm、直径约0.6 mm 的孔洞,该孔洞的反射回波F3的幅度较弱。

图8 4 号位置A 扫描信号Fig.8 A scan signal at Position 4

图9 显示6 个检测位置F3脉冲与F2脉冲峰值时间差及各位置焊缝熔深的金相测量值,可知峰值时间差随测量位置的变化趋势与金相测量的焊缝熔深随测量位置的变化趋势一致,即:基于F3脉冲与F2脉冲峰值时差能够测量焊缝熔深。

图9 超声时差测量值与金相熔深测量值对比图Fig.9 Comparison of ultrasonic time difference measurement value and metallographic penetration measurement value

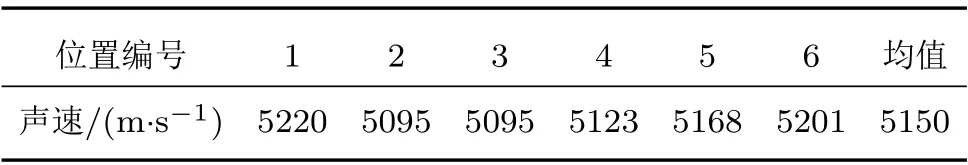

由焊缝熔深的金相测量值及余高面-狭缝端的时间间隔可求出各位置焊缝的纵波声速,如表3 所示。表3 显示:各测量位置焊缝声速并不相同,焊缝表面形状及不均匀组织结构导致各位置的声速差异。采用各位置声速的平均值作为焊缝中纵波声束的修正值用于熔深测量,纵波声速修正值为5150 m/s。

表3 余高面-狭缝端的纵波声速Table 3 Ultrasonic longitudinal wave velocity

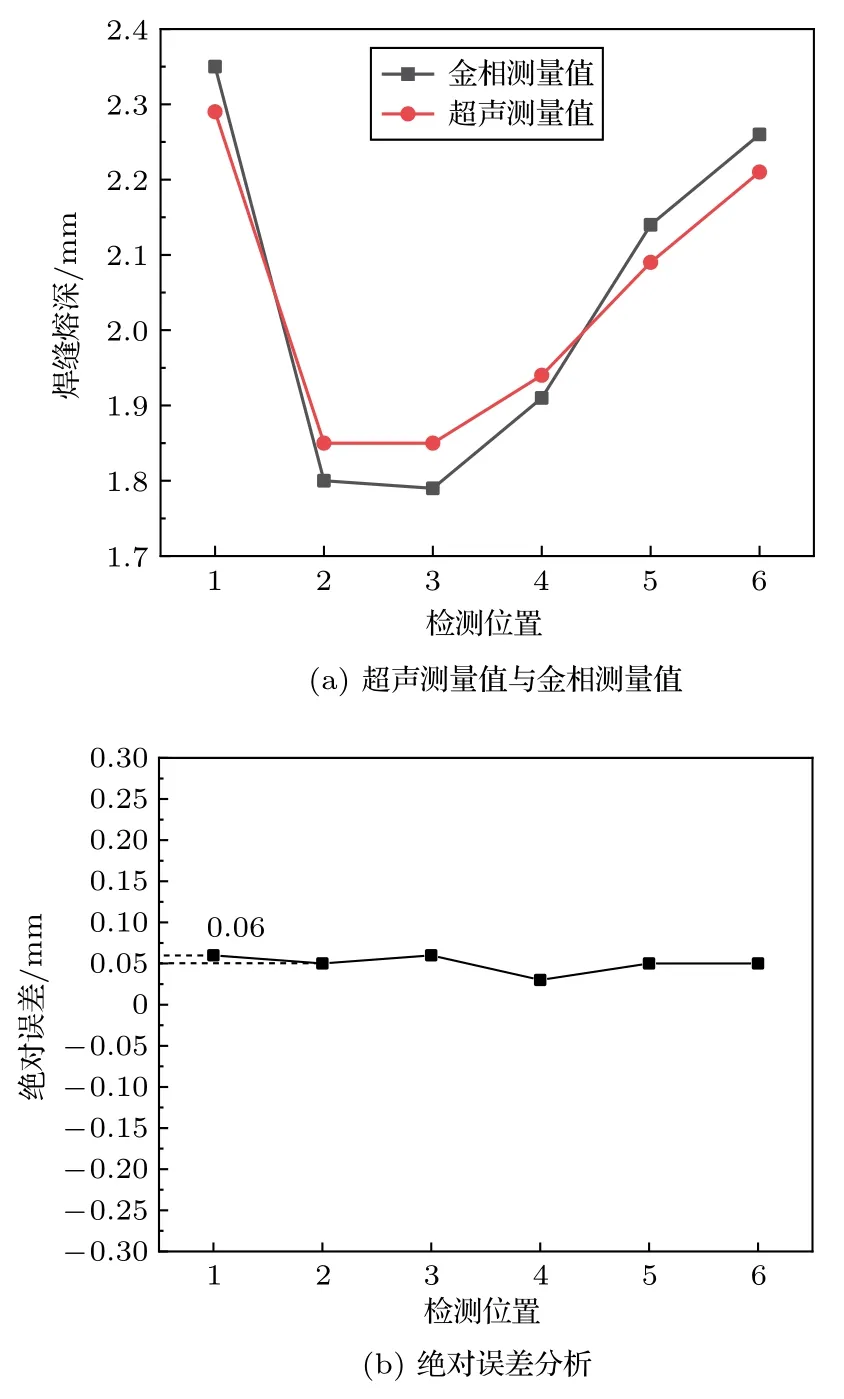

根据焊缝纵波声速修正值5150 m/s、F3脉冲与F2脉冲峰值时差以及式(1)可得到焊缝熔深的超声测量值(图10(a))。定义绝对误差为超声熔深测量值与金相测量值差值的绝对值,则有:最大绝对误差出现在位置1和位置3为0.06 mm,平均绝对误差为0.05 mm(图10(b))。考虑到组织结构、焊缝表面状态的影响,以及金相切割引入的误差,同时考虑唇焊焊缝熔深测量需求,最大0.06 mm 的绝对误差在工程实践中是可以接受的。

图10 超声熔深测量与金相测量对比分析Fig.10 Comparative analysis of ultrasonic weld penetration measurement and metallographic thickness measurement

4 结论

(1) 建立的有限元模型可反映焊缝环形余高曲面对聚焦声场的影响,声场聚焦能力随着曲率半径的减小而变差,即:聚焦深度和焦区尺寸随曲率半径的减小而增大;尽管如此,其焦区最大声压降低水平较小,通过调整水距可以在具有环形唇焊余高表面的焊缝中形成高声压聚焦声场。

(2) 为适应核电阀体唇焊焊缝熔深的现场测量,设计了专用水套安装于水浸超声聚焦探头上,可实现与水浸法相同的超声波聚焦检测能力,能够有效提取焊缝狭缝端的反射回波。

(3) 结合金相方法对焊缝声速进行修正,基于修正后的声速和反射波脉冲峰值时差可测得焊缝熔深;与金相结果相比,焊缝熔深超声测量值的最大绝对误差不大于0.06 mm,符合核电阀体唇焊焊缝熔深的测量需求。