微流控芯片流道特征超声C扫描分析*

2023-11-23金士杰杨雅喃史思琪

金士杰 杨雅喃 田 鑫 史思琪 林 莉

(大连理工大学无损检测研究所 大连 116085)

0 引言

微流控芯片是将样品预处理、分离、检测和分析过程集成在几平方厘米的小尺度芯片上,具有小体积、低消耗、多功能集成、高质量传输、高分析通量等优异性能[1-2],在生物医学、生命科学、致病菌检测、食品安全检测等领域得到广泛应用[3-4]。流道作为微流控芯片的主要结构,一旦出现堵塞、破边、断裂或制作参数不准等问题,将导致流道尺寸改变,而2%的微小偏差会造成16%的流体阻力变化[5]。因此,微流控芯片流道的特征变化是制备和应用过程中的关注重点。

微流控芯片体积较小,且流道尺寸处于微米量级,使得难以直接获取流道特征。目前,用于微流控芯片的检测技术主要有质谱检测、荧光检测、电化学检测、化学发光检测等[6-7],同时常用光学技术分析流道特征。光学相干层析成像在表征微流控芯片内部结构的同时,可以确定流道高度、宽度与横截面积等关键参数,与激光扫描共聚焦显微镜检测结果相比,流道高度测量误差仅为4%[5]。利用数字全息显微检测技术可获得流道宽度和表面缺陷信息,宽度80 μm流道的测量结果为78.7 μm[8]。利用微反射特性分析不同区域反射率,也可得到微流控芯片流道的三维图像,且流道形状、尺寸与设计值一致性较好[9]。

采用光学技术表征微流控芯片流道结构需要精密、高成本的光学仪器和训练有素的技术人员。相比之下,超声检测技术具有成本低、适用性广和数字化、自动化成像等优势。其中,超声C扫描技术利用存在声阻抗差异界面的反射回波,高分辨力呈现界面信息[10],已被广泛应用于航空航天[11]、铁路运输[12]和电气工程[13]等领域,并拓展到多边形蜂窝结构[14]、扩散焊接头[15]等复杂结构评价。结合超声C 扫描技术有助于辨识结构内部的微细特征,如利用中心频率20 MHz 探头可检出钛合金扩散焊焊缝内部宽度200 μm 以上的缺陷[15]。因此,对微流控芯片实施C 扫描检测,有望获得流道特征详细信息。

本文应用超声C 扫描技术分析微流控芯片流道特征,比较了不同中心频率探头与扫描步进下的流道辨识结果,并进行定量评价。在此基础上,给出不同宽度流道,以及有无气泡时的C扫描图像,验证方法可行性。

1 超声C扫描原理

图1 给出了超声C 扫描示意图。其中,聚焦探头通过逆压电效应激励产生超声信号,利用水层作为耦合剂传递至微流控芯片,并在芯片内部传播。探头在芯片上方沿着X轴、Y轴和Z轴运动,通过控制Z轴使焦点位于流道表面。设置扫查范围,使探头沿着X轴和Y轴按规定路径运动,覆盖芯片范围。当超声信号在传播过程中遇到流道与芯片的异质界面时,根据材料声学特性差异,部分能量将会发生反射,其接收信号幅值不同于与其他区域。

图1 微流控芯片超声C 扫描示意图Fig.1 Schematic diagram of ultrasonic C-scan for microfluidic chip

式(1)中,r为界面的声压反射率,Pr为反射波声压,Po为入射波声压,Z1和Z2分别为微流控芯片与流道内部介质的声阻抗。

基于一定步进沿X轴和Y轴移动探头,采集每个位置点的A 扫描信号,可得指定区域的超声C 扫描图像。像素点颜色反映所选闸门内的信号幅值大小,即可获得流道形状等信息,并实施特征分析和定量检测[16-18]。

2 实验样品与设备

如图2 所示,实验对象为两个具有不同流道宽度和布局的微流控芯片试样。微流控芯片上层材料为聚二甲基硅氧烷(Polydimethylsiloxane,PDMS),下层材料为有机玻璃,二者以等离子键合。微流控芯片尺寸为50 mm×20 mm,芯片、PDMS 层、有机玻璃层的平均厚度如表1所示。

表1 微流控芯片各部分平均厚度Table 1 Average thickness of each part in microfluidic chips(单位:mm)

图2 微流控芯片试样及流道示意图(单位:μm)Fig.2 Microfluidic chips and schematic diagrams of channels (Unit: μm)

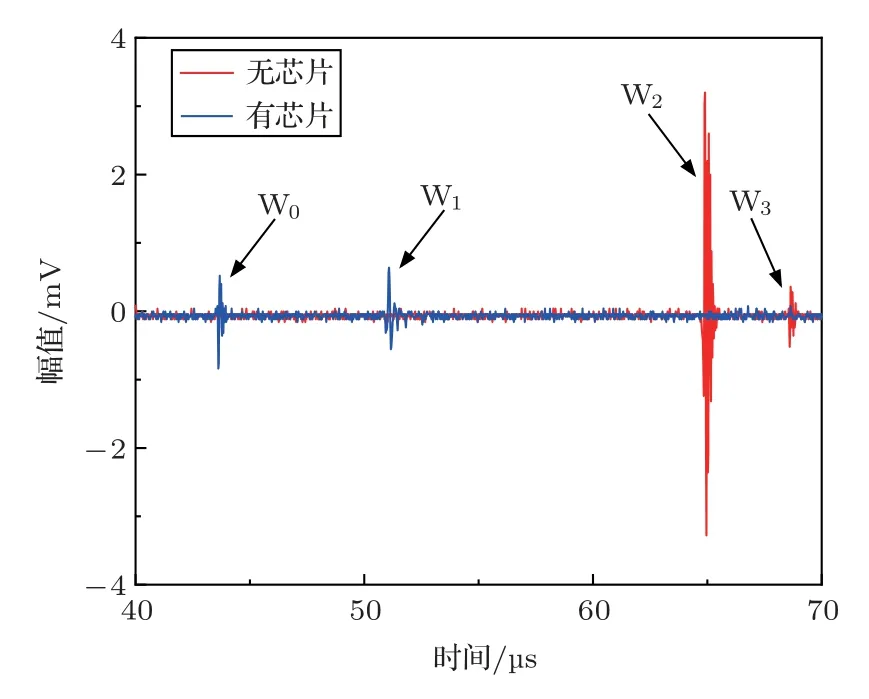

在此基础上,使用水浸超声C 扫描检测系统,以及15 MHz、10 MHz 和5 MHz 脉冲水浸聚焦探头(图3),进行超声信号发射和接收,并执行C 扫描检测,3 个探头的焦距分别为54 mm、36 mm 和64 mm。调整探头到微流控芯片的垂直距离,使之处于焦点处,此时回波幅值最高。以中心频率10 MHz 探头为例,图4给出了有无微流控芯片时采集的超声A扫描信号。其中,W0为微流控芯片的上表面回波,W1为微流控芯片的底面回波,即后续C扫描成像的关注信号;W2为无微流控芯片时的水槽底面垫板的上表面反射回波,W3为水槽底面垫板的下表面反射回波。对比可见,当在调平装置上放置微流控芯片实施C 扫描成像时,来自水槽底面的反射波因多界面衰减而难以捕捉。此外,利用脉冲反射回波法可以测量得到试样1 与试样2 的平均声速分别约为1300.7 m/s 与1070.4 m/s。

图3 不同频率聚焦探头Fig.3 Focusing probes with different frequencies

图4 10 MHz 检测频率时有无微流控芯片的超声A 扫描信号Fig.4 Ultrasonic A-scan signals with and without microfluidic chip at the detection frequency of 10 MHz

3 实验结果及分析

超声C 扫描结果与探头类型、扫描步进等检测参数直接相关。基于此,本文对比不同检测参数下的微流控芯片C扫描图像,并分析流道表征结果。

针对试样1,选用中心频率5 MHz 与10 MHz的聚焦探头,扫描步进0.1 mm,图5 给出对应超声C 扫描图像。结果显示,中心频率5 MHz 探头所得图像较为模糊;相比之下,随着检测频率提升,取向多变的流道轮廓表征效果得到改善。一方面,中心频率10 MHz 探头的焦斑直径均约为0.89 mm,而5 MHz 探头焦斑直径达到1.46 mm,探头焦斑增大导致扫描精度和分辨能力降低。另一方面,探头中心频率也会影响微流控芯片的C 扫描图像分辨力,随着探头频率增加,产生的超声波波长减小,可检出的流道尺寸变小,则表征效果提升。

图5 不同检测频率下的试样1 超声C 扫描图像Fig.5 Ultrasonic C-scan images with different detection frequencies for Sample 1

图6 给出了C 扫描图像中流道横截面区域的颜色幅值变化曲线。对比可见,5 MHz 探头检测时的流道间峰谷值波动较小,而10 MHz 检测频率下的曲线起伏明显,且相对更加平滑,有助于确定流道数量及变化。在此基础上,利用峰值对流道间距实施定量。试样1 中8 条流道之间的邻近中心间距设计值是2.0 mm,10 MHz 探头的流道中心间距测量值为1.90~2.10 mm,测量误差不超过5%。中心频率5 MHz 探头的流道中心间距测量值为1.70~2.40 mm,测量误差最大达到20%。因此,应尽量选择高频(如10 MHz 以上)、小焦斑探头检测微细尺寸流道,以提升流道特征辨识能力。

图6 不同检测频率C 扫描图像流道横截面幅值变化曲线Fig.6 Amplitude variation of channel crosssection in C-scan images with different detection frequencies

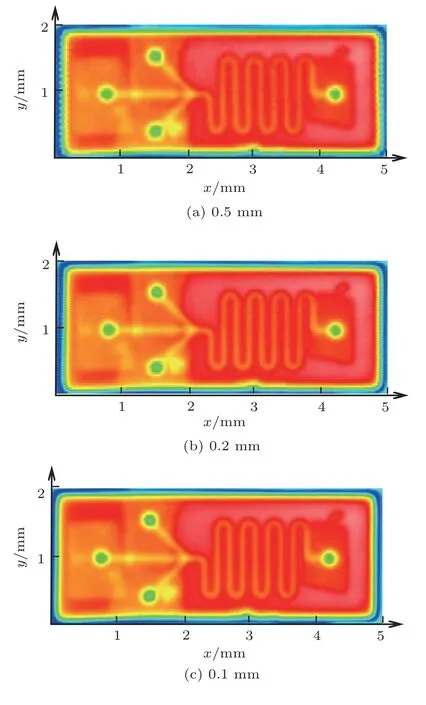

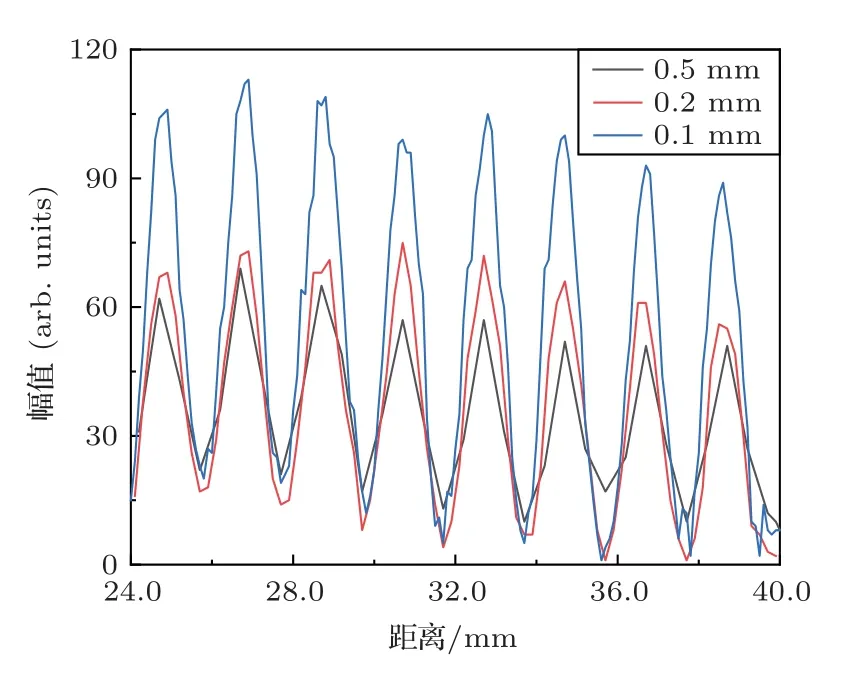

扫描步进主要影响成像效率和检测效果。研究中利用中心频率10 MHz 探头,分别采用0.5 mm、0.2 mm和0.1 mm扫描步进,对流道宽度200 μm的试样1进行超声C扫描检测,结果如图7所示。在不同扫描步进下,均可辨识流道特征变化,但表征效果存在差异。图8 给出了不同扫描步进下的流道横截面的颜色幅值变化曲线。考虑到相同范围内的实际采样点数不同,则通过插值使得各曲线点数一致,随后进行平滑处理。结果显示,虽然检测频率和增益等参数相同,但流道宽度仅为200 μm,扫描步进越大,越难以捕捉到流道区域的峰值信息,导致C扫描图像分辨力降低。随着扫描步进减小,曲线起伏变化明显,步进0.1 mm 时的曲线峰值较步进0.2 mm提高50.7%,较步进0.5 mm 提高63.8%。在此基础上,根据有无流道处的声阻抗差异,读取曲线中的相邻峰值间隔,对流道中心间距实施定量。步进0.1 mm时的流道中心间距测量值为1.90~2.10 mm,测量误差不超过5%。扫描步进为0.2 mm 时,流道中心间距测量值为1.80~2.00 mm,测量误差最大达到10%。因此,实际检测中应选择小的扫描步进检测微细尺寸流道,以提高流道表征分辨力和定量精度。

图7 不同扫描步进下的试样1 超声C 扫描图像Fig.7 Ultrasonic C-scan images with different scanning intervals for Sample 1

图8 不同步进C 扫描图像流道横截面幅值变化曲线Fig.8 Amplitude variation of channel cross-section in C-scan images with different scanning intervals

比较而言,超声C 扫描步进大,可以缩短成像用时,提高成像效率,但易出现漏检或流道边缘表征不清晰等问题,导致定量误差增大;减小扫描步进有助于提高图像分辨力和流道表征效果。实际检测中应综合考虑检测效率与分辨力,合理选择C 扫描参数。

微流控芯片使用过程中可能会出现流道堵塞等现象,导致性能下降。研究中将存在气泡的水注入试样2,以模拟堵塞流道。考虑试样2 中流道宽度最窄处为80 μm,故选用更高中心频率的15 MHz聚焦探头,步进0.1 mm 实施超声C 扫描,图9 给出了原始状态和堵塞状态下的C 扫描图像。根据图2给出的流道布局,试样2 左侧3 条流道宽度依次为80 μm、150 μm 与300 μm。相同检测频率下,随着流道宽度变窄,超声散射机制改变且检测灵敏度下降,使得宽度较小的流道开始难以清晰识别。对比可见,流道3 可以辨识,而流道2 与流道1 幅值降低,特征呈现逐渐不明显。同时,气泡的存在,使得图9(b)中流道宽度发生变化,左侧直流道与右侧蛇形流道中多处成像区域变窄,反映了因气泡堵塞造成的流道特征改变。

图9 试样2 超声C 扫描图像Fig.9 Ultrasonic C-scan images of Sample 2

最后,现有结果是针对注水后的静态试样实施超声C 扫描检测,没有考虑流体介质在流道传输过程中的多普勒效应。后续将对工作状态下的微流控芯片进行超声检测与定量分析,以提升方法适用性。

4 结论

本文将超声C 扫描技术应用于微流控芯片流道特征分析,并对比分析了不同检测条件下的成像结果。当聚焦探头中心频率不低于10 MHz、扫描步进不超过0.1 mm 时,可以从C 扫描图像中辨识流道特征,且流道中心间距测量误差不超过5%。同时,超声C 扫描成像能够反映流道宽度变化,从而对发生堵塞的微流控芯片进行有效识别。利用中心频率15 MHz 聚焦探头,可发现宽度300 μm 流道内部存在的多处气泡堵塞。