石灰拜耳法铝土矿的溶出工艺研究

2023-11-06王永昌温相琳

王永昌,温相琳

(龙口东海氧化铝有限公司,山东龙口,265713)

0 引言

铝占地球物质总含量的8 %,是地壳中含量最丰富的元素之一。由于铝及其合金具有较多优异性能,因此被广泛用于电力、交通运输、建筑、航天和耐火材料等行业,是国民经济发展的基础原材料[1,2]。近年来,高品位铝土矿日益减少,加之近年来国家对环保要求不断提高,因此相关学者对处理低品位铝土矿的研究日趋深入。我国用于氧化铝生产的铝土矿大多为一水硬铝石型铝土矿,在已探明的储量中80%以上属于中低品位(A/S<8)[3,4]。碱法生产氧化铝包括拜耳法、烧结法和联合法等多种方法。对于高硅的中低品位铝土矿,不适合使用常规拜耳法来生产氧化铝,而使用工艺流程复杂、碱耗高、基建投资大的拜耳-烧结混联法工艺[5-7],从而使生产成本增加,缺乏市场竞争力。因此,根据我国中低品位铝土矿的特点,研究经济有效的高效溶出工艺对我国铝土矿的可持续发展具有重大的现实意义。

本文以一水硬铝石为原料,使用原有拜耳法,添加石灰进行高温溶出,系统地研究了石灰用量、溶出温度(T)、苛性碱浓度(Na2Ok)、溶出时间(τ)、矿浆搅拌强度及液固比(L/S)对溶出率(ηA)及溶出过程的影响,确定了合适的溶出工艺条件,可进一步降低碱耗和节省生产成本,实现低品位铝土矿的高效溶出。

1 试验

1.1 试验原料

铝土矿、石灰及蒸发母液取自氧化铝厂生产现场,矿物成分、化学成分、矿石粒度、石灰成分及循环碱液成分均采用化学分析的方法检测,使用MXF-2400型X射线荧光分析仪进行测试。

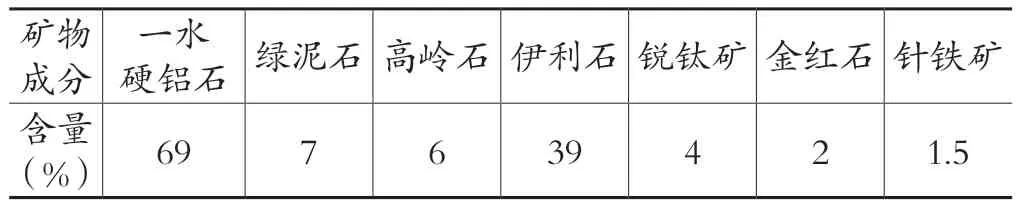

矿石粒度< 500 μm、< 315 μm及< 63 μm的质量百分含量分别为100%、99.05%及63%~67%;石灰中全钙(CaOT)和有效钙(CaOf)含量分别为84.38%和84.29%。矿石矿物成分和化学成分检测结果见表1~2。

表1 主要矿物成分

表2 主要化学成分

取贵州氧化铝厂现用蒸发母液配制成200 g/l、220 g/l、240 g/l及260 g/l四种不同浓度的循环碱液,循环碱液αk为2.84。

1.2 试验装置

1.2.1 磨矿装置

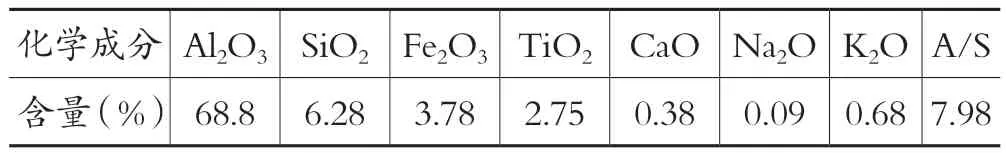

试验所用磨矿装置见表3。

表3 试验所用磨矿装置

1.2.2 溶出装置

溶出试验所用装置为XY-Φ45×6型钢弹高压釜,钢弹内配备螺母起搅拌作用,转速为45 r/min,选用无机盐作为加热介质。

1.3 试验过程

称取一定比例磨制好的矿石、石灰及循环碱液加入高压釜内,搅拌均匀后将高压釜紧固密封,放进加热到一定温度的熔盐浴中,启动搅拌后记时,溶出反应结束后取出矿浆,液固分离,赤泥干燥后取样分析,分析滤液成分。

1.4 有关计算公式

氧化铝实际溶出率(ηA)的计算方法:

式中:

(A/S)矿为铝土矿中Al2O3与SiO2的重量百分比;

(A/S)泥为赤泥中Al2O3与SiO2的重量百分比。

2 结果与讨论

2.1 石灰用量

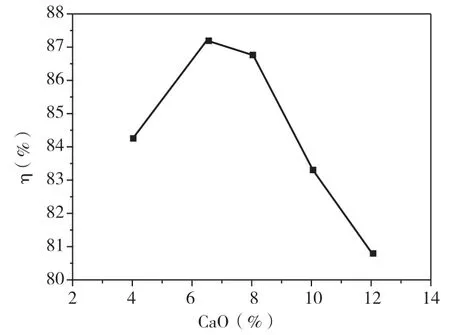

试验条件如下:循环母液Na2Ok浓度为240 g/l,溶出时间为55 min,矿浆αk为1.45,溶出温度为280℃,L/S为6:1。在此条件下考察石灰用量对氧化铝溶出率的影响,结果如图1所示。

图1 石灰用量对A12O3溶出率的影响

从图1可以看出,在其他溶出条件一定的情况下,提高石灰的用量,氧化铝的溶出率迅速提高。当石灰用量为6.5%时,ηA达到最大;当继续提高石灰用量时,ηA反而降低。

试验研究表明,在溶出一水硬铝石型铝土矿时,若不添加石灰,溶出效果很差,这是因为铝土矿中的TiO2使一水硬铝石在铝酸钠溶液中的溶解性能变差,使Al2O3溶出率降低,生成的Na2O·3TiO2·2H2O在一水硬铝石表面形成一层保护膜,使碱液很难扩散到矿石内,进而导致Al2O3不易溶出。而添加石灰则会与TiO2反应生成2CaO·TiO2·nH2O以消除TiO2在一水硬铝石溶出过程中的不利影响,提高Al2O3的溶出速度,促使针铁矿转变为赤铁矿。其间,过量的石灰反而会造成3CaO·Al2O3·6H2O形态损失,造成Al2O3的损失[3]。

2.2 溶出温度

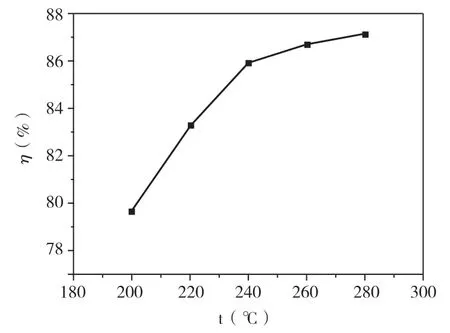

试验条件如下:循环母液Na2Ok浓度为240 g/1,溶出时间为55 min,石灰用量为6.5%,矿浆αk为1.45,L/S为6:1。在此条件下考察溶出温度对氧化铝溶出率的影响,结果如图2所示。

图2 A12O3溶出率与温度的关系

从图2可以看出,在其他溶出条件一定的情况下,氧化铝的ηA随溶出温度的升高而提高,在温度为220℃~280℃的范围内,ηA的增加幅度逐渐减小。在Na2Ok=240 g/l、τ=55 min、CaO%=6.5%的条件下,温度从220℃升高至240℃时,ηA从83.66%提高到86.01%,提高了2.35%,而温度从260℃升高到280℃时,ηA从86.78%增大到87.21%,则提高了0.43%,在温差都是20℃的情况下,ηA的提高量逐渐减小。

应当指出,在280℃时,铝土矿已溶出完全,ηA已达到87.21%,若继续提高溶出温度,ηA虽略有提高,但增幅较小。由于铝土矿在220℃时还未溶出完全,因此适当提高温度,ηA会有较大提升。但提高温度后会增加汽耗,从而增加生产成本,同时,高温下溶出ηA增加显著,可缩短溶出时间和降低碱耗。因此,若溶出设备能满足,可选择适当降低其他溶出条件(如石灰用量、溶出时间,矿浆搅拌强度等)来平衡采用高温增加的成本[8]。

试验研究表明,在铝土矿反应完全且可以平衡能耗的前提下,提高温度的主要作用是助力溶出反应正常进行,使Al2O3平衡浓度增大,降低活化能,提高溶出率,温度越高趋势越明显。温度提高,OH-的活度增大,加快了扩散速度,也加快了溶出速度,使ηA提高。此外,提高温度还能强化Ca(OH)2的活化作用,提高溶出速度[9]。

2.3 循环碱液的苛性碱浓度

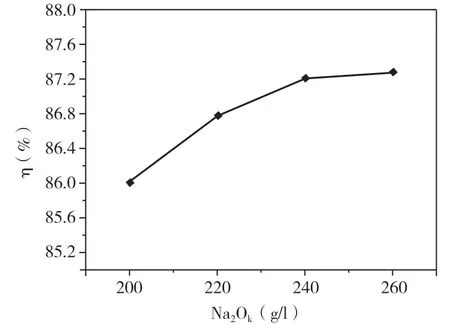

试验条件如下:溶出时间为55 min,矿浆αk为1.45,溶出温度为280℃,石灰添加量为6.5%,L/S为6:1。在此条件下考察苛性碱浓度对氧化铝溶出率的影响,结果如图3所示。

图3 A12O3溶出率与苛性碱浓度的关系

从图3可以看到,在其他溶出条件一定的情况下,氧化铝ηA随母液苛性碱浓度的提高而增大,且ηA增大幅度较大。在Na2Ok=240 g/l时,氧化铝的ηA达到最大,若进一步提高母液苛性碱浓度,则溶出率反而增加缓慢。文献指出[3]在常规溶出条件下,基于较低苛性碱浓度,随着苛性碱浓度的提高,ηA增大幅度通常较大,但在高苛性碱浓度下,ηA的增加幅度相对较小。

因此,要想获得较高的溶出率,一直提高碱浓度是不可取的,会增加蒸发过程的困难和负担。权衡整个流程,循环母液的Na2Ok不宜过高。在高温溶出时选择相对低的碱浓度,既可以得到较高的溶出率,又可以降低能耗。

2.4 溶出时间

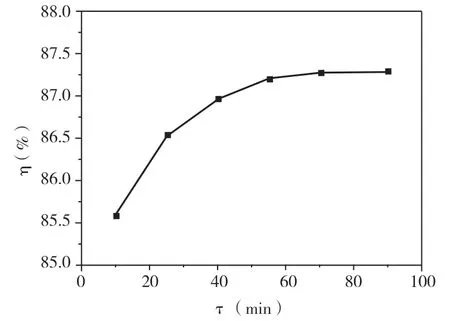

试验条件如下:Na2Ok浓度为240 g/L,矿浆αk为1.45,溶出温度为280℃;石灰用量为6.5%,L/S为6:1。在此条件下考察溶出时间对氧化铝溶出率的影响,结果如图4所示。

图4 A12O3溶出率与溶出时间的关系

从图4可以看出,在其他溶出条件一定的情况下,随着溶出时间的延长,Al2O3的溶出率从快速提高到增加缓慢再到保持不变,反应时间从10 min到55 min,ηA从85.58%提高到87.21%,时间继续延长至90 min,氧化铝ηA增加缓慢。因此,从生产角度来看,延长溶出时间是不合适的。

在一定的溶出条件下,反应时间越长,反应系统越接近平衡状态。在系统达到平衡之后再延长时间,ηA变化不大,说明一味地延长溶出时间,对溶出效果并非有利,但是时间也不能太短,需要保证Al2O3溶出完全。

2.5 矿浆搅拌强度

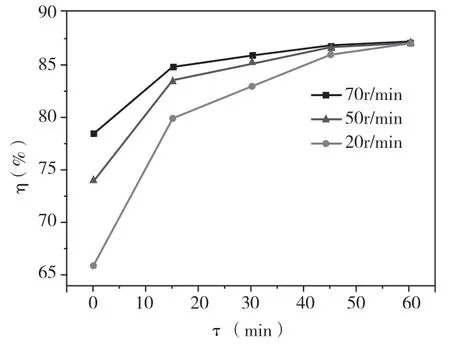

试验条件如下:矿浆αk为1.45,溶出温度为280℃,石灰用量为6.5%,循环母液Na2Ok浓度为240 g/l,L/S为6:1。在此条件下考察矿浆搅拌强度对氧化铝溶出率的影响,结果图5所示。

图5 AI2O3溶出率与搅拌强度的关系

从图5可以看出,在其他溶出条件一定的情况下,在搅拌前期,搅拌速度对溶出率有较大影响,在较短溶出时间内,溶出率就已较大。当τ=45 min时,ηA分别达到86.88%(70 r/min)、86.7%(50 r/min)、86.11%(20 r/min),这是因为溶出初期,加强搅拌有利于加强溶出过程中的化学反应,但在溶出中后期,这种影响越来越小,在τ= 60 min时,ηA分别约为87.23%(70 r/min)、87.20%(50 r/min)和87.19%(20 r/min)。

实验结果表明,加强搅拌强度,溶出速度有较明显的提高,这是因为剧烈的搅拌使铝土矿表面扩散层的厚度减少,加快了溶出过程。但随着溶出的进行,影响逐渐减弱,这是因为到了溶出后期,铝土矿内部的扩散阻力增加,相对运动速度减小。

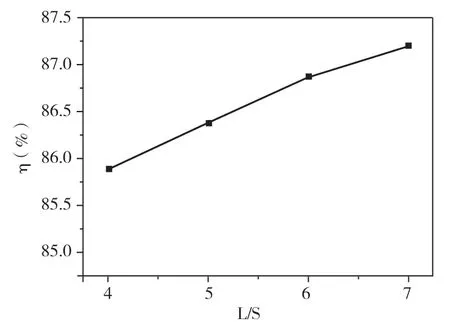

2.6 液固比

试验条件如下:溶出时间为55 min,矿浆αk为1.45,溶出温度为280℃,石灰用量为6.5%,循环母液Na2Ok浓度为240 g/l,矿浆搅拌强度为70 r/min。在此条件下考察液固比对氧化铝溶出率的影响,结果图6所示。

图6 A12O3溶出率与液固比的关系

从图6可以看出,在其他溶出条件一定的情况下,随着L/S的增大,ηA从85.89%提升到87.21%,这是因为L/S越大,溶液未饱和程度越大,溶出过程的速度越快。但是L/S过大会导致母液循环量增大,矿石所需配入的碱量增大,对生产不利。因此,L/S选择为6:1,此时铝土矿中Al2O3的ηA为87.21%。

3 结论

(1)添加石灰对溶出一水硬铝石矿的作用较为突出,添加适量的石灰能活化一水硬铝石的溶出反应,有利于提高Al2O3溶出率。

(2)在T=280℃,低苛性碱浓度条件下,可获得较好的溶出效果;碱浓度CNa2Ok>240 g/l时,溶出率有所提高,但幅度不大;延长溶出时间,溶出率提高,但τ>55 min时,再延长溶出时间,溶出率提升空间不大;在T=280℃时,搅拌强度在溶出初期对溶出率影响较大,后期影响减弱,在搅拌速度为70r/min时溶出率最佳。

(3)最佳溶出工艺条件:CaO%=6.5%,T=280℃,CNa2Ok=240 g/l,τ=55 min,搅拌速度70 r/min,L/S为6:1。此外,一水硬铝石添加适量石灰活性较好,生成水化石榴石量不大,故Al2O3溶出率较高。