某锻造铝合金2A50 送风机叶片频繁断裂分析

2023-11-06黄一君俞昌宸李望赵宁宁楼玉民楼捷

黄一君 ,俞昌宸,李望 ,赵宁宁 ,楼玉民 ,楼捷

(1. 浙江浙能技术研究院有限公司,浙江 杭州 311121;2. 浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 311121;3. 浙江浙能镇海发电有限责任公司,浙江 宁波 315299)

0 引 言

锅炉送风机作为火电机组的主要辅机,保证锅炉燃料燃烧时足够的空气供给[1]。随着火电机组单机容量的不断提高,动叶可调轴流式风机满足了大型火电机组高效节能的需求[2]。我国对动叶可调轴流通风机的研究较晚,国内在用的动叶可调轴流通风机大部分是引进国外设备及技术[3]。

某电厂两台660MW 超超临界火电机组,分别于2020 年10 月22 日、2020 年12 月20 日正式投入运行,各搭配有两台送风机,均为AP 系列单级动叶调节轴流通风机,叶轮直径为2114 mm,叶轮级数1,每级叶片数20,转速为1490 r/min,采用并联运行方式。送风机叶片材料为航空锻铝2A50。送风机自投用以后,先后发生6 次动叶片断裂导致的非计划停机事故,严重威胁了机组的安全稳定运行。

电站锅炉用送风机最先广泛使用的是铸铝叶片,但随着多家电厂发生送风机叶片断裂引发的非停事件[4-9],主要原因多为铸造缺陷超标,如缩孔、夹杂等,造成叶片过早的疲劳开裂而被放弃使用,后逐渐选用了经过锻造变形的变形铝合金作为叶片材质。锻造铝合金2A50 经过锻造变形加工,其原始坯料的铸造缺陷被挤压变小,晶粒尺寸更为细小均匀、晶界强化效应明显、合金强度更高[10],通过固溶+时效热处理后具有较高的强度和良好的塑性[11],其锻件广泛应用于国民经济各领域[12]。但近年来也有新型锻造铝合金材质的风机叶片断裂事故被报道出来,而已有的少量报道均认为锅炉风道设计的不合理是叶片发生过早断裂的重要影响因素。范志东等[13]分析认为,造成2A50 锻铝叶片过早断裂的主要原因有叶片制造质量不达标以及再热循环热风中烟尘颗粒对动叶的冲蚀,叶片断裂的形式仍是疲劳断裂。姜世凯等[14]报道了在锅炉运行过程中,由于烟气进入送风机系统内热二次风引起了送风机锻铝动叶片腐蚀损伤,进而发生高周疲劳扩展并断裂。而刘阳等[15]分析认为空气环境中含有的Cl-形成了腐蚀环境导致叶片发生应力腐蚀开裂。可见,2A50 锻铝材质风机叶片的可靠性受到服役环境的极大影响,环境条件不同,其失效原因也不尽相同。

为探明某电厂送风机锻铝叶片在投运不久就出现多次断裂的原因,本研究结合送风机叶片的制造、安装和运行等叶片全寿命周期情况,通过全面的试验工作,分析了2A50 锻铝叶片的失效过程及原因,以期为同类型机组出现风机叶片断裂的事故分析提供参考,为进一步提升该材质动叶片在火电厂风机服役安全性提供技术支持。

1 实验材料和方案

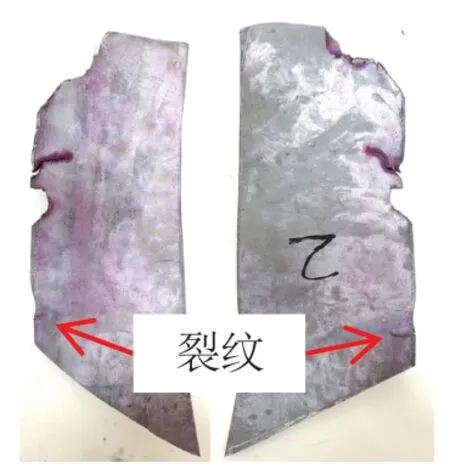

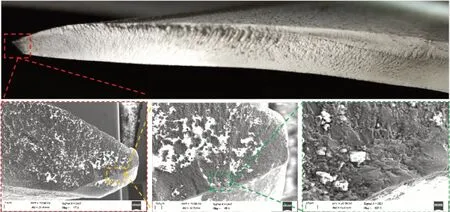

失效分析对象为某电厂提供的动叶可调轴流风机锻造铝合金叶片,叶片设计材质为航空锻铝2A50,制造工艺为整体模锻+数控加工成型,叶片表面未做特殊处理,设计寿命为20 万小时,实际服役时间最短不足100 小时。几次断裂事故中的叶片宏观形貌如图1 所示,可以看出,叶片的断裂具有一致性特征:①断裂位置接近,基本在原完整叶身的中部,且起裂后扩展趋势与进气边几乎成45°角,扩展到叶身宽度约2/3 位置时断口走向发生改变,终断区存在不同程度的塑性变形特征;②叶片表面均附着一层灰绿色物质;③残缺叶片进气边均存在减薄现象。其中一叶片的残片还在两处碰撞位置发现裂纹,如图2 所示。

图1 前3 次事故断裂叶片的宏观形貌

图2 残片裂纹与减薄情况

为了获得叶片发生多次断裂事故的具体原因,分析叶片运行的安全可靠性,本文采用基于故障树分析法的故障诊断方案[16],从设计、制造、安装和运行等环节逐一排除可能的原因。试验部分包括化学成分分析、力学性能测试、显微组织检验、断口形貌分析等。

2 实验结果与讨论

2.1 实际运行及现场检查情况

该电厂相继发生的6 次事故情况如表1 所示。根据事故发生时的运行数据来看,6 次事故规律基本一致,在事故发生前,风机均出现了振动值的突升,而叶片的开度稳定不变,在事故当日18:50 前,1B 送风机运行情况良好,X 向、Y向振动均在1 mm/s 以下,电流在48 A 左右,风机动叶开度为26%左右;18:54 时,1B 送风机发生振动,X 向(水平)振速突增至6 mm/s 以上,Y 向(垂直)振速突增至8 mm/s 以上,整个振动过程约持续1 小时 13 分钟。

表1 某电厂6 次送风机叶片断裂事故情况

6 次事故中,振动数据出现异常后的就地检查中均发现风机整体有明显震感,停机后对整个风道的检查中均未发现有坚硬异物,叶根处的紧固螺栓也不存在松动情况。从图2 所示叶片残片形貌来看,进气边裂纹沿垂直于叶身的方向扩展,符合疲劳初始裂纹源的取向特征。

2.2 化学成分分析

对叶片化学成分的检测结果如表2 所示。其中,叶片1 为1B 送风机首次事故中断裂的叶片,在横截面取样进行定量光谱分析;叶片2 为1B送风机第二次事故中断裂的叶片,在表面打磨后进行半定量光谱分析。两叶片的化学成分均满足标准《变形铝及铝合金化学成分》(GB/T 3190-2020)中对铝合金2A50 的要求。

表2 断裂叶片的化学成分 (质量分数,%)

2.3 力学性能测试

锻造变形铝合金主要应用于航空航天领域,在电力行业尚未有成熟标准可作为依据,风机厂家采用2A50 铝合金作为动叶片材质,在对叶片材料的力学性能要求方面参考的是航空领域相关标准。

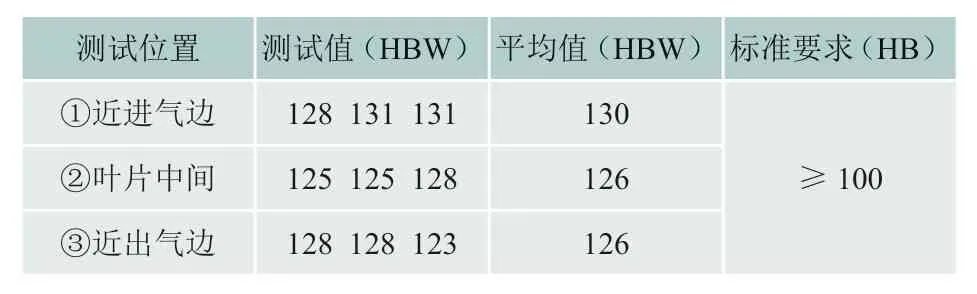

在首次发生断裂事故的叶片样品(叶片1)叶身上取3 个拉伸试样、3 个硬度试样。如表3所示为叶片各位置布氏硬度检测情况,测试条件为压头直径2.5mm、加载力187.5kgf、保载10s。依据航空标准《航空航天用铝合金锻件规范》(GJB 2351-1995),LD5(即2A50)铝合金模锻件的硬度应不小于100HB,叶片1 各位置的硬度均满足要求。如表4 所示为叶片1 的室温拉伸性能测试结果,经过与标准比较,该叶片拉伸性能满足要求。

表3 叶片1 的硬度测试结果

表4 叶片1 的室温拉伸性能测试结果

2.4 显微组织分析

依照标准《变形铝及铝合金制品组织检验方法》(GB/T 3246.1-2012)规定,淬火后的棒材显微组织不应有过烧组织,即共晶复熔球、晶界局部复熔加宽,三个晶粒交界处形成复熔三角形等。在光学显微镜下观察,金相制样过程中的过度浸蚀可能会导致对过烧组织的误判[17]。因此,本文采用光学显微镜和扫描电镜观察了断裂叶片在抛光后和浸蚀后的显微组织状态。

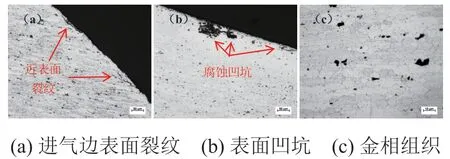

在叶片断口最低处下部约10 mm 位置取横截面,出气边取样位于叶片最后断裂的区域正下方,进气边取样位于叶片首先断裂区域正下方,如图3所示为叶片1显微组织情况。从抛光态情况来看,叶片进气边和出气边均存在较多的凹坑,其中进气边的凹坑深度和面积均甚于出气边。而叶片迎风面、背风面均存在不同程度的晶间裂纹。样品经过浸蚀后,在出气边发现部分晶界“粗化”现象,这可能是过烧导致的复熔晶界或原始铸态组织中存在的非平衡未溶相。如图4 所示为叶片2 显微组织形貌,其表面尤其是进气边同样存在裂纹和凹坑。两次断裂的叶片金相组织基本一致,叶片为锻态组织,等轴状晶粒被拉长。

图3 叶片1显微组织

图4 叶片2 显微组织

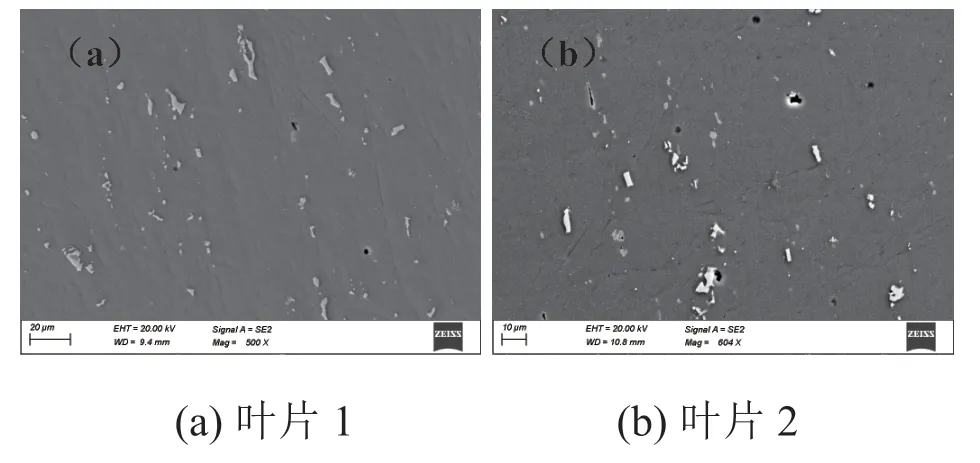

在扫描电镜下观察两断裂叶片的抛光态形貌,如图5 所示,叶片中存在弥散分布的强化相和空洞。能谱分析结果(见图6 )表明,强化相有的富含Mn、Fe 元素,有的富含Mg、Si、Mn、Fe、Cu 等元素,可能为Al2CuMg 相、鱼骨状或块状的AlSiFeMn 硬质相等。空洞中富含O 元素,浸蚀后局部出现复熔晶界(光学显微镜下表现为晶界“粗化”,见图3(b) ),推断叶片1 存在过烧现象。

图5 断裂叶片抛光态下的显微组织形貌

图6 叶片1 的能谱面扫描分析结果

2.5 断口形貌分析

为了进一步分析叶片断裂失效的类型,本文对叶片断口进行了宏观和微观的全面分析。裂纹起裂越早沾污越严重,根据叶片1 断口情况来看,断口的偏高一侧有较多黑色污物堆积,最先开裂位置应在此区域内。如图7(a),比较两叶片的断口形貌,叶片起裂区均无塑性变形,断口整体呈典型的疲劳扩展断裂特征,宏观可见裂纹起源区、疲劳扩展区和瞬时断裂区。如图7(b)所示,叶片1 迎风面进气边起裂区近表面存在凹坑缺陷。

图7 叶片断口宏观形貌

将断口清洗后,使用扫描电镜观察叶片1 断口起裂位置。如图8 所示,疲劳断裂起源于进气边的凹坑,凹坑中清晰可见块状物,见图8(a)所示。能谱分析结果,见图(b)、(c)表明,该块状物富含Si 元素,应是铝合金中的硬质相。

图8 叶片1 断口微观形貌

如图9 所示,叶片2 首先于进气边减薄位置处开裂并快速扩展,扩展到一定深度时才开始出现疲劳纹,而在断口裂纹发源处未见如叶片1 中的凹坑及硬质点,可见两次叶片断裂的过程虽相同,但起因不同。

图9 叶片2 断口微观形貌

3 综合分析与讨论

3.1 叶片质量分析

经试验分析表明,断裂叶片的化学成分、硬度、室温拉伸性能均符合要求;在叶片1 经过浸蚀后观察到晶界“粗化”现象,晶界局部复熔加宽,应该是过烧组织;在叶片2 未观察到此现象。可以判断,叶片1 存在制造质量问题。

3.2 叶片断裂原因分析

两次断裂的叶片边缘均存在晶间裂纹和凹坑等缺陷,容易导致裂纹萌生和扩展。叶片断口均存在部分疲劳扩展区,说明叶片在运行过程因疲劳扩展发生失稳断裂。可以确定,叶片的疲劳失效是造成送风机非计划停机事故的主要原因,而造成叶片过早疲劳失效的因素是:叶片1 在进气边有硬质点的凹坑位置首先形成裂纹源,在风道气流的频繁冲击之下,叶片受到交变应力的影响,裂纹发生疲劳扩展,在扩展到一定宽度时,叶片失去强度,发生断裂。叶片2进气边存在减薄情况,现场检查也发现,该次事故中进气边减薄是普遍存在的情况,进气边减薄导致强度不足而开裂,在交变应力的作用下发生疲劳扩展,最终断裂。

该电厂6 次送风机叶片断裂事故具有明显的共性特征:①最先断裂的叶片起裂位置基本在叶片长度的1/2 位置,且起裂后扩展趋势与进气边几乎成45°角,扩展到叶身宽度约2/3 深度后快速断裂。结合送风机运行时的特征和运行参数记录,送风机总是不可避免地存在振动,在负荷调整时振动更大。尤其在2021 年3 月的10 天之内就有#1B、#1A 和#2B 共3 台送风机出现振动剧烈和动叶片异常短期断裂现象,说明叶片当前机械疲劳循环寿命非常短,皆已到寿命极限。1A、1B 两台风机叶片自改用加厚型同材质新叶片后至今未再发生叶片断裂事故亦可作为佐证。此外,鉴于屡次出现的叶片断裂事故对机组安全稳定运行产生的严重影响,叶片的选材和叶型的设计也值得重新考虑。②姜世凯等[14]按照相关标准对叶片取样进行的晶间腐蚀试验结果表明,2A50 材质晶间腐蚀等级为4 级,具有明显的晶间腐蚀倾向。叶片进气边近表面均存在不同程度的凹坑和沿晶裂纹,应该与风道中可能存在异物和腐蚀性物质有关,这又与机组的热风再循环设置密不可分。为了防止空预器低温段的低温腐蚀,该电厂锅炉送风机系统布置了热风再循环,即从热二次风烟道引入热风至送风机入口与冷空气混合,以提高空预器入口段空气温度。热二次风中可能会携带空预器泄露的烟气粉尘、腐蚀性元素等,高速气体中的烟气粉尘撞击和腐蚀性元素附着使得具有明显晶间腐蚀倾向的动叶片在使用过程中尤其是进气边表面产生晶间腐蚀裂纹和凹坑。从这一角度考虑,设备厂家应增加提高叶片表面耐腐蚀性能和硬度的处理措施,电厂应采取措施避免空预器中有烟气粉尘漏向再循环热风通道。

4 结论

从设计、制造、安装和运行等角度,综合分析了某电厂接连出现锅炉送风机2A50 锻造铝合金材质动叶片断裂失效的原因,获得如下结论:

1)叶片失效形式为疲劳断裂,动叶片本身抗疲劳强度的不足导致疲劳循环周期短,短期内就发生失稳断裂,这是造成叶片过早断裂和风机非停的关键原因。

2)造成叶片过早疲劳失效的原因是:①叶片1 制造质量不佳,存在过烧组织;②受到锅炉热风再循环设计的影响,叶片1 和叶片2 受到烟气粉尘冲刷、腐蚀而形成凹坑、裂纹,造成疲劳源过早形成,进气边被冲刷减薄导致强度不足。