电铸制备镍铜合金电热组件试验研究

2023-11-06谢迪凡苗培仁

谢 龙,谢迪凡,胡 凯,苗培仁,朱 权,刘 壮

( 1. 江阴市辉龙电热电器有限公司,江苏无锡 214401;2. 江苏省柔性电加热器工程技术研究中心,江苏无锡 214401;3. 南京航空航天大学机电学院,江苏南京 210016 )

陶瓷基板电热组件是一种中低温电热组件,具有升温快、无明火、绝缘性好、发热均匀等优点,广泛应用于通信、 医疗卫生、 工农科技等需低温加热场合。 传统的电热合金至今仍得到广泛的使用[1],随着科技的发展,新兴的电热材料不断产生,采用不同生产工艺制作的电热组件的种类也越来越多。

刘树等[2]对电热陶瓷砖的结构和工作原理进行了分析, 该瓷砖使用电热膜或电热板与陶瓷基板及聚氨酯保温板复合制成, 使用温控器可对该电热陶瓷砖实现远程温度控制。 吉旖[3]使用炭系电热涂料制备了层状复合电热陶瓷, 该陶瓷使用炭系电热涂层作为电热元件, 采用红外成像的方式分析了电热涂层表面及电热陶瓷表面发热温度场, 并总结了该层状复合电热陶瓷的热稳定性和可靠性, 有望在未来应用于室内采暖领域。 但是,目前存在的不足是,传统金属膜发热陶瓷是采用陶瓷材料制作电热组件的基体,使用金属膜、金属丝作为发热元件,采用金属-陶瓷共烧技术制备[4],陶瓷发热片的电热元件制备工艺效率低、时间成本高,且常用的电阻浆料市价昂贵,阻碍了陶瓷发热片的推广应用。

电铸技术由于加工精度高,可应用于成形复杂零件,被广泛应用于兵器制造、医疗器械、航空航天、精密仪器等领域[5-7]。 为提高生产效率、降低加工制造成本,本文开展了镍铜合金电铸制备陶瓷基体电热组件的基础试验研究,为进一步应用提供理论基础。

1 试验方案

图1 是开展电铸试验使用的装置与样件,试验装置主要由磁力搅拌器、水浴加热装置、温度传感器等组成,试验样件为氮化铝陶瓷基板。 在陶瓷基板上进行电铸试验前需对表面进行导电化处理,处理流程包括基体预处理、导电浆料配置、基体的涂料和烘干。

图1 电铸试验装置与样件

表1 是在氮化铝陶瓷基体上开展镍铜合金电铸试验的电铸液配方与试验参数。 按照配方配制电铸液,分别采用不同电铸液温度、不同电流密度进行试验制备镍铜合金电热元件铸层,分析铸层晶粒尺寸与铸层材料的热膨胀系数。

表1 电铸液配比及工艺参数

2 结果与分析

2.1 电铸液温度对电铸结果的影响

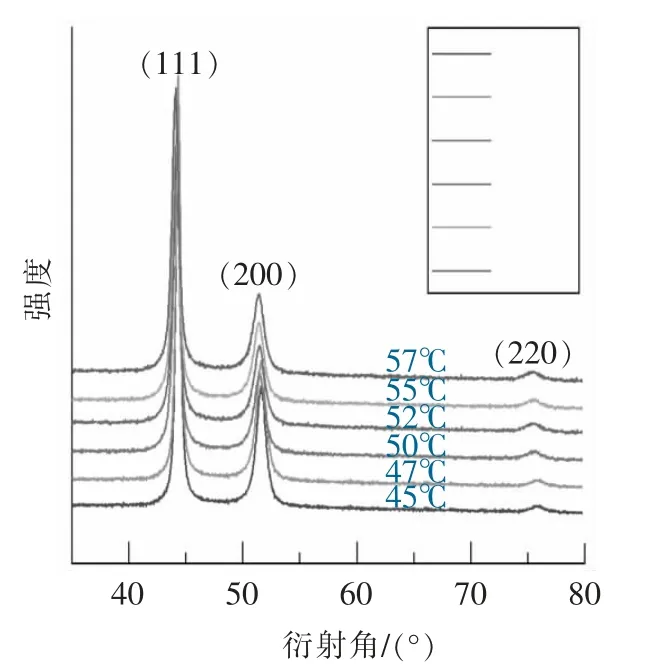

图2 是在不同电铸液温度下得到的镍铜铸层X射线衍射谱图。 分析可知,不同的电铸液温度对最终电铸结果的相结构没有影响,所得铸层均为面心立方镍铜合金,铸层的X 射线衍射图谱都在衍射角为44.5~45.0 ℃间出现了明显的衍射峰, 该结果和Ni(111)晶面衍射峰出现位置较精确地吻合。在约为51.7 ℃处出现的衍射峰则与镍铜合金(200)衍射峰位置相对应,以及Ni(220)衍射峰均出现在上述铸层的XRD 图谱上。

图2 不同电铸液温度下铸层的X 射线衍射曲线

对图2 所示不同电铸液温度下制备的镍铜合金铸层X 射线衍射图进行高斯拟合,通过拟合获得不同电铸液温度下制备的铸层X 射线衍射图谱主要衍射峰的半衍射角θ 及半高宽β 参数的值, 由下式计算得晶粒尺寸:

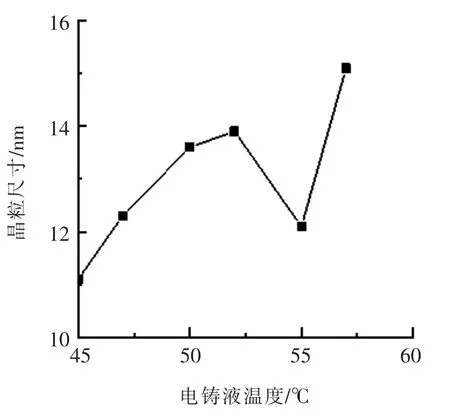

式中:K 为常数;λ 为X 射线波长,取值0.154 nm。然后对每种电铸液温度下制备的合金铸层X 射线衍射图谱的主要衍射峰的计算结果取算术平均值,即得每种电铸液温度下制备的镍铜合金铸层的平均晶粒尺寸变化规律,如图3 所示。 由图可知,整体上镍铜合金铸层的平均晶粒尺寸随着电铸液温度的升高呈增大趋势,但当电铸液温度为55 ℃时,铸层的晶粒尺寸却出现大幅减小。

图3 不同电铸液温度下的铸层晶粒尺寸

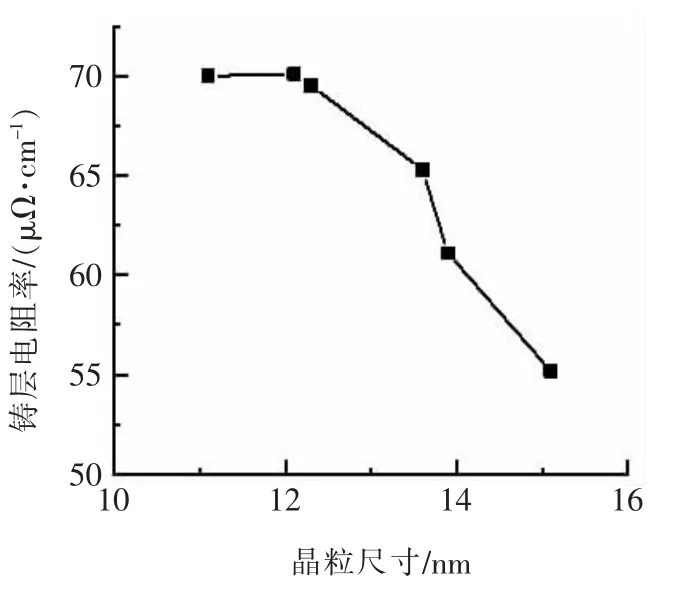

结合图4 中合金铸层电阻率随晶粒尺寸的变化规律可知,导致镍铜合金铸层的晶粒尺寸在55 ℃时减小的原因可能是随机误差。 对于图3 所显示的变化规律,原因分析如下:根据金属电子理论可知,电子的散射是金属产生电阻的根本原因[8],而在金属的晶界中存在着大量面缺陷[9],大幅增加晶界的总面积。 金属的晶界可以看作由大量晶体缺陷和杂质组成的隔离层,并作为电子传输过程中的散射中心,从而增加更多的散射并增大电阻[10]。 由于晶粒尺寸改变主要对晶界数量产生影响,晶粒尺寸越大晶界就越小,电阻率就越小。 因此,电铸制备的镍铜合金铸层电阻率与晶粒尺寸间的变化规律在单晶和晶粒尺寸无限小的情况下不适用,仅适用于一定范围内的晶粒尺寸。又根据于梅花等[11]的研究结果,金属电阻率与有效电子自由程显著相关,并且有效电子自由程在晶粒尺寸较小时有可能会突变,产生可能的随机误差。

图4 不同晶粒尺寸下的铸层电阻率

2.2 电流密度对电铸结果的影响

由于镍的标准电极电位较铜负,表现得更为活泼,在电铸过程中电流密度的增加会增大铸层中较活泼金属的含量,故镍倾向于在较高的电流密度下沉积,而铜倾向于在较低的电流密度下沉积,这就导致铜镍合金铸层中铜的质量分数随电流密度的增大而逐渐减小, 镍的质量分数随电流密度的增大而逐渐增大。 镍铜合金铸层中铜与镍质量分数的变化可以反映电流密度的作用, 合金铸层的电阻率大小也会随之变化。

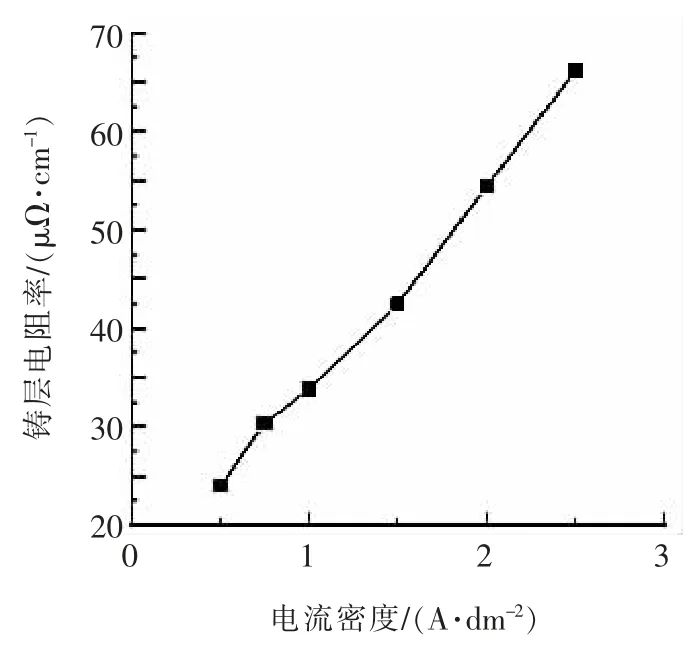

图5 是镍铜合金铸层的电阻率随电流密度的变化曲线,可见电阻率随电流密度的增大而增大。这是由于当电流密度较低时,金属晶核形成速率小,只有少量的晶体长大,合金铸层也因此结晶粗大;随着电流密度的增大,加快了晶核的形成速率,合金铸层结晶细致均匀,晶界总面积增大,电子穿过晶界所遇到的阻力越大,镍铜合金铸层的电阻率随之增大。

图5 不同电流密度的铸层电阻率

材料的组成是决定线膨胀系数的主要因素,在进行电铸制备陶瓷片镍铜合金电热元件时, 电流密度会显著影响镍铜合金电铸层中镍的含量, 进而影响镍铜合金电铸层的线膨胀系数。 图6 是在不同电流密度下电铸制备的镍铜合金电热元件热膨胀系数趋势图, 通过趋势可以拟合并计算出平均线膨胀系数。

图6 不同电流密度下镍铜合金电热元件热膨胀系数趋势图

通过计算各电流密度下的平均线膨胀系数,绘制不同电流密度下镍铜合金电热元件的平均线膨胀系数随电流密度的变化趋势, 如图7 所示。 由图可知, 通过电铸制备的镍铜合金的线膨胀系数会随铸层中镍含量的升高而降低, 电铸层的组织微观结构也会发生变化。随着电流密度增加至极限值之前,晶核形成的速度会加快, 最终形成的铸层结晶细致且均匀, 从而使制备的镍铜合金电铸层线膨胀系数减小。导电浆料是陶瓷基板导电层的电阻浆料,同时起到陶瓷基板与镍铜合金电热元件两相粘结的作用,试验采用的电阻浆料热膨胀系数为13.1×10-6/℃,这与试验中电流密度2.5 A/dm2下镍铜合金电热元件热膨胀系数较接近。 陶瓷基板主要是氮化铝陶瓷和氧化铝陶瓷, 这两种陶瓷材料常规的线膨胀系数为4.5×10-6/℃和8.6×10-6/℃,这与镍铜合金铸层的线膨胀系数均在同一量级,符合作为氮化铝陶瓷基板上发热元件的热膨胀特性要求。 后续工作中,还可以进一步优化热膨胀系数性能,从而提高电铸制备的陶瓷发热片电热元件的使用寿命。

图7 镍铜合金铸层的热膨胀系数随电流密度的变化规律

3 结论

本文在陶瓷基板上进行了电铸制备镍铜合金电热元件的基础试验研究,得到以下结论:

(1)镍铜合金电铸层的平均晶粒尺寸随电铸液温度的升高而增大,电阻率随晶粒尺寸的增大而减小,线膨胀系数随铸层中镍含量的升高而降低。

(2)根据金属电子理论,晶粒尺寸主要对晶界数量产生影响,晶粒尺寸越小,晶界总面积相应越大,从而增加更多的电子散射,进而增大电阻。

(3)材料的组成是决定线膨胀系数的主要因素,电流密度会显著影响镍铜合金电铸层中镍的含量,进而影响镍铜合金电铸层的线膨胀系数。